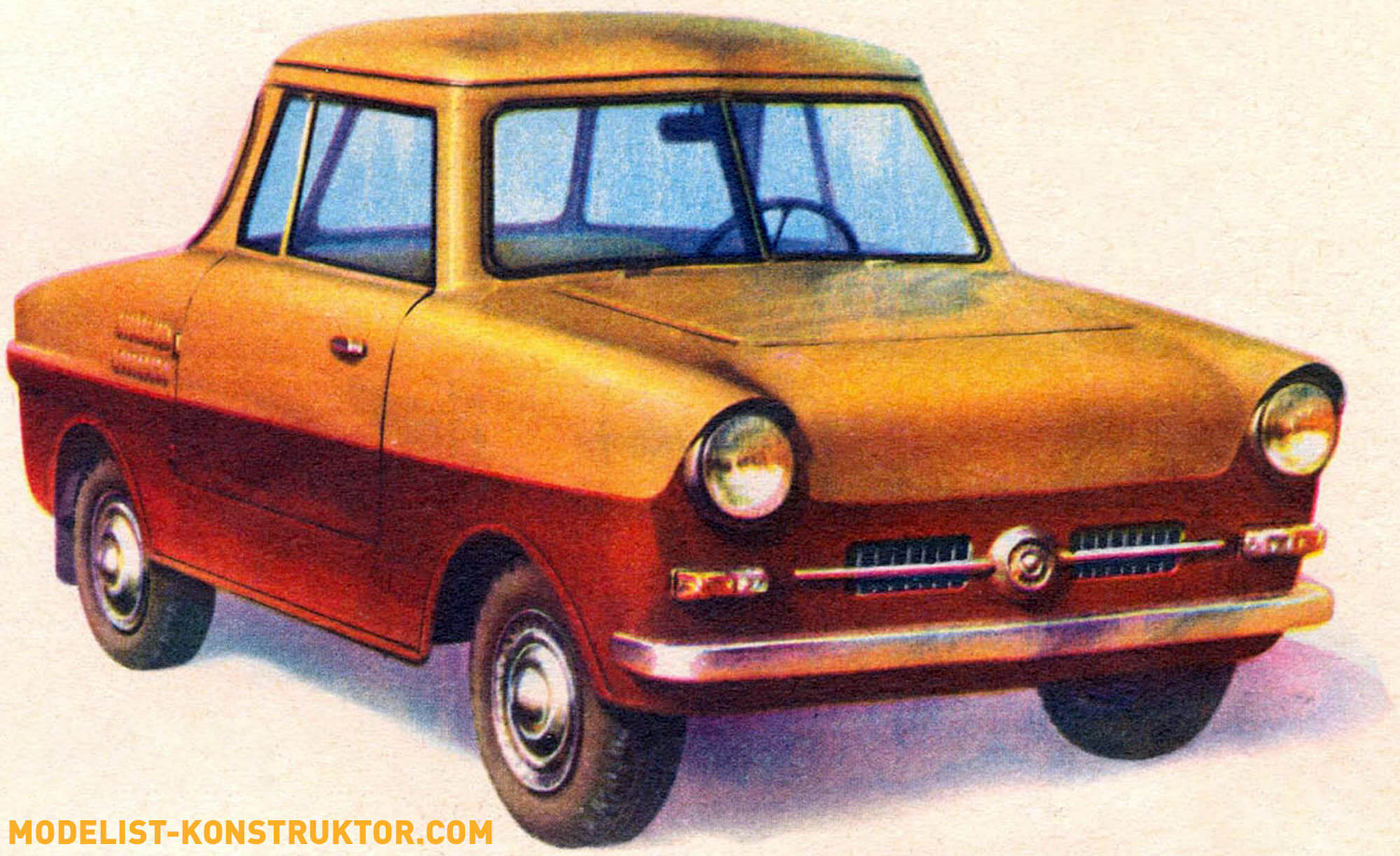

Приступая к строительству автомобиля, каждый конструктор-любитель прежде всего должен четко представить себе, какими качествами будет обладать задуманная им машина. Не говоря уже о соответствии ее действующим «Техническим требованиям», разрабатываемая конструкция должна отвечать материальным возможностям строителя и предполагаемым условиям эксплуатации.

Исходя из этих предпосылок, я определил техническую характеристику задуманного автомобиля следующим образом: рамный заднеприводный с расположением двигателя сзади. Возможный тип двигателя от мотороллера — Т-200 или от мотоколяски С3А, с принудительным воздушным охлаждением и электростартером. Двигатель подбирался в соответствии с расчетами, приведенными в статьях Ю. Долматовского «Автомобиль — своими руками» («Моделист-конструктор» № 1, 3, 5, 7, 9 и 11 за 1976 год).

ДИНАМИЧЕСКИЙ ФАКТОР Д, %

| Передачи | Автомобили | Мототранспорт | ||

| легковые | микролитражные | Т-200 | ИЖ-П-3 | |

| 1 | 25—40 | 25—40 | 20 | 35,4 |

| 2 | 10 | 15 | 12,5 | 18,3 |

| 3 | 8—15 | 8 | 8,5 | 11,5 |

| 4 | — | 4—7 | 6,1 | 8,2 |

Кроме того, были проведены расчеты в соответствии с методикой, подробно изложенной в статьях В. Ашкина, Ю. Долматовского и в брошюре Н. Гесслера «Автомобиль своими руками» (М., Изд-во ДОСААФ, 1970). Тем не менее в первых же поездках обнаружилась недостаточная мощность двигателя Т-200. Расход топлива превысил 11 л на 100 км. Пришлось приспособить двигатель ИЖ-П-3, который и работает на «Валге» уже несколько лет.

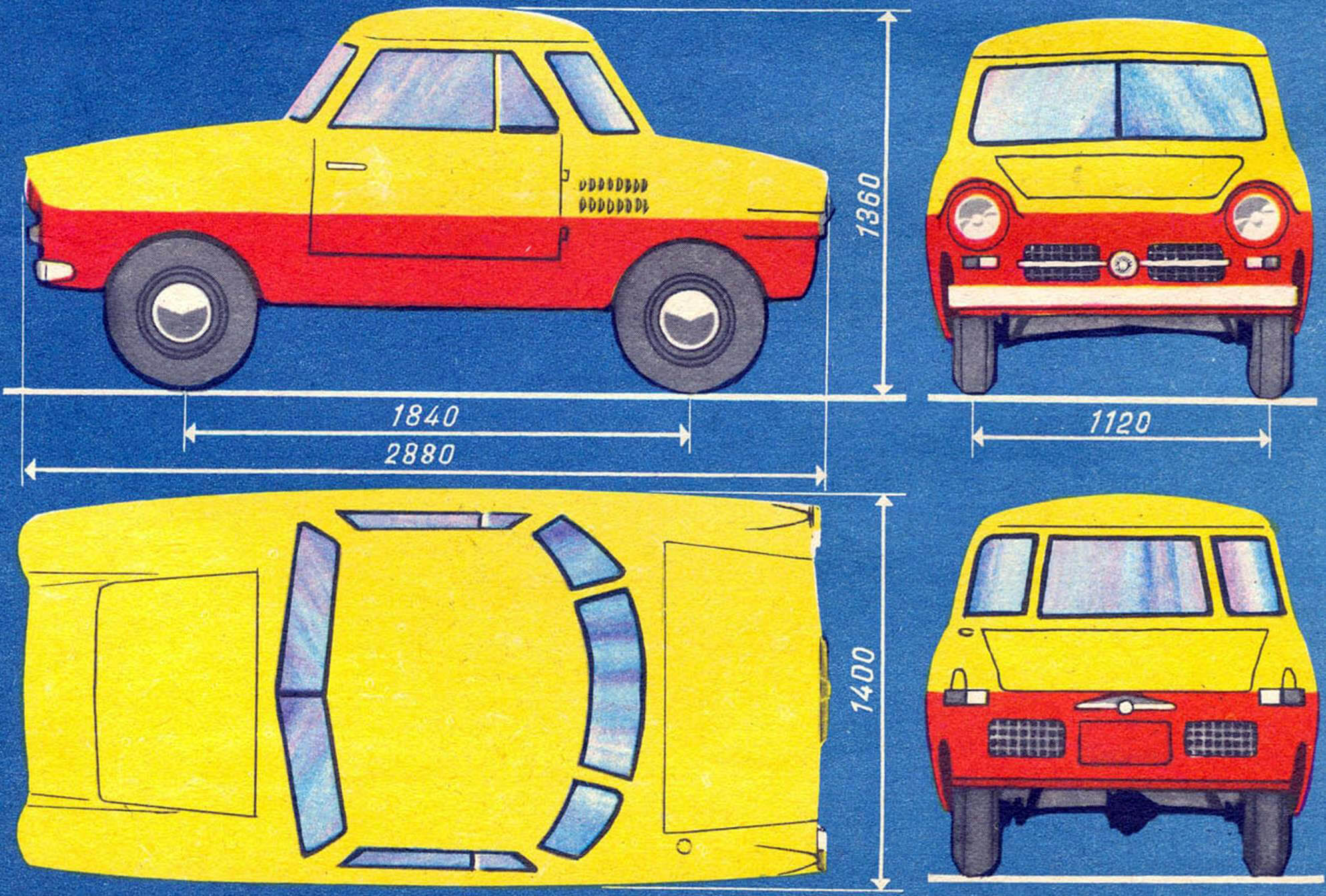

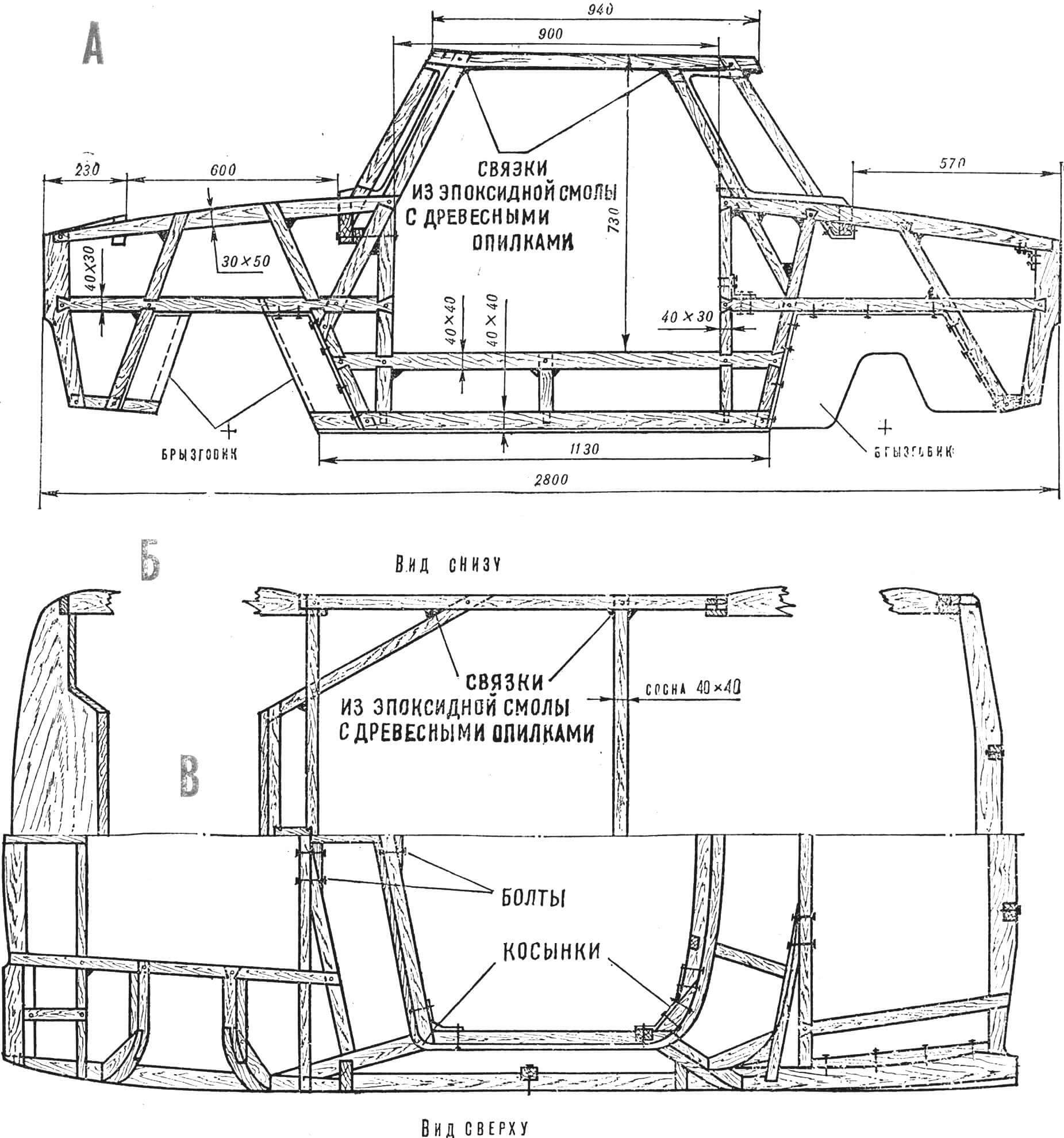

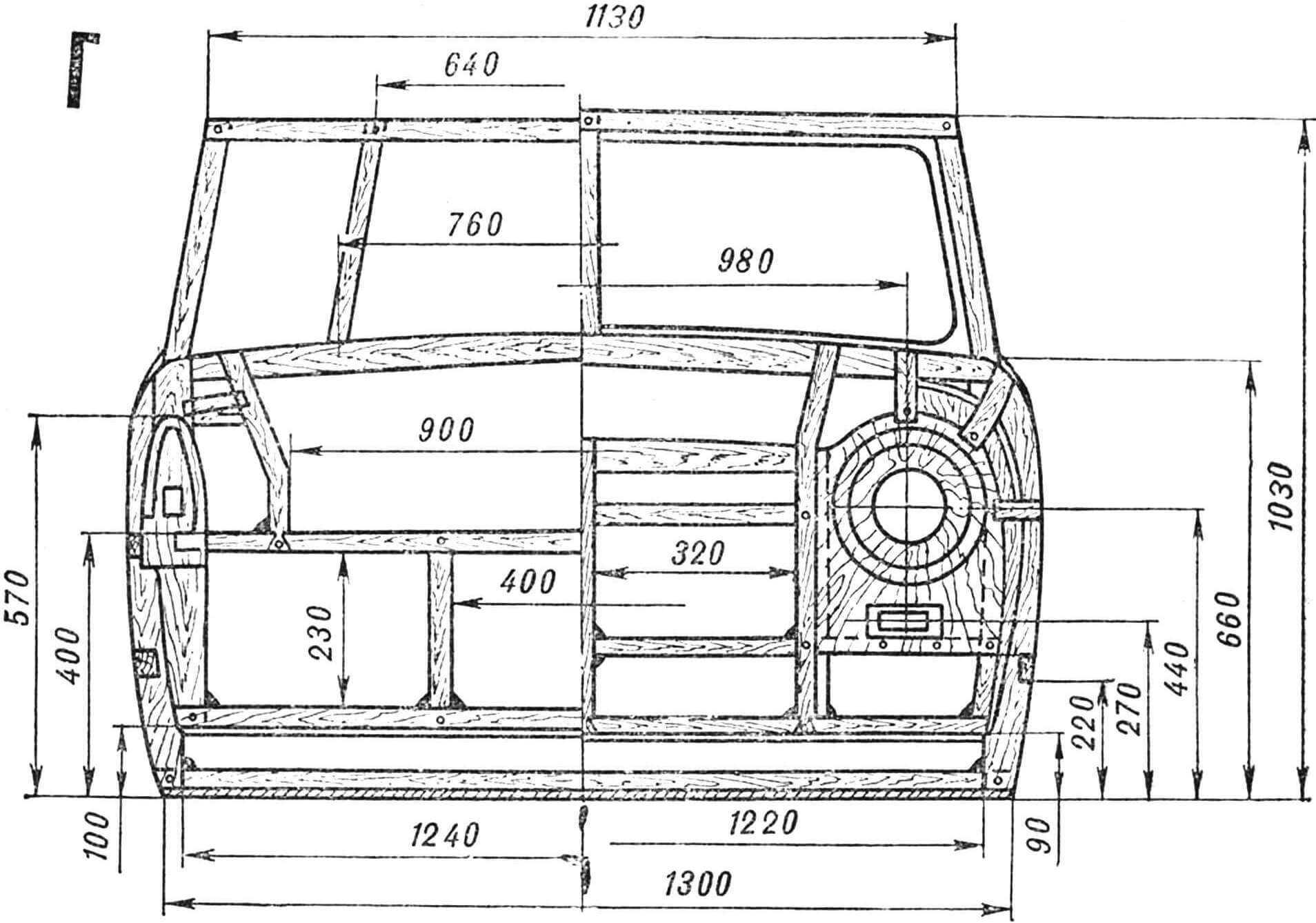

Кузов — двухместное спорт-купе, двухдверный; учитывая, что для автомобиля рамной конструкции жесткость и прочность его не имеют решающего значения, я решил сделать наборный деревянный каркас, соединяемый на клею и косынках (кницах). Для обшивки использовал фанеру на участках малой кривизны толщиной 3 мм, а на участках, имеющих большую кривизну (крыша, боковины, передняя часть капота), — березовый шпон толщиной 0,5 мм. Последний — на казеиновом клею в четыре слоя, перекрещивающихся под углом 45—60°.

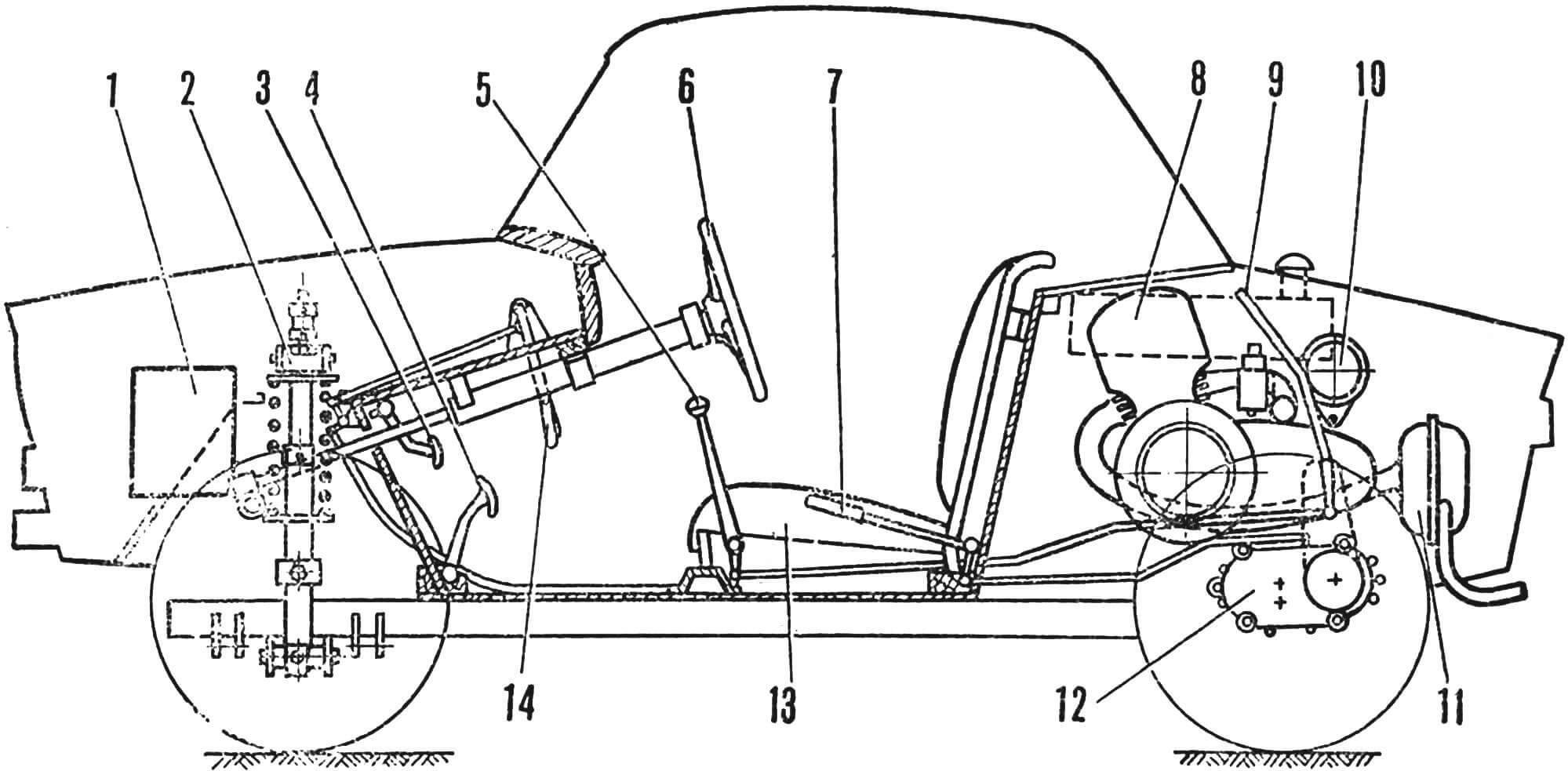

1 — аккумулятор, 2 — «свеча» передней подвески, 3 — акселератор, 4 — блок педалей (сцепление и тормоз), 5 — рычаг переключения передач, 6 — рулевое колесо, 7 — рычаг реверса, 8 — двигатель, 9 — рычаг кикстартера, 10 — генератор, 11 — глушитель, 12 — главная передача и реверс, 13 — сиденье водителя, 14 — рычаг стояночного тормоза.

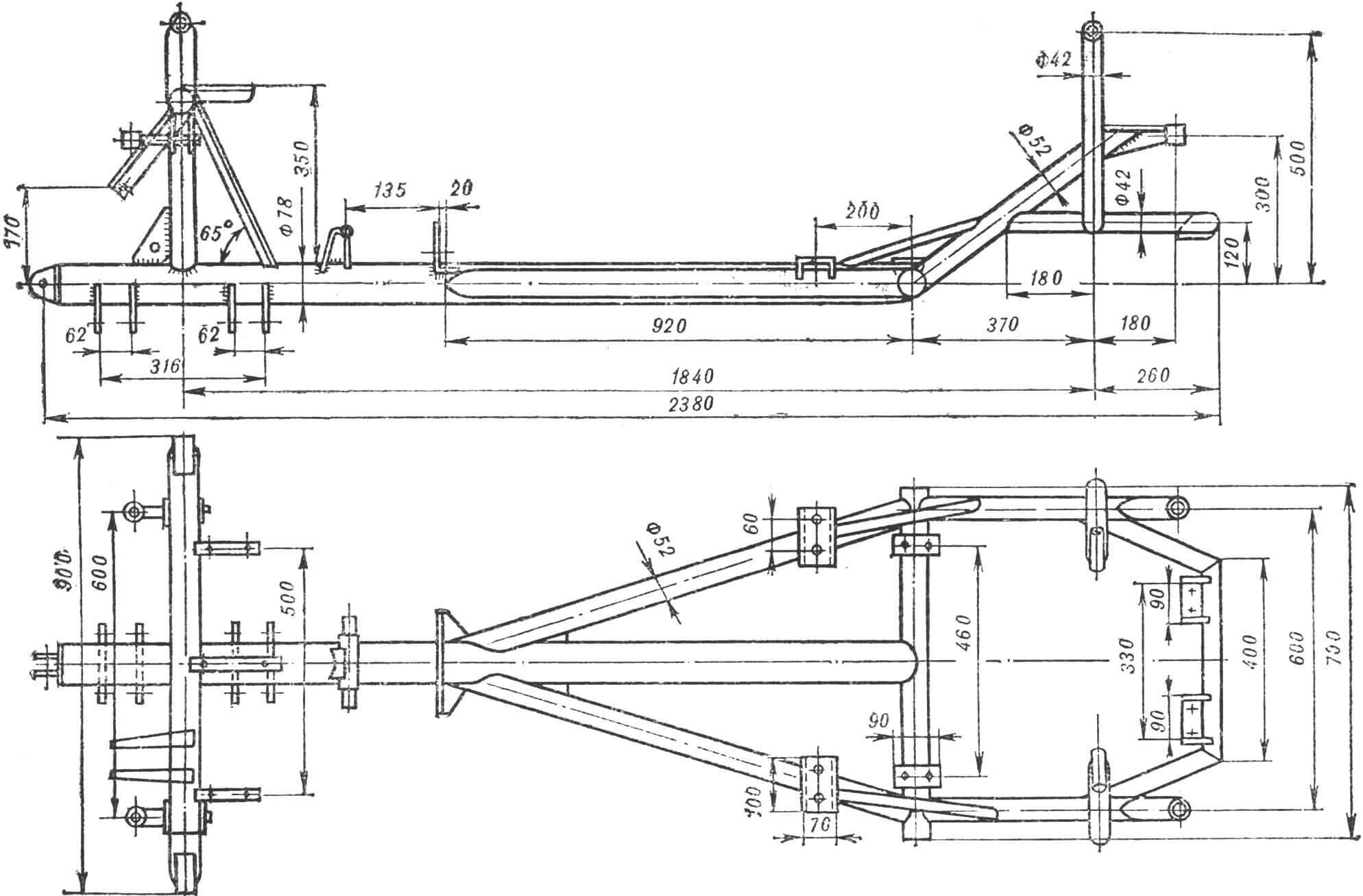

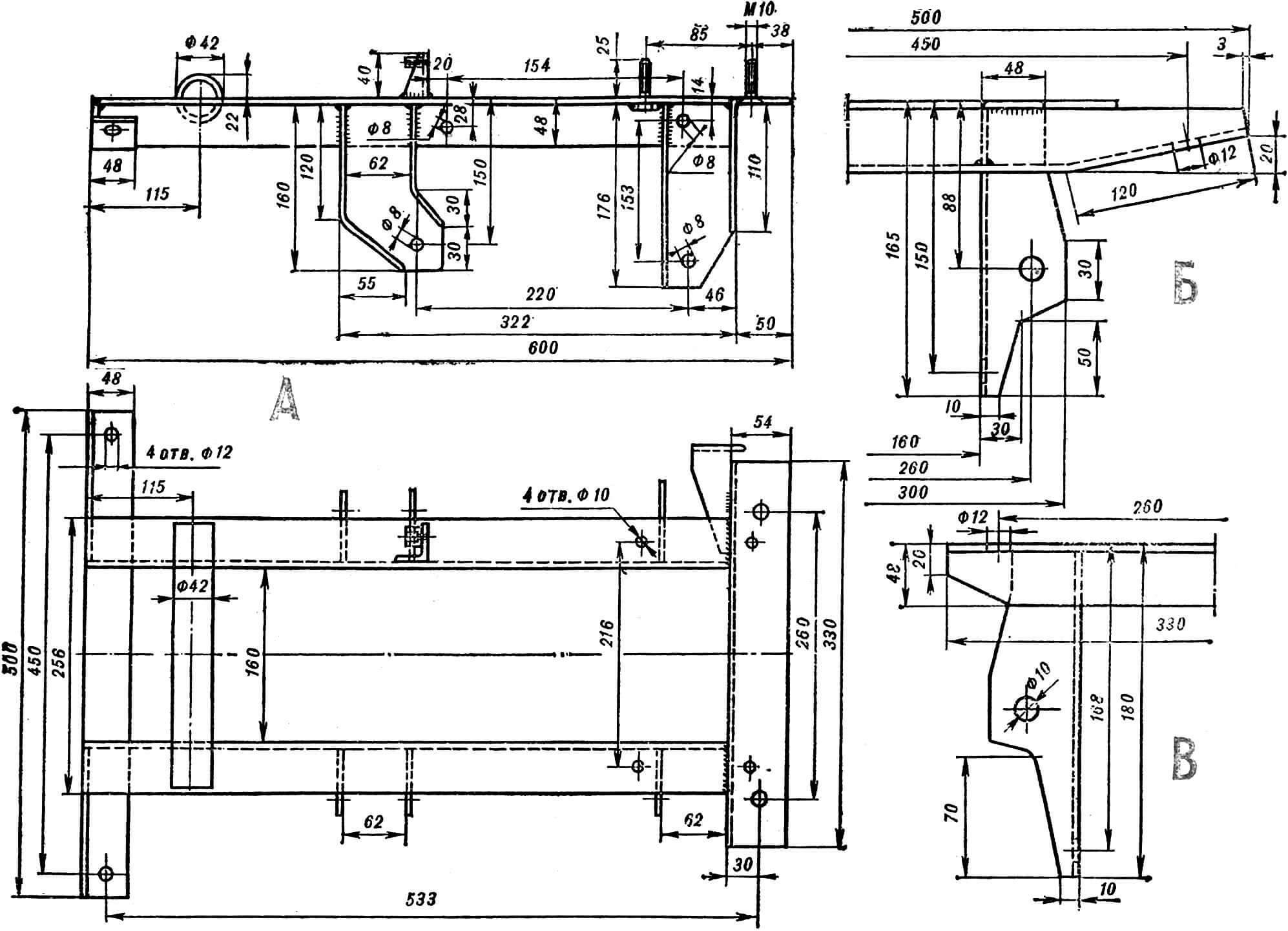

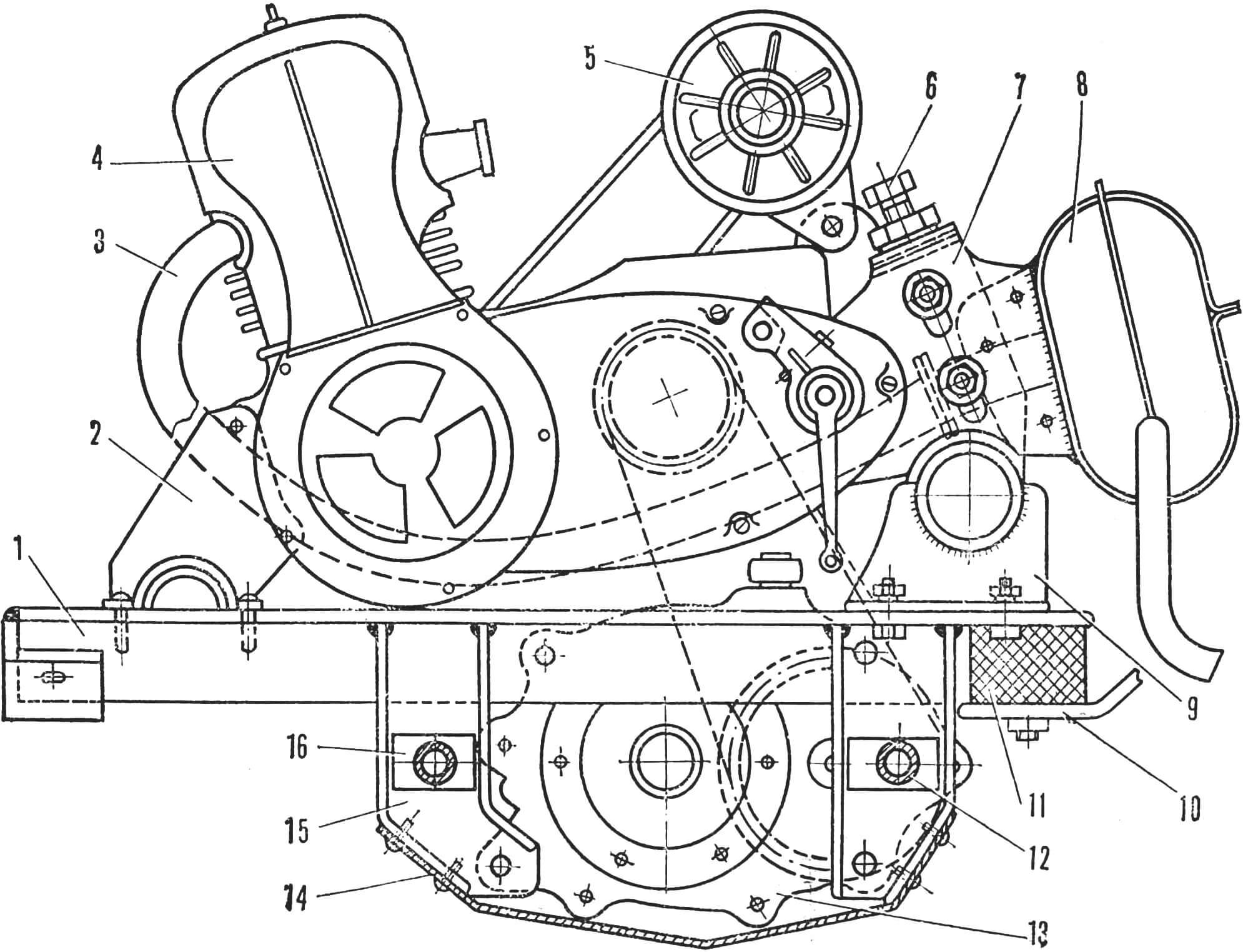

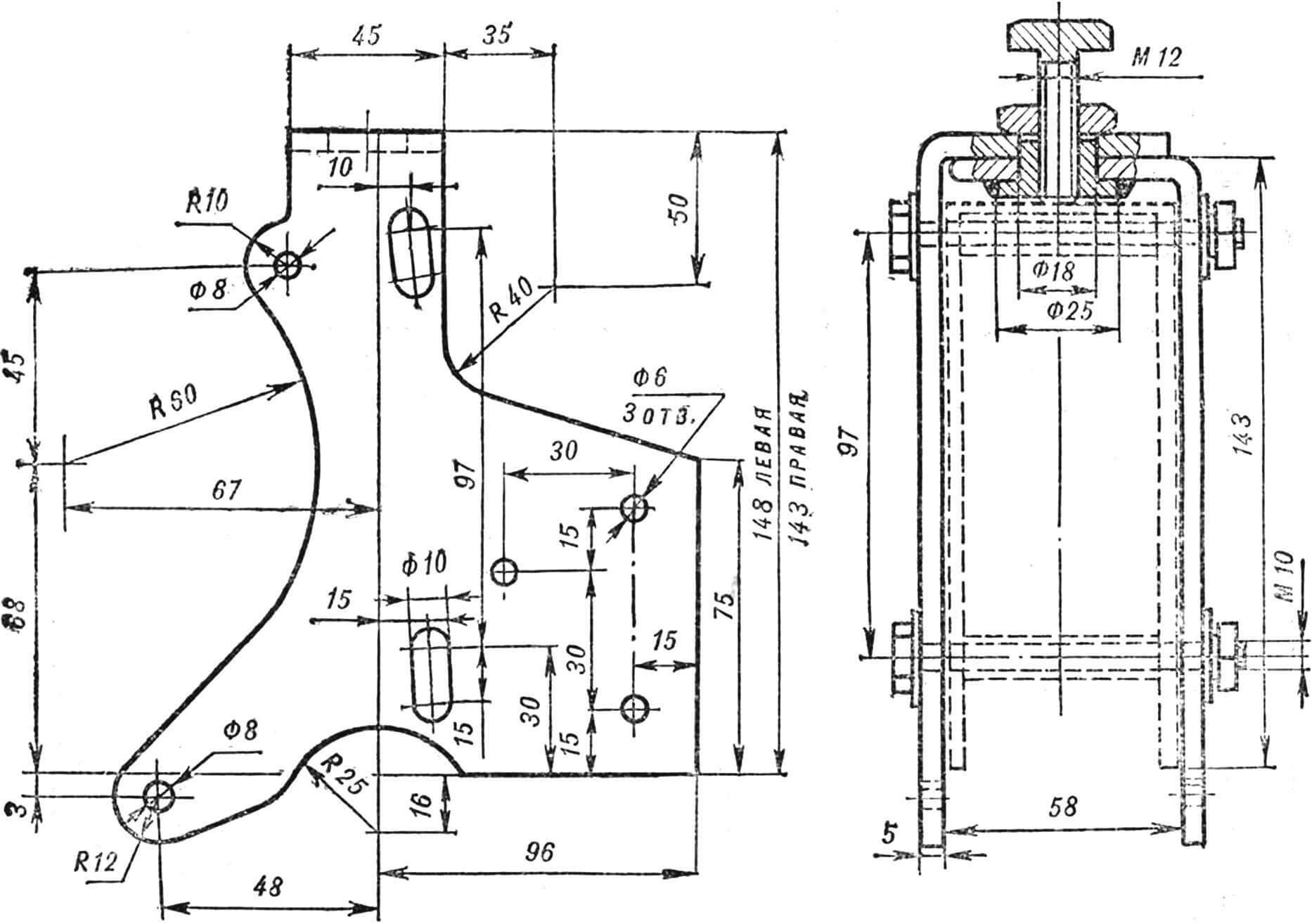

Рама — трубчатая, с центральной хребтовой балкой из стальной трубы Ø 73 мм. Остальные ее детали из стальных труб Ø 52, 33 и 22 мм, соединенных газовой сваркой. Внутренняя поверхность труб после сварки обмазывалась битумом, наружная покрывалась грунтом ГФ-20. К раме на четырех резиновых подушках от автомобиля «Москвич» крепится подрамник (для удобства монтажа и демонтажа) из уголка 50 X 50 мм, на нем на двух опорах установлен двигатель. Главная передача с реверсом, балансиры заднего моста, глушитель и генератор крепятся на том же подрамнике. Передняя опора охватывает трубы подмоторной рамы и фиксируется на ней двумя хомутами, задняя — четырьмя болтами. Двигатель прижимается двумя щечками, которые одновременно служат деталями натяжного устройства цепи, соединяющей вторичный вал двигателя с главной передачей. Натяжение цепи осуществляется вращением регулировочного винта, который, отжимаясь от опорной площадки, приподнимает заднюю часть двигателя. Сам винт при этом вращается в гайке, приваренной снизу к полке правой щеки. Перед регулировкой натяжения цепи ослабляются стяжные болты, прижимающие щеки к задней опоре. На щечках также закреплен глушитель.

А — вид сбоку и сверху, Б — вид спереди, В — вид сзади.

1 — подрамник, 2 — передняя опора, 3 — выхлопная труба, 4 — кожух системы принудительного охлаждения, 5 — генератор, 6 — болт натяжного устройства, 7 — щека заднего крепления двигателя, 8 — глушитель, 9 — задняя опора, 10 — задняя площадка рамы, 11 — резиновая подушка, 12, 16 — кронштейны крепления балансиров задних колес и главной передачи, 13 — главная передача, 14 — предохранительный щит, 15 — передний кронштейн («нога») подрамника.

Главная передача от мотороллера Т-200 М, она развернута на 180° так, что ведущий вал находится сзади, а дифференциал спереди. К подмоторному подрамнику главная передача крепится четырьмя болтами М8. К правой полке подрамника приварен кронштейн с разрезной гайкой М10, в нее ввертывается регулировочный штуцер троса сцепления. К правой задней «ноге» подрамника сбоку приварен кронштейн — площадка для фиксации редуктора привода спидометра.

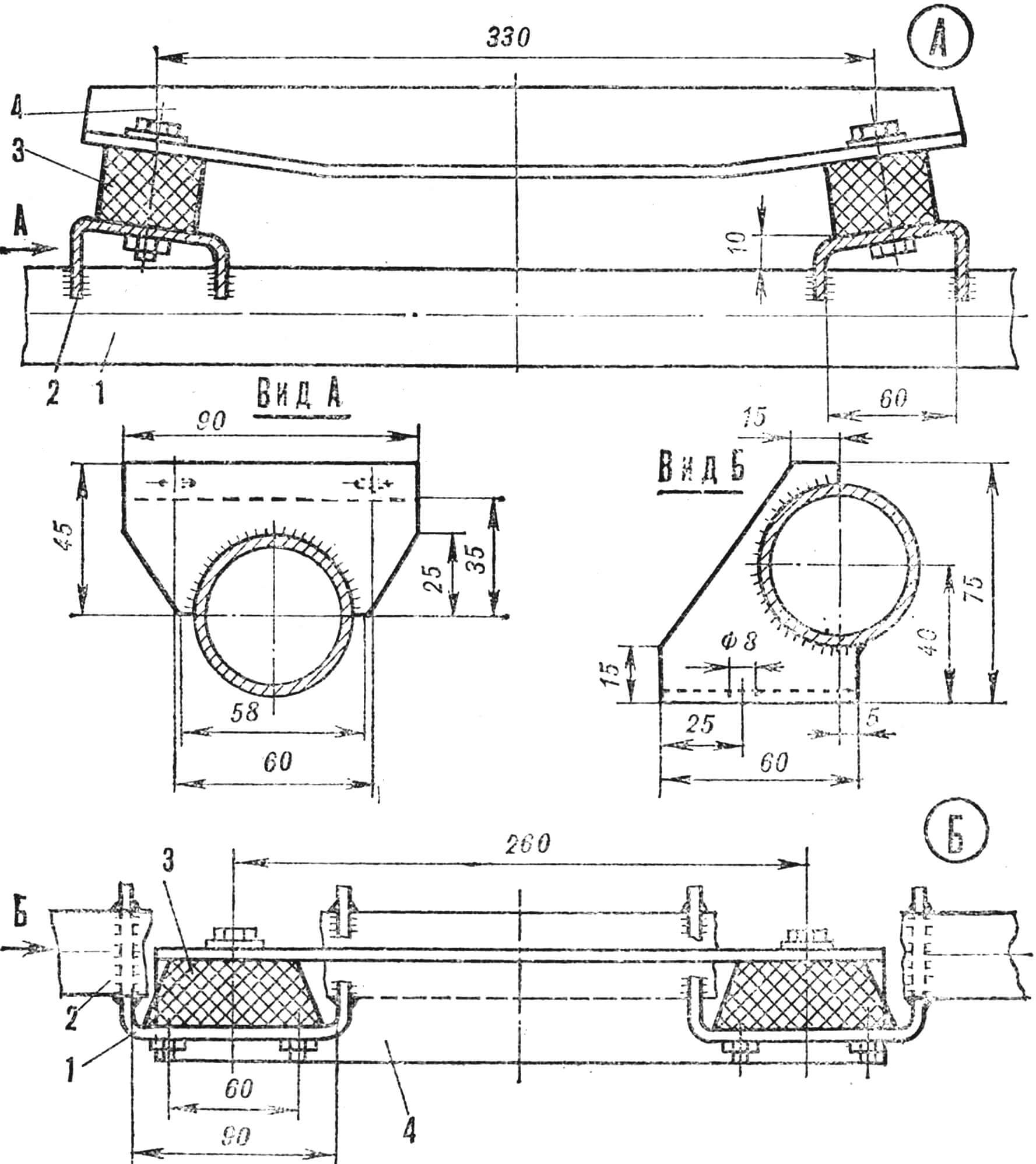

А — вид спереди: 1 — передняя поперечина рамы, 2 — площадка крепления резиновых подушек, 3 — резиновая подушка, 4 — передняя поперечина подрамника;

Б — вид сзади: 1 — площадки крепления задних подушек, 2 — задняя поперечина рамы 3 — резиновая подушка, 4 — задняя поперечина подмоторной рамы.

Балансиры заднего моста крепятся к «ногам» подрамника болтами М10. Снизу главная передача защищена от повреждений предохранительным щитом из листовой стали толщиной 3 мм.

ИЗГОТОВЛЕНИЕ КУЗОВА

Каркас кузова собран из деревянных брусков различных сечений (рис. 1) с кницами на клею. Крепление деталей между собой дополнительно осуществлено шурупами, заклепками и болтами. Образующиеся при сборке случайные щели и неровности большого значения не имеют, так как легко заделываются мастикой из древесных опилок с эпоксидной смолой и не теряют при этом прочности. Участки поверхности кузова, имеющие малую кривизну, обшиваются фанерой толщиной 3 мм на клею и шурупах; участки большой кривизны выклеиваются из березового шпона на временных деревянных или глиняных болванках, вставляемых в соответствующие места каркаса и удаляемых после завершения работы. При толщине шпона около 0,6 мм оптимальным будет наложение 4—6 слоев, перекрещивающихся под углом 45—60°. Лучшим клеем для этой работы является густой казеин. После высыхания панели зачищаются и устанавливаются на свои места на шурупах с эпоксидным клеем. Колесные ниши изготовлены из листового дюралюминия толщиной 1,5—2 мм. К каркасу прикреплены шурупами на эпоксидной смоле.

Поверхность кузова выравнивается эпоксидной шпаклевкой или мастикой из опилок с эпоксидной смолой, и кузов оклеивается в один слой бязью. Затем грунтуется, шпаклюется нитрошпаклевкой, тщательно зачищается и окрашивается нитроэмалями в желаемый цвет. Моя машина окрашена в два цвета: низ шоколадный, верх светло-желтый. Участки кузова, подвергающиеся воздействию сырости (днище, передняя стенка, колесные ниши), покрыты горячей мастикой из смеси 50% битума и 50% олифы. Крепление кузова к раме осуществляется восемью болтами М10.

А — вид сбоку, Б — вид снизу, В — вид сверху, Г — вид спереди — сзади.

Двери кузова деревянные, каркасные, с двусторонней тонкой обшивкой из фанеры толщиной 3 мм. Изнутри оклеены черным дерматином. Оконные рамки дверей металлические, П-образного профиля; можно использовать рамки от форточек автомобиля УАЗ-451. Вентиляционные форточки дверей расположены в задней части световых проемов, открываются вперед по ходу автомобиля и в открытом положении удерживаются задвижками.

Ветровое стекло V-образное, из двух плоских панелей в металлической рамке, крепящейся к стойкам кузова. Для его изготовления использовалось трехслойное ветровое стекло автомобиля МАЗ-200, обрезка которого до нужного размера выполнялась следующим образом: по шаблону из плотного картона восковым карандашом на стекло наносился его контур, по нему алмазным стеклорезом с обеих сторон делался надрез, по которому стекло простукивалось (также с обеих сторон) до появления сплошной волосяной трещины по контуру. Затем место надреза нагревалось пламенем свечи, чтобы размягчить средний слой стекла. Слегка растянув края стекла, острым тонким ножом средний слой можно разрезать без особого труда. После зачистки кромок стекло с надетым на него резиновым уплотнителем вставляется в рамку и закрепляется в ней накладкой на средней стойке. Для остекления всех остальных световых проемов я применил оргстекло толщиной 5 мм в резиновых уплотнителях и металлических рамках.

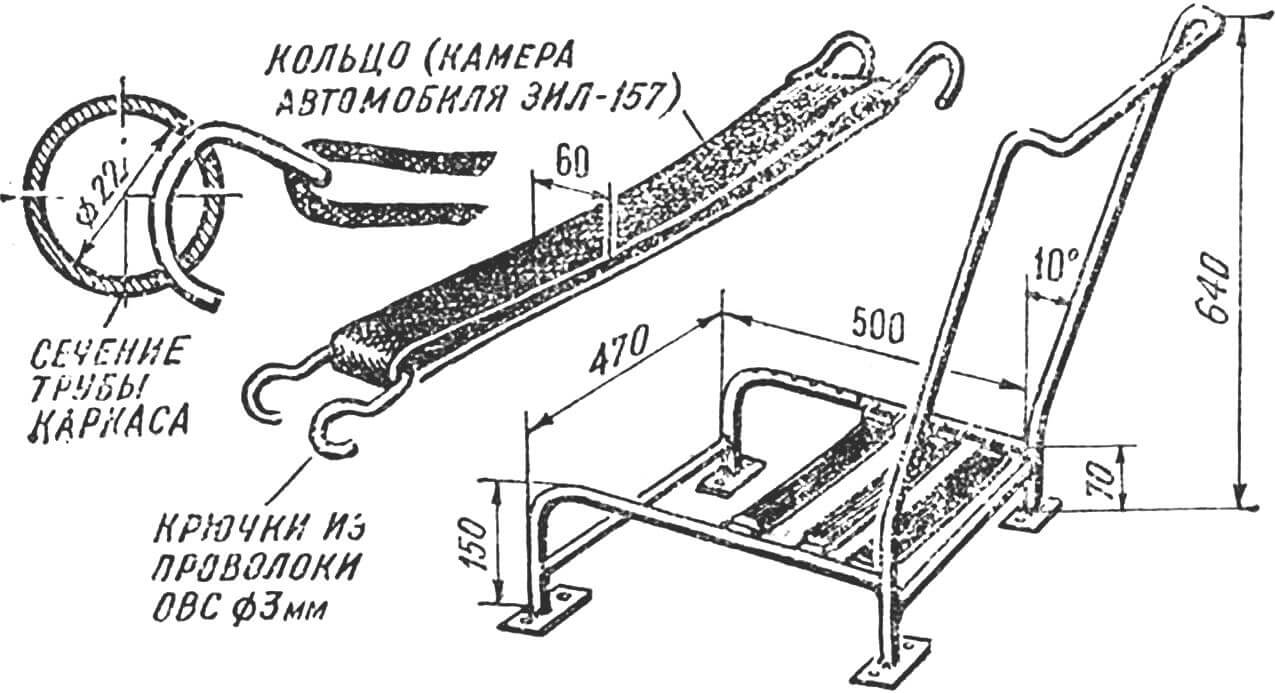

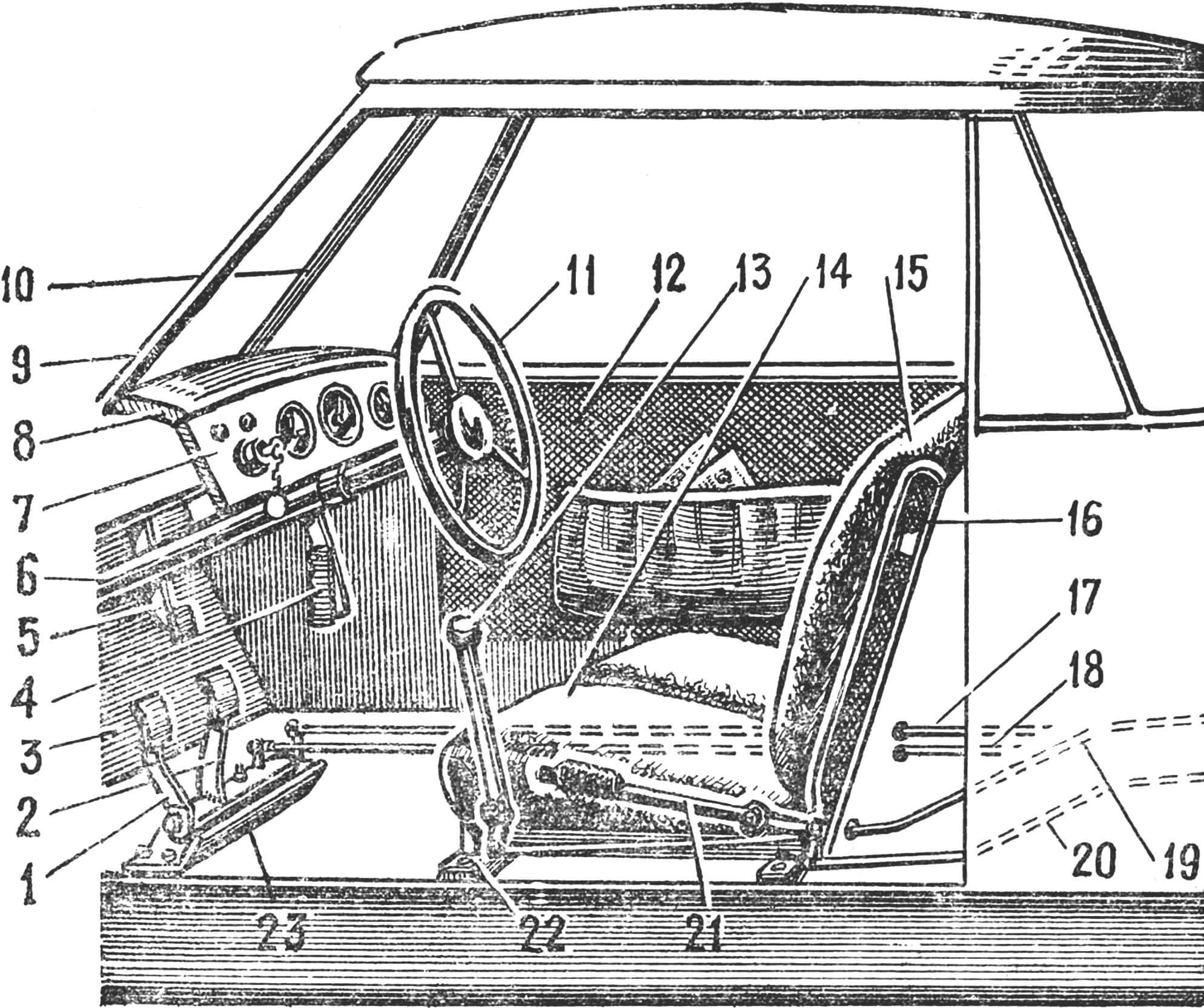

Внутреннее оборудование кузова выполнено, как показано на рисунках 2 и 3, однако не исключена возможность применения других сидений, приборного щитка, рулевого колеса и т. д. — это зависит от вкуса и материальных возможностей строителя. Но во всех случаях желательно сделать сиденья легко вынимающимися из салона — это во многом облегчит монтажные работы в процессе постройки, а также эксплуатации автомобиля.

1 — педаль сцепления, 2 — педаль тормоза, 3 — стенка багажника, 4 — стояночный ручной тормоз, 5 — педаль акселератора, 6 — рулевой вал, 7 — приборный щиток, 8 — верхняя панель приборного щитка, 9 — угловая стойка ветрового стекла, 10 — центральная стойка, 11 — рулевое колесо, 12 — дверь, 13 — рычаг переключателя передач, 14 — сиденье водителя, 15 — спинка сидений, 16 — перегородка, 17 — тяга управления сцеплением, 18 — тяга тормоза, 19 — тяга переключателя, 20 — тяга реверса, 21 — рычаг реверса, 22 — стойка сиденья, 23 — блок педалей.

На полу кузова установлены педали сцепления, тормоза и газа, а также рычаги переключения передач и заднего хода. На задней стенке между сиденьями находятся рычажки декомпрессора и топливного корректора.

Стенки салона оклеены черным дерматином, потолок — светлосерым; сиденья покрыты ковриками из пенорезины и чехлами из мягкого кожзаменителя.

В. ГАССАН, инженер