Места установки стрингера усиливаются коротышами, которые фиксируются эпоксидным клеем и небольшими гвоздиками. После сушки соединений с реек снимаются малки. Эту операцию выполняют небольшим рубанком-«блошкой», постоянно контролируя место обработки прикладыванием к набору куска фанеры. На этой же стадии постройки между шпангоутами в носовой и кормовой частях вклеиваются пенопластовые блоки, и их поверхностям придается нужная форма.

Обшивка набора выполняется в несколько этапов. Начинать ее нужно с предварительной заготовки фанерных полос толщиной 3…5 мм и длиной в соответствии с длиной лодки и с учетом изгиба в носовой части. Так как в продаже бывают листы длиной лишь до 2,5…3 метров, то полосы придется делать сборными из нескольких кусков. Наиболее распространенный способ соединения — «на ус». Длина заусовки в 12…20 размеров толщины гарантирует высокую прочность сращивания. Стыкуемые края обрабатываются совместно. Для этого два куска фанеры укладываются «ступенькой» у торца верстака так, чтобы кромка верхнего отступала от кромки нижнего на выбранную величину перекрытия. От «ступеньки» по верхнему листу отмеряется такое же расстояние и прочерчивается линия — это начало скоса. Фанеру закрепляют парой гвоздей и струбцинами и прострагивают острым полуфуганком под нужным углом. Вести инструмент следует под небольшим углом к кромкам, чтобы древесине из шпона не выкрашивалась, а срезалась.

При склеивании важно обеспечить надежную фиксацию обоих кусков обшивки. Сделать это можно, скрепив их несколькими гвоздями, предохраняющими от смещения, и зажав затем между двумя толстыми досками парой струбцин. Среднюю часть соединения прижимают дополнительным грузом, способствующим более равномерному прижиму по всей длине стыка.

Теперь, имея необходимые заготовки, приступают к их раскройке. Неприятности из-за нестыковки отдельных полос будут исключены, если предварительно сделать из толстого картона шаблоны и подготовку «по месту» отработать на них.

Начинается обшивка с установки бортов: фанерная полоса закрепляется на мидель-шпангоуте, а затем подтягивается струбцинами к набору и крепится шурупами к шпангоутам, привальному брусу и скуповому стрингеру. Перед этим детали наборе смазываются водостойким клеем. Когда клей высохнет, струбцины удаляются и с выступающих кромок фанеры снимается малка. Также снимается малка и с килевого бруса, после чего устанавливаются днищевые полосы. Они должны быть вырезаны с небольшим припуском на малку в месте стыковки со скуловым стрингером. Порядок закрепления днища аналогичен установке бортов. Основа корпуса, задающая его форму, готова; после сушки ее можно снять со стапеля и перевернуть.

Комингсы кокпита представляют собой объемно-декоративные элементы, изготовленные из пенопласта. Это создает дополнительную гарантию безопасности и непотопляемости судна, даже полностью залитого водой. Обработка пенопласта ведется вчерне ножом и рубанком, а затем начисто, крупной шкуркой. Форма в сечениях контролируется по картонным шаблонам. В средней части судна комингсы усиливаются фанерными планширями, прикрепленными на эпоксидном клее к пенопласту и длинными шпильками к привальному брусу.

Теперь надо подготовиться к следующей стадии — оклейке стеклопластиком, что придаст «полуфабрикату» прочность, жесткость и долговечность. Для работы понадобятся: армирующий материал (стеклоткань), связующее (полиэфирные или эпоксидные смолы) и специальный инструмент (острый нож и ножницы с длинными лезвиями для раскройки; торцовые кисти и шпатели для нанесения смолы; валик для прикатки и эмалированная емкость для приготовления связующего).

Прочность оклеенного корпуса лодки будет определяться толщиной стеклопластикового покрытия. А поскольку существует довольно много марок стеклоткани, различающихся типом плетения и толщиной, то для экономии материалов и уменьшения трудоемкости наиболее оптимальная схема оклейки следующая: внутренний слой — ткань сатинового переплетения марки Т-11-ГВС-9; затем — два слоя жгутовой ткани или стеклорогожи ТР-056-ГВС-9 или ТР-07-ГВС-9; опять прокладочный спой из сатиновой ткани, два слоя рогожи; слой сатиновой ткани и последний, отделочный слой из тонкой стеклоткани полотняного переплетения — стеклосетки СЭ-01 для складывания грубой текстуры предыдущих слоев и выравнивание поверхности. Такой «бутерброд» обеспечивает получение пластикового покрытия толщиной примерно 5 мм.

Связующее готовится непосредственно перед оклейкой в количестве, рассчитанном не более чем на 2 часа работы. К этому моменту фанерный корпус должен быть уже подготовлен: зашкурены все неровности и шероховатости, скруглены острые кромки, счищены подтеки клея.

Работы по оклейке должны проводиться на открытом воздухе при температуре не ниже 18° С.

Оклеивается корпус полосами ткани. Перекрытие полос одного слоя выполняется в районе скупы, на величину 10…70 мм. Места, подверженные истиранию и ударам (киль, форштевень, скула), усиливаются дополнительными полосами ткани шириной 80…120 мм. Чтобы края различных слоев ткани были незаметны на готовом изделии, крайние продольные нитки из них выдергиваются.

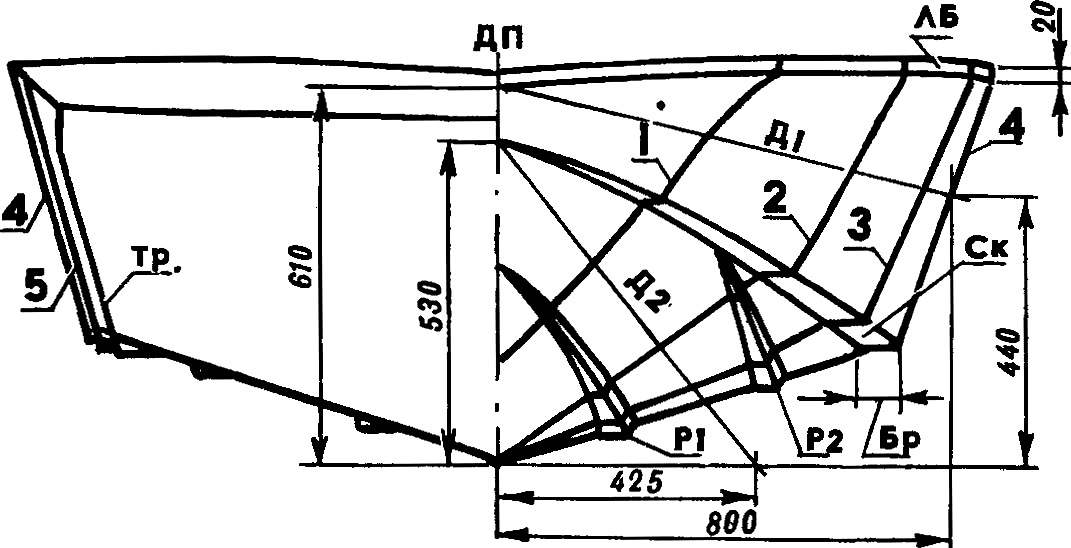

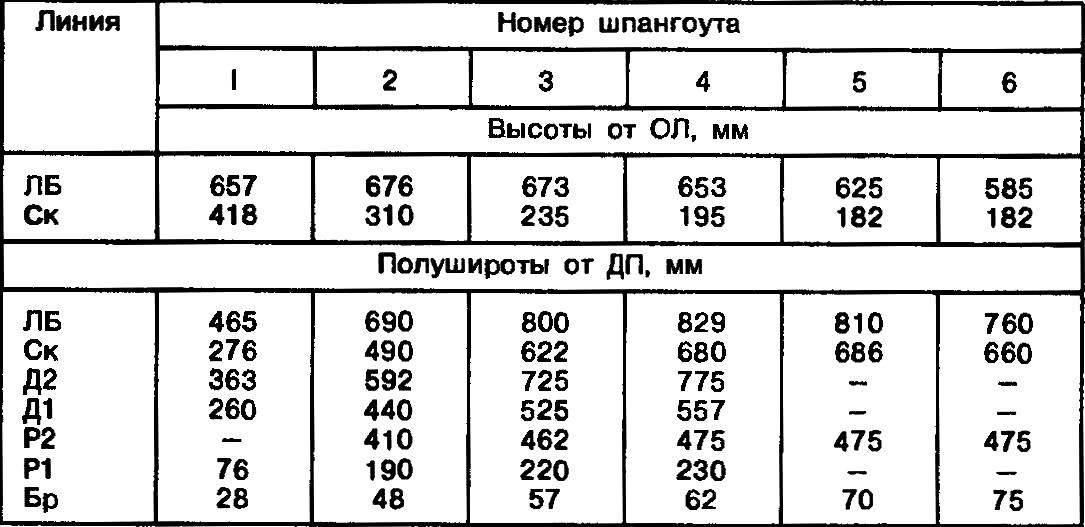

Рис. 3. Теоретический чертеж обводов корпуса мотолодки.

Таблица ординат теоретического чертежа.

Накладывая слои ткани и прикатывая их валиком, необходимо внимательно следить за поверхностью и удалять из-под ткани пузырьки воздуха, прокалывая ее тонким шипом и приторцовывая кистью. Чем тщательнее будет выполнена эта работа, тем чище получится поверхность. Неприятная особенность пузырьков — возможность появления в наружном слое через 1…2 часа после наклейки в результате внутренних реакций в ходе полимеризации.

Сушка продолжается не менее двух суток при температуре 20…30° С. Затем следует вышкуривание поверхности днища и бортов. На свои места устанавливаются продольные реданы, корпус грунтуется и после трехсуточной просушки покрывается эмалью нужного цвета. Изнутри укладывается реечный пайол, и все деревянные детали пропитываются горячей олифой.

Лодка оборудуется стандартными, продающимися в магазинах спорттоваров системами дистанционного управления газом-реверсом и направлением движения. Можно сделать их и своими руками (например, воспользовавшись описанием в «М-К» № 4 за 1974 год). Очень полезно снабдить двигатель контрольными приборами типа промышленного ДЛМ-1, в котором находится тахометр и датчик температуры, или ТС — с тахометром и указателем скорости. Питаются приборы от мотоциклетного аккумулятора или блока батарей, размещенного в герметичном отсеке стойки управления. От него же запитаны сигнальные лампы.

Носовой и кормовой рейлинги изготавливаются из трубы 25…20 мм. Наилучший материал — нержавеющая сталь.

Герметичные багажники под сиденьями выполняются из фанеры толщиной 8…12 мм в виде ящиков с тщательной проклейкой стыков. Крышки этих отсеков, служащие также основаниями сидений, уплотняются резиновыми прокладками и снабжены защелками патефонного типа. Подушки сидений набираются из листового пенополиэтилена толщиной по 5…10 мм. Такой материал, обладая упругими свойствами, не впитывает влагу, что позволяет применять его без дополнительной защиты.

На пульте управления закреплено стекло, предохраняющее от ветра и брызг. Оно вырезается из оргстекла толщиной 4 мм.

Много у нас в стране любителей водно-моторного спорта, точнее, одной из его разновидностей — дальних спортивных путешествий. Для них лодка или катер становятся не только средством передвижения, но и своего рода домом, причем иногда на довольно продолжительное время. А для жителей населенных пунктов, расположенных на берегах рек или водохранилищ, моторная лодка является повседневным видом транспорта: надо ли съездить за продуктами в соседний поселок, в районный центр к врачу, отправиться на рыбалку или охоту — во многих местах это можно осуществить только по воде.

Много у нас в стране любителей водно-моторного спорта, точнее, одной из его разновидностей — дальних спортивных путешествий. Для них лодка или катер становятся не только средством передвижения, но и своего рода домом, причем иногда на довольно продолжительное время. А для жителей населенных пунктов, расположенных на берегах рек или водохранилищ, моторная лодка является повседневным видом транспорта: надо ли съездить за продуктами в соседний поселок, в районный центр к врачу, отправиться на рыбалку или охоту — во многих местах это можно осуществить только по воде.