Для привода в действие многих современных пневматических машин и инструментов требуется сжатый воздух под давлением не менее 3—4 атм. А нельзя ли построить механизм, в котором эффективно использовалось бы давление, едва превышающее атмосферное? Оказывается, можно — моделирование доказывает это.

Для привода в действие многих современных пневматических машин и инструментов требуется сжатый воздух под давлением не менее 3—4 атм. А нельзя ли построить механизм, в котором эффективно использовалось бы давление, едва превышающее атмосферное? Оказывается, можно — моделирование доказывает это.

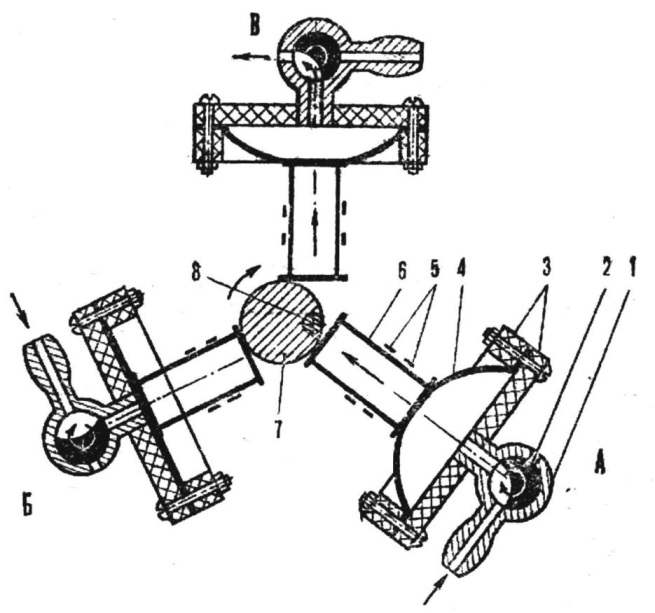

В модели вместо поршней применены мембраны из листовой резины, зажатые между пластмассовыми кольцами. Воздух под них нагнетается через штуцеры, оборудованные распределительными валиками.

Поочередно получая порции воздуха под давлением 1,2— 1,4 атм., мембраны вспучиваются и перемещают по направляющим толкатели. Те, поочередно надавливая на эксцентрик, заставляют провернуться его вокруг своей оси. При многократном повторении этого процесса выходной вал начинает равномерно вращаться, и от него можно отбирать мощность для привода нагрузочного механизма.