На жаль, проблеми з електроенергією виникають все частіше, і немає жодної гарантії, що тебе мине чаша сія, незалежно від того, де ти проживаєш — у місті чи, тим більше, в сільській місцевості.

Щоб обезпечити себе на випадок «нештатної» ситуації, непогано придбати дизельну міні-електростанцію, але… не всім це задоволення по кишені — сам агрегат коштує чимало, та ще й «годувати» його потрібно, а «овес нині дорогий». Інша справа — вітроелектрогенератор. Його можна і самому зробити, а далі — копи енергію і користуйся, коли знадобиться. І багато господарів дач і присадибних ділянок так і роблять.

Найбільшою труднощею в аматорській побудові вітроустановки є виготовлення повітряного гвинта. Пов’язано це зі складною теорією його розрахунку. Однак, з достатньою для практичного застосування мірою точності цей розрахунок можна виконати за спрощеною методикою.

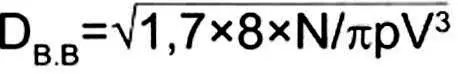

Потужність проектованої установки розраховується за формулою:

N=(pFV3)/2, (Вт),

де р = 1,25 кг/м3 — густина повітря;

F — площа, що омітається повітряним гвинтом, м2;

V — швидкість вітру, середня для району за рік.

Звідси площа, що омітається гвинтом:

F= 2N/pV3,

а діаметр гвинта

Проектована установка повинна розраховуватися на потужність у 1,7 рази більше потужності генератора, тому

Виготовляється повітряний гвинт з порід деревини, що добре піддається обробці і не дуже схильна до короблення, наприклад з берези або модрини. Заготівля повинна бути добре вистругана і висушена. Її розміри: довжина — на 100 мм більше діаметра повітряного гвинта DВВ, ширина — 0,09 DВВ, товщина — 0,025 DВВ.

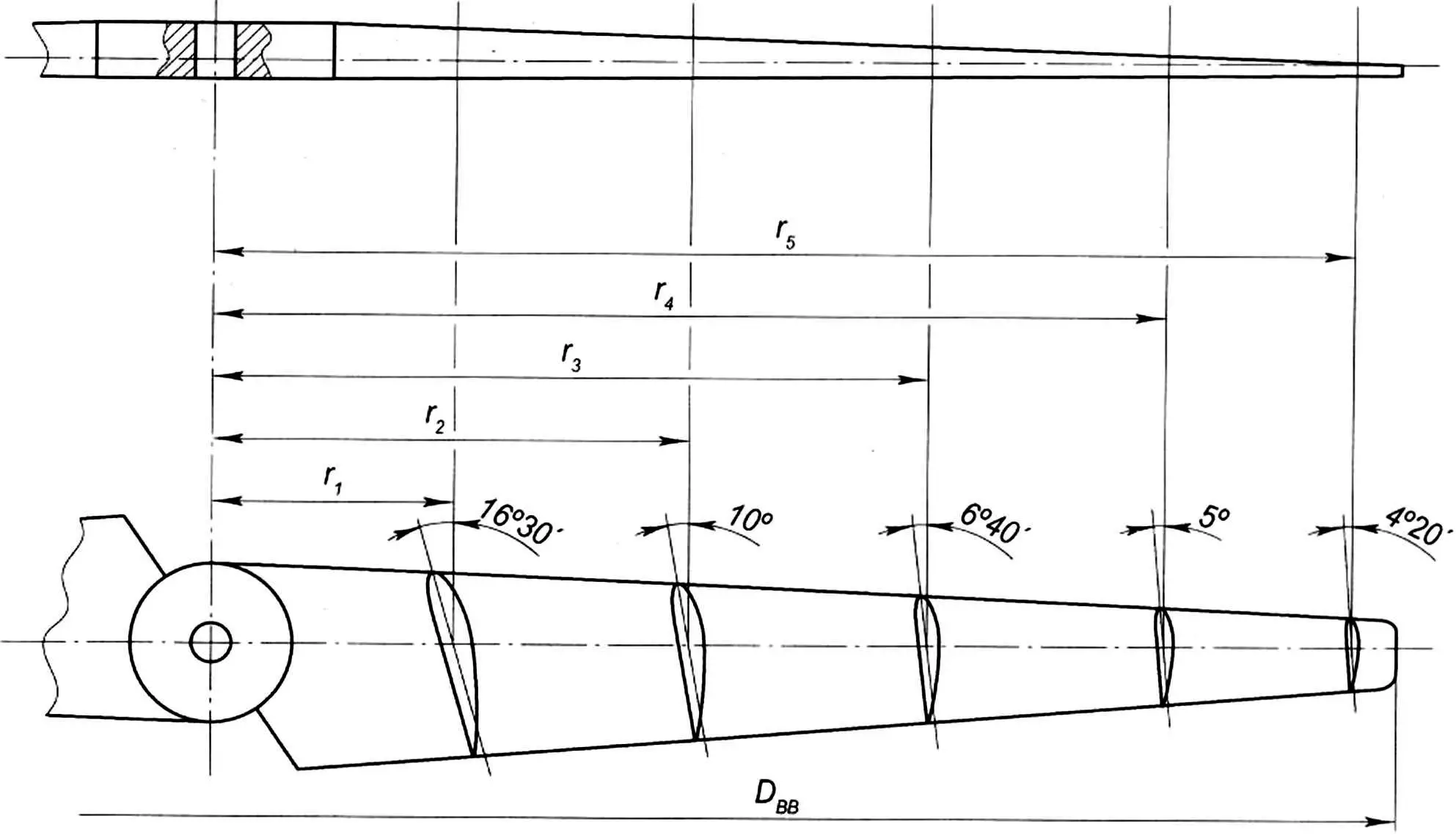

На підготовленій заготівлі з двох сторін розмічаються поздовжні та поперечні осі і наносяться поперечні лінії розрахункових перерізів лопатей по радіусах r1 — r5.

Розміри профілів для лопаті повітряного гвинта діаметром 1 м*

| Розрахунковий радіус перерізу, r, мм | Кут нахилу профілю, град. | Координата профілю | Координата x, мм | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

| 100 | 16°30′ | X | 0 | 2,1 | 4,2 | 8,3 | 16,5 | 25,0 | 41 | 57,5 | 74 | 82 |

| Yв | 6,1 | 9,0 | 10,4 | 12,0 | 14,2 | 15,0 | 13,7 | 9,83 | 4,6 | 0,5 | ||

| Yн | 6,1 | 3,4 | 2,5 | 1,7 | 0,83 | 0,32 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 200 | 10° | X | 0 | 1,84 | 3,5 | 7,1 | 14,1 | 21,2 | 35 | 49,2 | 63,3 | 71,0 |

| Yв | 5,0 | 7,5 | 8,3 | 9,7 | 11,5 | 12,2 | 11,7 | 7,92 | 3,7 | 0,41 | ||

| Yн | 5,0 | 2,8 | 2,1 | 1,3 | 0,5 | 0,22 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 300 | 6°40′ | X | 0 | 1,32 | 2,8 | 5,5 | 11,0 | 16,5 | 28 | 33,4 | 47,0 | 55,0 |

| Yв | 3,5 | 5,43 | 6,0 | 7,0 | 8,32 | 9,0 | 8,2 | 5,5 | 2,5 | 0,34 | ||

| Yн | 3,5 | 1,82 | 1,34 | 0,83 | 0,42 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 400 | 5° | X | 0 | 1,0 | 2,0 | 4,0 | 8,0 | 12,0 | 20,0 | 28,0 | 36 | 40,0 |

| Yв | 1,6 | 3,2 | 3,7 | 4,42 | 5,1 | 5,42 | 4,7 | 3,3 | 1,7 | 0,25 | ||

| Yн | 1,6 | 1,0 | 0,7 | 0,42 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | ||

| 475 | 4°20′ | X | 0 | 0,7 | 1,4 | 2,7 | 5,4 | 8,1 | 13,5 | 19,0 | 24,3 | 27,0 |

| Yв | 1,0 | 1,74 | 2,1 | 2,5 | 2,7 | 3,0 | 2,41 | 1,7 | 0,7 | 0,2 | ||

| Yн | 1,0 | 0,54 | 0,4 | 0,13 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | 0,0 | ||

* Для гвинта іншого розміру дані таблиці (крім кута λ) помножити на коефіцієнт, що дорівнює його діаметру в метрах.

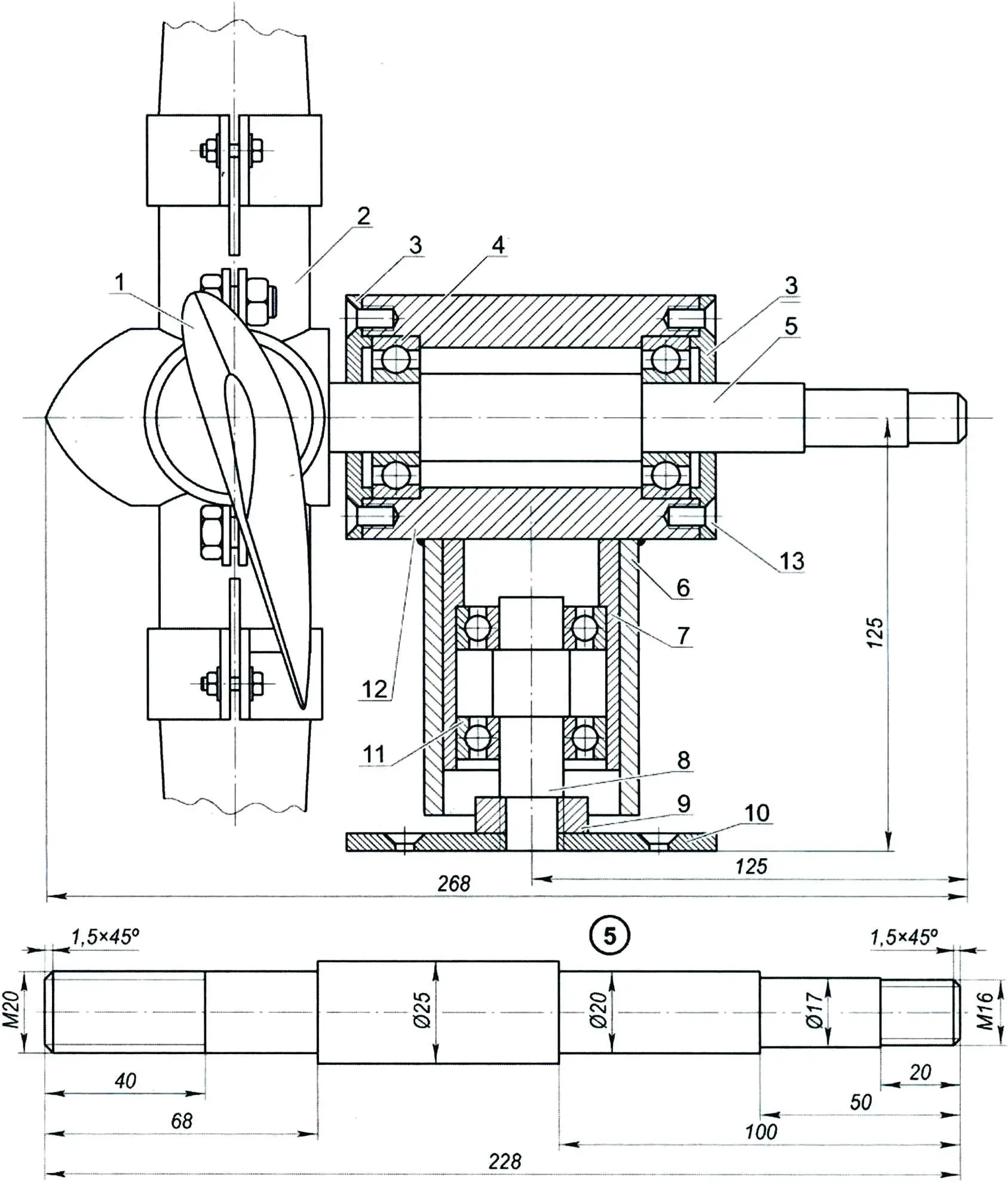

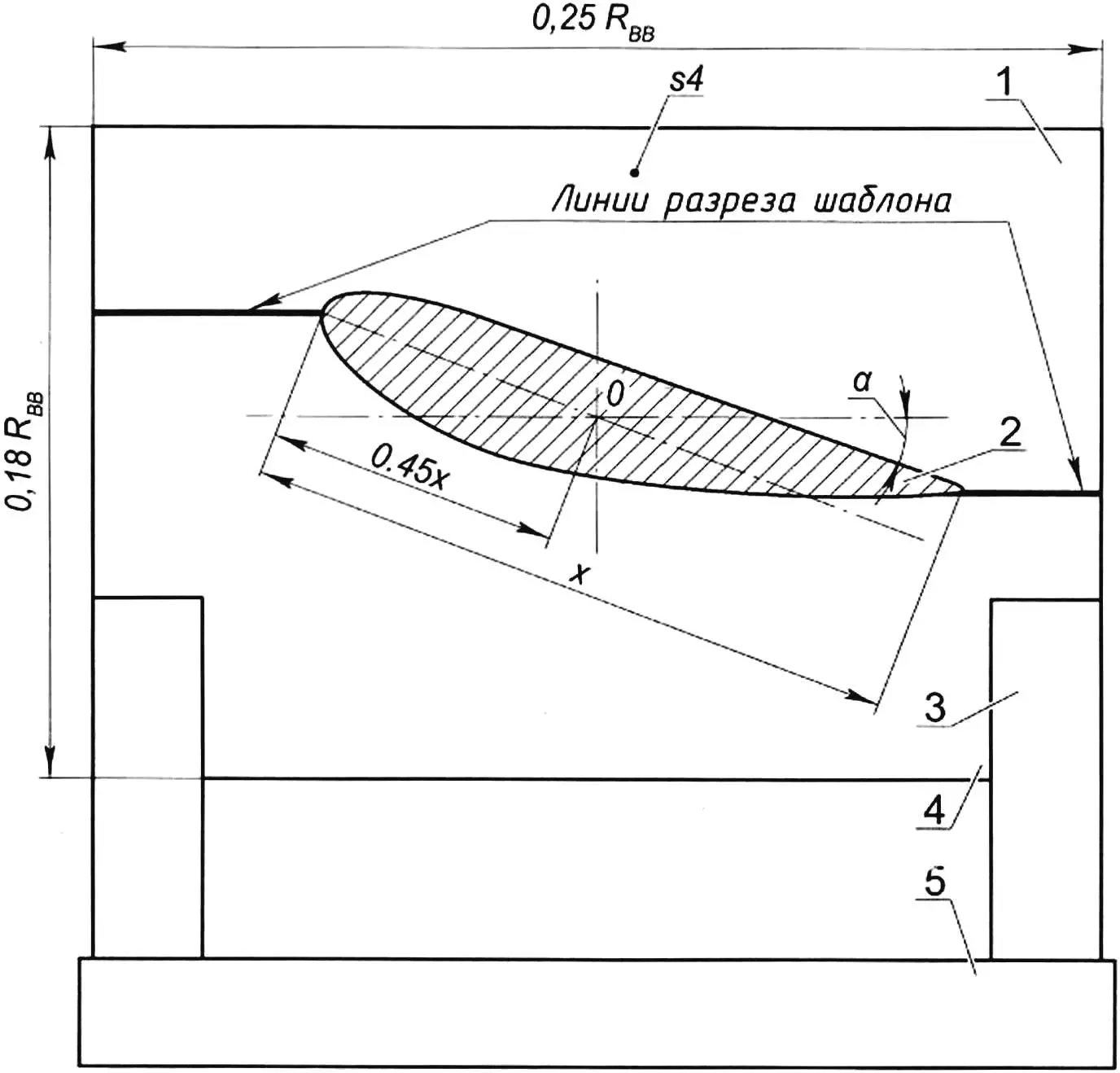

Технологічна оснастка включає в себе стапельну дошку та шаблони профілів.

Стапельна дошка являє собою так само, як і заготівля повітряного гвинта, вистругану дошку довжиною більше половини його діаметра на 80 — 100 мм і розмічається аналогічно заготівлі. На перетині осей і в заготівлі повітряного гвинта, і в дошці стапеля сверляться отвори, в стапелі закріплюється шпилька діаметром 12 — 18 мм довжиною 180 — 200 мм. Шаблони профілів виготовляються з фанери товщиною 4 — 5 мм з розмірами 0,25×0,18 RВВ. На фанерні заготівлі наклеюються профілі перерізів, викреслені відповідно до таблиці та рисунка в масштабі 1:1. Після того як клей висохне, в шаблонах вирізаються лобзиком профілі (заштрихована частина) і шаблон розрізається на дві частини. До нижньої з них цвяхами кріпляться брусочки перерізом 30×15 мм, за допомогою яких профілі встановлюються на стапельній дошці. При цьому центри профілів повинні лежати на одній горизонтальній осі.

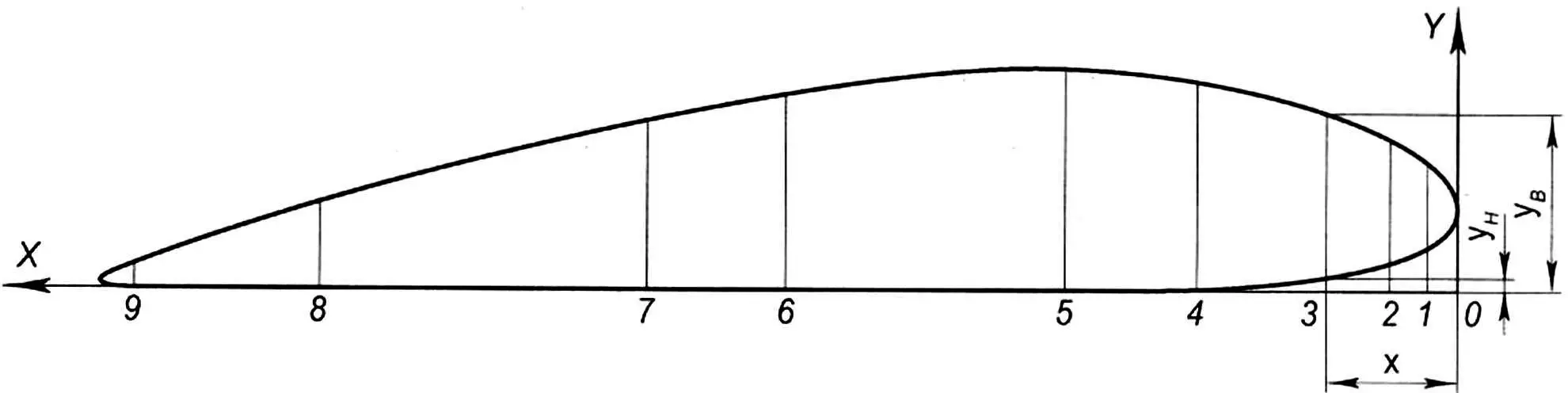

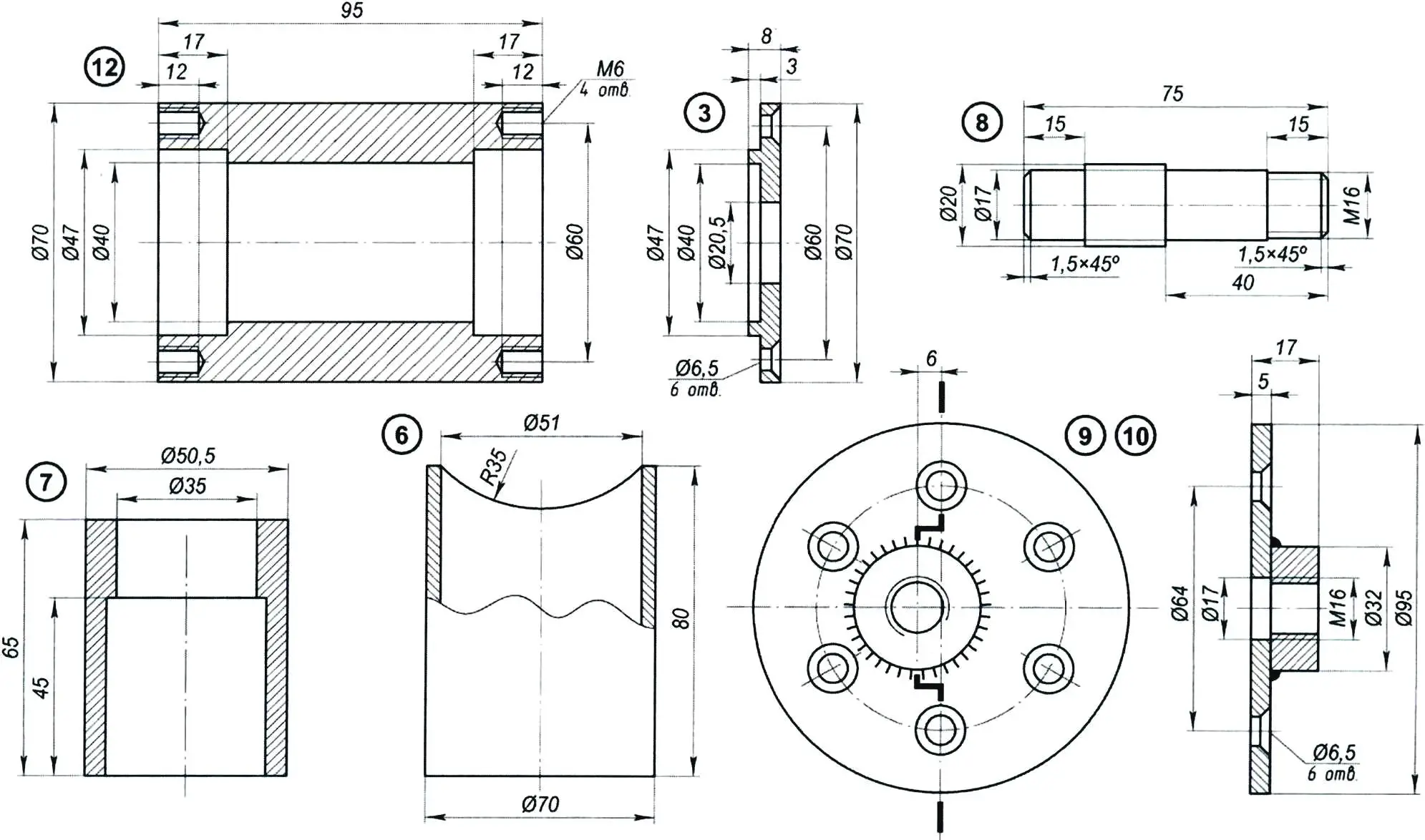

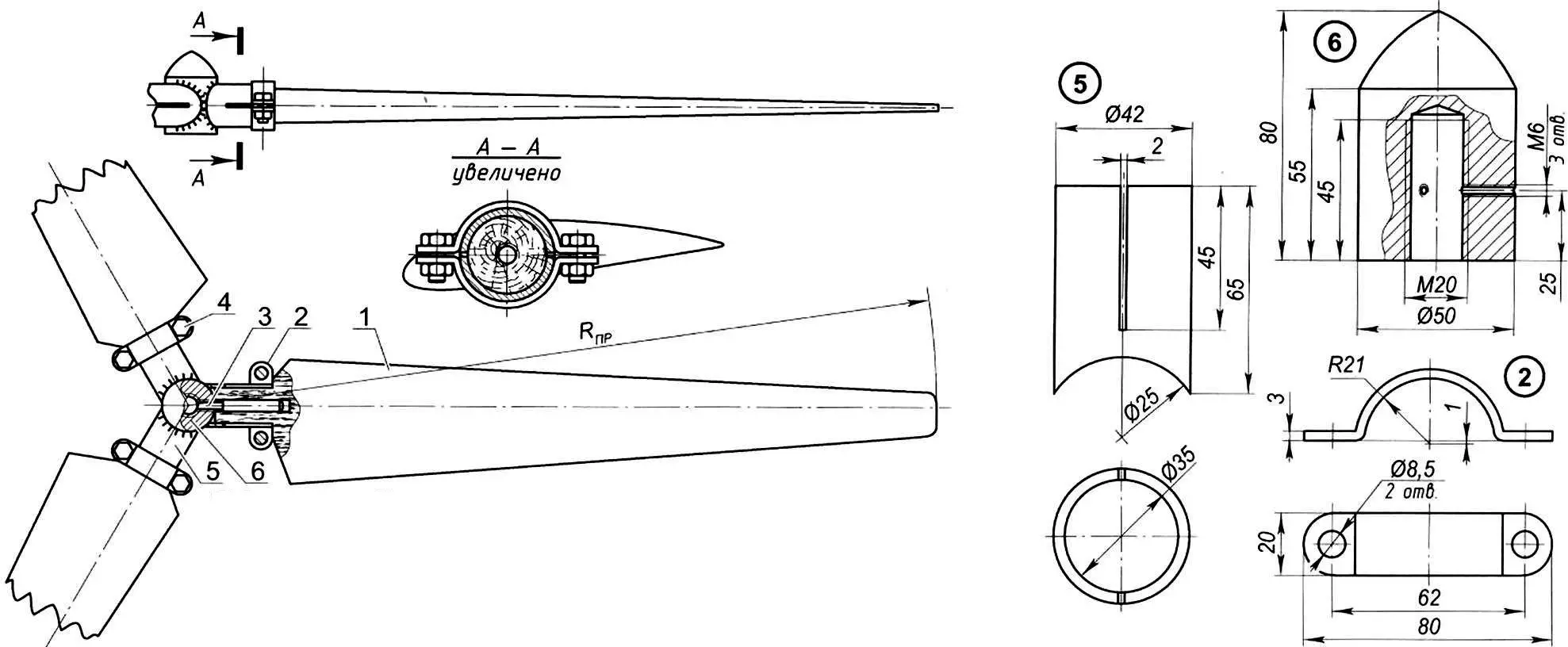

1 — лопать повітряного гвинта (3 шт.); 2 — блок кріплення лопатей; 3 — кришка (2 шт.); 4 — підшипник 204 (2 шт.); 5 — вал; 6 — гільза; 7 — корпус підшипників опорної осі; 8 — опорна вісь; 9 — контргайка; 10 — опорний майданчик; 11 — підшипник 203 (2 шт.); 12 — корпус підшипників приводного вала; 13 — гвинт М6 (12 шт.)

Процес виготовлення пропелера ведеться в наступній послідовності.

Після закріплення шаблонів до стапельної дошки на шпильку надівається заготівля і опускається на шаблони, верхні кромки яких покриваються фарбою. Далі заготівля знімається і в місцях залишених шаблонами відбитків виробляється вибірка деревини за допомогою стамески шириною 5 — 6 мм або круглого напилка з крупною насечкою на глибину 4 — 5 мм. Потім заготівля знову надівається на шпильки для подальшого відбитка. Цей процес повторюється до отримання «маячків» — суцільного забарвлення по лініях профілів. Верхня частина лопаті обробляється аналогічно, при цьому контроль перерізів ведеться дотиком верхньої частини шаблонів вручну без закріплення.

Як і в попередньому випадку, кромки шаблонів покриваються фарбою.

Вибірка деревини виробляється до збігу нижньої та верхньої частин шаблонів.

Для переходу до виготовлення другої лопаті під заготівлю підводиться гайка на шпильці і закріплюється контргайкою, яка залишається так до виготовлення двох інших лопатей. Після цього заготівля повертається на 180° і починається робота з заготівлею другої лопаті. Залишкову деревину між «маячками» обережно знімають рубанками, обробляють напилком і вишкуривають. Після цього пропелер просочується оліфою і кілька разів фарбується.

1 — лопать (береза або липа, 3 шт.); 2 — хомут (смуга 20×3, 3 шт.); 3 — шпилька (пруток Ø5, 3 шт.); 4 — кріплення хомута (болт М8, 6 шт.); 5 — затиск лопаті (труба 42×3,5, 3 шт.); 6 — центральна втулка (круг Ø50); матеріал деталей поз. 2—6—сталь

Розміри профілів у розрахункових перерізах і виготовлення лопатей трьохлопатевого пропелера аналогічні. Заготівля на кожну лопать на 50 — 60 мм довша радіуса пропелера.

При розмітці поперечну вісь розміщують на відстані 25 — 30 мм від краю і в місці перетину осей сверлять отвір під шпильку.

Далі з боку кінця лопаті з отвором під шпильку виготовляється шип, діаметр якого дорівнює товщині заготівлі, а довжина — 1,5 — 1,6 товщини заготівлі.

Робити шип необхідно дуже акуратно, оскільки похибки неспіввісності неминуче призведуть до того, що лопаті розташуються в різних площинах.

1 — верхній ділянка шаблона (фанера s4); 2 — профіль (вирізається); 3 — стійка (брусок 15×30); 4 — нижній ділянка шаблона (фанера s4); 5 — стапельна дошка

При обробці заготівлі повітряного гвинта можуть бути скола або зайва вибірка деревини. В цьому випадку дефекти зашпаклюються.

Шпаклівка готується на основі вологостійкого клею та деревних тирси. Висохлу шпаклівку обережно опілюють напилком і зачищають шкуркою.

В торцевій частині шипа лопаті трьохлопатевого повітряного гвинта сверлиться отвір діаметром 0,005 DВВ на глибину 3,5 товщини заготівлі. В цей отвір вставляється металева шпилька відповідного діаметра і заливається епоксидним клеєм. Готові гвинти необхідно ретельно збалансувати.

Л. КУРДЕЛЯС