При выполнении электромонтажных работ приходится сверлить очень большое количество отверстий в стенах и перегородках. В кирпичных или панельных домах при этом не обойтись без твердосплавных сверл. Однако и такого инструмента хватает не надолго: рабочие кромки сверл тупятся и выкрашиваются, и их необходимо затачивать. Для этого обычно применяют специальные «зеленые» абразивные круги, но они дороги и быстро изнашиваются. Столкнувшись с данной проблемой, стал искать альтернативную технологию и остановился на электроэррозионных заточных устройствах.

При выполнении электромонтажных работ приходится сверлить очень большое количество отверстий в стенах и перегородках. В кирпичных или панельных домах при этом не обойтись без твердосплавных сверл. Однако и такого инструмента хватает не надолго: рабочие кромки сверл тупятся и выкрашиваются, и их необходимо затачивать. Для этого обычно применяют специальные «зеленые» абразивные круги, но они дороги и быстро изнашиваются. Столкнувшись с данной проблемой, стал искать альтернативную технологию и остановился на электроэррозионных заточных устройствах.

При разработке предлагаемого читателям журнала электроэррозионного заточного устройства (ЭЗУ) предусмотрел в нем также возможность подключения и регулировки струнного терморезака для пенопласта, пластмассы и т.п.

В продаже устройств, использующих электроэррозию, не нашлось (а если бы и были, то неизвестно, сколько бы за них пришлось выложить), поэтому решил изготовить самостоятельно «из того, что было».

Суть их заключается в следующем. При замыкании или размыкании проводников под напряжением в определенный момент зазор между сближающимися контактами становится настолько мал, что между ними проскакивает искра. При этом температура в зоне образования искры резко возрастает на несколько порядков, что приводит к термическому повреждению соприкасающихся элементов.

Для выключателей, рубильников, реле и т.п. электроэррозия — нежелательное явление, которое в конце концов приводит к их отказам в работе и необходимости замены. Но вредная для контактов коммутационных устройств, электроэррозия оказалась полезной при электроискровом способе обработки металлических деталей. Например, по такой технологии с помощью фасонного рабочего электрода можно получить матрицу сложной конфигурации. С не меньшим успехом электроэррозия может быть применена и для заточки различных инструментов, в том числе и твердосплавных сверл.

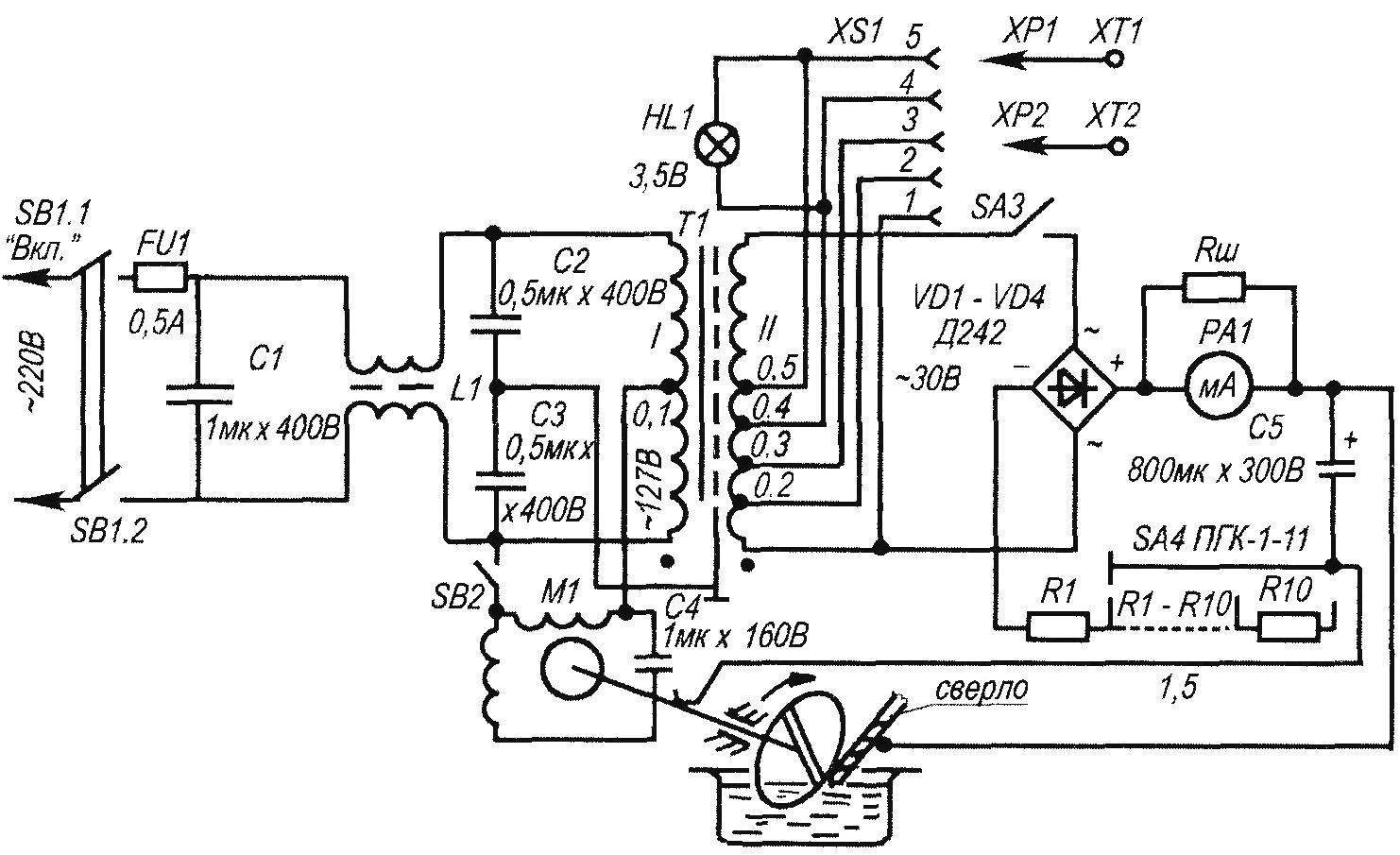

Рис. 1. Принципиальная электрическая схема электроэррозионного заточного устройства

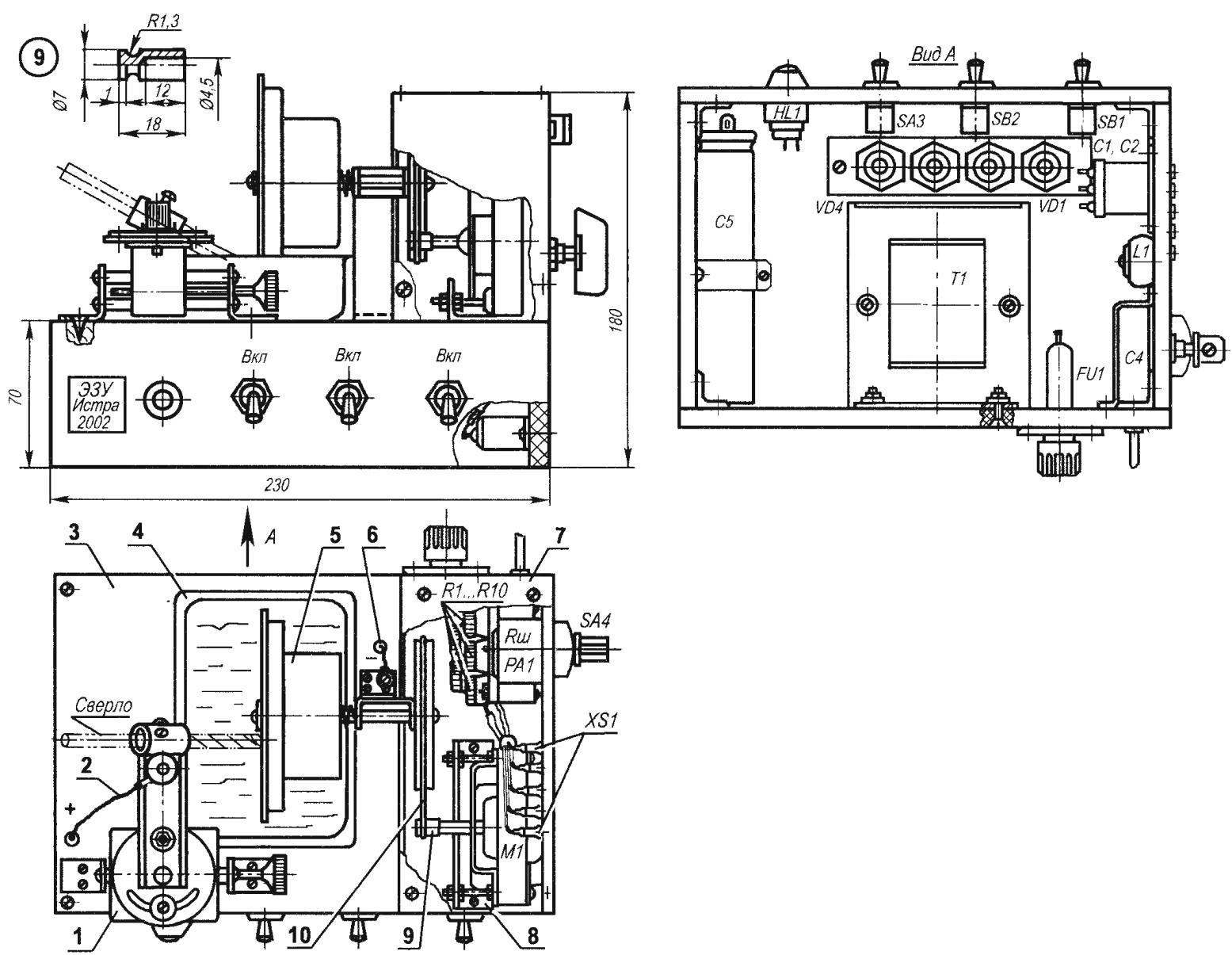

Рис. 2. Электроэррозионное заточное устройство:

1 — суппорт; 2 — положительный полюс; 3 — основание; 4 — кювета с водой; 5 — узел привода рабочего электрода; 6 — отрицательный полюс; 7 — кожух (оцинкованный лист s0,7); 8 — кронштейн двигателя М1 (АМТ-6, уголок 20×20); 9 — ведущий шкив; 10 — «ремень» (канцелярская резинка)

Функционально она состоит из следующих узлов: фильтра защиты сети от помех (С1, L1, С2, С3); трансформатора питания Т1; элекродвигателя М1; выпрямительного моста VD1 — VD4 с зарядным конденсатором С5; индикатора рабочего тока РА1; ступенчатого регулятора тока SА4 с R1 — R10; кюветы с рабочей жидкостью — водой (в качестве кюветы использована пустая упаковка от плавленого сыра).

Все узлы ЭЗУ (рис.2) монтируются на основании из 8-мм фанеры, облицованной пластиком для защиты от возможного воздействия влаги. Детали основания соединены между собой с помощью угольников и шурупов. Сверху на основание с помощью кронштейна установлен электродвигатель М1 «с ременной» передачей (ремень — канцелярская резинка), закрытый кожухом из оцинкованной жести. На задней стенке кожуха смонтированы: индикатор рабочего тока РА1, переключатель ступенчатой регулировки SА4 с резисторами R1 — R10 и изоляционная планка с гнездами ХS1 для питания струнных терморезаков.

В центре основания на опоре, состоящей из стойки и скобы, смонтирован узел привода рабочего электрода. Справа на валу (пруток диаметром 6 мм) с помощью 1-мм штифта винтом М3 крепится ведомый шкив ременной передачи. А на левом конце вала таким же образом установлен электрод на планшайбе, в качестве которой использован подкатушечник от старого магнитофона «Маяк». (Если придется эту деталь изготавливать заново, то ее форму можно упростить до плоского диска.) Во избежание перемещения планшайбы по валу, в 14 мм от его левого торца делается фланец (его можно проточить при токарной обработке или, если это затруднительно, припаять к 6-мм прутку подходящую шайбу). Между фланцем и скобой опоры в чашечках расположена пружина сжатия для предотвращения осевого люфта (чашечки и пружина — от крепления задних тормозных колодок «Жигулей»), Это необходимо для обеспечения стабильного зазора между электродом и сверлом во время его заточки. Под вращающийся электрод установлена кювета с водой, в которую опущено затачиваемое корончатое сверло, закрепленное в хомуте суппорта. Суппорт предназначен для плавного подвода режущей кромки сверла под определенным углом к обращающемуся электроду.