Самодельным творчеством увлекаюсь очень давно. И во многом этому способствовал мой любимый журнал «Моделист-конструктор». Выписываю его с 1972 года. По рекомендациям и подсказкам журнала сделал немало полезных в хозяйстве конструкций. Самые большие из них — трактор Архипова («М-К» № 1 за 1984 год) и вездеход Громова («М-К» № 1 за 1985 год).

В настоящем материале хочу поделиться с читателями журнала одной из своих поделок — настольным сверлильным станком. Лет 20 тому назад любителям мастерить дома своими руками приобрести такую машину было довольно сложно. Сейчас, конечно, можно выбрать и купить станок на любой вкус. Но… во-первых, цена «кусается» (не каждому по карману), а во-вторых, какой же истинный самодельщик пойдет в магазин, если можно без особых проблем все сделать самому: и экономия средств, и конструкция будет именно такой, как нужно для предполагаемых работ.

Мне потребовался относительно небольшой станочек для обработки мелких деталей. Проштудировал «Моделист-конструктор», но, к сожалению, не нашел того, что было нужно: предлагаемые в журнале конструкции строились главным образом на базе электродрелей, а у меня был маленький «движочек», который я хотел использовать в своем станке.

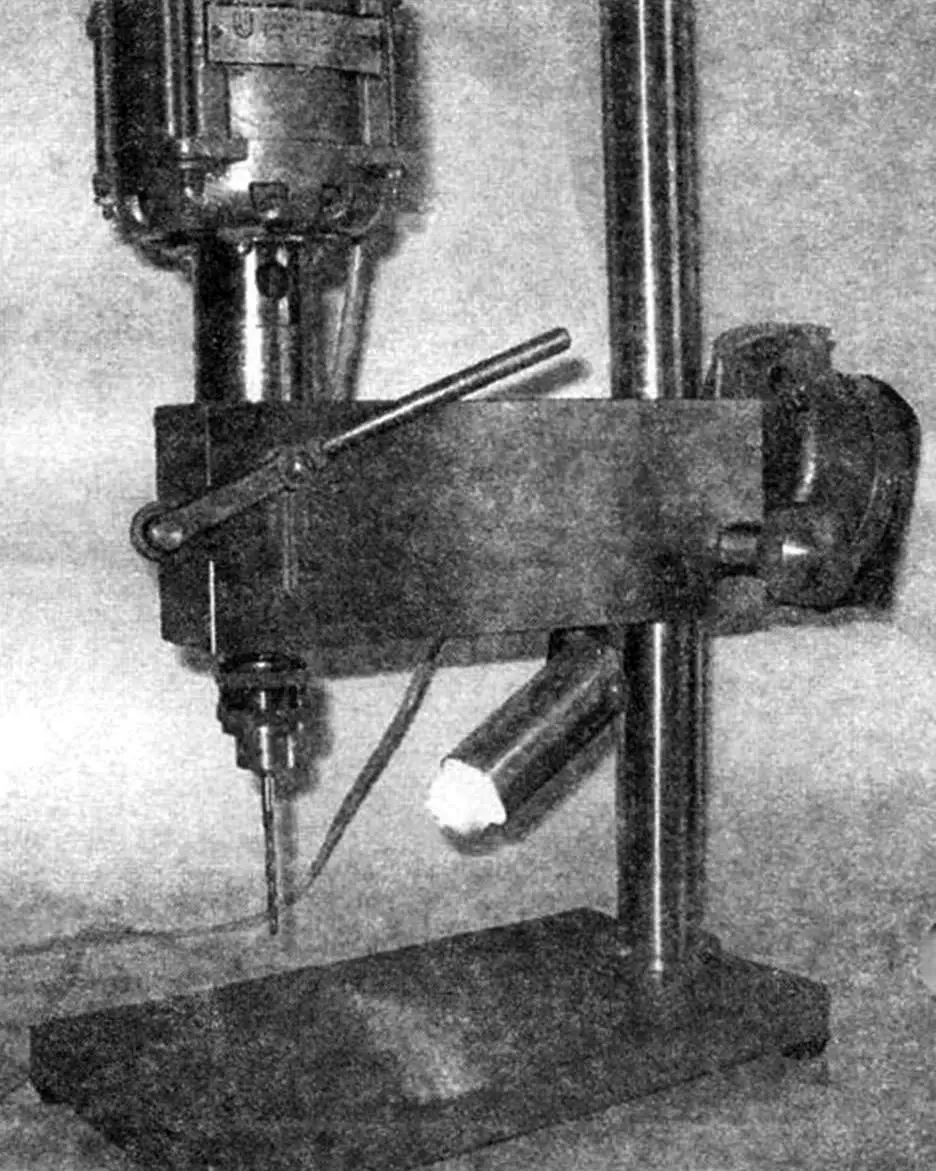

То, что в результате получилось, представлено на фото. Воспроизвести такую конструкцию не сложно, имея некоторые слесарные навыки. Затруднения могут возникнуть только при изготовлении нескольких токарных деталей. Если вы не владеете специальностью токаря, придется заказывать их мастерам.

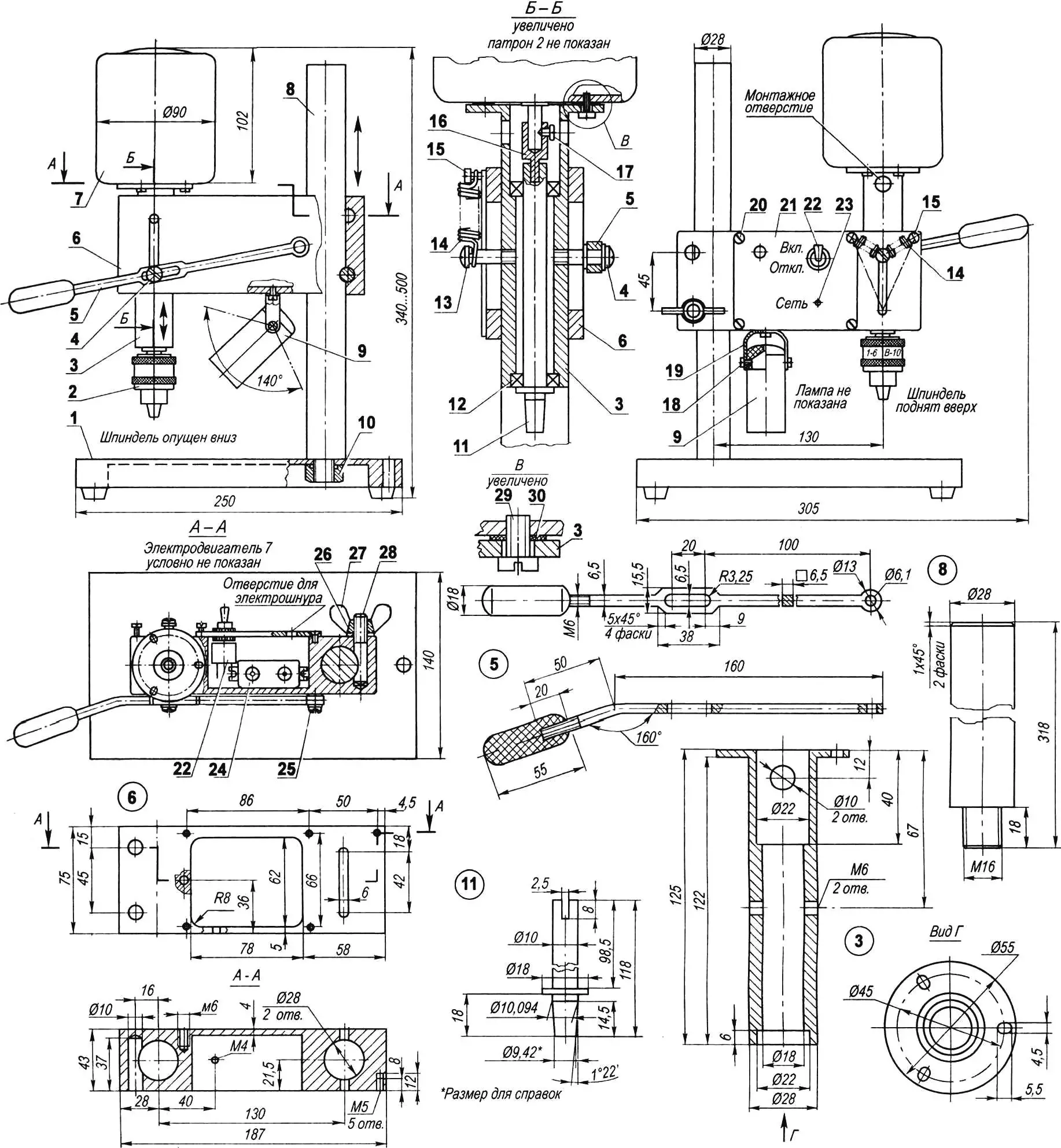

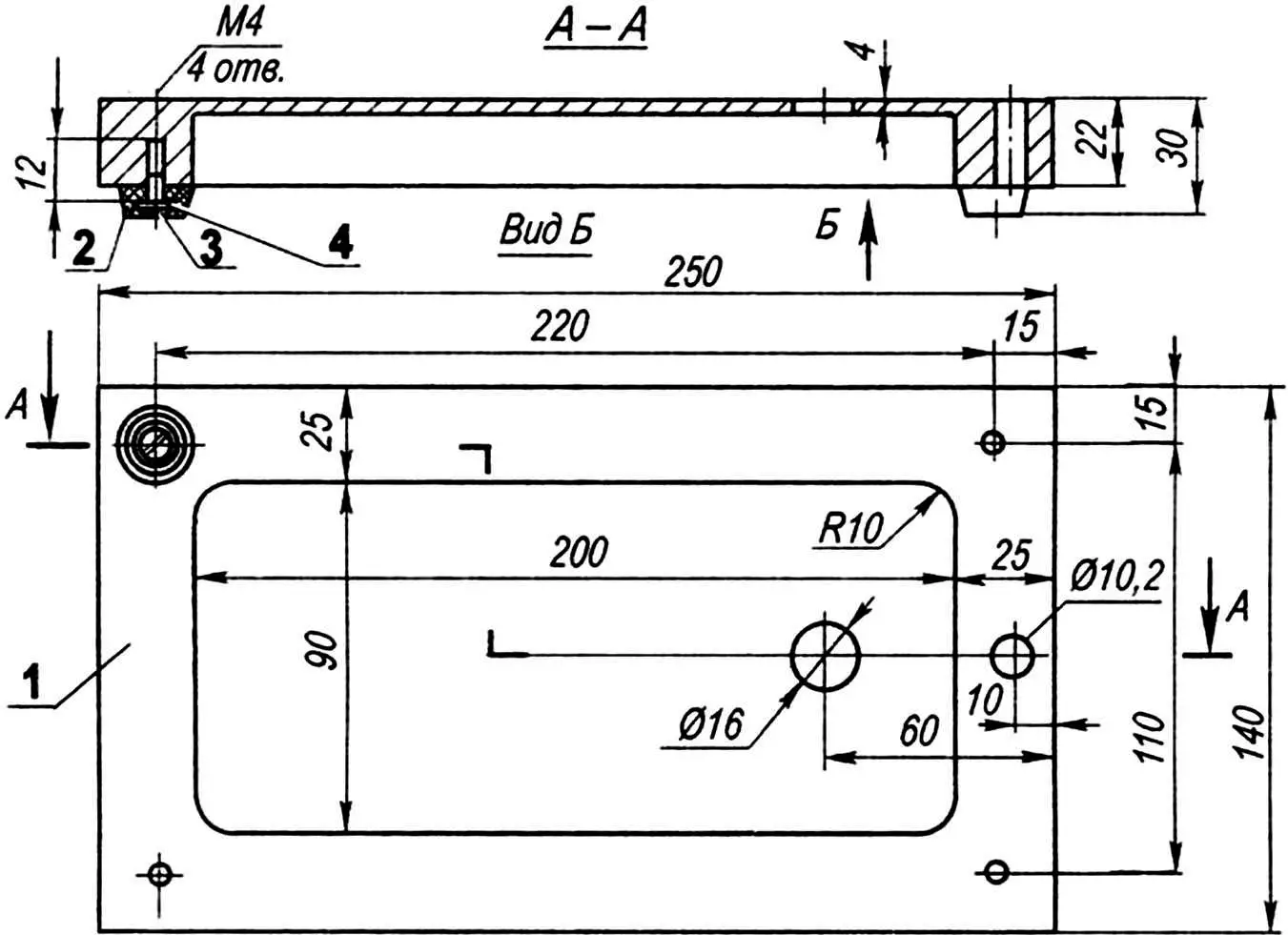

Рис. 1. Настольный сверлильный станок:

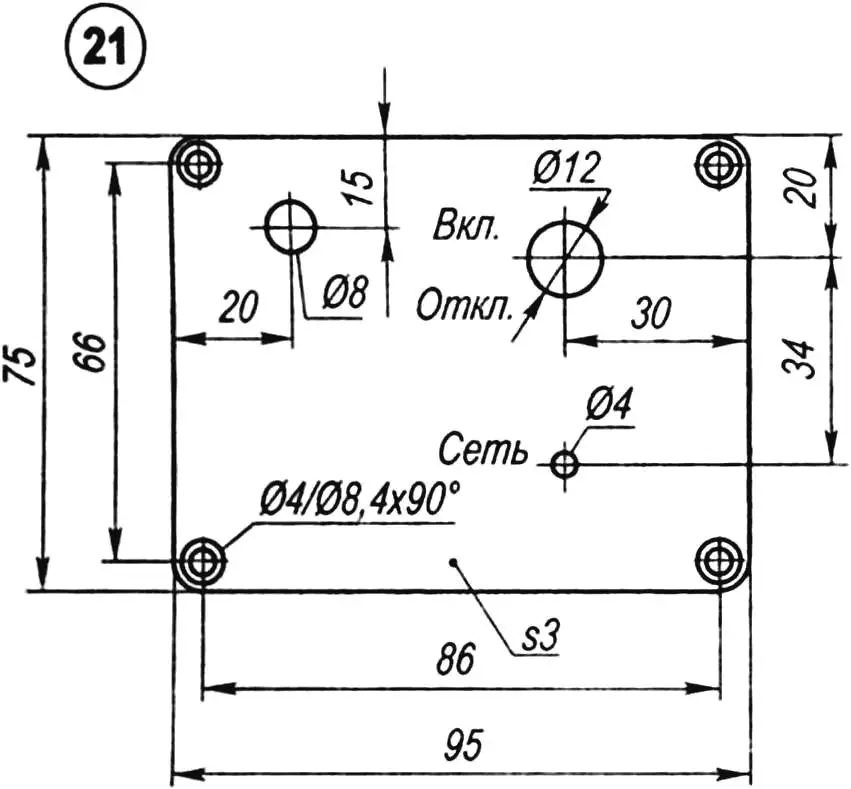

1 — рабочий стол; 2 — сверлильный патрон; 3 — стакан шпинделя (сталь, круг 55); 4 — упор рукоятки (винт М6); 5 — рукоятка подачи (сталь, полоса 6×16); 6 — корпус (чугун); 7 — электродвигатель (КД-50 — от бытовой техники, N = 60 Вт, n = 3000 об/мин); 8 — стойка (сталь 45, круг 30); 9 — плафон подсветки с малогабаритной пальчиковой лампочкой 220 В); 10 — крепление стойки (гайка M16); 11 — шпиндель (сталь 45, круг 18); 12 — шарикоподшипник 1000900 (2 шт.); 13 — подвижный зацеп пружины (винт М6); 14 — пружина возврата шпинделя (2 шт.); 15 — неподвижный зацеп пружины (винт М4, 2 шт.); 16 — втулка-полумуфта (сталь, круг 10); 17 — крепление полумуфты (винт М3); 18 — ось поворота плафона (винт М4, 2 шт.); 19 — кронштейн плафона (сталь, полоса 1,2×20); 20 — крепление крышки (винт М4, 3 шт.); 21 — крышка (сталь, лист s3); 22 — тумблер включения; 23 — светодиод; 24 — конденсатор (4 мкФ); 25 — ось рукоятки подачи (винт М6); 26 — шайба; 27 — гайка-барашек M10; 28 — фиксатор корпуса (шпилька М10); 29 — крепление двигателя (винт М4, 3 шт.); 30 — прокладка (резина s2, 3 шт.)

Основа станка — стол, стойка и корпус (кронштейн). Стол — это тяжелая стальная или чугунная плита. В столе имеются 2 сквозных отверстия: для крепления стойки и для хранения ключа патрона — чтобы он был всегда под рукой (особенно это актуально при частой смене сверл). Стол станка имеет 4 резиновые ножки — можно использовать пробки от бутылок с лекарствами. Через шайбы ножки привинчены винтами М4 к нижней плоскости. Стойка служит для перемещения по вертикали корпуса и крепится к столу гайкой М16 с подрезанной плоскостью (для лучшей установки в вертикальном положении). Корпус изготовлен из массивной чугунной заготовки. В нем выполнены 2 основных сквозных отверстия диаметром 28 мм: для стойки и стакана шпинделя. Чтобы стакан шпинделя перемещался вверх-вниз на заданное расстояние 42 мм, в корпусе с двух сторон отфрезерованы пазы такой же длины и шириной 6 мм. Средняя часть корпуса с одной стороны максимально выбрана для размещения в нем конденсатора запуска электродвигателя, тумблера, индикатора напряжения и всех проводов электросхемы. Выборка в корпусе закрыта пластиной, которая крепится к корпусу винтами М4 с потайной головкой. Если кого не устраивает вылет патрона, станок может иметь и большее межосевое расстояние, тогда несколько размеров необходимо соответственно скорректировать.

Шпиндель в стакане крепится на двух шарикоподшипниках № 1000900 (10x22x6). Подшипники можно подобрать и другие, желательно закрытые, несколько изменив при этом и размеры стакана. Конец шпинделя имеет укороченный конус Морзе под самоцентрирующийся патрон В-10. Патрон обеспечивает крепление инструмента (сверл, зенкеров, разверток и т.п.) с цилиндрическими хвостовиками диаметром до 6 мм. При желании шпиндель можно сделать и под патрон номером выше, рассчитанный на крепление сверла до 10 мм, но для сверления стальных деталей мощности штатного электродвигателя будет недостаточно.

Для смазки подшипников и стакана шпинделя требуется литол или ЦИАТИМ.

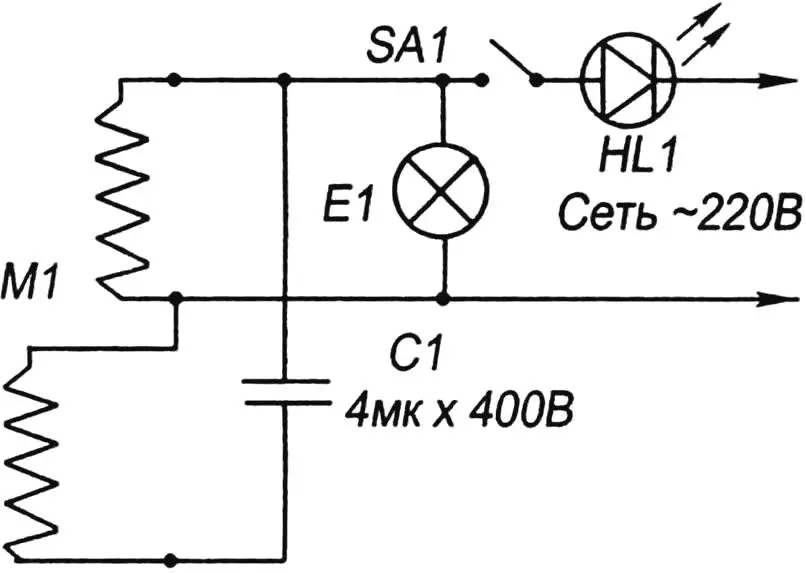

Электродвигатель КД-50 — от бытовой техники, выбран довольно распространенный: мощность N = 60 Вт, число оборотов: n = 3000 в минуту. Он устанавливается на стакан шпинделя через 3 резиновых кольца. Такой монтаж обеспечивает лучшую центровку валов. Для передачи крутящего момента от двигателя на шпиндель на вал двигателя насаживается (если не было штатной) втулка. Нижний конец втулки сточен на плоскость, как показано на рисунке. Шпиндель в верхней части имеет паз-прорезь, в который вставляется сточенный конец втулки. При правильной центровке такая передача должна работать плавно.

1 — корпус (сталь, чугун); 2 — резиновая ножка (4 шт.); 3 — крепление ножки (винт М4, 4 шт.); 4 — шайба (4 шт.)

Стойка имеет высоту 300 мм — для сверления небольших и негабаритных деталей этого вполне достаточно. К тому же корпус станка поворачивается на 360 градусов, и если на стол установить дополнительный груз, то легко можно сверлить и высокие детали, развернув корпус в противоположную сторону. Для крепления и удержания корпуса на заданной высоте служит зажим, состоящий из шпильки, плоской шайбы и гайки-барашка. Шпилька устанавливается в одном из двух глухих отверстий корпуса и обеспечивает надежное крепление.

Рукоятку подачи можно выточить из прутка или выпилить из стальной полосы и насадить на нее ручку из диэлектрика. В центральной части рукоятки имеется уширенная плоская площадка с продолговатым пазом. По пазу перемещается тело винта, ввернутого в стакан шпинделя. На конце рукоятки просверлено отверстие для оси. С другой стороны корпуса по вертикальному пазу перемещается точно такой же винт М6, на который крепятся две цилиндрические пружины возврата шпинделя. Противоположные их концы закреплены на винтах в верхней части корпуса. Вместо пружин можно применить эластичный резиновый жгут либо отрезанное резиновое кольцо от мотоциклетной камеры.

Что касается электрооборудования станка, то здесь следует обратить внимание на наличие светодиода, сигнализирующего о готовности к работе, и подсветки с малогабаритной пальчиковой лампочкой на напряжение 220 В, которая монтируется в самодельном трубчатом плафоне. Крепление плафона к дуге-кронштейну двумя винтами М4 и самой дуги к кожуху обеспечивает светильнику достаточную степень свободы и возможность хорошего дополнительного освещения рабочей зоны, что особенно важно при работе мелкими сверлами.

Для придания эстетического внешнего вида станок можно окрасить (кроме стойки, стакана шпинделя и верхней поверхности стола).

На фотографии приведена несколько измененная конструкция станка. Отличия не принципиальные. Одно из них заключается в ином расположении рукоятки подачи — мне так работать стало удобнее. Второе — вместо барашковой гайки я поставил более массивную круглую ручку. Третье изменение — крепление стойки к столу тремя винтами через фланец. Положительный эффект от этого — повышение жесткости соединения стойки со столом, как недостаток — увеличение размеров заготовки и трудоемкость изготовления стойки. На фотографии на задней стенке корпуса видна приставка — заточной станок для правки сверл и другого инструмента. В рамках данной публикации это приспособление не рассматривается.

Данное изделие верой и правдой служит в моей мастерской третий десяток лет. Всем повторившим конструкцию желаю удачи в работе.

И. РОСТОВСКИЙ, п. Сазоново-1, Вологодская область