Кажуть, нове — добре забуте старе. І енергетика тут, схоже, не є винятком. Опікшись на Чорнобилі, зіткнувшись у низці місць із загрозою енергетичної кризи, людство все частіше звертає свій погляд на технічні рішення, незаслужено списані в минулому в архів. Використання дарової сили вітру — саме таких рішень. Приходять до них у своїх творчих пошуках і любителі робити все своїми руками.

У зв’язку з цим запропонована публікація, зроблена за матеріалами американського журналу «Меканік ілюстртрейтед», здається, представляє особливий інтерес та актуальність для багатьох наших читачів.

Ідея — приборкати вітер, забезпечивши цим даровою електроенергією,— безсумнівно, дуже приваблива. Але вітроенергоустановки, що випускаються промисловістю, не завжди підходять для розміщення їх, наприклад, біля заміського будинку. Та й ціни на них астрономічні.

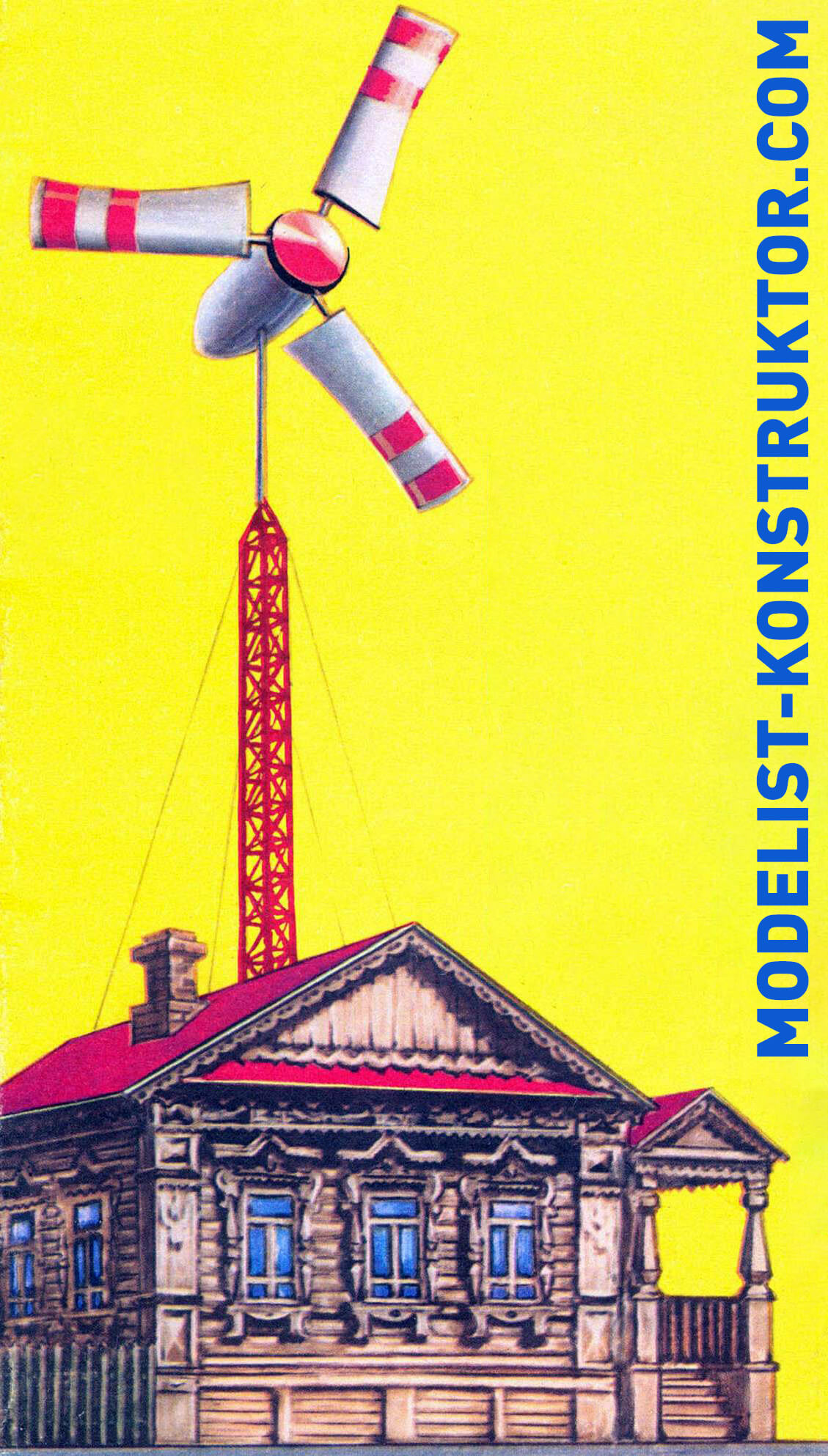

Альтернативою може стати цілком доступна з погляду сім’ї із середнім статком саморобна вітроенергоустановка — така, як зображена на ілюстраціях, що публікуються. За винятком синхронного електрогенератора змінного струму, її конструкція не містить дорогих та гостродефіцитних деталей та вузлів. Проста (а отже, надійна у роботі, легка у виготовленні та налагодженні) кінематика. А енергетичні можливості такі, що при середній швидкості вітру Vвср = 4,8 м/с вони з лишком забезпечать потребу в електроенергії невеликого будинку з садибою та господарськими спорудами.

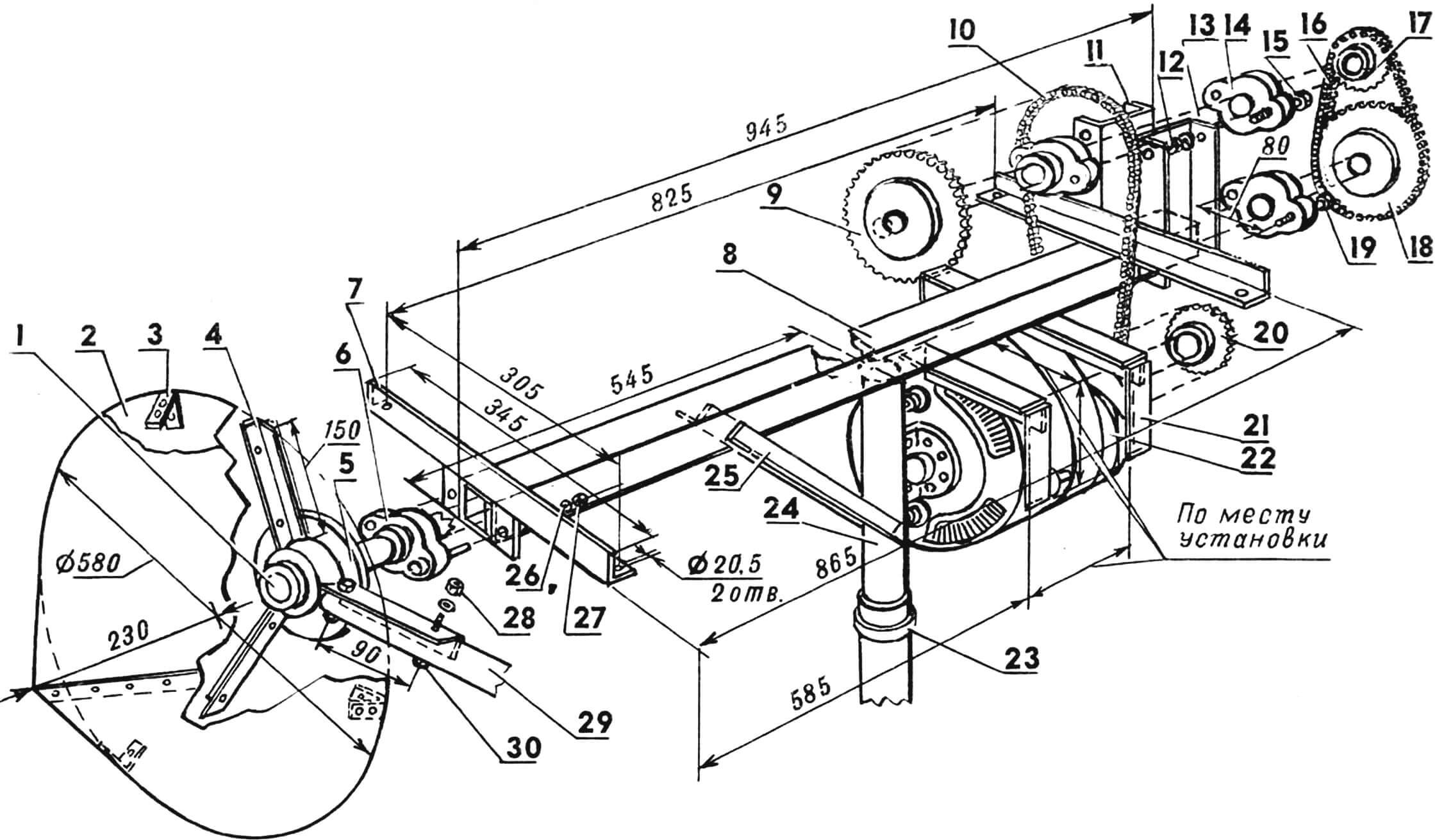

1 – споживач електроенергії (навантаження); 2 – синхронний електрогенератор з трансмісією в капсулі обтічника; 3 – лонжерон лопаті (3 шт.); 4 – кок вітроколеса; 7 – щогла з металевих ферм, 8 – відтяжки.

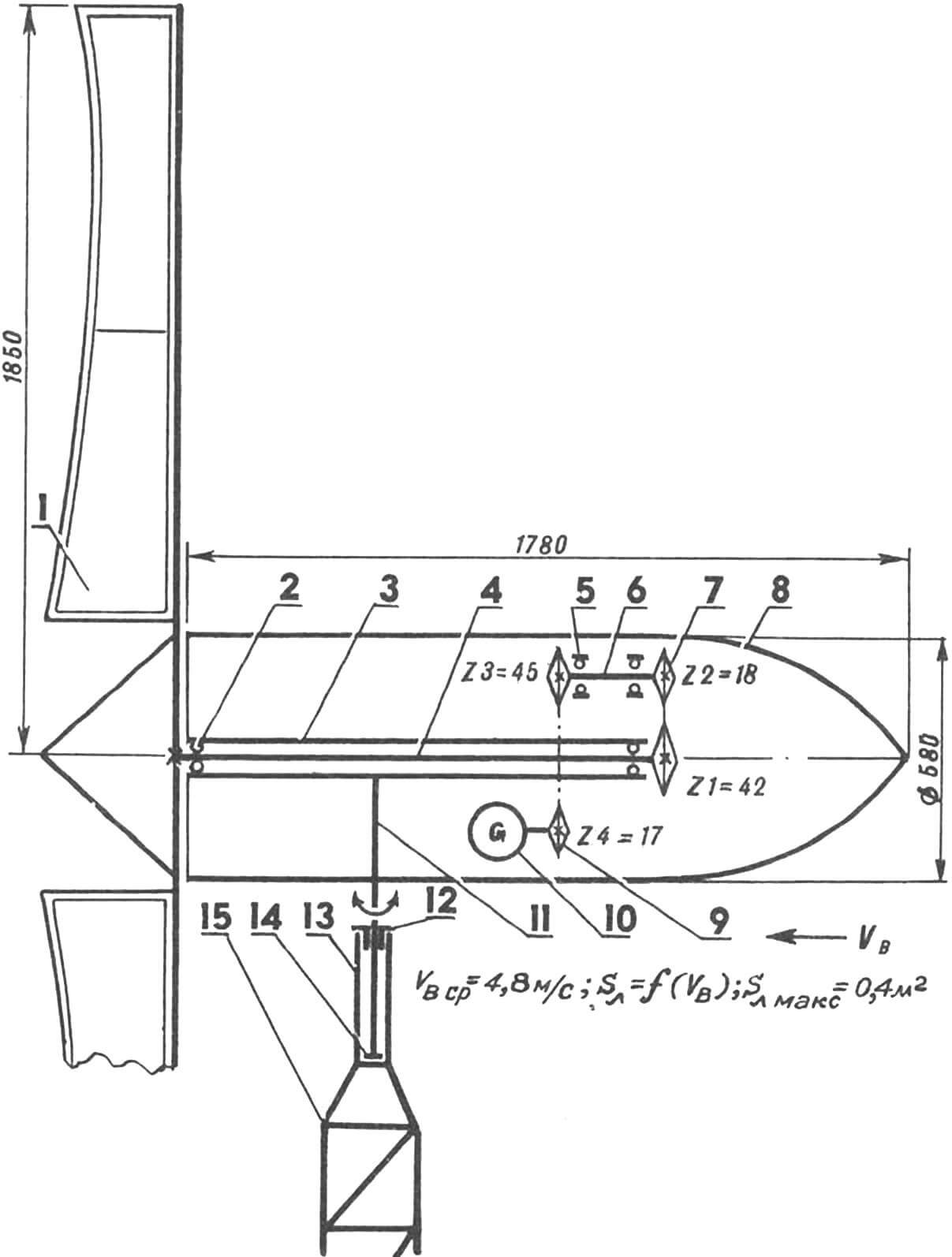

«Родзинка» всієї конструкції тут — вітрове колесо. По-перше, воно лопатеве. Поступаючись найпростішому роторному деякою архаїчністю свого зовнішнього вигляду, що нагадує середньовічні млини, з якими бився відомий Дон-Кіхот, цей вітряк виграє в головному: потужності, що віддається в навантаження. По-друге, у парі з вітром у цьому випадку працює… вітрило — на кожній із трьох лопатей із змінною площею Sл та самообмеженням, передбаченим для сильних вітрів.

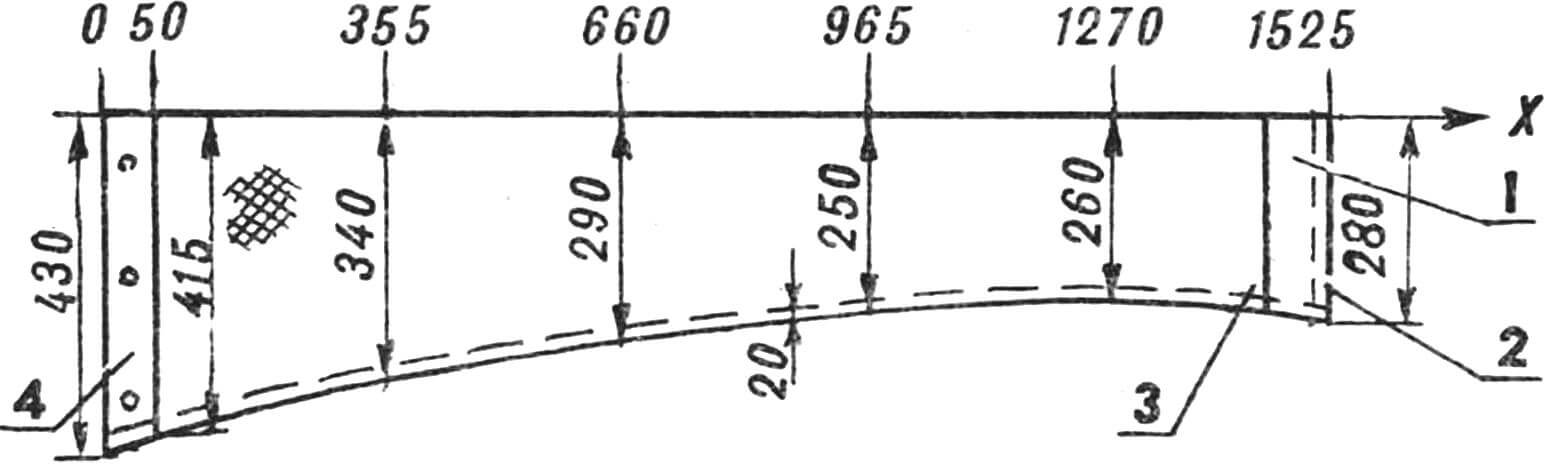

Справа в тому, що лопатевий вузол у крила вітряка складається з жорсткої передньої кромки, ребер відповідного перерізу і закрутки, що забезпечують оптимальний режим роботи кінцевої, середньої частин і основи, а також задньої кромки, натяг якої забезпечує сталевий трос. Вітрило лопаті – з просоченого синтетичним лаком капрону. Він натягнутий на кістяк із закріпленням притискною планкою на розпірці-підставі (див. рис.), а завдяки тросу – завжди пружний. Тканина після просочення синтетичним лаком аж ніяк не втратила своєї еластичності, і лопать здатна змінювати форму у відповідь на пориви вітру. Автоматично приймає і найкращий для кожної вітрової навантаження, що конкретно складається, кут тангажу.

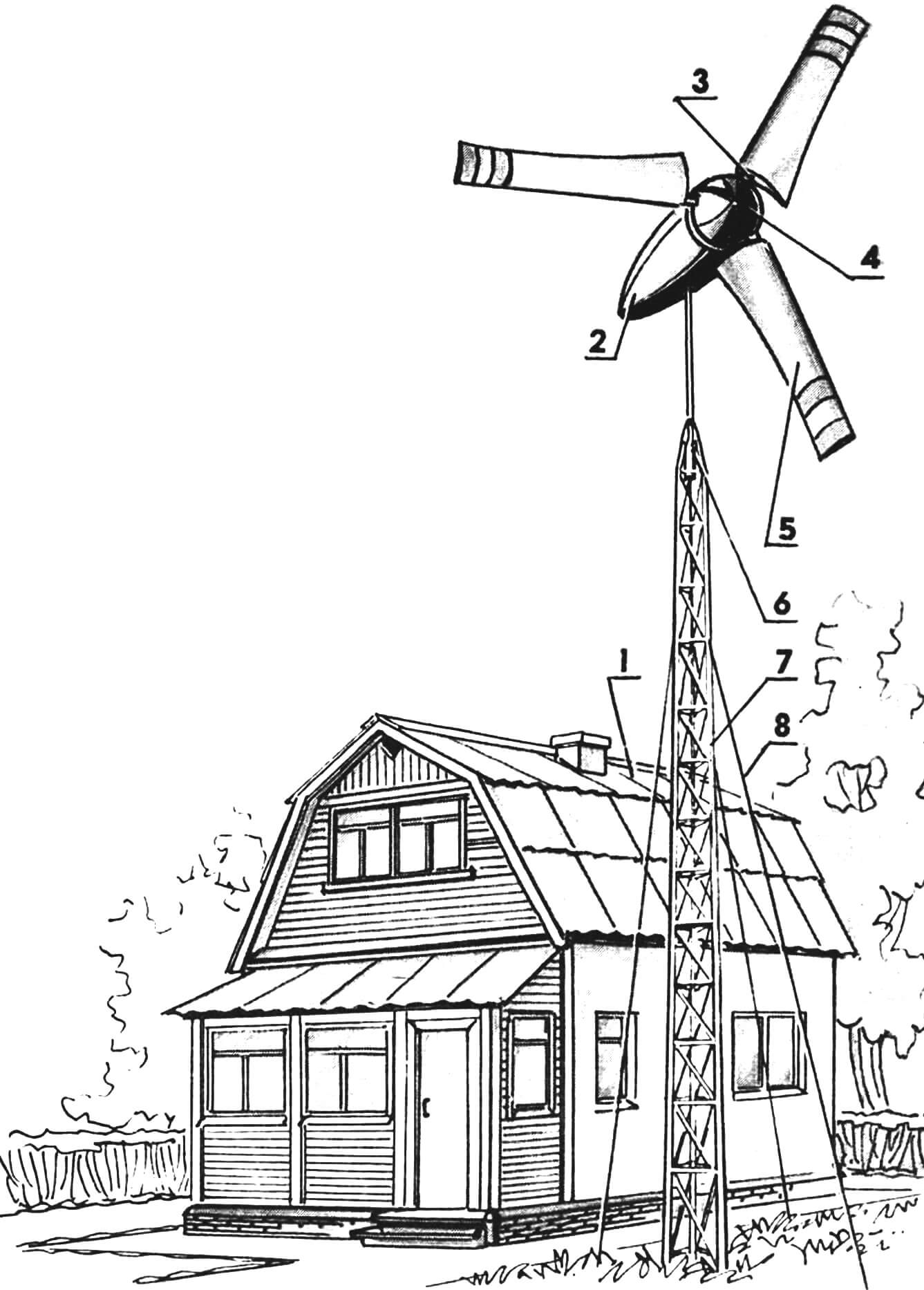

1 – вітроколесо трилопатеве вітрильне, 2 – шарикопідшипник радіально-упорний (2 шт.), 3 – труба опорна квадратного перерізу, 4 – вал ведучий, 5 – радіальний шарикопідшипник (2 шт.), 6 – проміжний вал, 7 – передача силова приводним роликовим ланцюгом ПР-19,05, 8 – обтічник, 9 – передача силова з приводним роликовим ланцюгом ПР-12,7, 10 – генератор синхронний потужністю 1200 Вт , 11 – стійка-труба внутрішня, 12 – підшипник радіальний самозмащуючий стійка-труба зовнішня, 14 – підп’ятник, 15 – щогла з металевих ферм.

Ну а трапись — налетить ураган. Що тоді? Та нічого страшного не станеться. Трос, що задає натяг задній кромці, напружений так, що при швидкостях вітру, що перевищують робочий діапазон, вітрило опадає, стає ніби недіючим: виникає режим самообмеження, причому автоматично.

З інших технічних рішень, що вдало вписалися в конструкцію даної вітроелектроустановки, не можна не відзначити також простоту і надійність виконання опорно-поворотного вузла, знімання електроенергії в навантаження, використання в кінематичній схемі не кутового редуктора, а звичайних ланцюгових передач, успішне розміщення практично всієї кінематики обтічник. Непогано зарекомендувала себе у справі і сама капсула.

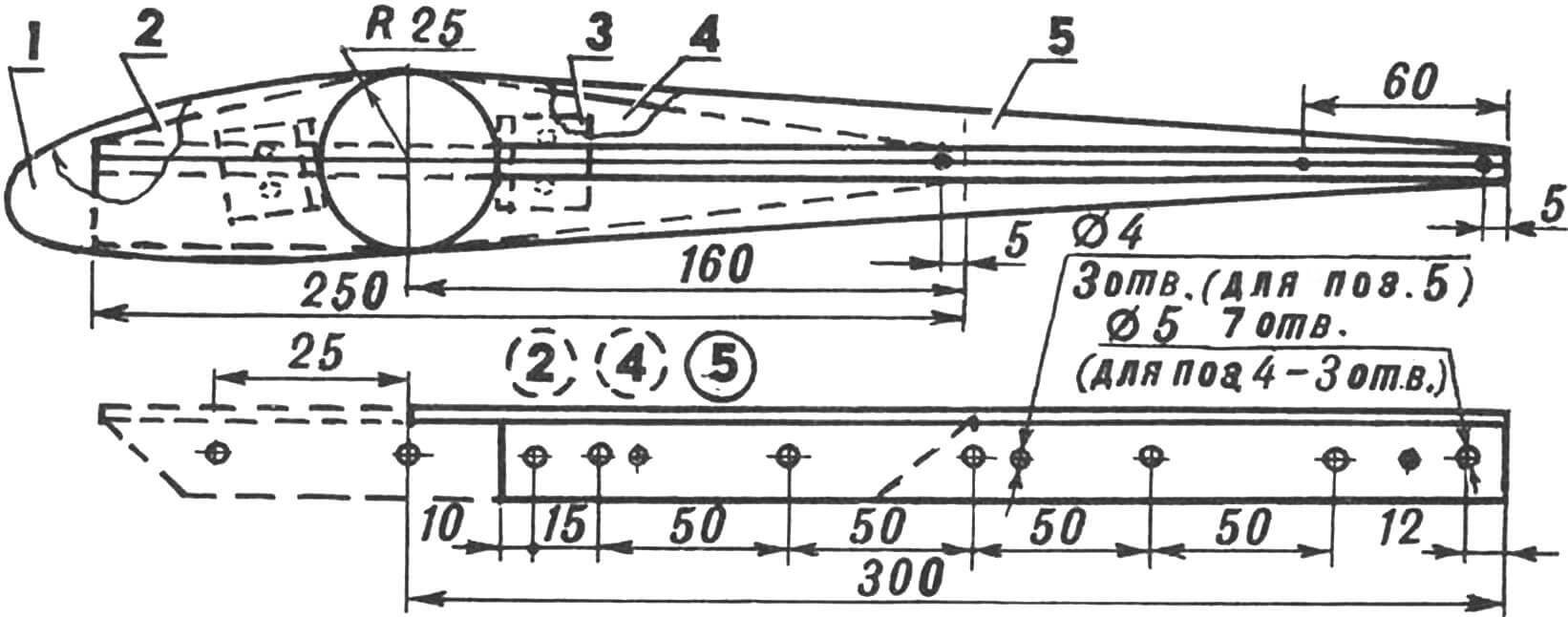

1 – планка притискна (смуга перетином 3X25 мм, АЛ9-1), 2 – розпірка-основа (відрізок склепаних і «епоксидованих» разом алюмінієвих куточків 25X25 мм з наданням потрібної конфігурації), 3 – вітрило (просочене синтетичним лаком 1 капронове 4 г), 4 – велика укосина (12-мм алюмінієвий прокат), 5 – заклепки, 6 – алюмінієва обшивка (6-мм лист АЛ9-1 розмірами 1450X280 мм з наданням потрібної конфігурації), 7 – лонжерон лопаті (183 труби 50X3,5 мм, АЛ9-1), 8 – розпірка-середина (відрізок склепаних і «епоксидованих» разом алюмінієвих куточків 25X25 мм особливої конфігурації), 9 – ребро-«сандвіч» (склепані та «епоксидовані» разом заготовки з 6- мм листа АЛ9-1; 3 шт.), 10 – кронштейн стикувальний (20-мм відрізок алюмінієвого куточка 25X25 мм, 6 шт.), 11 – мала укосина (12-мм алюмінієвий прокат), 12 – скінчування (відрізок) «епоксидованих» алюмінієвих куточків 25Х25 мм), 13 — гільза свинцева (12-мм відрізок циліндра, що сплющується, із зовнішнім діаметром 12 мм і внутрішнім — 3 мм, 2 шт.), 14 — оболонка троса (два послідовно складені відрізка поліетилен – Трос натяжний.

Особливості виготовлення основних вузлів, як і всієї вітроелектроустановки, що розглядається, – наслідок її оригінальності.

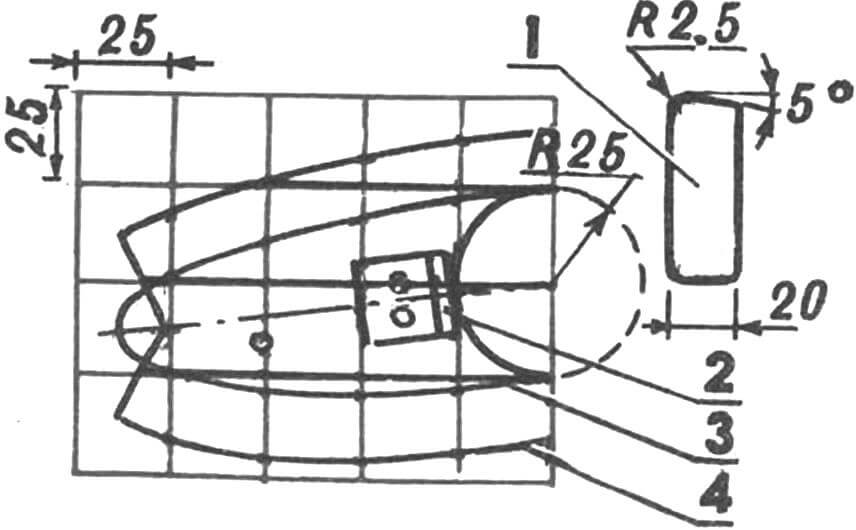

Взяти, наприклад, передню кромку лопатевого вузла. По суті, це кесонна конструкція. Для неї потрібен кістяк: лонжерон з відповідними взаємозалежними елементами. А їх не зробити без шаблонів.

Шаблонів знадобиться шість. Два – для утворюють ребра блоків, три – для складального пристрою лопатевого вузла (стапеля) і один – для вихідної заготівлі ребра. При їх виготовленні потрібні максимальні акуратність та зосередженість, чистота розмітки.

Два шаблони (див. рис. 6, поз. 1) приклеюють до відрізка 20 мм фанери. Дотримуючись контуру, вирізують ножівкою або лобзиком дві утворюють ребро фанерні підкладки. Просвердлюють 5-мм отвори під центр лонжерону та розмітки складання. Закруглення радіусом 2,5 мм (для загинання фланця) та п’ятиградусний зріз заднього кута виконують за допомогою рашпілю.

Шаблон (поз. 4 рис. 6) з 15-мм кромкою під фланець приклеюють до 6-мм алюмінієвого листа АЛ9-1, що пройшов термообробку Т4. Заготівлю, що вийшла, акуратно вирізають; просвердлюють лонжеронний центр, а для правильної установки на стапелі відповідні отвори. Це своєрідний новий шаблон для виготовлення ще восьми заготовок (по 3 шт. на кожну лопату).

1 – смуга посилення (75-мм ширини капрон) закінчувальної частини, 2 – припуск шва 20-мм, 3 – заготівля полотна вітрила (капрон, складений удвічі), 4 – смуга посилення основи (75-мм ширини капрон).

Ребра-«сандвічі» отримують, «прошаровуючи» заготовки між двома формувальними блоками (підкладками). Жорсткої фіксації добиваються, вставляючи 5-мм болти через отвір у стапелі та отвір лонжеронного центру у формуючі блоки із заготовками. А щоб «прослаювання» йшло успішніше, майбутні «сандвічі» затискають у ковальських лещатах. Відгинання фланців у потрібні сторони досягають, використовуючи гумовий молоток.

Формування фланця завершують, використовуючи м’який свинцевий припій. Після чого ребро виймають, підрізають задній край, щоб максимально пристосувати до лонжерону. Тепер справа за рештою деталей лопаті.

1 – ребро-«сандвіч» (3 шт.), 2 – «носик» розпірки-закінцування, 3 – кронштейн стикувальний (6 шт.), 4 – хвостовик розпірки-закінчування і (така ж деталь) розпірка-середина, 5 – розпірка-основа.

Стикувальні кронштейни виготовляють із алюмінієвого куточка 25X25 мм. З нього ж виконують розпірки для утримання каната та натягнення задньої кромки в основі, в середині та на закінченні лопаті. Роблять їх дуже своєрідно: не з одного, а їх двох відрізків алюмінієвого куточка, склепаних та «епоксидованих» разом. Довжина такої заготовки 2,4 м. У своєму перерізі вона нагадує букву Т. Висока якість шва досягається ретельним очищенням поверхонь до їх з’єднання, для чого використовують сильні миючі засоби з подальшим «прополіскуванням водою і протиранням до блиску металевою «плутанкою».

1 – брусок (20-мм фанера), 2 – кронштейн стикувальний, 3 – контур дерев’яного блоку, а одно – другого шару у ребра-«санд-віча», 4 – перший шар ребра-«санд-віча».

Потрібної форми в розпір домагаються, скориставшись ножівкою по металу. А виріз для лонжерону, заклепувальні та тросові отвори висвердлюють електродрилем. Як, втім, і отвори в розпірці-основі для прикріплення притискної планки, щоб надійно утримувати вітрило на лопаті навіть під час найбільших вітрових навантажень. Що стосується стикувальних кронштейнів, то вони приклепуються і «епоксидуються» і до розпірок (див, ілюстрації), і до ребрів-«сандвічів», і до лопасті лонжерону. Причому зручніше це робити на спеціальному пристрої — стапелі, завдяки якому забезпечується однакове виконання лопатей і правильно встановлюються кути тангажу.

Ось одна з таких операцій.

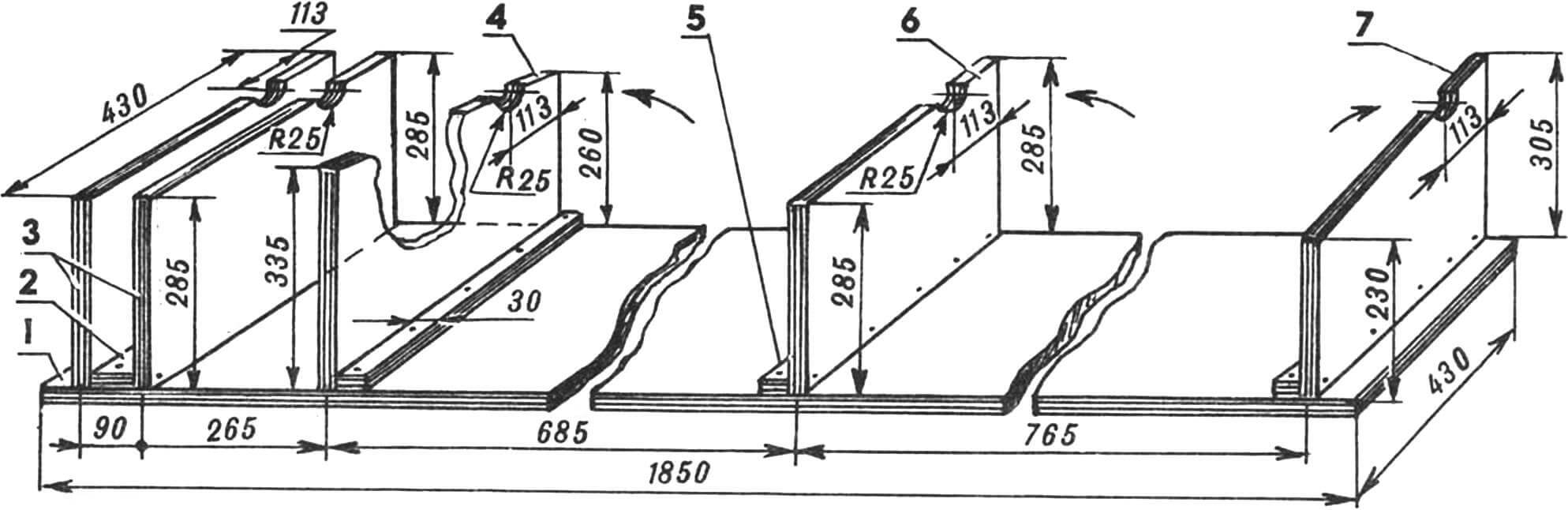

1 – базис, 2 – розпірка, 3 – стійка-фіксатор лонжерону лопаті (2 шт.), 4 – шаблон для виконання робіт на підставі вітрила, 5 – планка посилення (3 шт.), 6 – стійка-фіксатор середини вітрила, 7 – Стійка для робіт на закінченні. Усі деталі стапелю виготовляються з 20-мм фанери, кріплення – на шурупах. Стрілки вказують напрями, в яких прикріплюються ребра-«сандвічі» до стапеля на передбачені для них місця.

Ребра-«сандвічі» прикріплюють болтами до стапеля на передбачені для них місця (у напрямках, вказаних на рис. 7 відповідними стрілками, і по отворах установок, які зроблені як у стапелі, так і в самих ребрах). Потім акуратно укладають, починаючи з законцювання, «бічні полички» тросових розпірок на призначені для них «постаменти», що розташовуються під необхідними кутами базису до торці фанерних виступів: стійки 7, стійки-фіксатора 6 і шаблону 4 (див. рис. 7). Лопатевий лонжерон простягають в отвори, що утворилися на стапелі, благо напівкруглі виїмки радіусом 25 мм для цього спеціально і передбачені.

Виконують розмітку заклепувальних отворів у лонжероні. Потім останній виймають, свердлять у ньому отвори. А встановивши лонжерон знову у стапелі, приклепують та «епоксидують» стикувальні кронштейни.

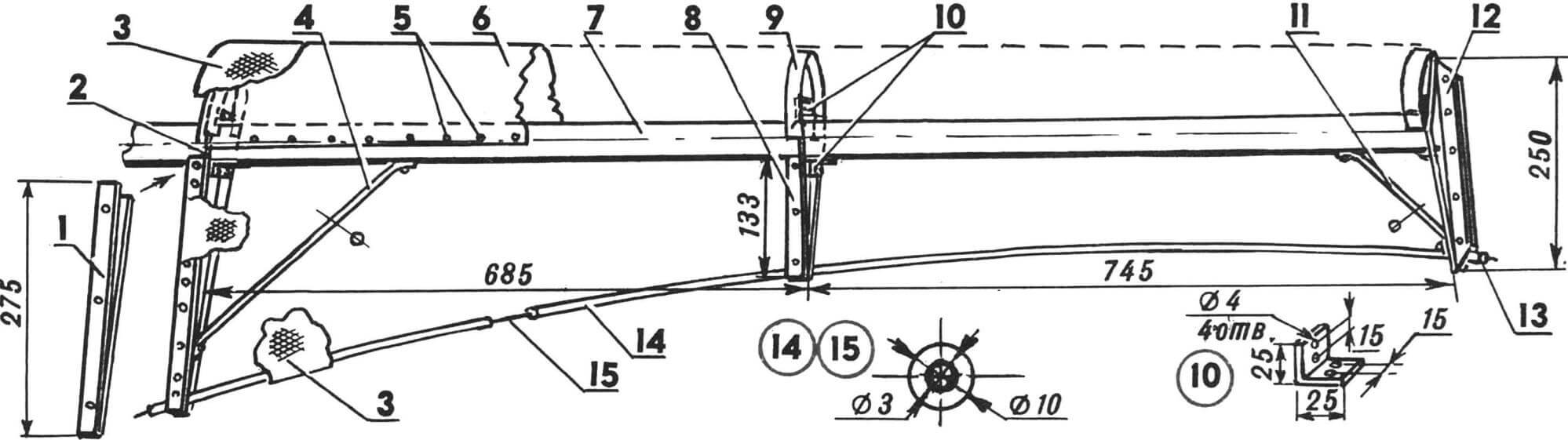

1 – вал ведучий (діаметр 25 мм, довжина 1500 мм, Сталь 45), 2 – кок вітроколеса (Д16), 3 – тримач (смуга перерізу 3X25 мм, Ст3, 3 шт.), 4 – спиця маточини приварна (сталевий куточок 25 X 25 мм, 3 шт.); в перерізі – квадрат 50X50 мм, товщина стінки 4 мм) з наварними квадратними сталевими 4-мм щічками на кінцях, 9 – зірочка Z3 = 45 (Сталь 45), 10 – ланцюг ПР-12,7, 11 – вертикальний кронштейн (300- мм відрізок сталевого швелера № 8, приварений до бокових стінок опорної труби), 12 – гайка М14 з шайбою Гровера (4 шт.), 13 – проміжний вал (діаметр 20 мм, довжина 350 мм, Сталь 45), 14 – підшипниковий вузол валу (2 шт.), 15 – болт М14 (4 шт.), 16 – ланцюг ПР-19,05, 17 – зірочка Z2 = 18 (Сталь 45), 18 – зірочка Z1 = 42 (Сталь 45), 19 – болт М18 (4 шт.) ; Вт , 23 – опорно-поворотний вузол, 24 – стійка-труба сталева внутрішня (довжина 90 мм, зовнішній діаметр 60 мм, товщина стінки 4,5 мм), 25 – укосина приварна (305-мм відрізок сталевого куточка 25X25 мм, 2 шт .), 26 – шайба стопорна (4 шт.), 27 – гайка М18 (4 шт.), 28 – гайка М12 прорізна (6 шт.), що самоконтряться, 29 – лонжерон лопаті (1830-мм відрізок труби із зовнішнім діаметром 5 та товщиною стінки 3,5 мм, АЛ9-1, режим термообробки Т6, 3 шт. ), 30 – болт М12 (6 шт.).

Алюмінієву обшивку передньої кромки лопаті виконують з 6-мм листа АЛ9-1, попередньо зігнувши його у вигляді параболи. Причому останнє краще зробити на рівній підлозі за допомогою довгої дошки, накладеної руба по осі вигину. Упершись колінами дошку, руками, всім тілом створюють необхідний тиск на лист, домагаючись отримання бажаної форми.

Наступна операція – прикріплення обшивки до лопатевого скелета. При цьому доцільно скористатися спеціальними С-подібними затискачами (на ілюстраціях не показано).

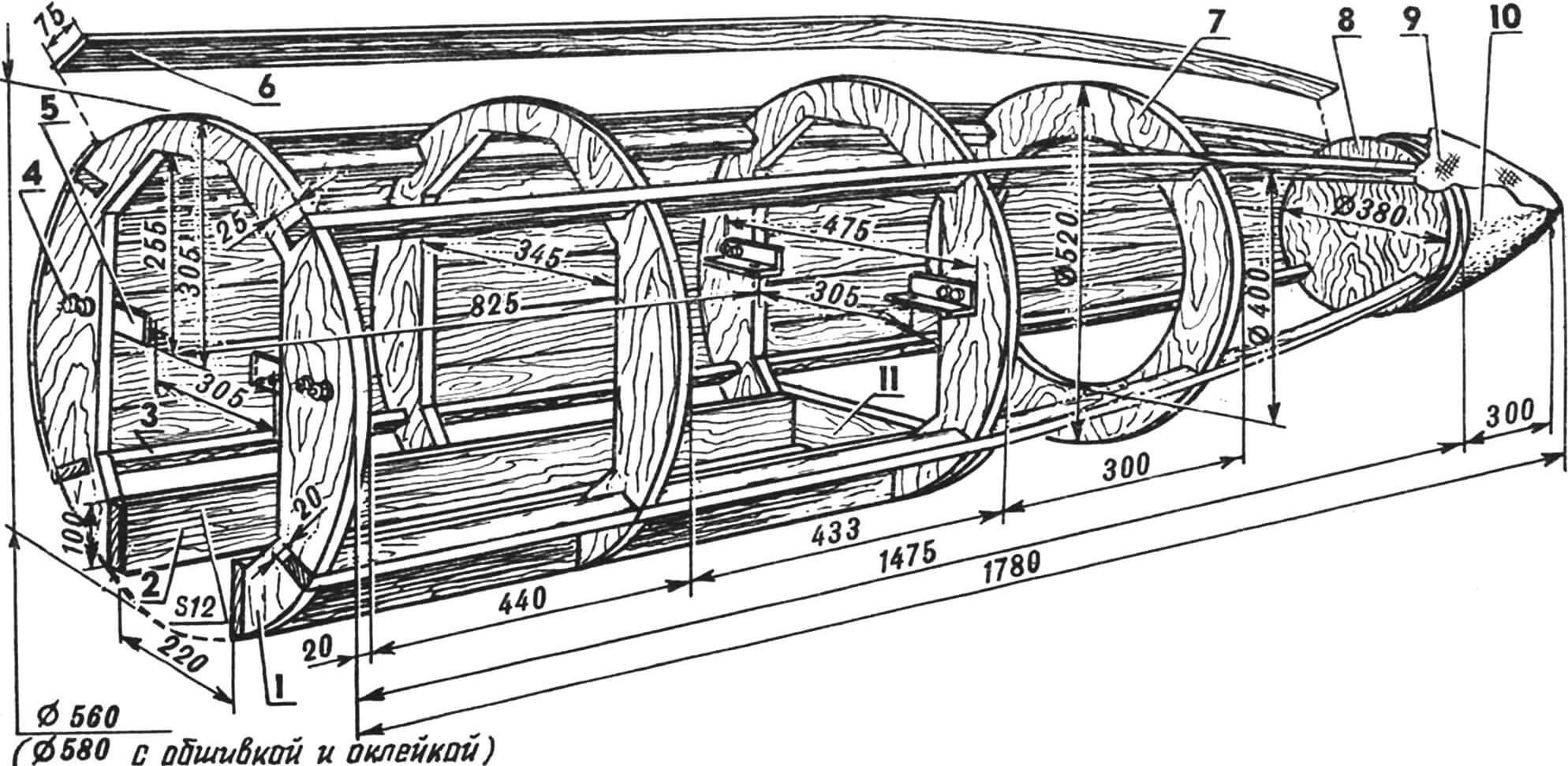

1 — шпангоут основний (багатошарова фанера, 3 шт.); 2 — поздовжня панель обшивки люка (12-мм фанера, 2 шт.); .), 4 – з’єднання болтове М16 з самофіксацією (8 шт.), 5 – кронштейн-напрямна (100-мм відрізок сталевого куточка 40Х40 мм, 4 шт.), 6 – смуга обшивки (фанера, що звужується по ширині після прогину на 3 -м шпангоуті, 23 шт.), 7 – шпангоут перехідний (20-мм фанера), 8 – шпангоут кінцевий, 9 – склопластикове покриття, 10 – насадка конусоподібна (максимальний діаметр 386 мм, пінопласт), 11 – поперечна панель обшивки 20 мм фанера).

Починаючи з законцювання, просвердлюють заклепувальні отвори в покритті, лонжероні та в ребрах. Деталі, що з’єднуються, «епоксидують» і приклеюють. А після того як «епоксид» затвердіє остаточно, виконують обрізання «надлишкового» алюмінію з тирсою гострих країв, що утворилися.

Тепер — кілька слів про задній край лопаті. Монтується вона з 3-мм гнучким сталевим тросом, який простягають через призначені йому отвори в розпірках. Трос встановлюють у хлорвінілові трубки та закріплюють у законцювання, затиснувши його у свинцевій гільзі. Після чого на лопатевий скелет натягують вітрило.

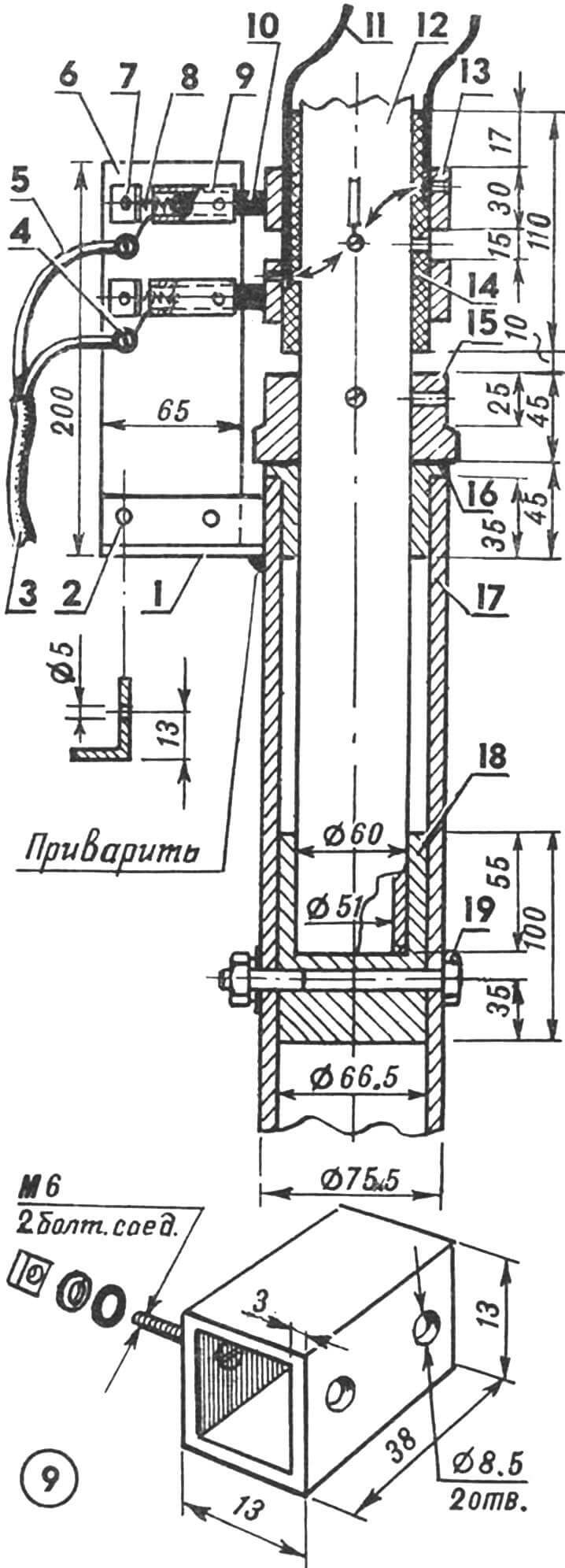

1 – кронштейн приварної (сталевий куточок 25X25 мм), 2 – заклепка (4 шт.), 3 – кабель електричний, 4 – клема та підведення до щітки контактної (2 шт.), 5 – жила електрокабеля (2 шт.), 6 – 5-мм пластина склотекстолітова, 7 – упор-кронштейн (алюмінієвий куточок 12Х12 мм, 2 шт.), 8 – пружина з контактним гвинтом (2 шт.), 9 – гніздо-напрямна (алюмінієва труба квадратного перерізу з елементами кріплення шт.), 10 – щітка контактна (2 шт.), 11 – електропровід ізольований (2 шт.), 12 – стійка-труба сталева внутрішня, 13 – кільце латунне з контактним гвинтом (2 шт.), 14 – втулка текстолітова з двома настановними гвинтами, 15 – шайба (Ст3) гребінчаста з двома настановними гвинтами, 16 – підшипник радіальний самозмащувальний (АФГМ), 17 – стійка-труба сталева зовнішня, 18 – підп’ятник (БрАЖ9-4), 19 – болт затяжки.

Таку відповідальну операцію краще виконувати удвох. Одна людина встає на стіл, утримуючи в своїх руках лопату таким чином, щоб розпірка-основа знаходилася внизу, а трос задньої кромки розташовувався вертикально з навішеною на кінці двопудовою гирею. Тоді інший (помічник), переконавшись, що необхідного натягу досягнуто, запресовує на тросі другу свинцеву гільзу, що знаходиться у розпірки-основи. Надлишок троса та гільзи обточують. А «відкритий» кінець вітрила загортають із наступним закріпленням на розпірці-основі за допомогою притискної планки та болтів із гайками.

Інші лопаті виготовляють аналогічним чином. Що ж до інших вузлів і деталей, їх виконання особливих труднощів, зазвичай, ні в кого немає. Те саме можна сказати і про складання всієї вітроелектроустановки в цілому. Проста та налагодження. Наважуйтеся!

ОСНОВНІ ХАРАКТЕРИСТИКИ ВІТРОЕНЕРГОУСТАНОВКИ

Діапазон робочих швидкостей вітру, м/с 3-20

Потужність, що віддається у навантаження, Вт 1200

Електрогенератор змінного струму, синхронний

Вітрове колесо трилопатеве, з самоустановкою у вітровому потоці

Діаметр вітрового колеса, м 3,7

Лопать вітрильна, із змінною площею та самообмеженням

Габарити обтічника із силовою частиною, мм Ø580X1780

Матеріал підготував до публікації М. КОЧЕТОВ