Машину цю почав конструювати давно — може, десять, може, п’ятнадцять років тому. Але це зовсім не означає, що всі десять-п’ятнадцять років я простояв за кульманом. Ні, просто по крихтах у масі вже створеного і відпрацьованого вишукував «золоті самородки» тих єдиних конструкторських рішень, які легко вкладалися в концепцію міського автомобіля, що вже склалася для мене, і найбільш ефективні і прості технологічні прийоми. Ну і, звичайно, привніс у цю конструкцію і кілька своїх ідей — адже під «чужі» ніколи не знайдеш у собі ні справді творчих сил, ні конструкторської винахідливості, ні технологічної спритності.

Звичайно, спочатку мої вимоги до майбутньої машини були явно надмірними — це стосувалося і габаритів, і потужності і, відповідно, майбутніх витрат. Але з часом технічне завдання, скоротившись буквально до кількох рядків, стало виглядати приблизно так:

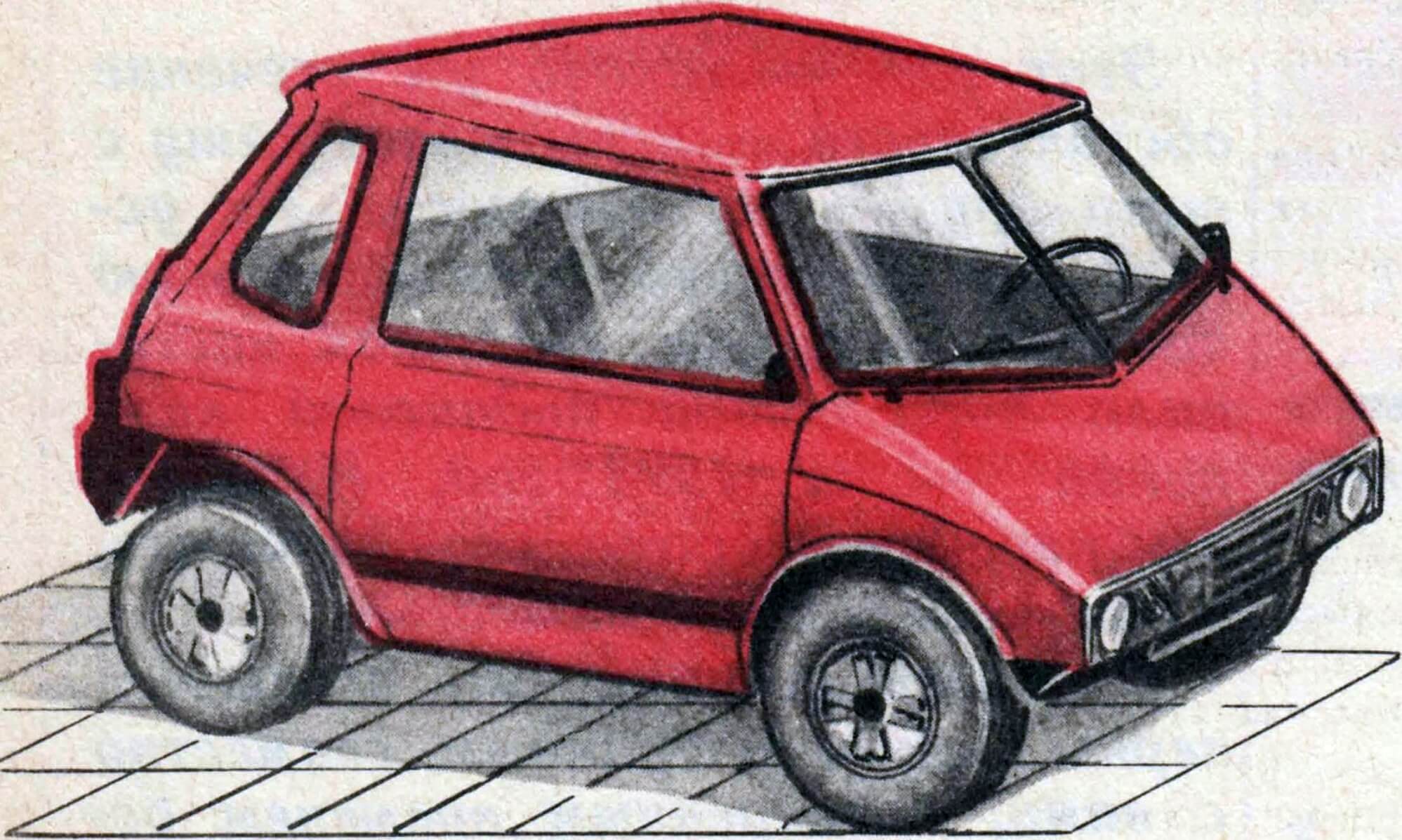

«Машина має бути надзвичайно простою, щоб її можна було побудувати, не вдаючись до складного верстатного обладнання; можливо легшою для того, щоб при двигуні порівняно невеликої потужності вона мала хороші динамічні характеристики; мати мінімальні зовнішні габарити; забезпечувати задовільний комфорт водію та його єдиному пасажиру; нарешті, машина обов’язково має бути недорогою у «домашньому виробництві» і мати привабливий зовнішній вигляд».

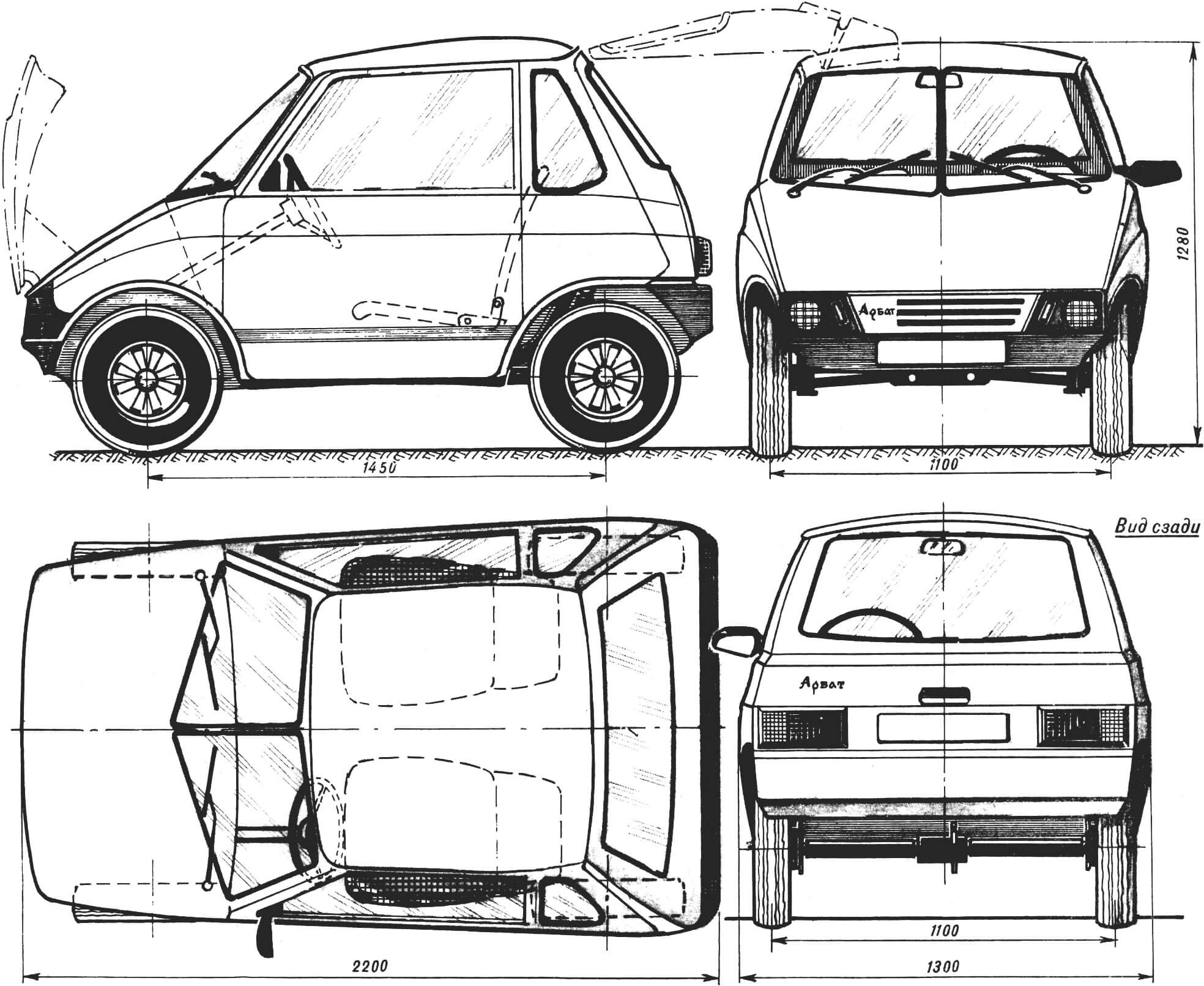

Ось, власне, і всі вимоги. Виходячи з них, поступово і створювався вигляд цього компактного і простого двомісного міського автомобіля, який згодом отримав назву «АРБАТ».

***

ВИБІР ДВИГУНА . Із задоволенням поставив би на свій автомобіль невеликий економічний чотиритактний двигун потужністю близько двадцяти сил, проте таких промисловість поки що не випускає. Довелося задовольнятися двигуном від «Тулиці» робочим об’ємом 200 см 3 і потужністю 14 л. с. Проте згодом я жодного разу не пожалкував про вибір. Простий, малошумний, досить потужний, надійний, та ще й оснащений стартером двигун — чого ще можна бажати для саморобки!

ВИБІР СХЕМИ ПЕРЕДАЧІ . Крутний момент від двигуна до задніх колес передається зазвичай у всіх машин через диференціал. З самого початку я вирішив відмовитися від цього важкого та громіздкого механізму, а щоб при поворотах не «жувало» гуму покришок — з’єднати колеса з двигуном через обгінні муфти. Щоправда, при цьому автомобіль позбавлявся заднього ходу та можливості гальмувати двигуном. Однак для надлегкого міського автомобіля, що експлуатується переважно у весняно-літньо-осінній період, це не так вже й важливо.

Конструктивно передача планувалася двоступінчастою. Від двигуна момент обертання повинен передаватися ланцюгом на проміжну центральну зірочку, закріплену на двосторонній роликовій обгінній муфті, а та – обертати півосі. На кінцях півосей ще дві проміжні зірочки, які втулочнороликовими ланцюгами з’єднуються із зірочками задніх коліс.

ВИБІР СХЕМИ КУЗОВА ТА РАМИ . Завдання це виявилося для мене особливо складним. Спочатку планував зварити плоску – як у карту – раму і встановити на неї виклеєний по болванці зі склотканини та епоксидної смоли кузов. Але така конструкція виходила невиправдано трудомісткою, складною, важкою, та й не надто міцною.

Справа не зрушувалася з місця, поки мені не спало на думку як жорстка основа кузова-каркаса скористатися двома старими дверима від автомобіля ВАЗ-2105. Використання як несучі елементи дверей автомобіля допомогло і при промальовуванні зовнішнього вигляду кузова машини – заклало основу її дизайну.

Два двері, з’єднані поперечними елементами, утворюють жорстку коробку – основу кузова. Щоправда, на моєму автомобілі ці двері своєї початкової функції не виконують: ні права, ні ліва не відчиняються, а водій і пасажир користуються єдиними справжніми дверима — задніми. Як виявилося, для молодіжного автомобіля таке компонування не тільки цілком допустиме, але й має свою перевагу: задні двері не зменшують жорсткості кузова, і, таким чином, можна суттєво зменшити масу автомобіля за рахунок відмови від двох масивних та міцних дверних коробів. Відкидаються задні двері догори — як у більшості сучасних автомобілів з кузовом типу «хатчбек». Відстань між сидіннями дозволяє проходити і водійське, і пасажирські місця. До того ж кожне крісло має шарнірну спинку, яка складається вперед і відкидається до бічної панелі.

ВИБІР ТЕХНОЛОГІЇ ВИГОТОВЛЕННЯ КУЗОВА . Для домашніх умов найбільш прийнятні виклеювання корпусу в матриці або йолопу. Однак обидва способи вимагають складного технологічного оснащення, зробити яке часом важче, ніж власне виклеювання. Роздуми та експерименти дозволили мені розробити ефективний безматричний спосіб виклеювання склопластикових панелей подвійної кривизни.

Тепер докладніше і по порядку про те, як зробити в умовах найпримітивнішої майстерні автомобіль, подібний до мого «Арбату». Як показали численні промальовки, для кузова цілком підійдуть двері практично будь-якого легкового автомобіля – зокрема широкі двері “Запорожців” будь-якої моделі. Мені ж, як уже згадувалося, дісталися двері «Жигуленка» ВАЗ-2105, які були у використанні.

Спочатку обидві двері я ретельно виставив на рівній підлозі і тимчасово з’єднав один з одним так, як вони виявляться на майбутньому автомобілі. Причому взаємна орієнтація їх, зрозуміло, була зовсім не тією, що на ВАЗ-2105: на Арбаті вони мають більший нахил до площини підлоги (всередину).

Далі заготовив три тонкостінних (1,5 мм) труби із зовнішнім Ø 50 мм і підігнав їх до нижніх частин дверей, одну спереду та дві ззаду: труби склали основу рами. А ще дві труби Ø 30 мм, що з’єднали верхні частини дверей, замкнули конструкцію – вийшла жорстка коробка-салон.

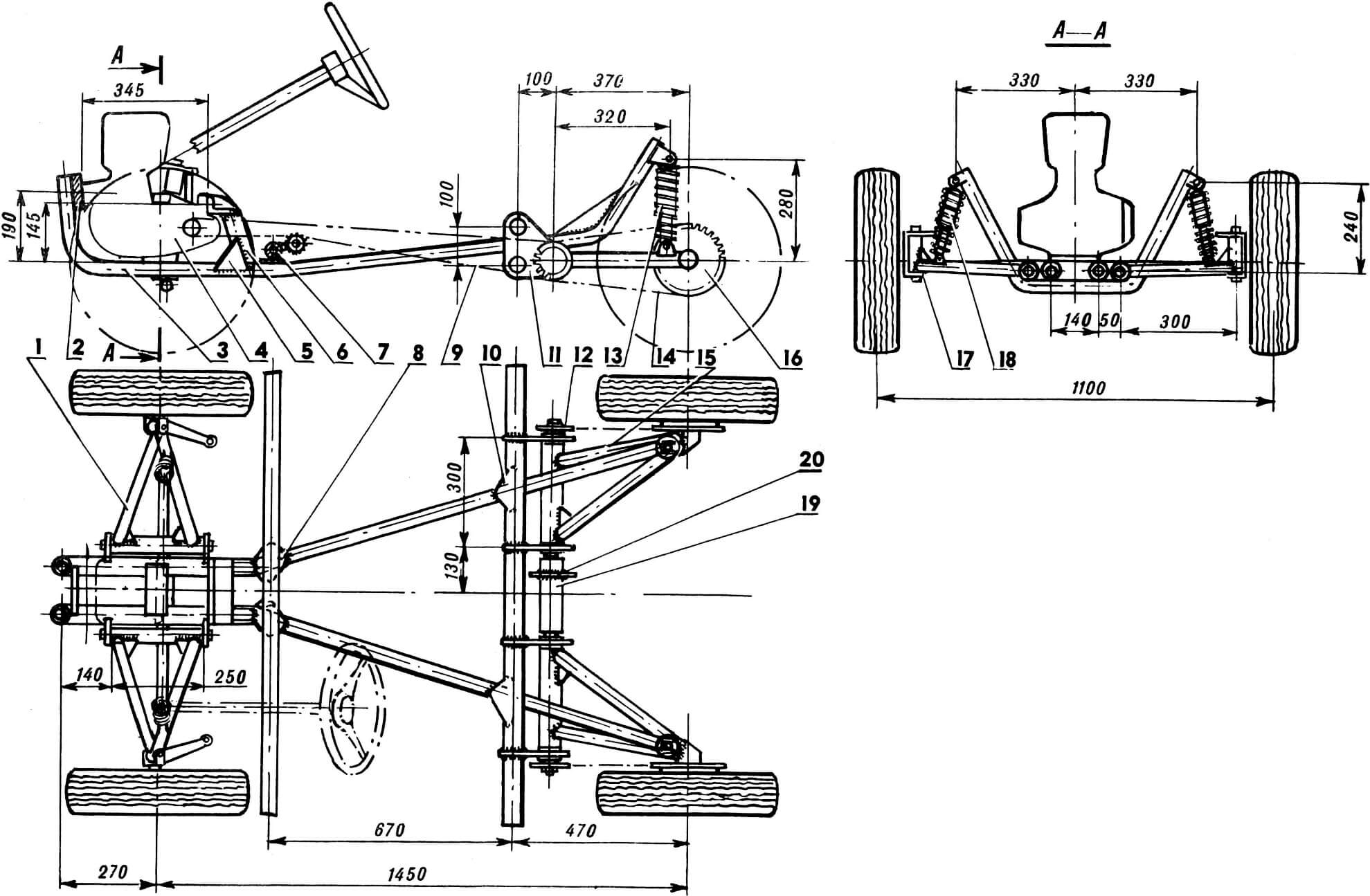

Тепер черга підвіски. У «Арбату» задні колеса підвішені на важелях, що подовжньо гойдаються, підресорених за допомогою амортизаторів мотоцикла «Іж-Планета» або «Іж-Юпітер». Кожен із важелів підвіски шарнірно закріплений у кронштейнах, вирізаних із п’ятиміліметрового сталевого листа та приварених до двох задніх труб коробки-салону. Гойдання – у фторопластових або бронзових втулках-вкладишах, закріплених на кронштейнах.

1 – важіль передньої підвіски, 2 – передній вузол кріплення двигуна, 3 – поздовжній лонжерон рами, 4 – двигун Т-200, 5 – підсилювальна косинка, 6 – задній кронштейн кріплення двигуна, 7 – передня поперечина рами 10 – підсилювальна косинка, 11 – кронштейн, 12 – бічна проміжна зірочка, 13 – амортизатор, 14 – ланцюг, 15 – важіль задньої підвіски, 16 – зірочка заднього колеса, 17 – поворотна вилка, 18 – амортизатор 1 центральна проміжна зірочка.

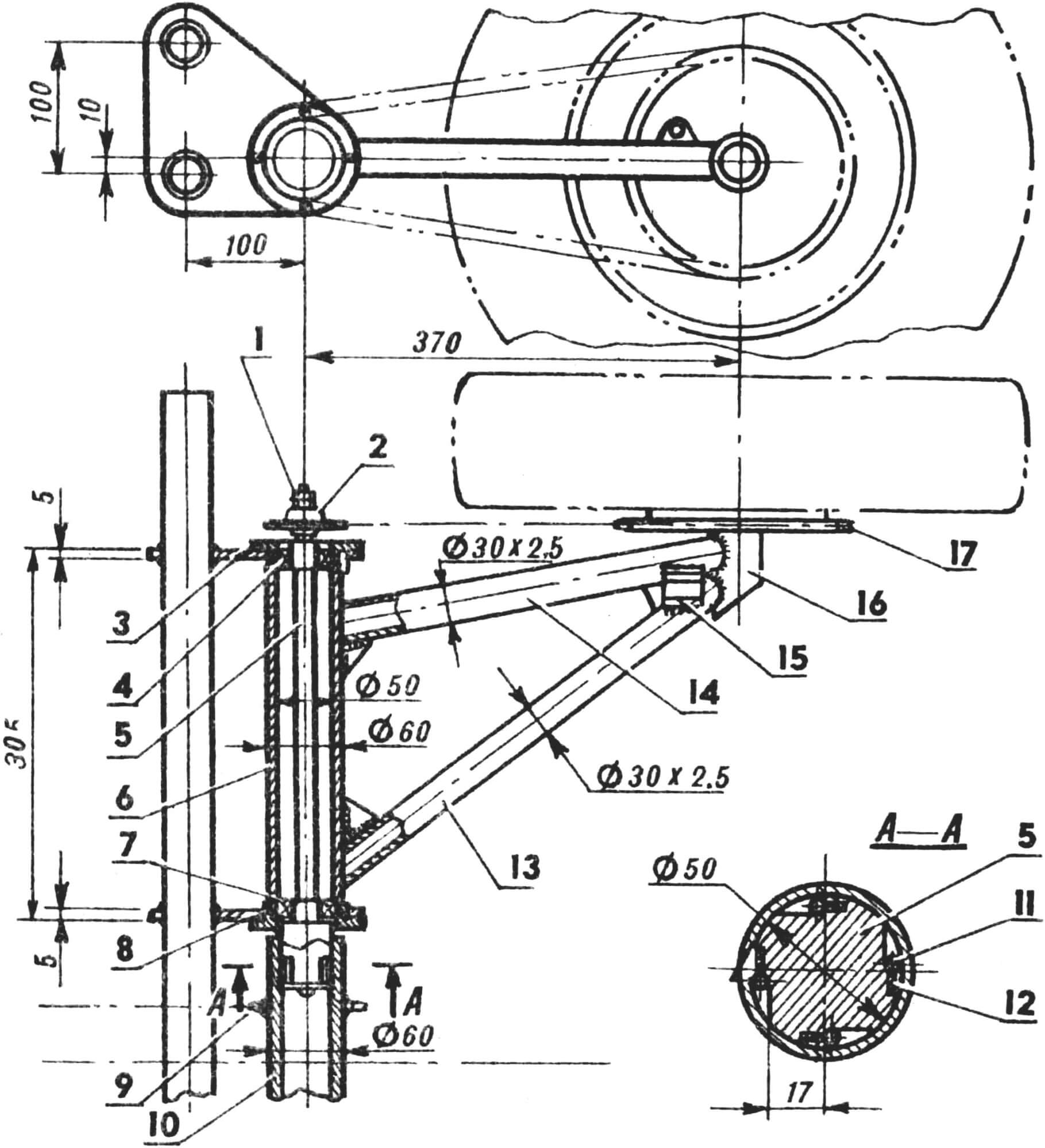

Щоб уникнути ривків у трансмісії, проміжні вали та вісь гойдання задніх коліс поєднані: усередині кожного з трубчастих поперечних елементів задньої підвіски проходять проміжні вали, що обертаються у підшипниках №204. З зовнішнього боку кожного з валів гвинтовими шпонками закріплена зірочка, з внутрішньої вали об’єднані двосторонньою обгінною муфтою.

Сама обгінна муфта є сталевою втулкою з привареною до неї зірочкою. Відповідна частина муфти – це внутрішні частини проміжних валів, на яких профрезеровані уступи та просвердлені глухі отвори під пружини.

Супутня технологічна порада: щоб проміжні вали розташовувалися суворо співвісно, кронштейни підвіски найкраще приварювати, посадивши їх на трубу відповідного діаметра.

1 – гайка і контргайка кріплення проміжної зірочки, 2 – проміжна зірочка, 3 – підшипник ковзання важеля підвіски, 4 – підшипник кульковий (№ 205), 5 – вал проміжної зірочки, 6 – корпус важеля – 2 підшипник кульковий 9 – проміжна центральна зірочка, 10 – корпус обгінної муфти, 11 – ролик обгінної муфти, 12 – пружина, 13 – внутрішня труба важеля підвіски, 14 – зовнішня труба важеля підвіски, 15 – кронштейн-вілка амортизатор7 зірочка.

Важелі задньої підвіски зварені з двох відрізків труб Ø 30X2 мм та труби Ø 52X4 мм. Вісь заднього колеса виточується за зразком і подобою осі моторолера “Турист” або “Тулиця”.

Поздовжні лонжерони рами зігнуті за допомогою трубогибу з попереднім набиванням труб просіяним піском. До поперечних балок вони приварюються з використанням косинок, що підсилюють, зі сталевого листа товщиною 2 мм. Задні та передній вузли під кріплення двигуна бажано встановлювати «за місцем» — із попереднім припасуванням кронштейнів, фіксацією їх на двигуні, прихваткою кількома точками зварювання і після зняття двигуна — остаточним приварюванням пластин і кронштейнів. Так само слід приварювати вилки, в яких встановлюються амортизатори задньої підвіски.

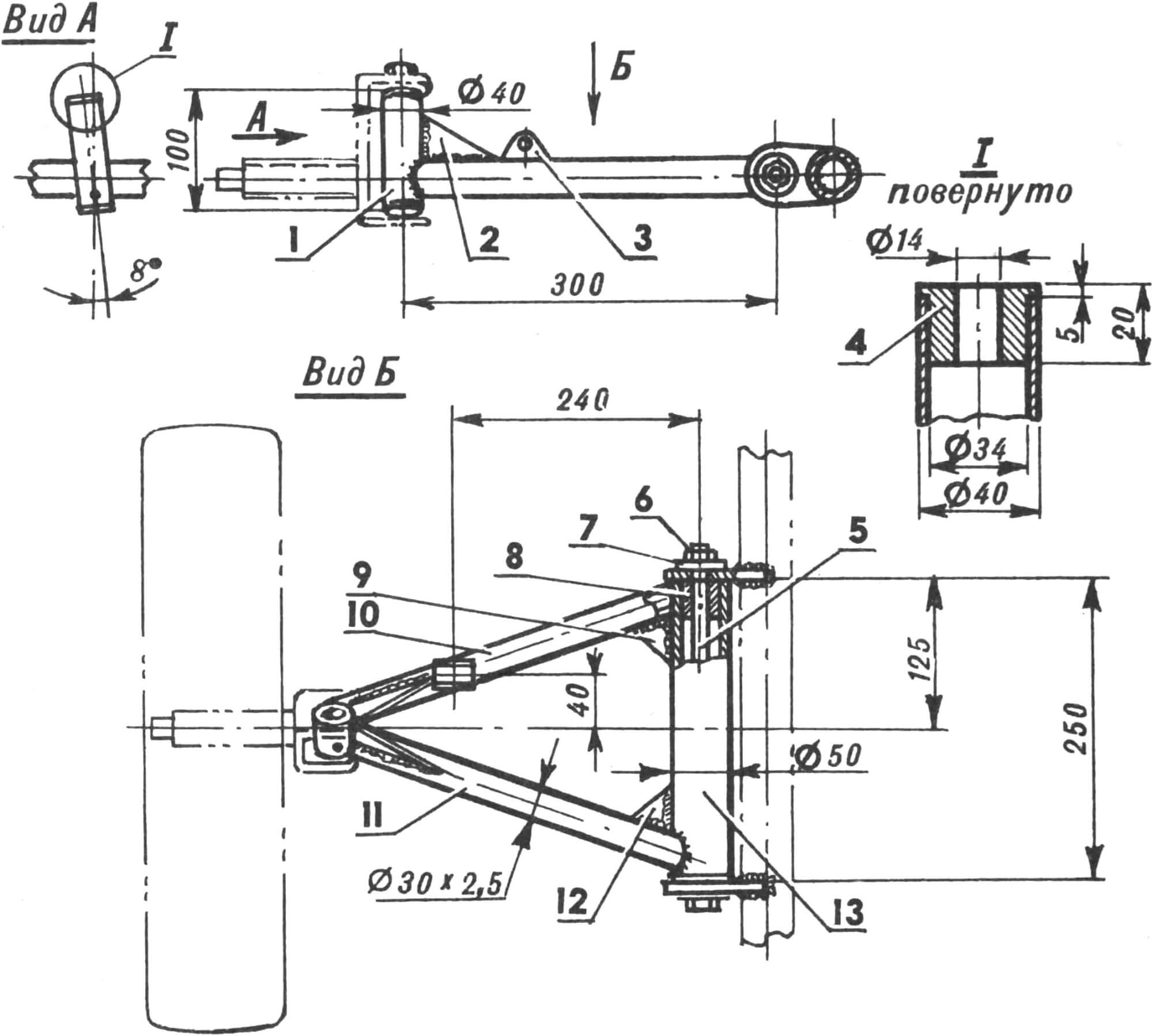

1 – шарнір поворотної вилки колеса, 2 – косинка, 3 – кронштейн-вилка амортизатора підвіски, 4 – бронзова втулка, 5 – вісь качалки, 6 – гайка осі підвіски, 7 – шайба, 8 – бронзова втулка, 9 – косинка труба важеля, 12 – косинка, 13 – корпус важеля.

Передня підвіска машини – з важелями, що поперечно гойдаються, і подрессориванием амортизаторами мотоциклетного типу. Кронштейни важелів підвіски аналогічні заднім; правда, приварюються вони до поздовжніх лонжеронів рами. Шарніри підвіски оснащуються вкладишами – бронзовими або фторопластовими.

Рейковий кермовий механізм – від мотоколяски СЗД. Поворотні вилки вирізані з відрізків сталевого швелера разом із поворотним важелем. Передні півосі точені, їх розміри та конфігурація повинні відповідати штатним осям моторолера. До поворотних вилок вони кріпляться зварюванням, як показано на малюнках. У нерухомі кулаки запресовані бронзові (можна й фторопластові) втулки. Ось довгий болт, посаджений щільно у вилку і по ковзаючій – у втулки кулаків.

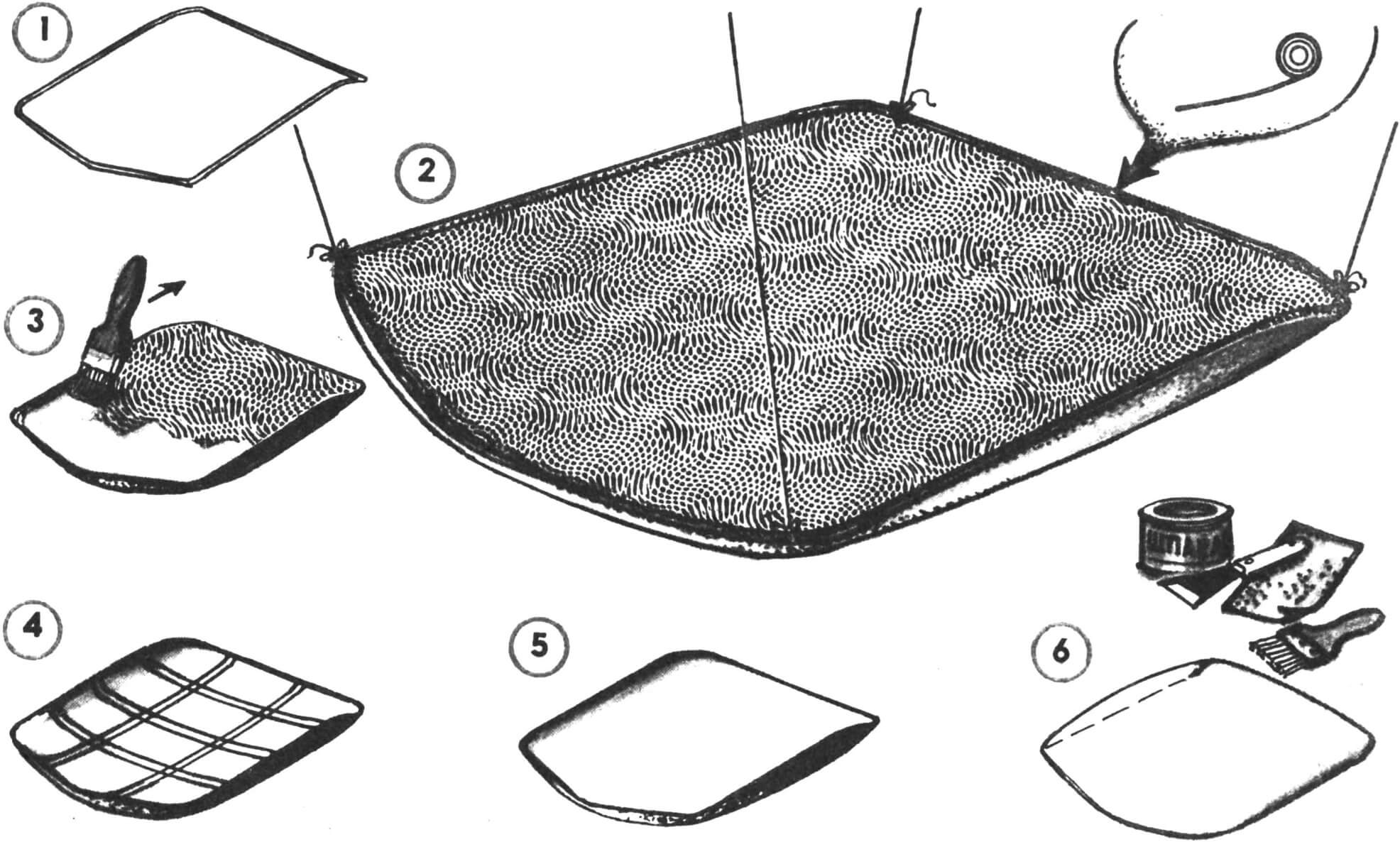

Трохи про технологію виготовлення склопластикових панелей для кузова. У принципі, вона нескладна. Насамперед із дюралюмінієвої або сталевої труби відповідного діаметра (10…15 мм) згинається рама, що є точним контуром майбутньої панелі, і ретельно підганяється по лінії її роз’єму з іншими панелями кузова. Далі рама закріплюється горизонтально (наприклад, підвішується на чотирьох відрізках міцного шпагату до стелі) і до неї приклеюється «Моментом» або прихоплюється нитками полотнище склотканини. Бажано для цієї мети використовувати якомога товстішу тканину — наприклад, склорогогожку. Ця операція дуже відповідальна, тому раджу вам не пошкодувати на неї часу. Справа в тому, що тканину на рамці слід закріплювати не втугу, а так, щоб вона злегка провисла та утворила опуклу поверхню подвійної кривизни. Бажано контролювати себе шаблонами — особливо коли йдеться про такі великі панелі, як дах або кришка капота. Підтягуючи або послаблюючи натяг матеріалу, можна досягти запланованої кривизни — адже сила тяжіння в союзі з силою натягу розташує тканину так званими «ланцюговими лініями».

1 – виготовлення трубчастої рами, 2 – вивішування рами і примітування до рами тканинної основи, 3 – нанесення на тканину епоксидної смоли, 4 – приклеювання пінопластового заповнення, 5 – обклеювання тканиною на епоксидній смолі, 6 – оздоблювальні ґрунти.

Тепер слід розвести епоксидну смолу з затверджувачем у співвідношенні, вказаному в інструкції, що додається до упаковки, а потім розбавити ацетоном так, щоб її консистенція давала можливість скористатися пульверизатором. Перше «обприскування» має бути таким, щоб склотканина лише злегка зволожилася. Змочена смолою тканина може втратити задану форму, тому постарайтеся за час, поки епоксидка остаточно не затверділа, внести деякі корективи у форму майбутньої панелі.

Якщо виникне необхідність створити на панелі ребра або зіги, це треба врахувати при підготовці каркаса, ввівши в нього зсередини плавно вигнуті рейки (якщо ребро передбачається опуклим), або натягнувши зовні одну або кілька ниток (якщо необхідна увігнутість).

Коли перший шар частково заполімеризується (це відбудеться через 4-6 год), нанесіть на тканину ще один, і, якщо після цього всі пори тканини виявляться закритими, наносите наступні шари нормальної консистенції смолою, не розводячи її ацетоном.

Після цих операцій оболонка набуває, як правило, міцності, цілком достатньої для того, щоб перейти до наступного етапу – обклеювання панелі зсередини пінопластом.

Заготуйте пінопластову “соломку” – рейки перетином 15X30 мм. Для цього підійде будівельний або пакувальний пінопласт. Нарізати його на рейки найкраще розжареною електрострумом ніхромової струною.

Акуратно обклейте «соломкою» начинку панелі. Бажано при цьому спочатку закріпити дві-чотири рейки, а коли епоксидка затвердіє, приклеїти решту. На завершення пінопластова поверхня вирівнюється та обклеюється шаром склотканини.

Кріпити такі панелі легко за труби каркаса, що є міцною і жорсткою відбортуванням – для цього в трубці засвердлюються отвори і в них нарізається різьблення. Загортати в них гвинти кріплення бажано також на епоксидному клеї.

Стельова панель зсередини обтягується декоративним матеріалом – тканиною, дерматином або штучною шкірою.

Вказаним способом можна виклеїти практично всі панелі кузова – у тому числі і задні двері, і капот, і крила, і бічні панелі. По болванці формувалась лише передня частина досить складної форми та задній бампер.

Вирівнювання панелей – епоксидною шпаклівкою. Якщо купити її не вдасться, замішайте епоксидку із зубним порошком або тальком. Остаточне оздоблення – синтетичною емаллю гарячої сушіння.

Сидіння в “Арбаті” саморобні. Кожне є каркас з дюралюмінієвих труб (від «розкладачки»), обтягнутий полівінілової трубкою. Крісло такого типу має хороші амортизуючі властивості і має дуже малу масу. Як уже згадувалося, спинка кожного крісла може відкидатися вперед, а все сидіння повертатися на шарнірі до борту салону. Така його конструкція дозволяє порівняно легко потрапляти до салону та виходити з нього через єдині двері.

Підлога в салоні викроєна з алюмінієвого листа. Поблизу поздовжньої осі на підлозі закріплюється кожух, усередині якого проходить втулочно-роликовий ланцюг трансмісії.

Паливні баки (їх два) розташовуються безпосередньо над двигуном, у районі так званого торпедо. Місткість баків 10 л – цього цілком достатньо для міської їзди. Заливні горловини заховані під капот. Зручно скористатися баками заводського виготовлення, наприклад, від мопеда «Рига-11».

Приладова панель укомплектована штатним моторолерним спідометром, контрольною лампою включеного запалювання та повторювачами покажчиків повороту та стоп-сигналу. Змонтовані там і перемикачі світла фар, вмикачі покажчиків повороту та моторолерний замок запалювання.

Насамкінець слід зазначити, що автомобіль вийшов, на мою думку, вдалим — динамічним, досить легким, у міру швидкісним, економічним. У всякому разі, на вулиці я почуваюся водієм не тихохідної інвалідної мотоколяски, а досить «шустрого» автомобіля. Думаю, що серед читачів «М-К» знайдуться охочі відтворити конструкцію мого «Арбату» — тільки, будь ласка, не повторюйте «дослівно». На своїх помилках ви все-таки чогось навчитеся, а на моїх навряд. Та й я б сьогодні не спроектував цю машину в тому вигляді, в якому представив її на сторінках журналу. Але це вже міркування про майбутнє.

Н. ІОНОВ, інженер