У журналі «Моделіст-конструктор» № 2 за 1989 рік був опублікований матеріал А. Бакланського з м. Кременчука Полтавської області про мікромельницю, яку він сконструював для свого домашнього господарства.

Ця публікація підштовхнула мене до того, щоб теж виготовити подібний агрегат для тих же цілей. Тільки ось продуктивність апарата А. Бакланського мене не задовольняла — до того часу животини на подвір’ї було вже чимало, а до всього планував поголів’я тварин і птиці збільшити ще. Тому одразу, ще «в прикидках», задумав зробити потужніший механізм.

Більшість робіт з виготовлення агрегата — зварні; верстатних робіт небагато, використані й деталі заводського виготовлення.

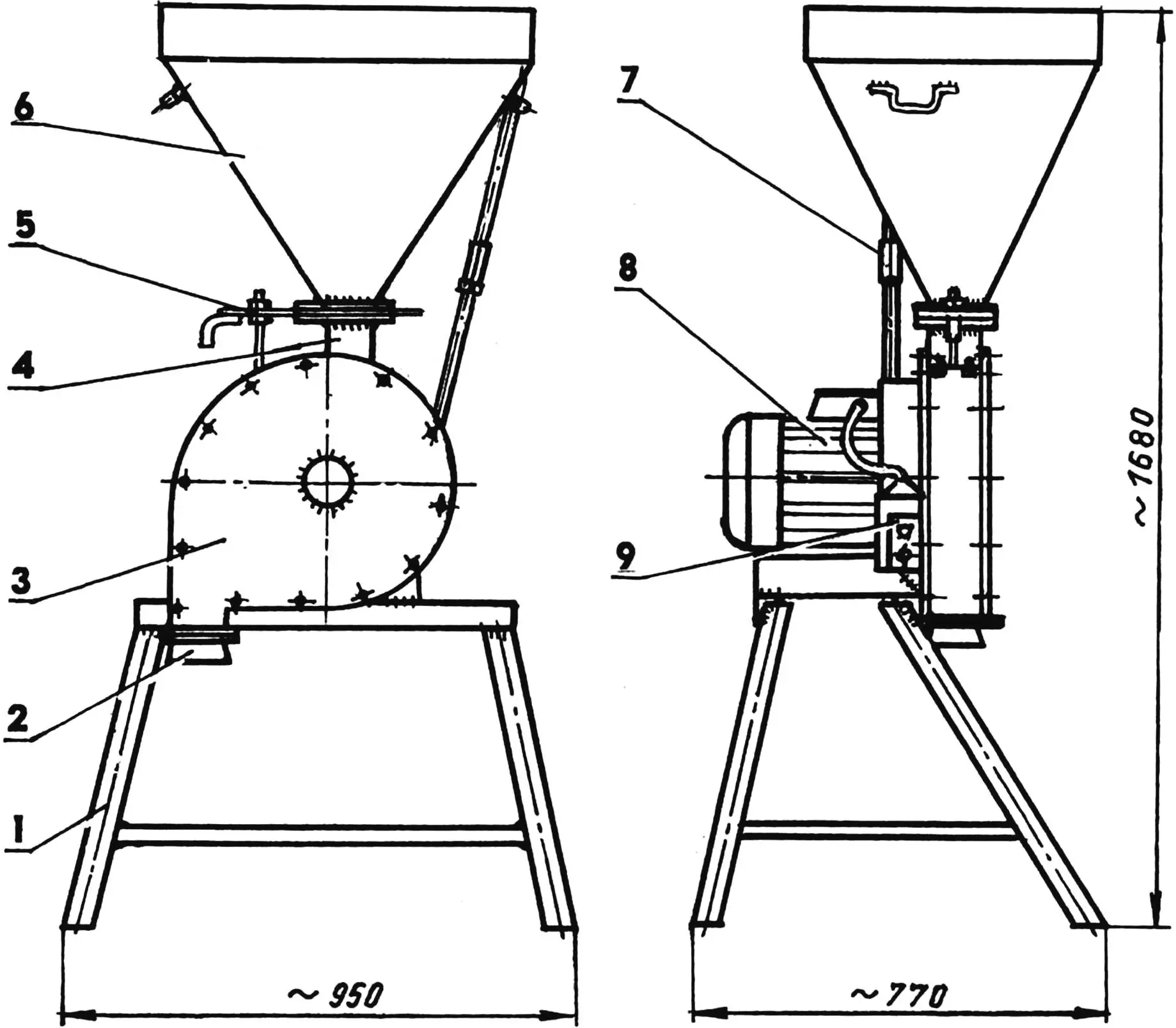

Основні вузли моєї млини, як і в інших подібних агрегатів: рама-підставка, корпус, бункер, робочий орган (ротор з молотками) та електродвигун.

1 — рама; 2 — випускний патрубок (Ст3, лист s2,5); 3 — корпус зернодробарки (кожух вентилятора); 4 — горловина; 5 — засувка; 6 — бункер (Ст3, лист s2,5); 7 — упор (труба 1/2″); 8 — електродвигун (N = 7,5 кВт); 9 — блок управління

Електромотор потужністю 7,5 кВт, 3000 об/хв працює від мережі напругою 380 В. У схемі підключення двигуна до мережі використано автоматичний вимикач на 16 А. Потужний електромотор забезпечує й високу продуктивність: розтягувати час на цю роботу не має сенсу — задоволення від неї нижче середнього.

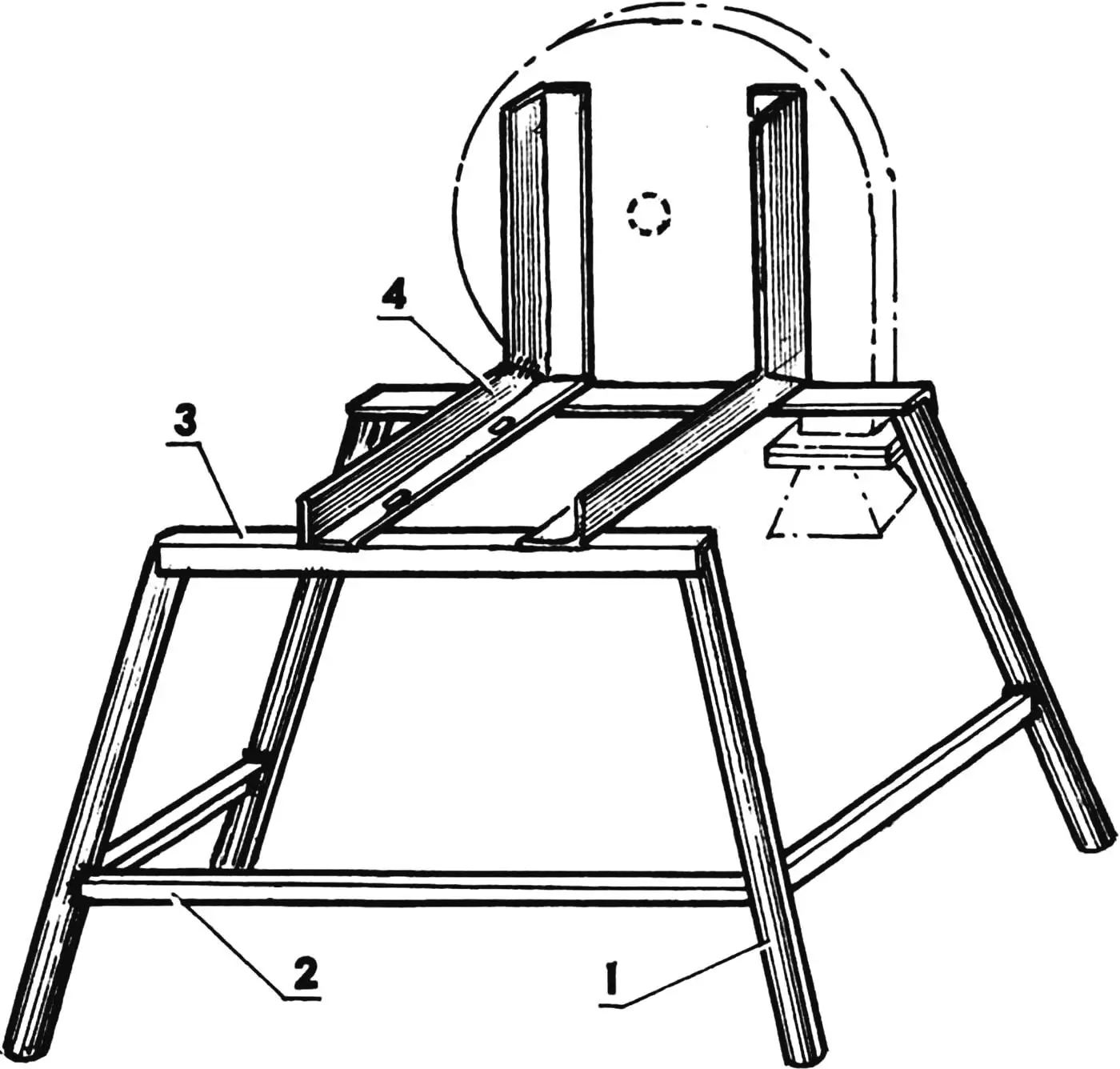

Перш за все зварив раму-підставку висотою трохи більше довжини стандартного мішка, а зверху до неї (полицями всередину, тобто один до одного) приварив пару Г-подібних кронштейнів. Чотири стійки рами — з півторадюймових водопровідних труб, три нижніх царги та дві верхніх — з куточка 30×30 мм. Кронштейни — з куточка 70×70 мм. Щоб надати їм Г-подібну форму, в одній з полиць зробив виріз у формі прямокутного рівнобедреного трикутника, потім заготовку загнув і стик у місці розрізу полиці заварив. Для жорсткості в кутах кронштейнів приварив ще косинки зі сталевого 2,5-мм листа. Відстань між кронштейнами — за розміром лапок електродвигуна. У нижніх полицях їх горизонтальних гілок за отворами в лапках виконав відповідні отвори для кріплення електродвигуна.

До вертикальних гілок прихватками приварив корпус, направивши його випускний патрубок вниз і забезпечивши соосність центрального отвору корпусу з валом електродвигуна. Для цього на вал надів технологічну втулку з зовнішнім діаметром 30 мм і сумістив її з отвором у кожусі. Корпус-кожух (равлик) — від списаного вентилятора парової установки. Крильчатку з нього за непотрібністю видалив, а всмоктувальне вікно знімної бічнини заварив, наклавши внахлест латку зі сталевого листа товщиною 2,5 мм. Бічнина кріпиться до обечайки тринадцятьма болтами М6.

1 — ніжка (труба 1 1/2″, 4 шт.); 2 — нижня царга (сталевий куточок 30×30, 3 шт.); 3 — верхня царга (сталевий куточок 30×30, 2 шт.); 4 — кронштейн (сталевий куточок 70×70, 2 шт.)

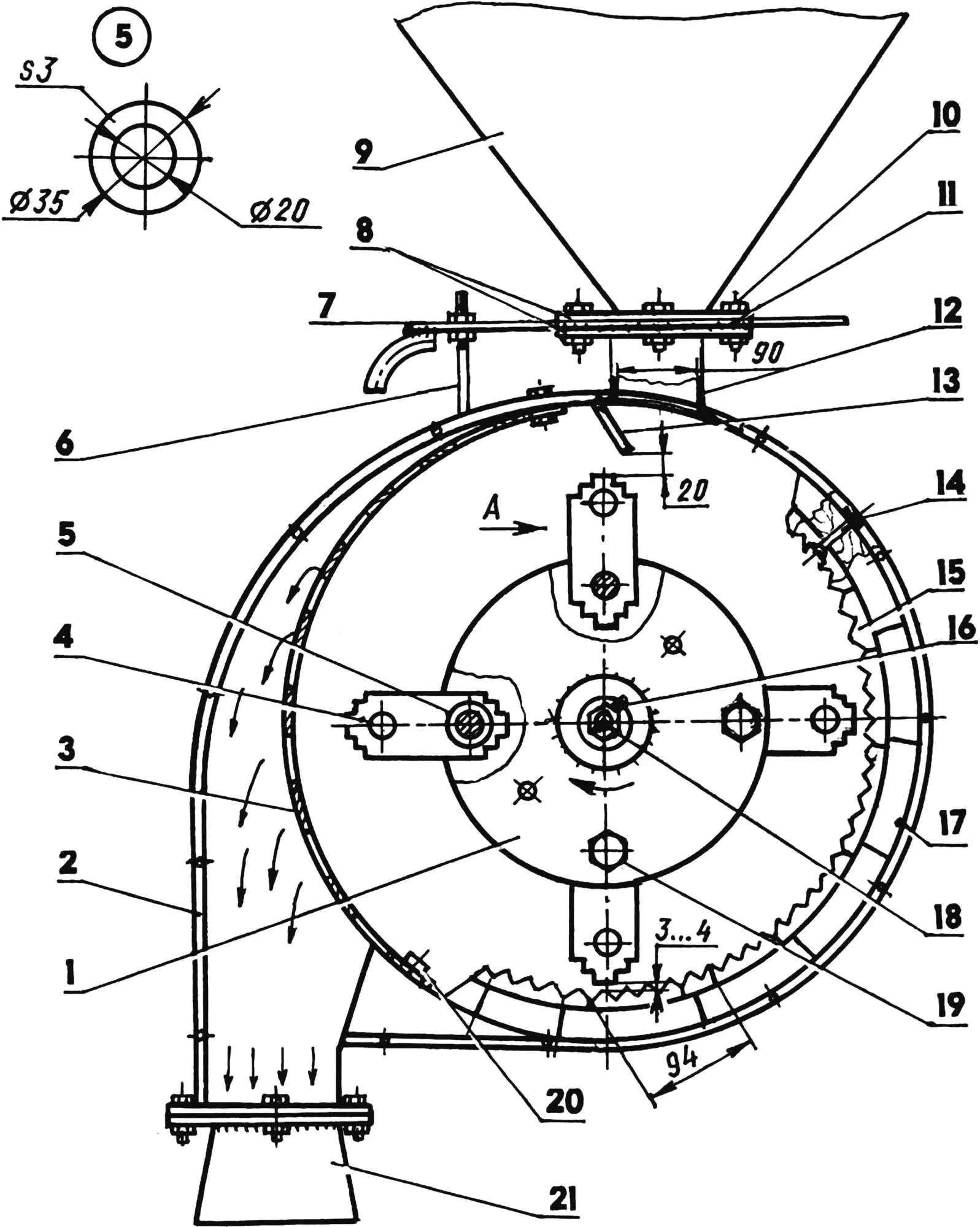

У верхній частині обечайки корпусу вирізав вікно під горловину бункера розмірами 90×50 мм, причому одна його коротка сторона знаходиться над віссю вала електродвигуна (і ротора). Вздовж цієї сторони на всю ширину обечайки приварив під кутом у бік вікна невелику напрямну майданчик-козирок. Тут же, зсередини, отвір вихідного патрубка від козирка до ребра, утвореного стінкою патрубка та обечайкою, прикрив знімним ситом, прикріпивши його двома болтами М8 з кожного кінця до обечайки. Полотно сита розмістив при цьому по дузі окружності обечайки. Протилежну половину обечайки оснастив «деками» — ребристими (з одного боку) чавунними плитками. «Деки» використав від промислової млини — вибрав зі старих більш-менш незношені. Але для моєї дробарки вони не підходили за розмірами: занадто широкі та довгі з великим радіусом вигину. Тому їх довелося переколоти на частини, а з частин вирізати невеликі хороші часточки довжиною 94 мм, щоб їх можна було укласти по окружності обечайки. Перед встановленням на місце в кожному шматочку («деці») просвердлив по два отвори під болт М6, з потайною головкою. Потім, підклавши дубові прокладки між «деками» та обечайкою, до останньої прикріпив деталі болтами М6, попередньо просвердливши відповідні скрізні отвори, використавши кожну «деку» як кондуктор. В результаті половина обечайки була облицьована «деками». Відстань між кінцями молотків та верхівками «дек» намагався витримати в межах 3 — 4 мм. З часом «деки» зношуються (не від зерна, а від твердих домішок: можуть потрапити туди навіть гайки та болти), максимально ж допустимий зазор — близько 10 мм.

До горловини та вихідного патрубка приварив по фланцю для приєднання до першої завантажувального бункера, а до другого — випускного наконечника. Відповідні фланці приварив до бункера та наконечника. Всі згадані деталі виконані з однакового матеріалу (сталевого листа товщиною 2,5 мм). Отвори для болтів у фланцях свердлив, зібравши фланці в пакет і трохи прихвативши зварюванням одну деталь до іншої.

Зверху до стінок бункера по периметру ззовні приварив невисокі вертикальні прямокутні борти-окантовки, а з боків — пару ручок, вигнутих зі сталевого прутка. Між бункером та горловиною вмонтував затвор: дві поздовжні пластини з заслінкою між ними. У заслінці прорізав напрямний паз та вікно розмірами 90×50 мм (таке ж, як у обечайці) для регулювання подачі зерна з бункера в дробарку. Між бункером та корпусом дробарки встановив розбірну підпірку з півдюймової труби.

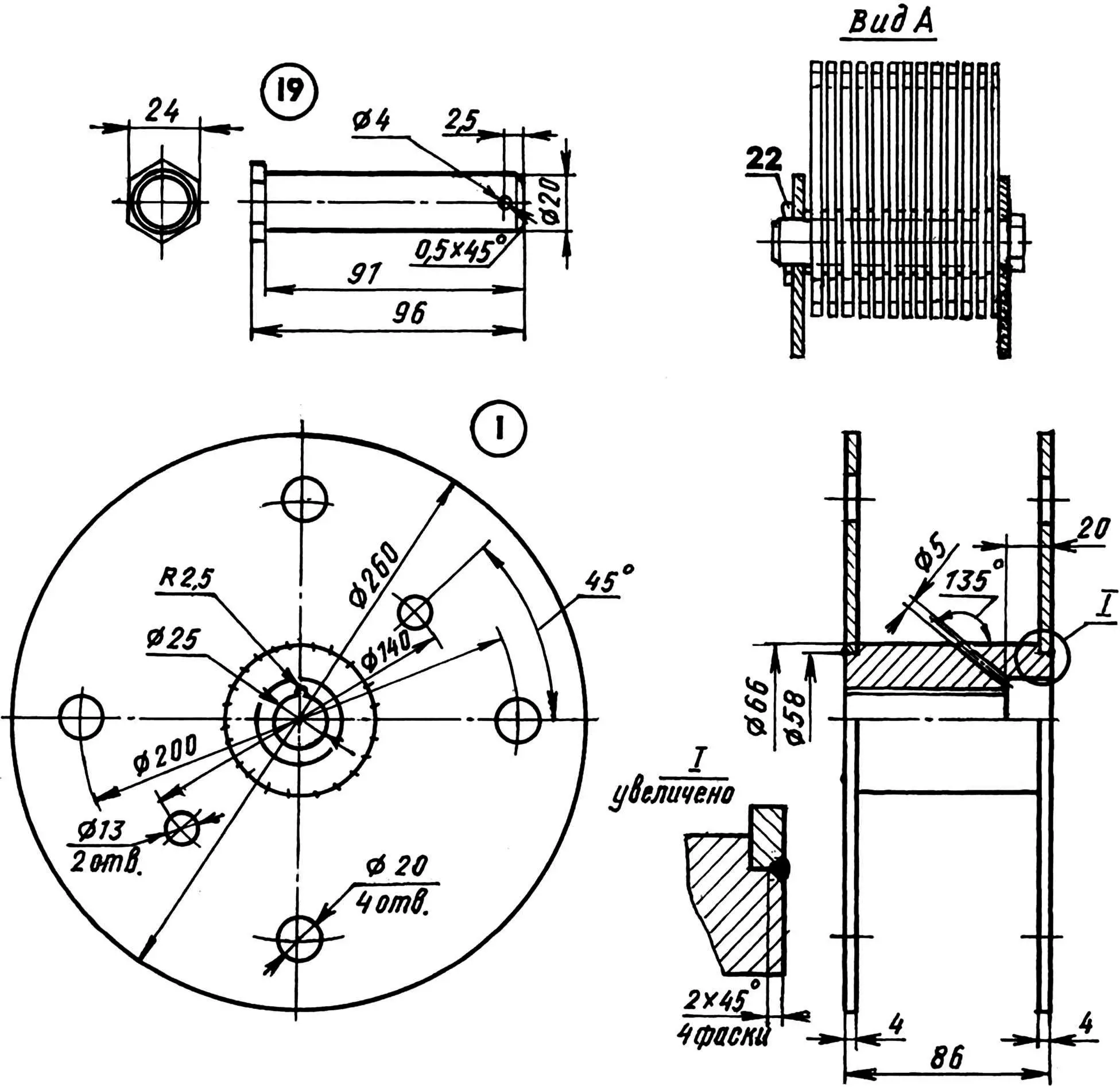

Найвідповідальніший і складний вузол у моїй дробарці — ротор-котушка з молотками. Молотки — стандартні, взяті від серійного виробу, а ротор — саморобний, зварний, у формі котушки. Втулку котушки виточив зі сталевої болванки діаметром 70 та довжиною близько 180 мм. Така довжина необхідна для того, щоб заготовку можна було затиснути в патроні верстата і виточити деталь без перевстановлення. Шпонковий паз у втулці зробив наступним способом: вставив у отвір підходящу (за діаметром отвору) сталеву заглушку і на стику деталей свердлом діаметром, рівним ширині шпонкового паза на валу електродвигуна, виконав отвір. Після цього заглушку з втулки вибив.

Диски-щоки виготовив зі сталевого листа товщиною 4 мм, зробивши в кожному з них, крім необхідних отворів (одного — для вала та чотирьох — для осей молотків), ще два діаметром 13 мм, щоб під’єднувати болтами знімач (для ремонту), встановив їх на проточках на кінцях втулки та приварив. Пальці виточив з підходящого шестигранника, шайби — з «кругляка». Товщина шайби така ж, як і у молотка, — 3 мм. Після цього виконав збірку вузла, чергуючи шайби та ножі при встановленні їх по 13 комплектів на кожному пальці в роторі. При цьому на одному пальці збірку починав з встановлення шайби, а на наступному — з встановлення ножа. Пальці з ножами та шайбами в роторі застопорив шплінтами.

Ротор насадив безпосередньо на вал двигуна і піджав його гвинтом М12х1,25 з шайбою, ввернутим у попередньо виконаний відповідний отвір у торці вала. Сам гвинт застопорив наступним чином: з центру його головки під кутом 45° до її площини просвердлив отвір діаметром 5 мм з продовженням його в тіло втулки, а потім у отвір вставив шматочок дроту від електрода. Після встановлення робочих органів у корпусі закрив його кришкою.

Обертання ротора з молотками спочатку передбачав проти годинникової стрілки (за ходом «равлика» — козирок теж був приварений з іншого боку вікна). Але при спорожненні бункера частина зерна вилітала назад з камери через бункер у різні боки. Це мене розчарувало. Став шукати причину та вихід з цього становища — змінив напрямок обертання ротора, просто помінявши фази електроживлення мотора, козирок переварив на іншу сторону вікна, і справа пішла. Навіть коли в порожній бункер закидаєш жменю зерна — воно без проблем всмоктується всередину камери і повністю переробляється.

1 — ротор (сталь 45); 2 — корпус (від промислового вентилятора); 3 — сито (від серійної млини); 4 — молоток (від серійної млини, 52 шт.); 5 — шайба (сталь 45, круг Ø35); 6 — обмежувач ходу засувки (болт М14 з двома гайками); 7 — засувка (Ст3, лист s2,5); 8 — фланці (Ст3, лист s2,5, 4 шт.); 9 — бункер (Ст3, лист s2,5); 10 — болт М10 (12 шт.); 11 — дистанційна пластина (Ст3, лист s3, 2 шт.); 12 — горловина (Ст3, лист s2,5); 13 — козирок (Ст3, лист s2,5); 14 -— болт М5 з потайною головкою (за потреби); 15 — «дека» (за місцем); 16 — шпонка; 17 — підкладка (дуб); 18 — гвинт M12x1,25; 19 — палець (сталь 45, шестигранник s24, 4 шт.); 20 — болт М6 кріплення сита (4 шт.); 21 — випускний наконечник (Ст3, лист s2,5); 22 — шплінт; отвір Ø5 у роторі свердлити спільно з гвинтом M12x1,25 після кріплення на валу двигуна.

Для дроблення зерна на корм худобі встановлюю сито з великими отворами (7 мм). Для отримання хлібного борошна з висівками ставлю сито з отворами 2 мм. Після цього дружина ще просіює борошно через сито з комірками близько 1 мм. Час перевстановлення сит — 15 — 20 хв.

У дробарці мелю й велике зерно (кукурудзу), і дрібне (навіть просо), тільки в останньому випадку заслінку відкриваю на третину. А ось при дробленні вівса сито знімаю зовсім — при перемолі він перетворюється на ватоподібну масу. На дробарці перемалюю навіть сухий конюшину та сіно (для підгодівлі молодняку), підсипаючи їх разом із зерном. Потрапляючі в зерні бур’яни: головки осоту, лобода, солома та цілі колоски — все це подрібнюється вщент і йде в справу.

Завантаження зерна в бункер здійснюю поки вручну, хоча є задумка механізувати й цю операцію.

Продуктивність зернодробарки визначав за об’ємом засипаного зерна (5 відер). Так ось, кукурудза перемалюється за 35 сек, пшениця — за 40, ячмінь — за 50, вівес — за 1 хв 35 сек. Якщо перерахувати на масу, то виходить у середньому 1 кг на секунду.

За п’ять років експлуатації агрегат не підводив. Правда, молотки вже повертав, а зараз переставив їх іншим кінцем.

Ще одна немаловажна обставина — втрат практично немає. Коли я молов зерно на «колгоспній» млині, то з 10 мішків зерна отримував 9,5 мішка дробленки. Тепер з цього ж об’єму — 11,5 — 12 мішків.

В. ПРОНІН