Система запалювання мотоцикла «Дніпро» МТ-10, незважаючи на наявність відцентрового регулятора випередження кута запалювання, не відповідає сучасним вимогам до подібних пристроїв, оскільки регулятор здатний діяти лише в невеликому діапазоні обертів.

Значно ефективніша (зокрема, і надійніша в експлуатації) безконтактна електронна система запалювання з автоматичним регулюванням кута випередження. В основу моєї конструкції покладено схему, опубліковану в книзі І. З. Моргулєва та Е. До. Соніна «Напівпровідникові системи запалювання» (М., «Енергія», 1972).

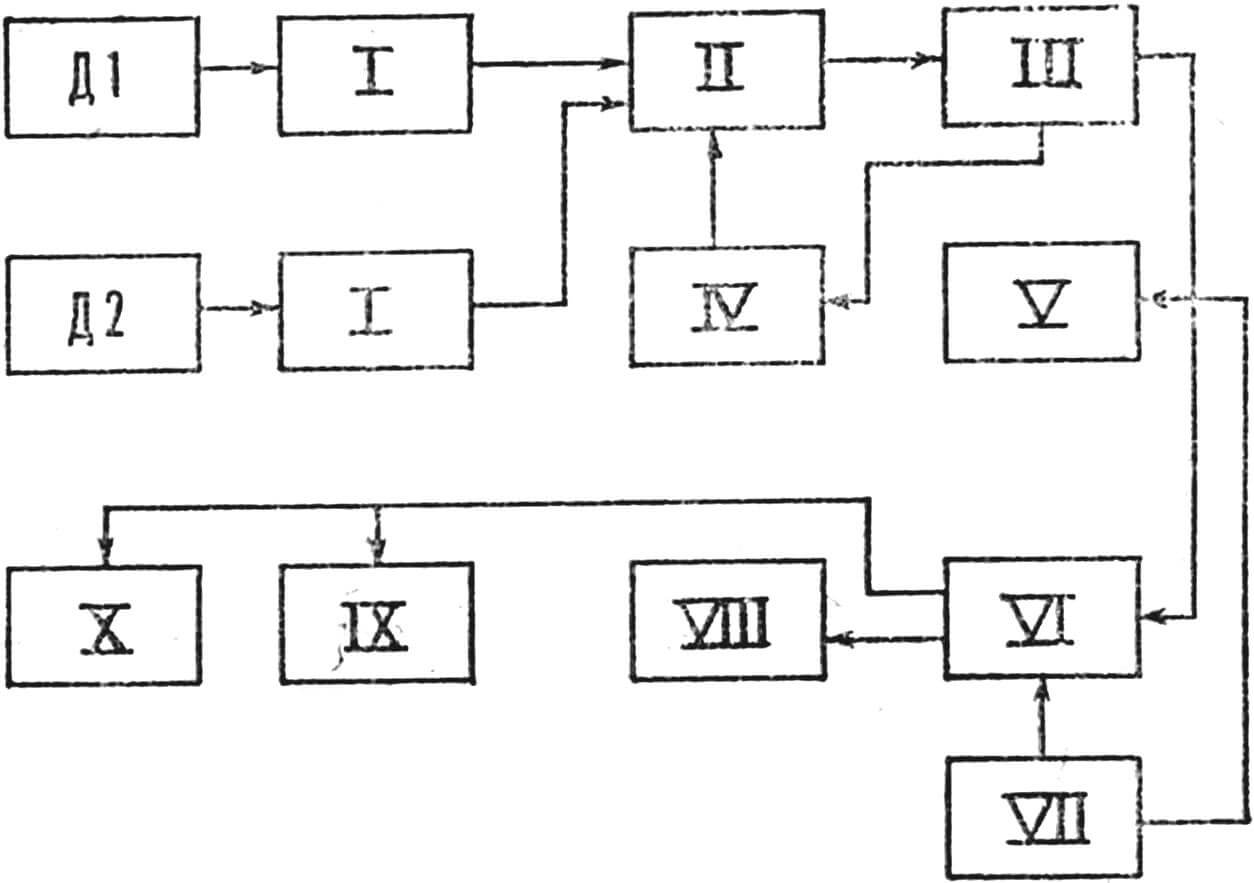

Д1, Д2 – датчики, I – підсилювач-формувач, II – пристрій затримки, III – формувач, IV – вузол управління затримкою, V – терморегулятор, VI – тиристорний підсилювач потужності, VII – перетворювач напруги, VIII – котушка запалювання, IX – стробоскоп, X – тахометр.

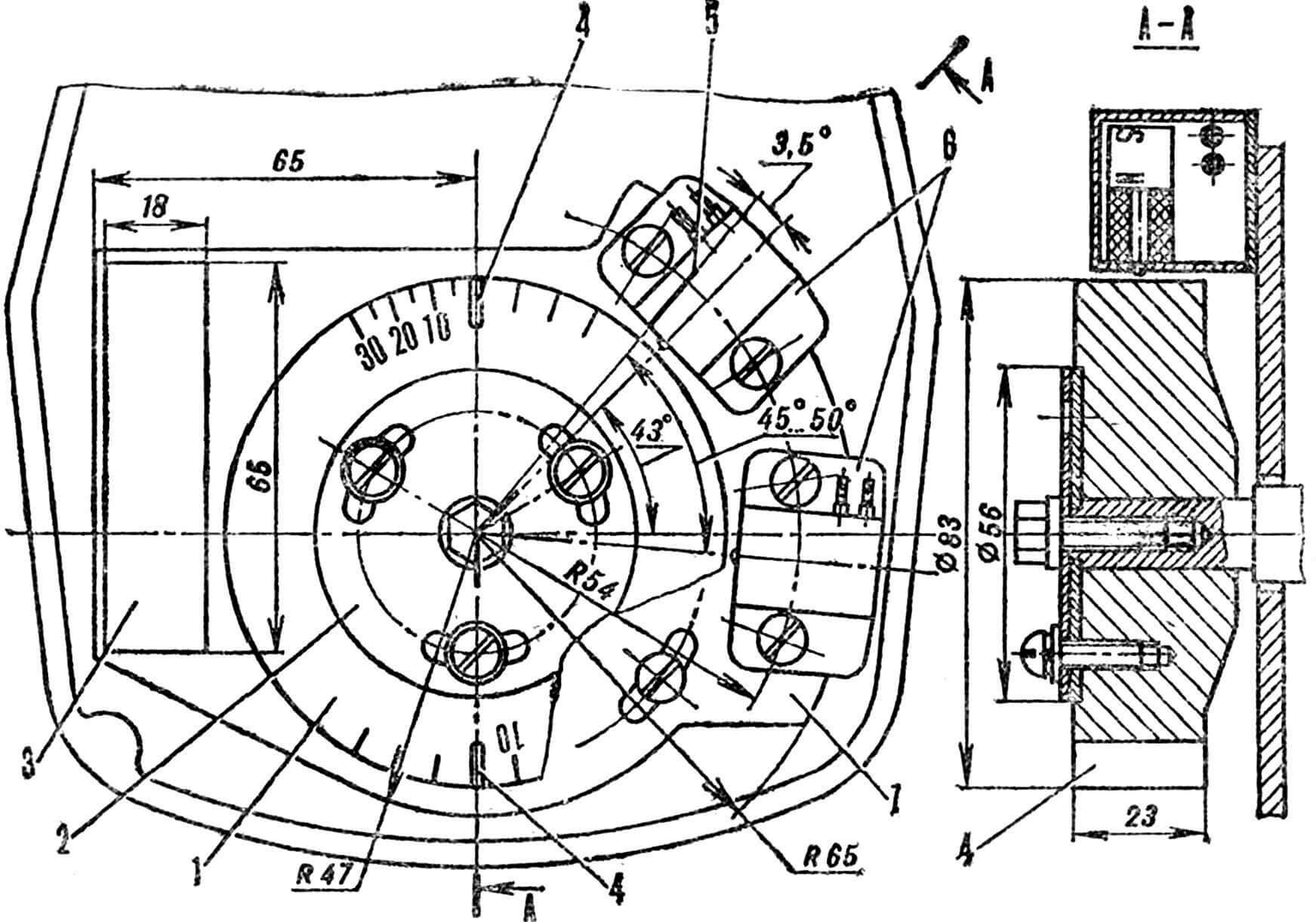

В електронному пристрої переривник-розподільник ПМ 302-01 замінили два датчики Д1 і Д2 (рис. 1) частоти обертання та положення розподільчого валу. Перший генерує імпульс при повороті колінчастого валу на кут приблизно 90 ° до ВМТ (верхня мертва точка), а другий – при повороті колінвала на 7 ° до ВМТ в момент проходження повз датчиків двох тонких сталевих пластин, запресованих через 180 ° в алюмінієвий диск. Оскільки колінвал обертається вдвічі швидше розподільного валу, то для нього згадані вище кути становлять відповідно 45° і 3,5°.

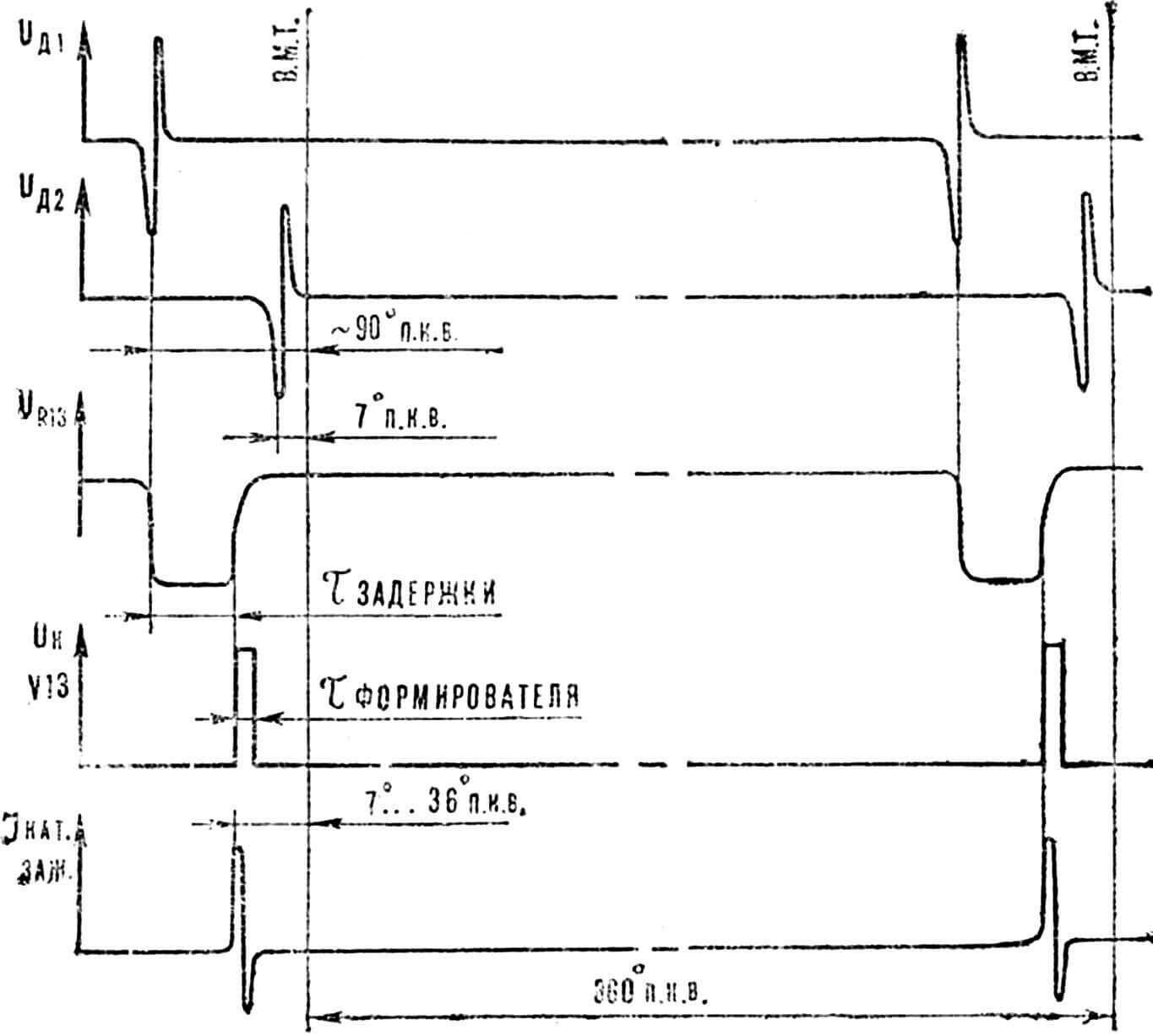

Посилений до певної величини сигнал датчика Д1 (Д2) надходить на пристрій затримки. Заднім фронтом затриманий імпульс запускає формувач, пов’язаний із силовим тиристором та вузлом управління затримкою.

Чим вища частота проходження імпульсів через формувач (тобто чим вище оберти двигуна), тим менший час затримки між моментами появи імпульсу з датчика Д1 та виникнення іскри. При неодружених оборотах затримка перевищить час проходження сталевої пластиною відстані між датчиками Д1 і Д2. У цьому випадку примусове закінчення затримки здійснюється імпульсом, що виробляється датчиком Д2. В результаті при швидкості обертання колінвала нижче 1000 об/хв іскра завжди виникатиме за 7° до ВМТ.

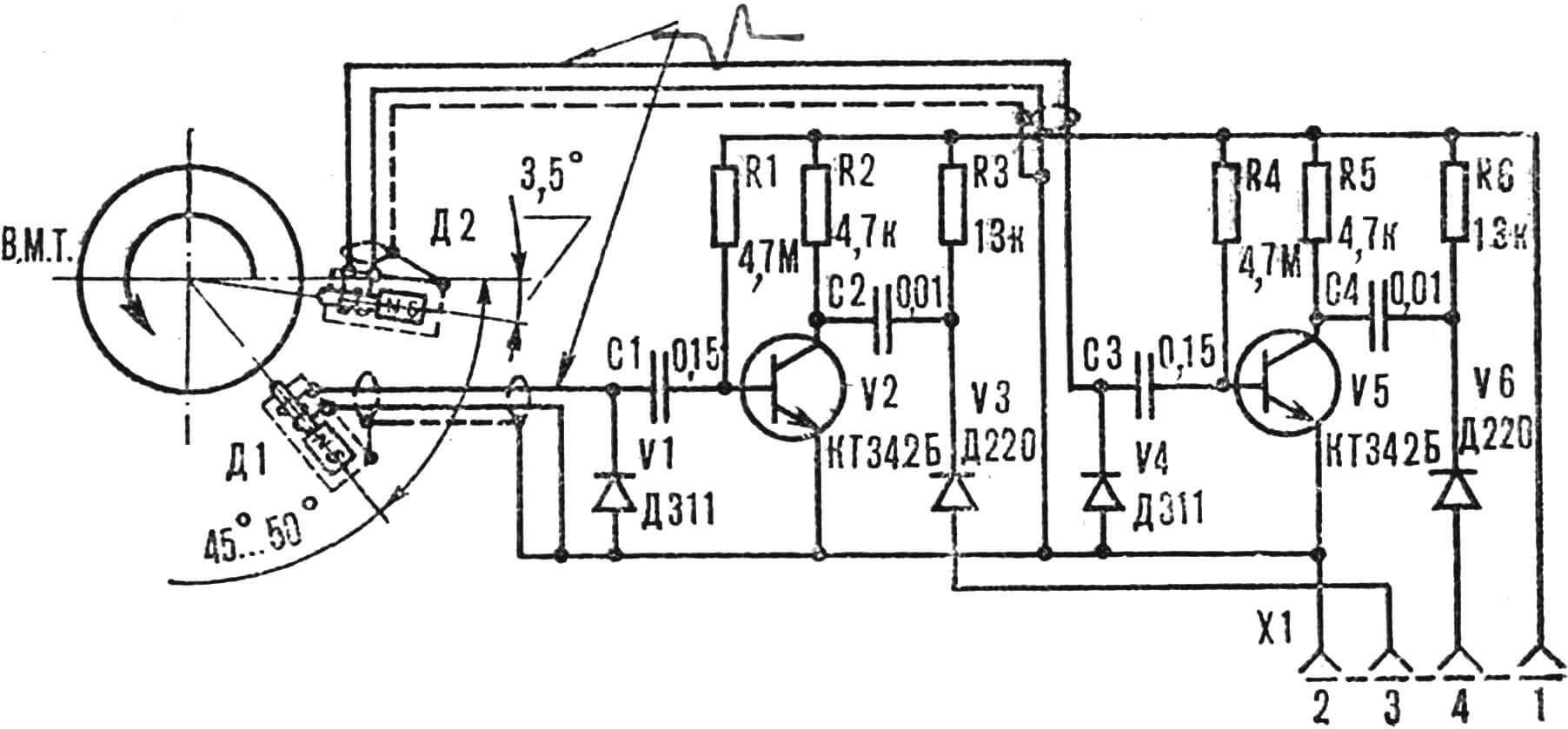

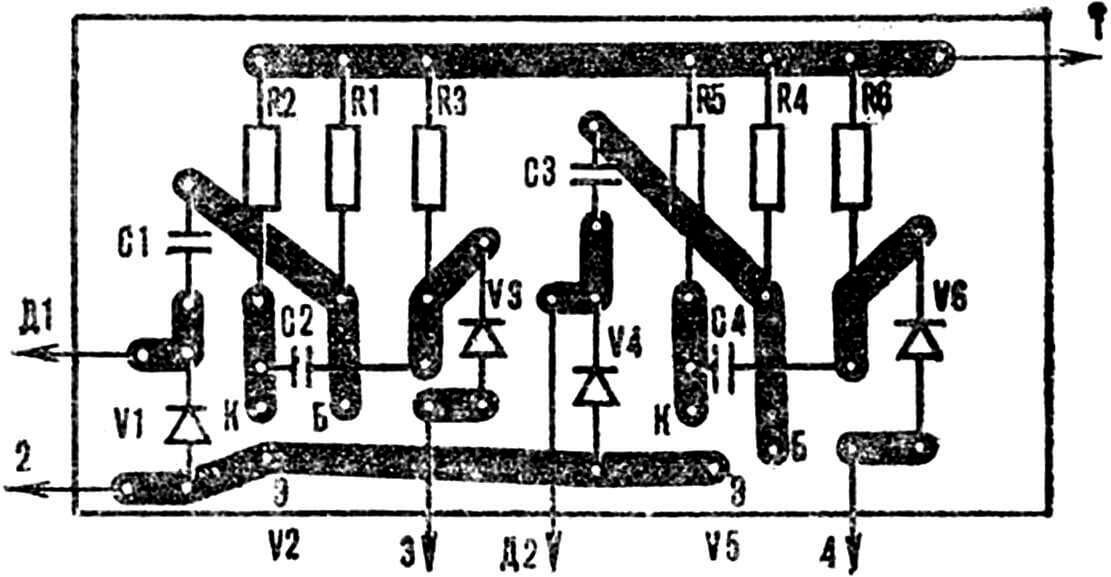

Датчики Д1, Д2 виробляють двополярний імпульс (рис. 2), амплітуда якого залежить від швидкості обертання сталевої пластини та відстані між нею та якорем.

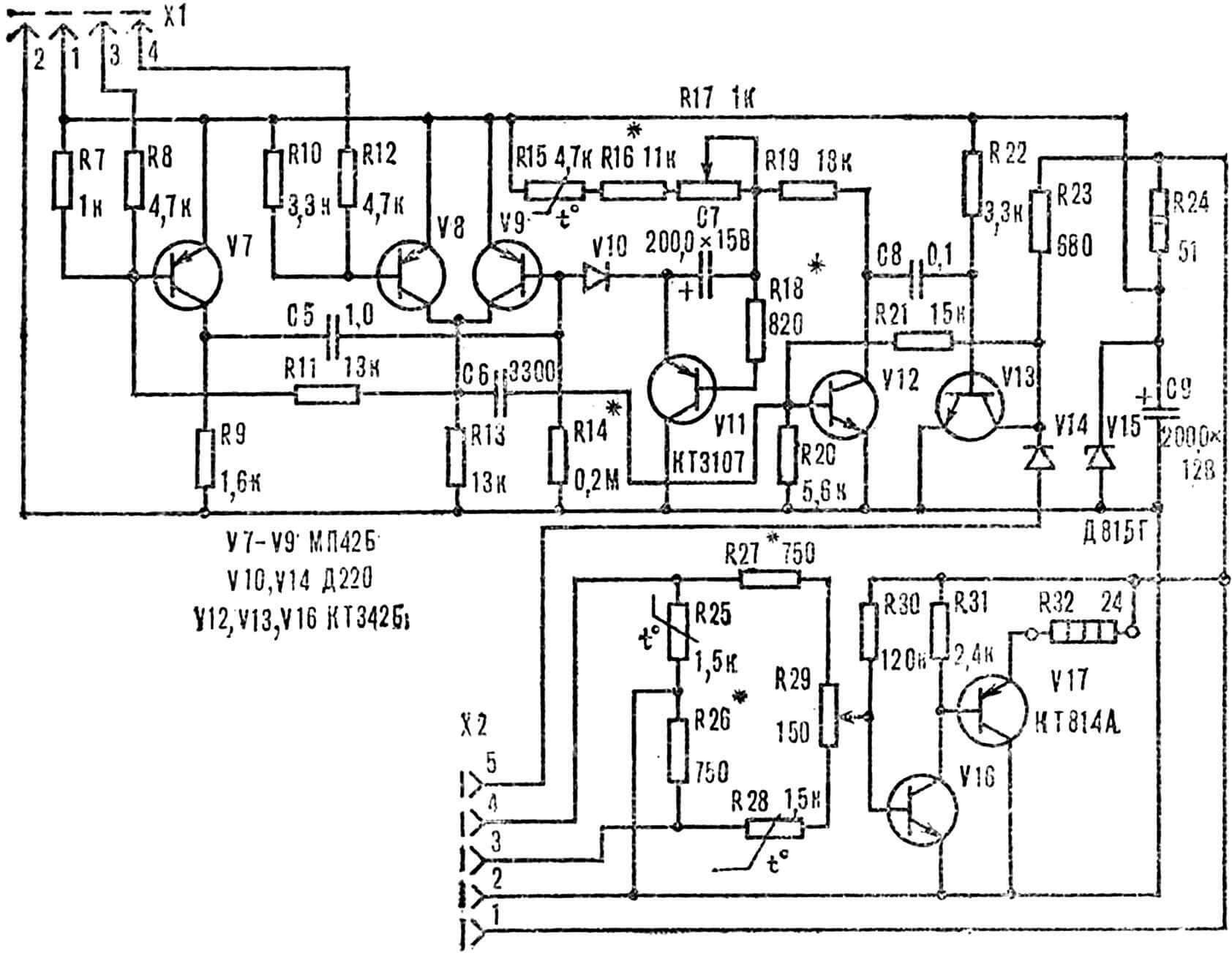

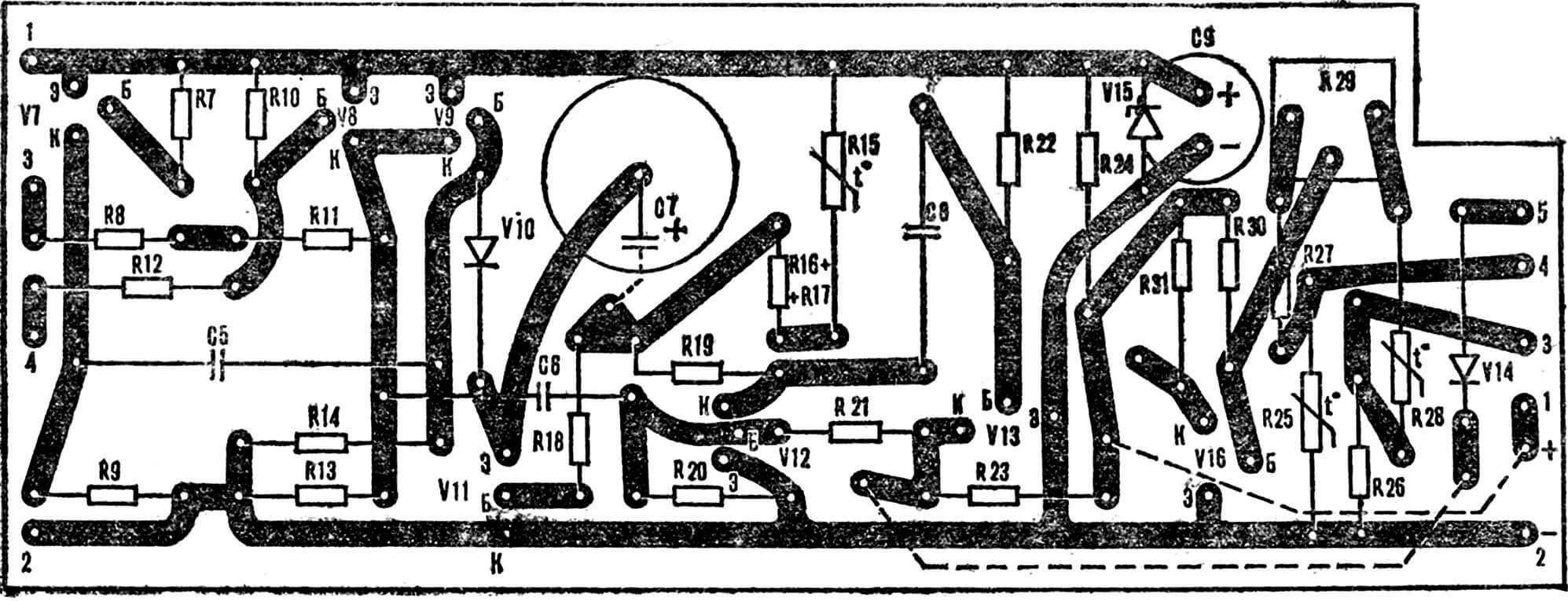

Негативну напівхвилю сигналу обмежує діод V1 (V4), а позитивну посилює рівня, близького напруги живлення, однокаскадний підсилювач на транзисторі V2 (V5), що працює в ключовому режимі. Продиференційований ланцюговий R3C2 (R6C4) імпульс запускає пристрій затримки на транзисторах V7 і V9 (рис. 3) – мультивібратор, що чекає. У вихідному стані V9 відкритий, оскільки в ланцюзі його емітера є негативне зміщення, a V7 замкнений. Потенціал на часзадающем конденсаторі С5 дорівнює різниці напруг джерела живлення та зміщення на V9.

Запускаючим імпульсом напівпровідниковий тріод V7 відкривається. Напруга на резистори R9, складена з потенціалом на конденсаторі С5, замикає транзистор V9, і одновібратор переходить у нестійкий стан, тривалість якого визначається часом перезаряду конденсатора С5 через ланцюг резистора R14 і паралельно йому включеного транзистора V11.

При переході одновібратора у стійкий стан на колектора V9 виникає “плюсовий” перепад напруги. Його позитивний сплеск після диференціювання ланцюжком R20CS запускає формувач імпульсів, зібраний на транзисторах V12, V13 за схемою мультивібратора, що чекає, з постійним часом нестійкого стану.

Напруга зміщення напівпровідникового тріода V11 вузла управління затримкою визначається середньою величиною струму, що протікає через V12. Ця величина при постійній тривалості імпульсів формувача залежатиме тільки від частоти їхнього прямування, тобто ст числа обертів двигуна: чим вони вище, тим більше середній струм через V12 і вище напруга на конденсаторі С7. Відповідно, сильніше відкриється транзистор V11, а затримка між появою імпульсу з датчика Д1 і моментом виникнення іскри зменшиться (див. рис. 4). Транзистор V11 повинен мати досить великий коефіцієнт посилення (h21е ≥ 100).

Діод V10 усуває виникнення паразитних зворотних зв’язків. Для зменшення впливу навколишньої температури на характеристику кута випередження запалення під час запуску двигуна введено термістор R15 ММТ-4. Крім того, щоб під час руху мотоцикла електронне запалення працювало без перебоїв, пристрій поміщено в термостат. Температуру в межах 30-35 ° підтримують у ньому за допомогою терморегулятора, зібраного на транзисторах V16, V17.

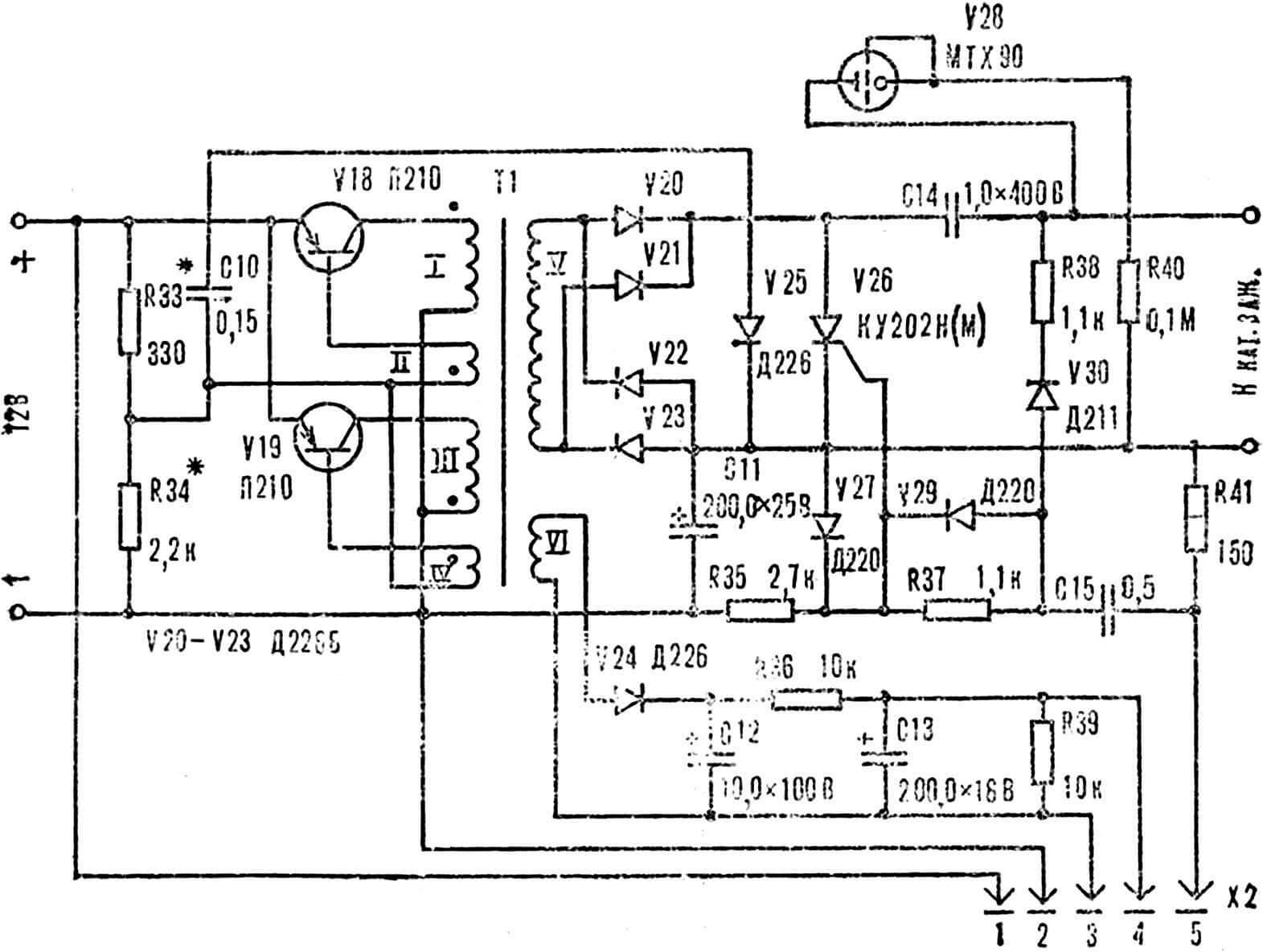

Перетворювач напруги (рис. 5) має частоту перетворення 12-16 кГц, високу стабільність роботи та ККД близько 75%. Трансформатор Т1 намотаний на феритовому тороїдальному осерді розміром 45X28X8 мм і залитий епоксидним компаундом. Колекторні обмотки I, III містять по 13 витків дроту ПЕВ 1,0. базові II, IV – по 6 витків ПЕВ 0,5, високовольтна обмотка V має 350 витків ПЕВ 0,2, а обмотка живлення терморегулятора – 50 витків того ж дроту.

Тиристорний підсилювач запалення з накопичувальним конденсатором, що входить у цю систему, давно вже став класичним і застосовується з невеликими змінами майже у всіх відомих пристроях електронного запалювання.

Паралельно низьковольтним висновкам котушки запалення підключений тиратрон МХТ90, який на основі стробоскопічного ефекту дозволив спростити налагодження системи випередження кута запалювання, а при експлуатації мотоцикла контролювати процес розряду конденсатора через котушку запалювання. При неяскравому освітленні за допомогою тиратрону можна перевірити реальний кут випередження запалення.

***

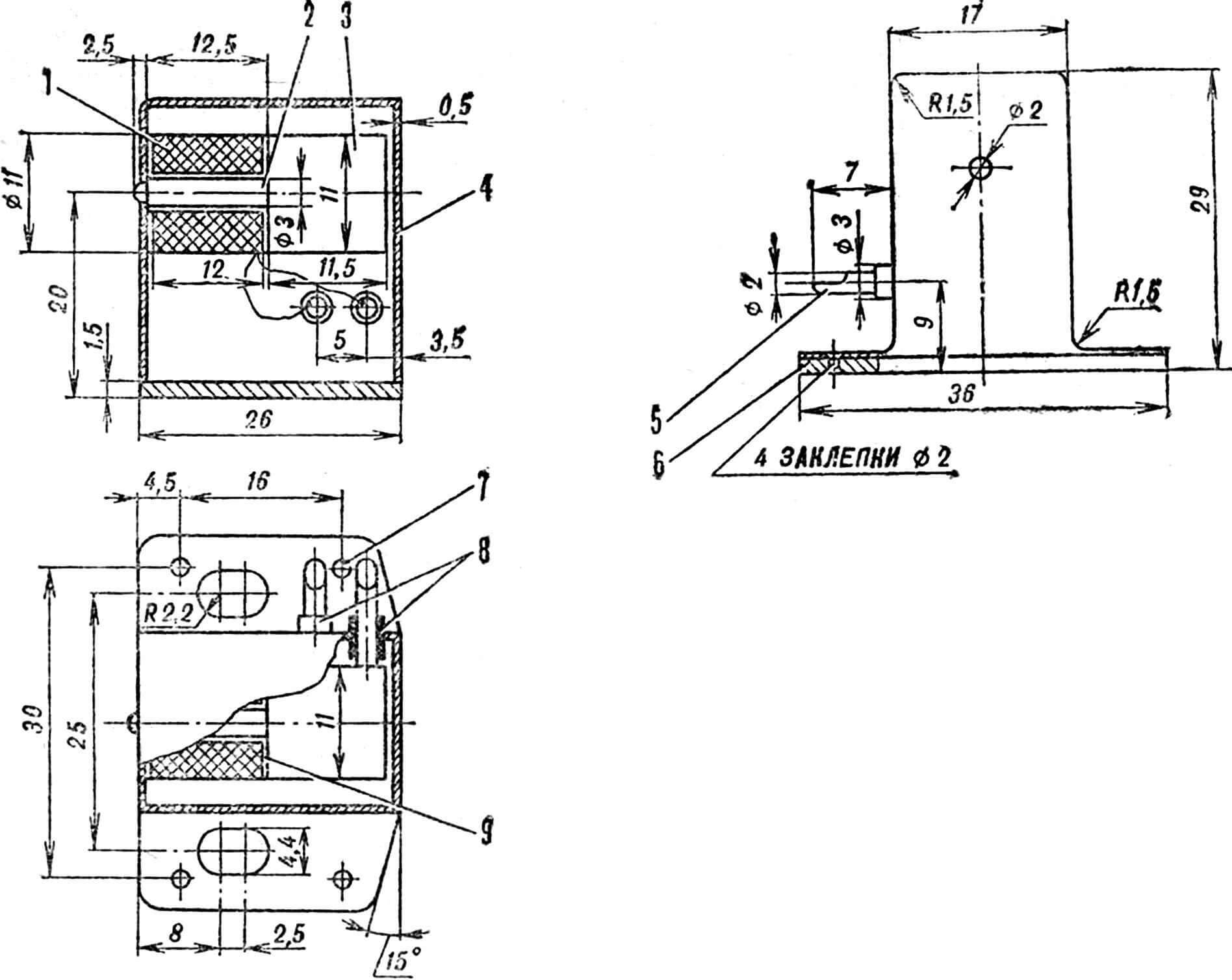

Підсилювачі-формувачі та блок електронного випередження кута запалювання змонтовані на двох платах, виготовлених із фольгованого склотекстоліту товщиною 1,5-2 мм (рис. 1, 2). Перетворювач напруги з підсилювачем потужності виконаний навісним монтажем.

Датчики Д1, Д2 та поміщена в металевий кожух плата підсилювачів-формувачів встановлені на алюмінієвій підставі (рис. 3), що кріплять гвинтами М5 на місце знятого переривника.

1 – вимірювальний диск, 2 – регулювальна шайба, 3 – підсилювачі формувачі, 4 – сталева пластина, 5 – мітка відліку кута випередження, 6 – датчики, 7 – основа.

На виступаючий кінець распредвала насаджений і закріплений через дві шайби регулювальні вимірювальний диск, виготовлений з алюмінію. У ньому через 180° пропиляні два пази шириною 1 мм і в них запресовані на клею БФ-2 сталеві пластини.

Регулювальні шайби допомагають точно встановити диск по відношенню до датчиків. Для цього в шайбах зроблено три концентричні пази, через які їх фіксують на диску трьома гвинтами М4. Подібні отвори зроблені і в основі – завдяки їм регулюють зазор між сердечником датчика і поверхнею диска.

1 – котушка, 2 – магнітопровід (Ст. 3), 3 – магніт, 4 – корпус (немагнітний метал), 5 – виведення котушки, 6 – основа (алюміній), 7 – заклепка, 8 – ізоляційні втулки, 9 – ізоляційна прокладка (лакоткань).

Датчики синхроімпульсів кута повороту розподільного валу – магнітоіндукційного типу. Складаються вони з постійного магніту, магнітопроводу та котушки та поміщені у кожух із немагнітного металу (рис. 4).

Прямокутні магніти для датчиків відрізають від заготівлі магнітного матеріалу на верстаті з абразивним диском, а потім на верстаті доводять до потрібних розмірів. Готові сердечники намагнічують – поміщають котушку, що складається з декількох десятків витків дроту Ø 1,2-2 мм, і пропускають імпульс струму в 500-1000 А. Для цього її підключають до апарату імпульсного зварювання або зварювання, що працює на постійному струмі. У другий випадок котушку живлять через запобіжник на 50—100 А.

Магнітопровід виконаний з магнітом’якої сталі, наприклад, електрода від зварювального апарату.

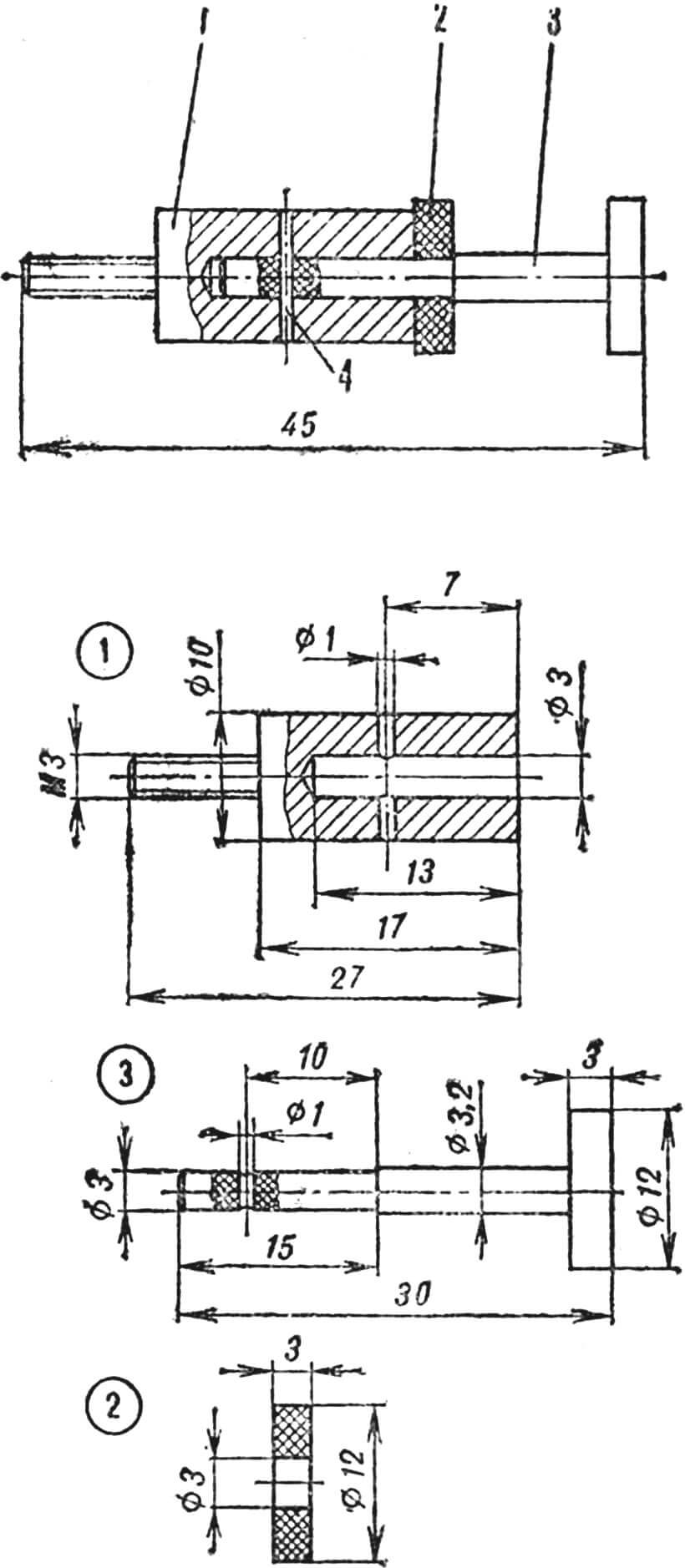

1 – перехідник (сталь), 2 – щока (фторопласт), 3 – стрижень (фторопласт), 4 – штифт (сталь).

Котушка датчика має безкаркасну обмотку, що складається з 11 тис. витків дроту ПЕВ 0,05. Намотують її на розбірній оправці з фторопласту (рис. 5) разом з епоксидним компаундом (епоксидним клеєм). Оправлення попередньо змащують тонким шаром машинного масла, щоб легко було зняти готову котушку. Оскільки процес намотування досить тривалий, додавати в смолу затверджувача краще на 15—20% менше за норму, підготовлений компаунд під час роботи бажано тримати в холодному місці. Після завершення намотування оправлення, обертаючи, нагрівають за допомогою паяльника до 80-100 °. За такої температури полімеризація відбувається за 10—15 хв. Котушку охолоджують разом із оправкою, а потім знімають.

Готову котушку встановлюють у корпус, висновки припаюють до клем та заливають епоксидкою. У місцях зіткнення котушки з металом поміщають додаткові прокладки.

Враховуючи, що при великих обертах двигуна на котушці індукується напруга до 30 В, намотування ведуть так, щоб її щільність поступово зрушувалась від одного краю оправки до іншого. Такий метод особливо рекомендований для котушок підвищеної вібростійкості.

Перетворювач напруги з підсилювачем потужності знаходяться у загальному корпусі, розташованому між бензобаком та рамою мотоцикла. Корпус кріпиться до рами пружинною клямкою.

Плата пристрою випередження кута запалювання поміщена в алюмінієвий кожух, на ньому встановлено силовий транзистор терморегулятора. На внутрішній стороні кожуха закріплений за допомогою клею БФ-2 нагрівач – ніхромовий провід Ø 0,2 мм, обплетений бавовняною ниткою. Кожух теплоізольований повстю, вставлений у футляр із синтетичного матеріалу та встановлений під сидінням мотоцикла.

Електричне з’єднання між окремими блоками електронного запалення виконано пов’язаними в джгут монтажними проводами із застосуванням роз’ємів РМ-4.

Налагодити електронну систему та зняти характеристику кута випередження запалення вам допоможе спеціальний стенд. Для виготовлення необхідний електродвигун постійного струму потужністю 10—40 Вт з регулятором швидкості обертання від 300 до 3 тис. об/хв (наприклад, див. «М-К» № 12, 1981, «Управління двома електродвигунами»).

Датчики закріплені на корпусі стенду, а диск – на валу електродвигуна. На диску нанесена шкала в градусах, що освітлюється лампою МТХ90. Причому, за один оберт диска відбувається два спалахи лампи, тому шкалу наносять двічі через 180 °, суворо симетрично одна одній. Надалі цю шкалу можна використати і на мотоциклі.

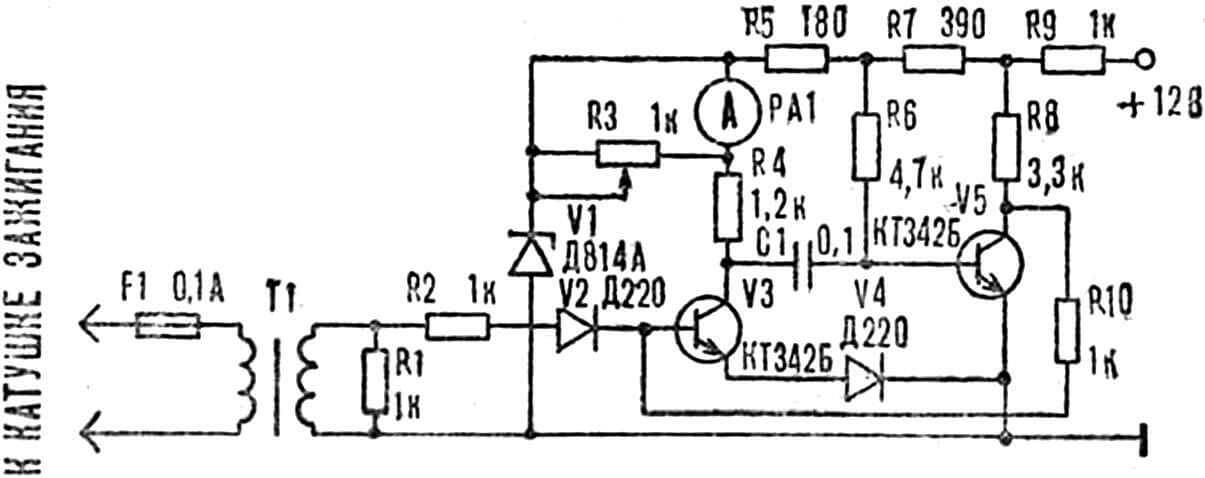

Оскільки потрібна висока точність вимірювання обертів диска (близько 1%), було виготовлено електронний тахометр (рис. 6). Його приєднують до котушки запалювання.

Застосування тахометра спростило регулювання карбюраторів та дозволило контролювати режим двигуна безпосередньо за оборотами.

Після налаштування електронного запалення тахометр встановлюють мотоциклі. Тому вимірювальний прилад РА1 повинен мати підвищені вібростійкість та демпфування. В якості такого використаний стрілочний індикатор М1400 з кріпленням рамки на розтяжках. Струм повного відхилення дорівнює 1 мА, внутрішній опір рамки 24 Ома.

Градуювання тахометра полягає лише у встановленні повного відхилення стрілки при 3 тис. об/хв електродвигуна стенду, що відповідає 6 тис. об/хв колінвала.

Спочатку виготовте датчики, підсилювачі-формувачі, стенд з електродвигуном, стробоскоп та тахометр, а потім приступайте до збирання перетворювача напруги. Переконайтеся в правильності з’єднання обмоток трансформатора і далі підбором опорів резисторів R33, R34 дільника (див. рис. 5, «М-К» № 3, 1934 р.) досягайте мінімальної величини вхідного струму. Перевірте роботу перетворювача під навантаженням потужністю 20 Вт, змінюючи напругу від 9 до 15 Вт. При зривах генерації підберіть точніше дільник. ККД та стійкість роботи перетворювача можна підвищити, варіюючи в невеликих межах ємність конденсатора С10.

Тепер черга за підсилювачем потужності. Якщо в монтажі помилок немає, він зрізу починає працювати. Перевіряють підсилювальні властивості шляхом замикання штиря роз’єму Х1 з «мінусовою» клемою акумулятора: конденсатор С14 повинен розряджатися через котушку запалювання.

Перевірте роботу датчиків без підсилювачів-формувачів. З них має надходити двополярний імпульс, амплітуда якого зростає зі збільшенням числа оборотів та при 3 тис. об/хв становить 20-30 Ст.

Підсилювачі-формувачі налагодження не вимагають. Можлива лише зміна номіналу резисторів R1 і R4 (див. рис. 2, «М-К» № 3, 1984) залежно від типу застосовуваних транзисторів. Переконайтеся, що полярність підключення датчиків була дотримана.

Блок електронного випередження кута запалювання налагоджують поетапно. Розімкніть ланцюг зворотного зв’язку, від’єднавши діод V10 (див. рис. 3, «М-К» № 3, 1984), і закоротіть датчик Д2. У цьому режимі одновібратор затримки на транзисторах V7, V9 повинен стійко запускатися кожним імпульсом, що приходить з підсилювача-формувача датчика Д1 і знаходитися в нестійкому стані близько 100 мс.

Заднім фронтом затримки одновібратора запускається одновібратор-формувач на транзисторах V12, V13, що формує імпульс для запуску підсилювача потужності. Сформований імпульс може бути постійної тривалості не більше 2—5 мс. Замикання транзистора V13 призводить до спрацьовування підсилювача потужності та виникнення іскри.

При швидкості обертання електродвигуна стенда менше 300 об/хв, тобто коли інтервали повторення імпульсів з Д1 стануть більше, ніж з одновібратора затримки, повинен спостерігатися стійкий стробоскопічний ефект.

З приєднанням другого датчика Д2 тривалість стану нестійкої рівноваги одновібратора затримки визначатиметься часом проходження диском відстані між обома датчиками. На шкалі диска проти мітки відліку значення кута 5-7 ° має бути практично у всьому діапазоні обертів.

Після підключення діода V10 тривалість затримки визначатиметься опором транзистора V11 величиною середнього струму, що протікає через транзистор V12, і параметрами схеми. Регулюванням реостату R17 і підбором номіналу резистора R18 домагаються, щоб характеристика електронного запалення при температурі 20-25 ° була близькою до оптимальної.

Після того, як виконані всі електричні з’єднання між вузлами пристрою, відрегулюйте зазори між датчиками та диском у межах 0,7-1 мм. Переверніть колінвал до збігу ризику на картері двигуна та мітки на маховику, позначеному літерами ВМТ. Послабте центральний болт кріплення диска та регулювальні гвинти. Переверніть диск до збігу однієї з його сталевих пластин (0 на шкалі) з міткою відліку кута випередження. Злегка затягніть гвинти, а потім і болт кріплення диска. Перевірте суміщення міток і остаточно затягніть гвинти та болт.

Диск насаджується на вал по ковзній посадці, що виключає його самовідгвинчування. Закріплений диск повинен обертатися із мінімальними радіальними биттями (не більше 0,1 мм).

Г. МАРАЧА, інженер