В свій час мені довелося побудувати та випробувати багато моторних човнів. Першою на воду у мене зійшов моторний човен «Зірочка», креслення якої були опубліковані в жовтневому номері журналу «Моделіст-конструктор» за 1966 рік.

Відомо, що на селі самодільники не зіпсовані широтою асортименту конструкційних матеріалів. Того, що потрібно було на будівництво «Зірочки», довгий час не знаходилося. Довелося обійтися тим, що виявилося в той момент під руками, а саме сталевим листом товщиною 1,8 мм. Природно, що силовий набір з металевих профілів і смуг різного перерізу разом із зигованою обшивкою надав суденцю досить солідну масу.

Деталі корпусу човна зварювалися електричною дугою від постійного струму з використанням очищених від обмазки електродів діаметром 4 мм. Варити переривчастим способом мені спочатку було складно, поки я, як кажуть, не відчув метал і не набив руку. При такому способі шов виходить схожим на перекриваючі один одного риб’ячі лусочки, а структура шва — ніби пористою.

Коли «Зірочка» була готова, я встановив на неї двигун «Вихор». Однак пробна експлуатація виявила низку недоліків човна: погану поздовжню стійкість, перехльост води через транець при раптовій зупинці двигуна і так далі.

Довелося модернізувати човен. Причому кілька разів. У неї з’явилися бортів булі, підмоторна ніша і багато іншого. Одним словом, моторна човен проекту «Зірочка» у мене стала своєрідною лабораторією, де випробовувалися різні технічні рішення. З часом, з урахуванням накопичення досвіду з виявлення та усунення недоліків і з’явилася моторна човен «Міраж».

Чому їй дано таку назву? Справа в тому, що при певному освітленні на річці, особливо в спекотну погоду, пофарбований світлою фарбою корпус човна на деякій відстані від спостерігача візуально зливається з водною поверхнею, стає ніби примарним. Так би мовити, технологія СТЕЛС в дії.

Чому вибір об’єкта для публікації впав на «Міраж»?

Відразу застережуся, що я ні в якому разі не претендую на винятковість цієї конструкції. Просто мені хотілося показати, що можна зробити при скромних матеріальних і технічних можливостях самодільника, керуючись мудрою прислів’ям «терпіння і праця все перетруть».

«Міраж» обраний тому, що у нього, на мій погляд, найпростіша форма, а також технологія виготовлення порівняно з іншими варіантами. Що ж стосується простоти обводів човна, то вона значною мірою зумовлена не стільки конструкцією корпусу, скільки вибором матеріалів. Сталь, м’яко кажучи, це далеко не найкращий матеріал для будівництва моторного човна. У сталі велика питома вага, погана корозійна стійкість, особливо у воді, і ще безліч інших недоліків. Однак, сталь легко обробляється і, що найцінніше, добре зварюється звичайною електричною дугою.

Що ж конкретно являє собою «Міраж»?

Це малорозмірна, цільносварна, з частково несучою обшивкою човен з підвісним мотором «Вихор» потужністю 20 к.с. (14,7 кВт). Максимально розвивана нею швидкість з однією людиною на борту — 48 км/год.

Під час водних прогулянок у досить просторих кокпіті моторки вільно розміщуються три людини, при аматорському рибальстві — двоє. Саме для цих цілей і створювався «Міраж». Він не має сигнально-відмітних вогнів і дистанційного управління двигуном. Через малу кілеватості днища та інших конструктивних особливостей човна експлуатація її не допускається при висоті хвилі більше 30 см.

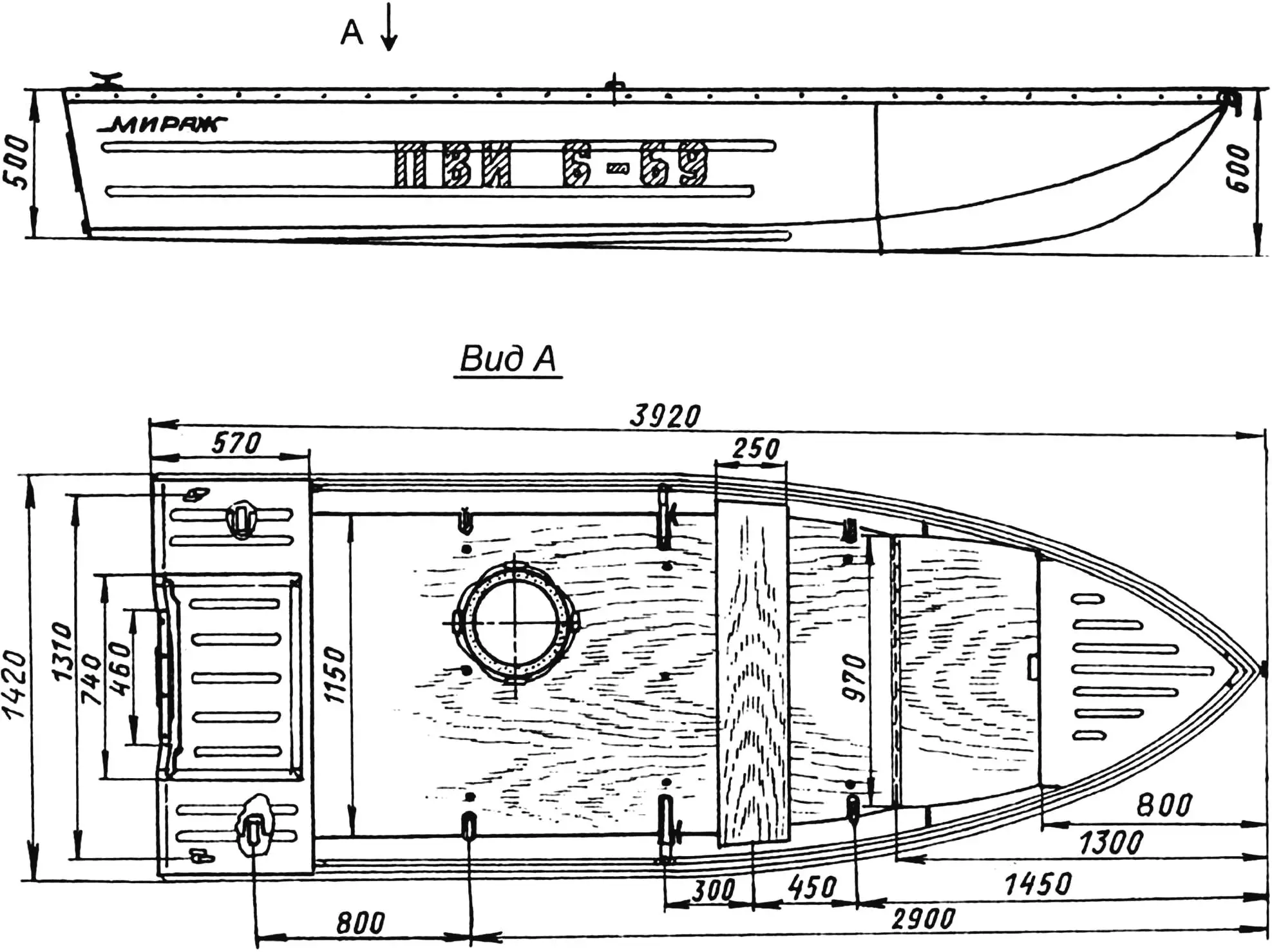

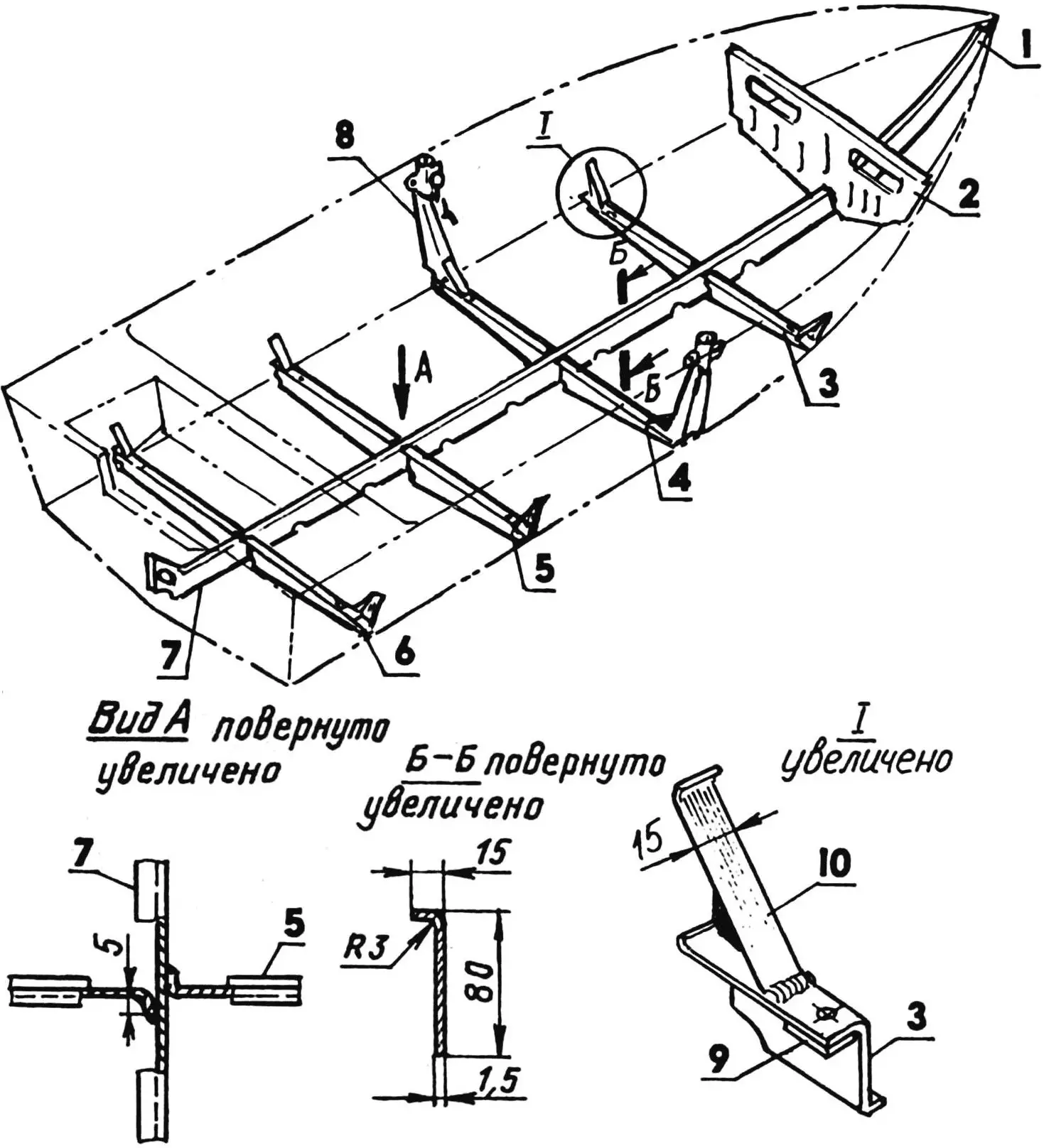

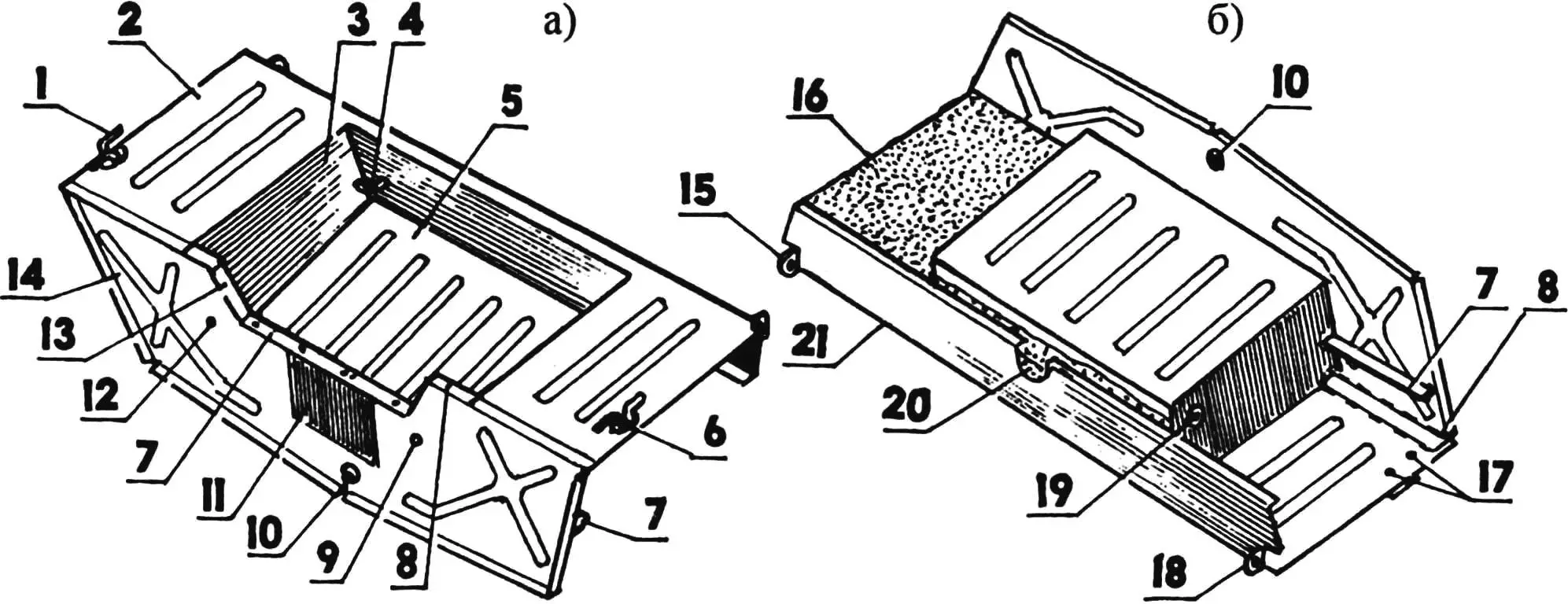

У форпіку корпусу є досить місткий багажник, який завантажується через люки, вирізані в носовій переборці. (Слід зазначити, що ця переборка не вертикальна, а нахилена до корми на 2°.)

У 50 мм нижче зрізів (бортиків) люків у форпіку жорстко закріплений носовий блок плавучості з пінопласту марки ПС-1. Блок перед встановленням оглажений гарячим праслом, що зробило його поверхні рівними та міцними. Оскільки люки не мають кришок, то предмети, завантажені в багажник, утримуються від випадання при хвилюванні та трясінні тими самими бортиками висотою 50 мм.

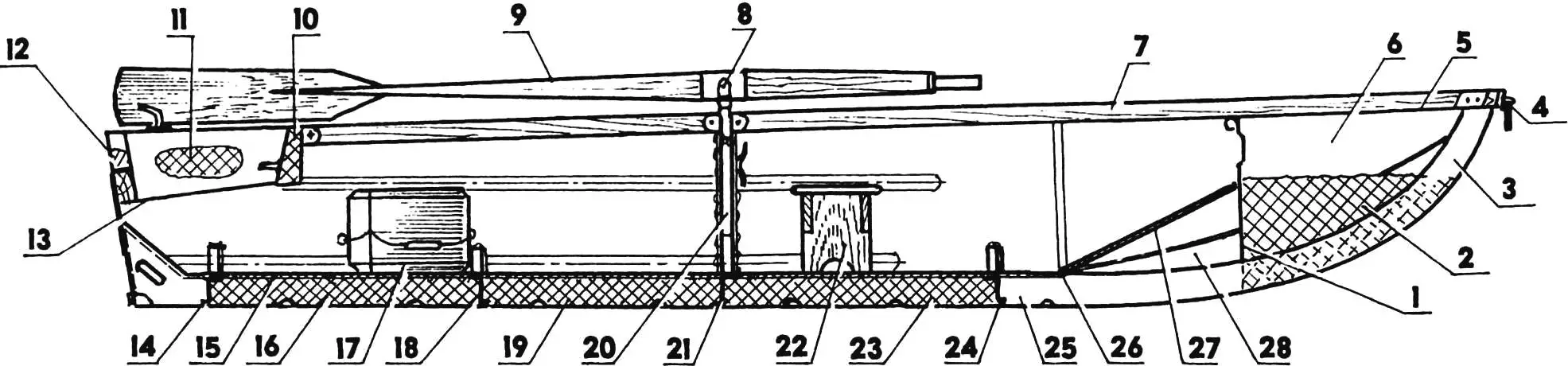

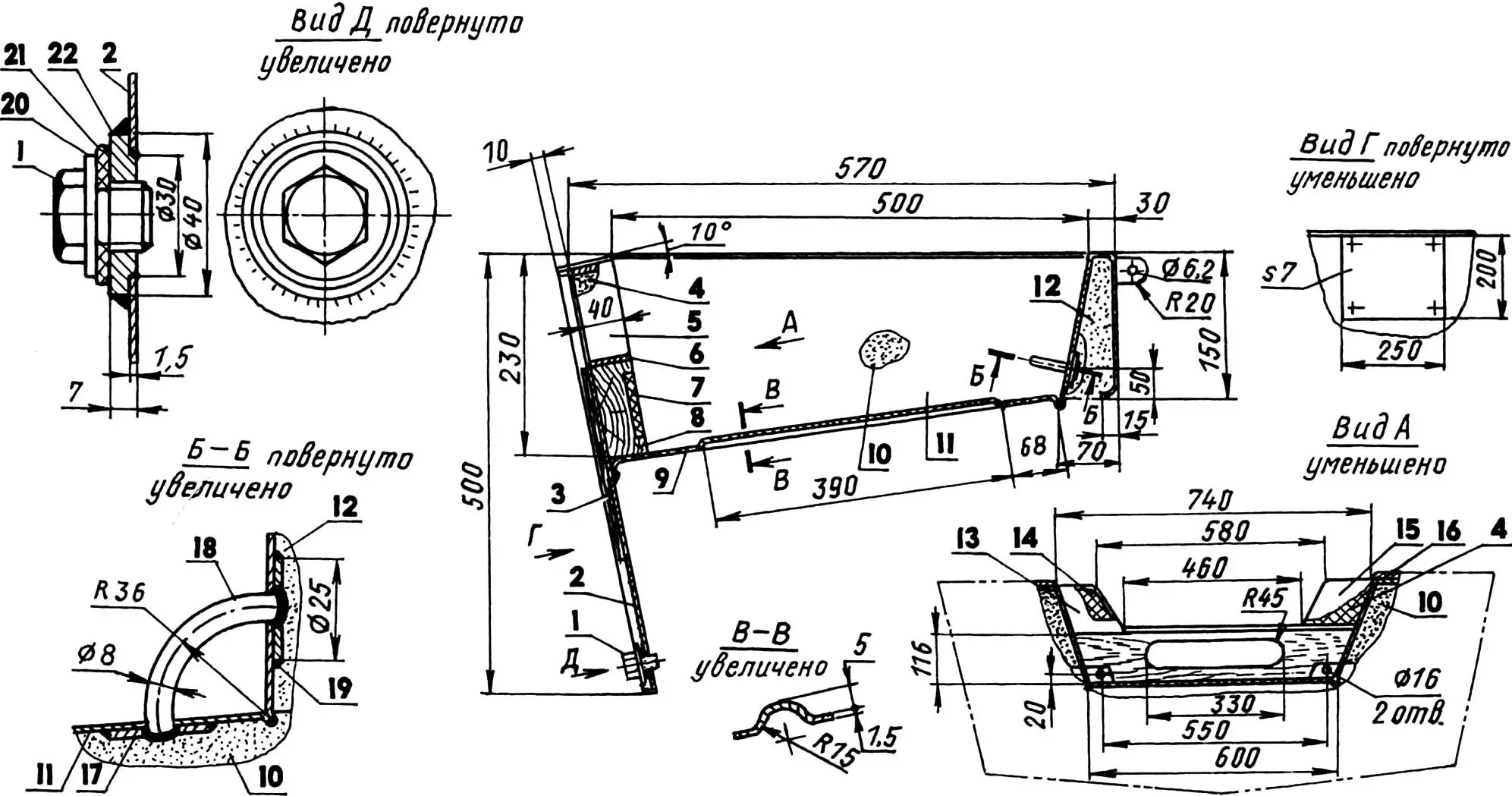

1 — обковка; 2 — буртик; 3 — привальний брус; 4 — носова переборка; 5 — носова палуба (сталь, лист s1,5); 6 — внутрішня накладка (сталь, лист s2); 7 — зовнішня накладка з кільцем і буксирувальним римом (сталь, лист s2; пруток Ø8); 8,13 — бортів панелі; 9,11 — днищеві панелі; 10 — кіль; 12 — стикова накладка (сталь, смуга 20×1,5)

У кокпіті на флортимберсах дванадцятьма гвинтами М6 з напівкруглими головками та шліцями під плоску відвертку закріплений пайол з бакелізованої фанери товщиною 7 мм. Пайол майже повністю закриває днище і має мінімальні зазори з бортами; у місцях виходу скулових книць у ньому зроблені відповідні вирізи.

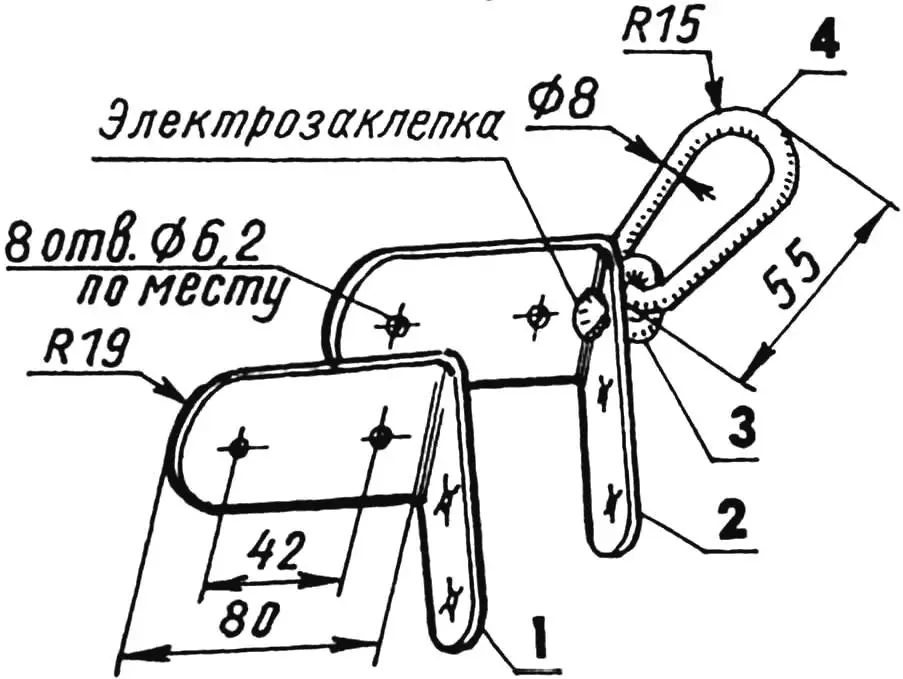

1 — внутрішня накладка (сталь, лист s2); 2 — зовнішня накладка (сталь, лист s2); 3 — кільце (сталь, пруток Ø8); 4 — рим (сталь, пруток Ø8)

Попереду, на відстані 1300 мм від носа, пайол закінчується. Там до нього рояльною петлею приєднаний лист бакелізованої фанери — кришка днищевого багажника. Своїм вільним переднім краєм, в центрі якого вирізаний захват для руки, кришка під кутом 25° до горизонту лягає на носову переборку і утворює під собою ще один об’єм для багажу. Таким чином, носовий багажник використовується для легких і боїться води речей, а днищевий — для більш грубих: мотузок, чобіт, якорів і так далі. І ще. Навіть при нашому скудному літньому сонечку і рідкісній тихій погоді на пайолі можна чудово відпочивати і засмагати: кришка днищевого багажника при цьому служить зручним підголовником, а досить високі борти човна захищають засмагаючого від вітру.

1 — носова переборка; 2 — носовий блок плавучості; 3 — форштевень; 4 — буксирувальне пристрої; 5 — носова палуба; 6 — носовий багажник; 7 — привальний брус; 8 — уключина; 9 — весло; 10 — середній блок плавучості; 11 — кормовий блок плавучості; 12 — транцевий блок плавучості; 13 — дно підмоторної ніші ахтерпіка; 14,18,21,24 — флортимберси; 15 — пайол; 16,19,23 — днищеві блоки плавучості; 17 — переставна банка; 20 — топтимберс з гніздом уключини і якірно-швартовочною уткою; 22 — знімна банка; 25 — кіль; 26 — шарнір (рояльна петля); 27 — кришка днищевого багажника; 28 — днищевий багажник

Під пайолом розташовані спрофільовані по днищу блоки плавучості з пінопласту марки ПХВ-1. Затиснуті між пайолом і днищем, ці блоки разом із силовим набором сприймають на себе ударні навантаження, що виникають при зустрічі корпусу з хвилями.

Носова палуба виконана з листової сталі товщиною 1,5 мм. Краю палуби, зверненому в кокпіт, надана заокруглена форма для того, щоб при витягуванні моторного човна на берег за це заокруглення можна було братися як за ручки. На інших краях палуби зроблені відбортовки, а на поверхні, вздовж осьової лінії — елементи жорсткості у вигляді виштамповок — ЗИГІВ.

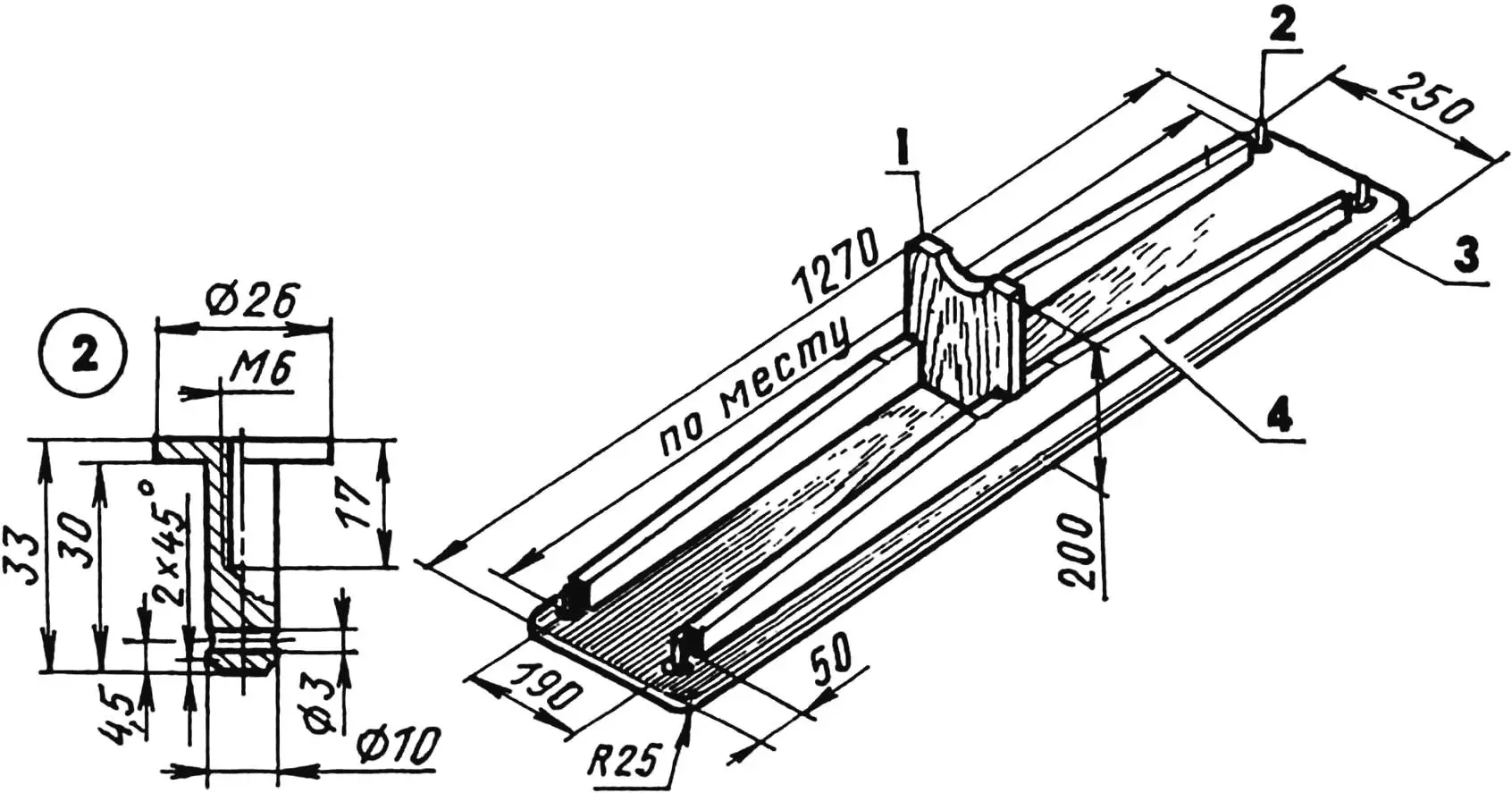

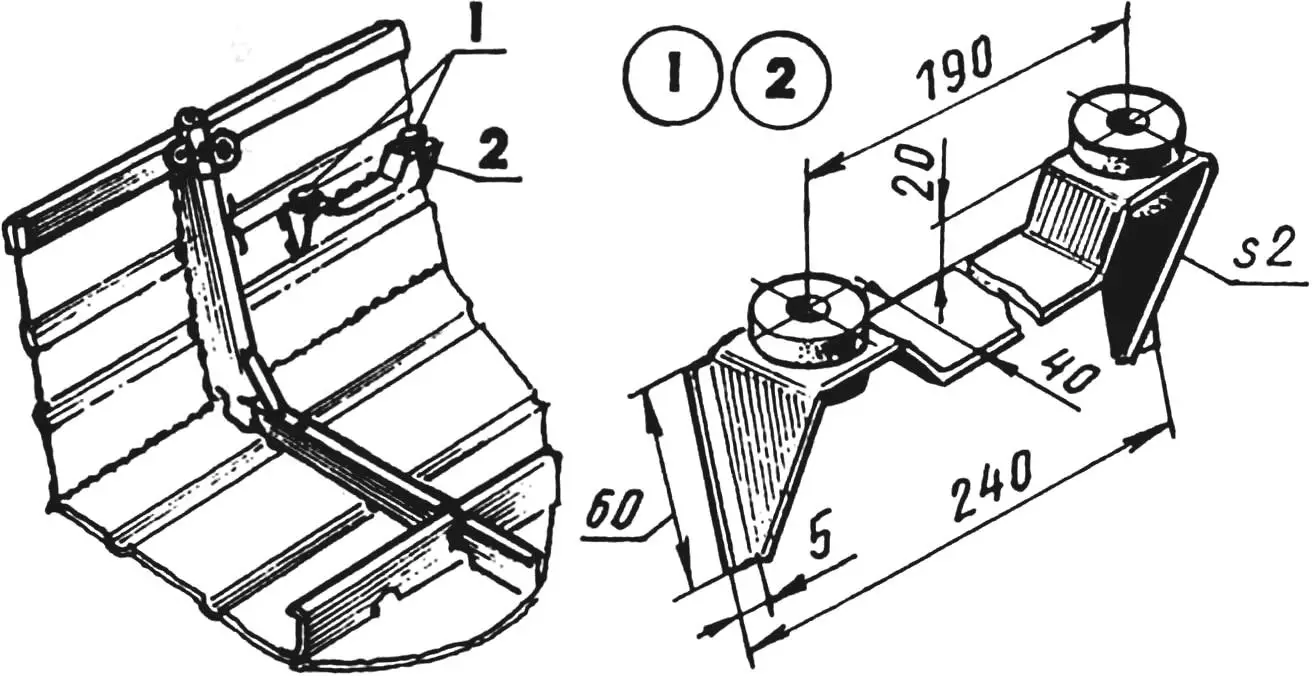

1 — упор (сосна, дошка 190×20); 2 — палець кріплення (4 шт.); 3 — сидіння (сосна, дошка 250×18); 4 — ребро жорсткості (сосна, планка 100×10, 2 шт.)

До речі сказати, носова палуба монтувалася в останню чергу — поряд з буртиками і привальними брусами. А якщо конкретніше, то спочатку я пофарбував внутрішні поверхні форпіка, помістив у нього попередньо підігнаний по формі і оброблений гарячим праслом блок плавучості і лише потім пофарбовану знизу палубу встановив на місце, трохи прихопивши її електрозварюванням до бортів у чотирьох точках. Після цього, чергуючи в шаховому порядку шурупи розмірами 4×40 мм, скріпив ними буртики і привальні бруси. Під голівки шурупів вздовж обох буртиків по всій довжині корпусу підклав обковку — сталеву смугу перерізом 20×2 мм. Крім того, буртики і привальні бруси де-не-де по периметру додатково стягнув десятьма болтами М6.

1 — сидіння; 2 — гвинт М6; 3 — кронштейн упора; 4 — амортизаційна втулка упора; 5 — палець кріплення; 6 — шплінт

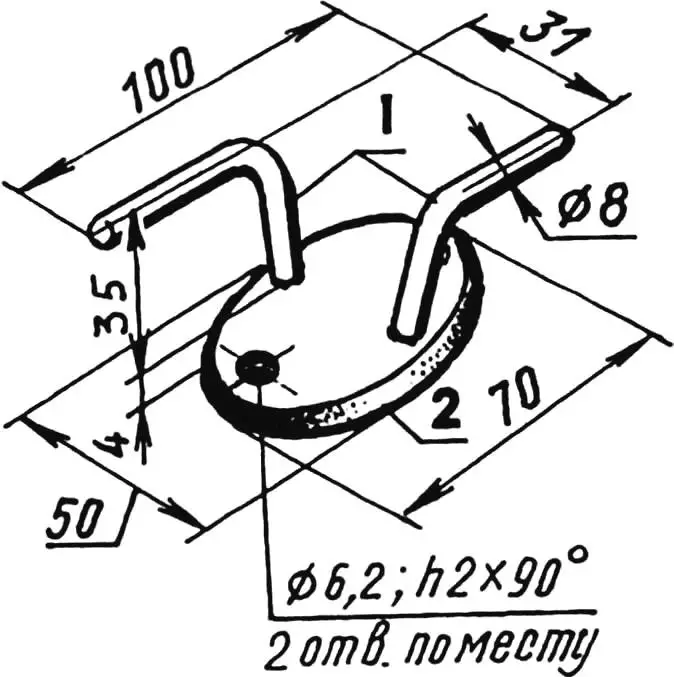

У носі човна встановив буксирувальне пристрої, що складається з двох кутових накладок з листової сталі товщиною 2 мм, до однієї з яких (зовнішньої) приварено кільце з буксирувальним римом зі сталевого прутка діаметром 8 мм. Кріплення накладок разом із затиснутими між ними буртиками, привальними брусами і відбортовками носової палуби до бортів — по місцю, чотирма болтами М6 з напівкруглою головкою.

1 — амортизаційні втулки (гума, L20); 2 — кронштейн (сталь, лист s2)

Перед топтимберсами я приварив до бортів по кронштейну для кріплення знімної банки. Кронштейни, вигнуті з листової сталі, мають гумові втулки для металевих пальців, прикручених у кутах сидіння банки. Таким чином, біля берега на природі банку легко зняти з човна і поставити на березі. А при використанні моторного човна однією людиною знімну банку можна взагалі не брати з собою, а взяти переставну банку, зроблену з пінопласту марки ПХВ-1 і обтягнуту тканиною «болонья». По окружності вона має петлі з капронового шнура діаметром 5 мм з ручками і в разі потреби може служити рятувальним плавзасобом.

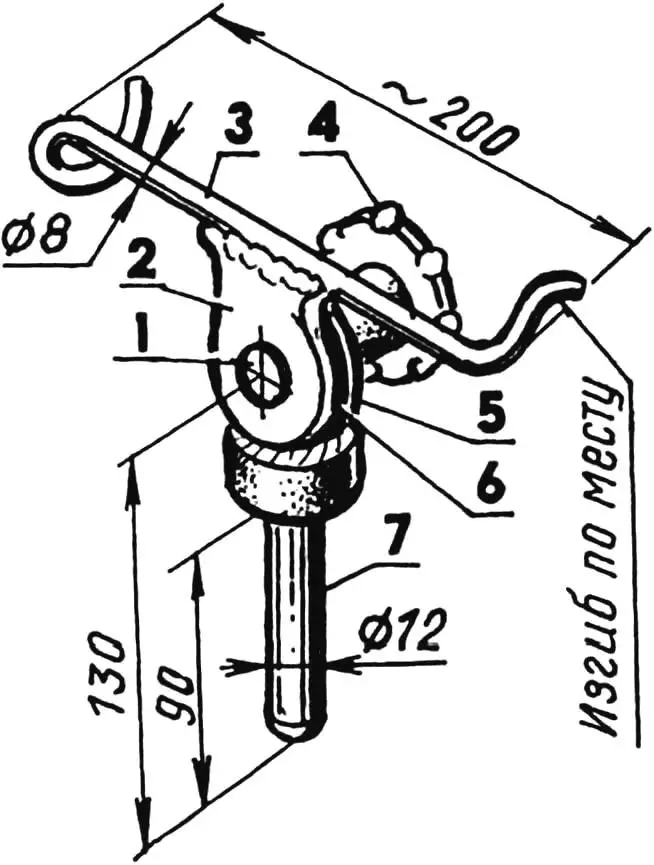

1 — болт М8; 2 — фланець кронштейна (сталь, лист s5); 3 — кронштейн (сталь, пруток Ø8); 4 — стопорна ручка з гайкою М8; 5 — фланець пальця (сталь, лист s5); 6 — шайба (жорстка гума s5); 7 — палець (сталь, пруток Ø12)

Для зручності рибної ловлі вудкою передбачено спеціальне пристосування — тримач вудлища з можливістю регулювання положення вудлища як по вертикалі, так і по горизонталі. Пристосування вставляється в будь-яке з гнізд уключин і фіксується гвинтом.

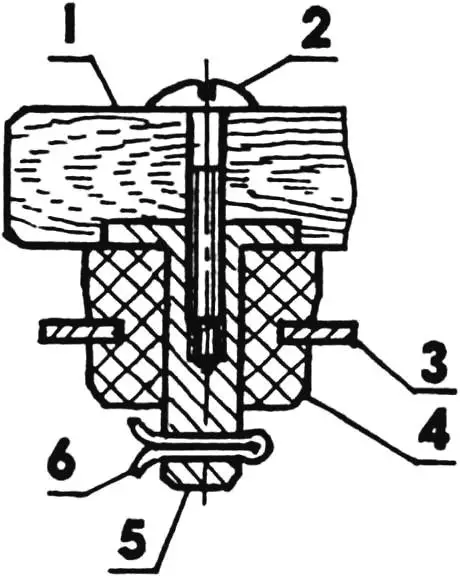

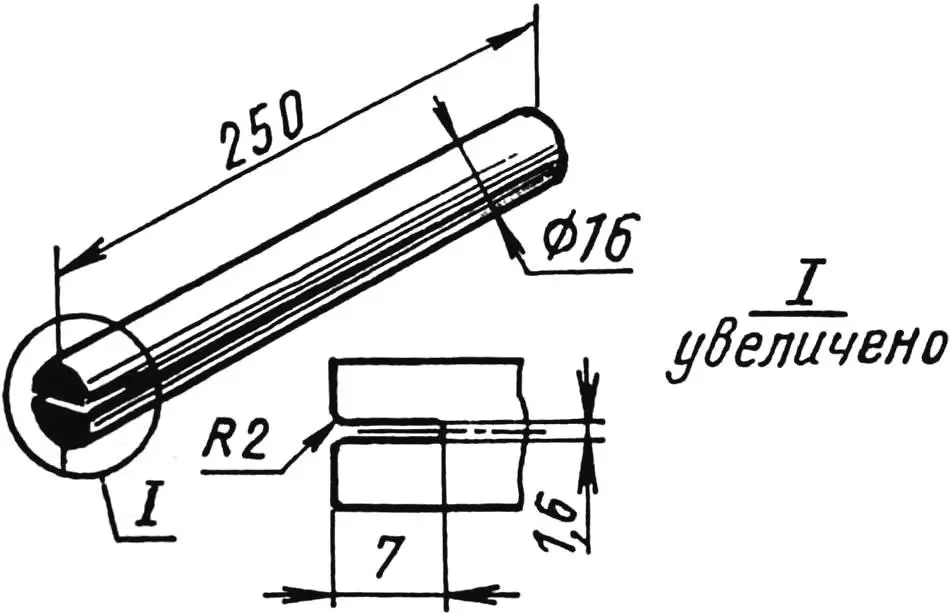

1 — болт М8; 2 — пружинна шайба; 3 — весло; 4 — шайба (фторопласт, труба 16×4, 2 шт.); 5 — втулка (фторопласт, труба 12×2); 6 — уключина

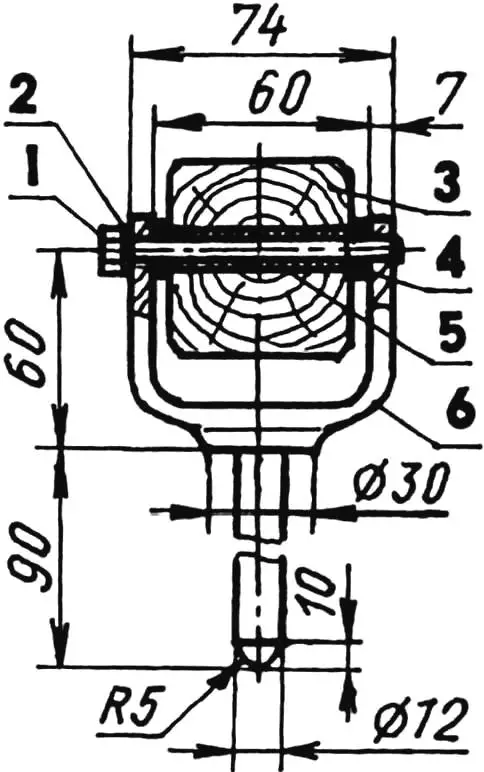

Моторна човен «Міраж» укомплектована двома веслами, виготовленими з сухої ялини. Після повної теслярської обробки весла були покриті двома шарами гарячої оліфи з обов’язковою просушкою між шарами і пофарбовані водостійкою фарбою.

Уключини зроблені зі сталевих поковок з подальшою слюсарною обробкою і воронінням. У отвори весел і гнізда уключин запресовані фторопластові втулки відповідних розмірів.

1 — рукоятка; 2 — веретено; 3 — лопать

Для швартування і якірних стоянок на корпусі човна передбачені чотири утки: дві на топтимберсах, під уключинами, і дві на кормі, що служать також гніздами для лопатей весел у неробочому положенні.

1 — флортимберс; 2 — скулова кница (сталь, лист s1,5); 3 — бортів панель

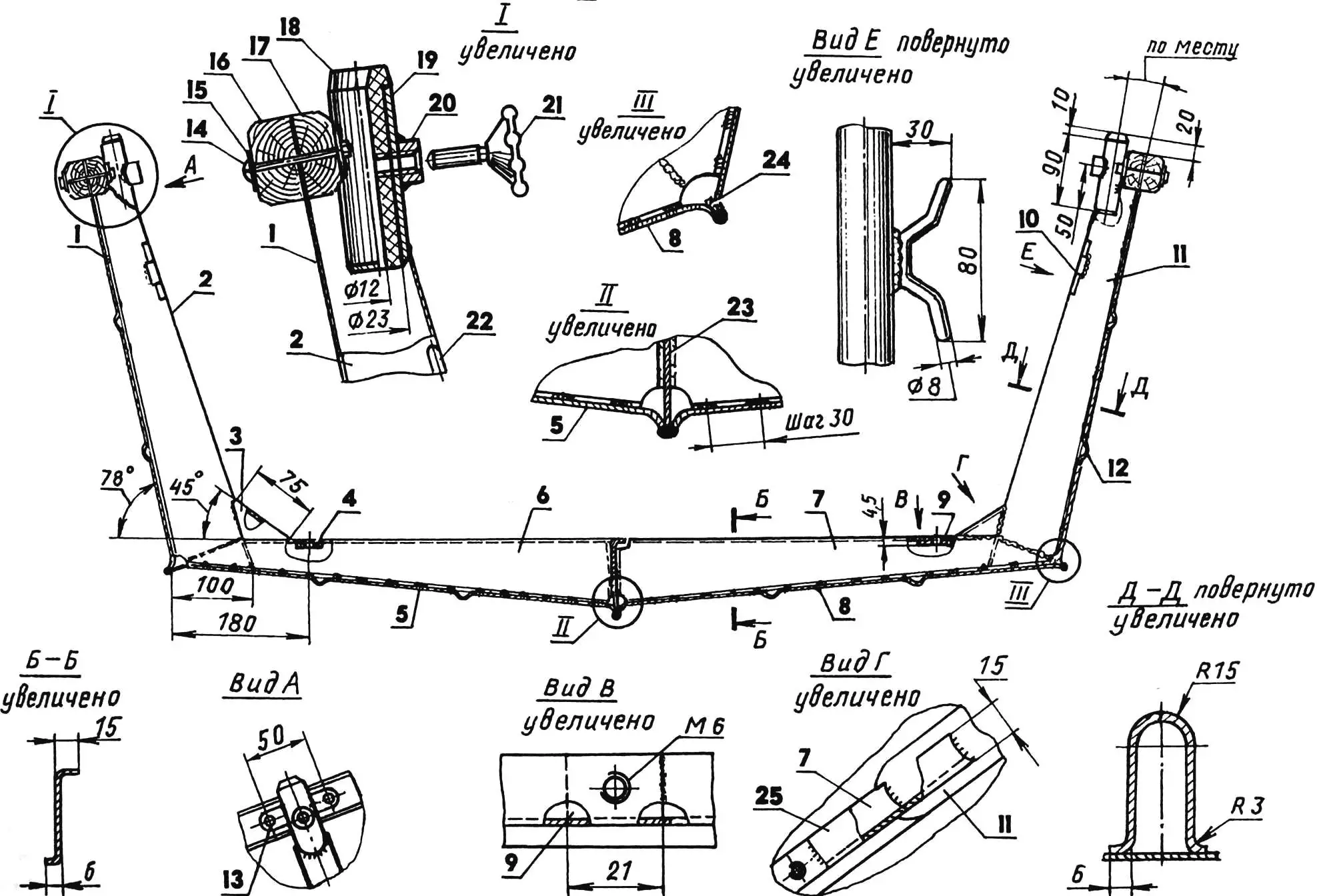

Жорсткість всієї конструкції моторного човна забезпечується в сукупності її силовим набором (кілем з форштевнем, топтимберсами, флортимберсами і скуловими кницями), носовою і кормовою палубами, підмоторною нішею, буртиками і привальними брусами, а також технологічними елементами — зигами на плоских поверхнях, кілевою, скуловими і транцевими відбортовками під зварні шви.

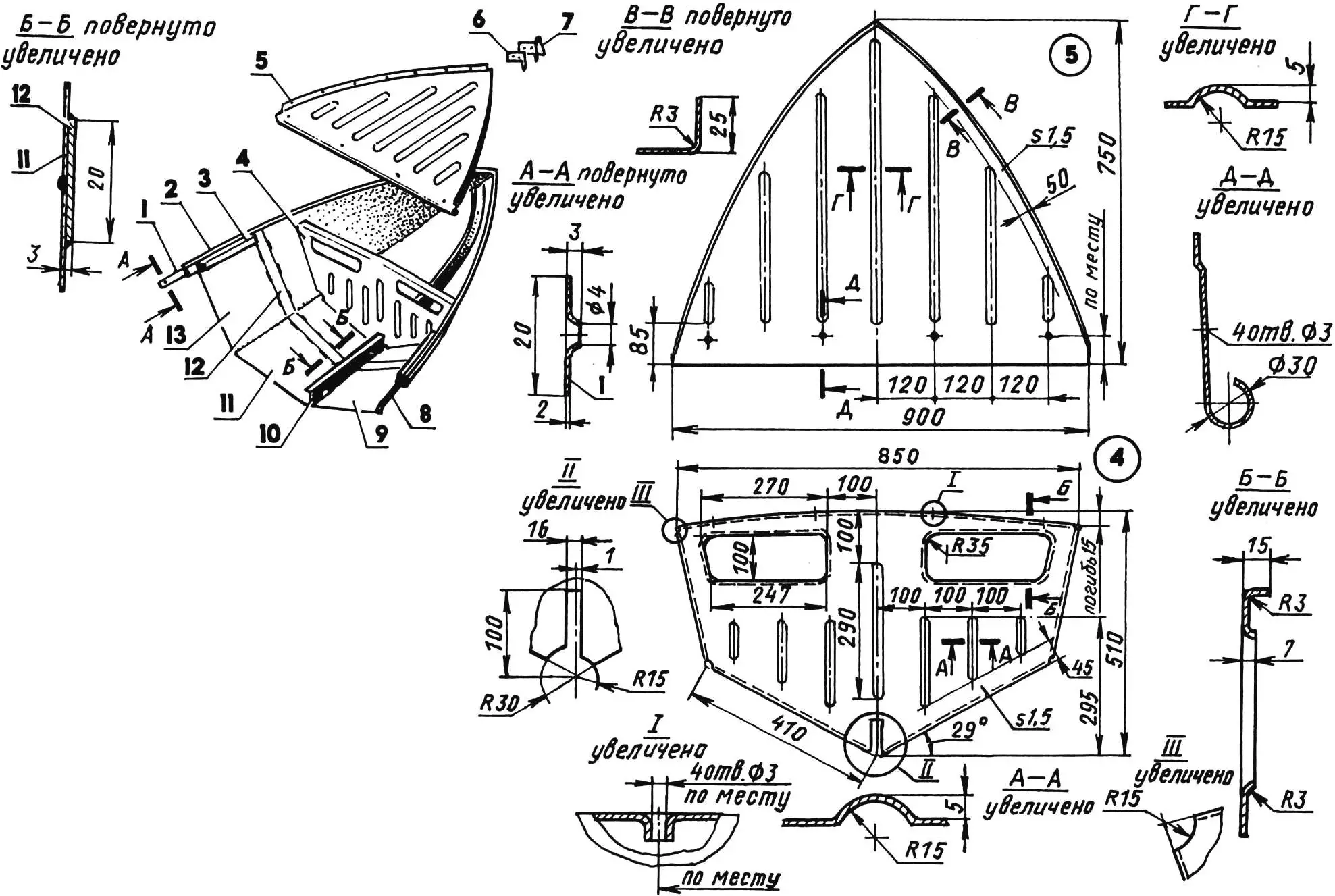

1,12 — бортів панелі (сталь, лист s1,5); 2,11 — топтимберси (сталь, лист s1,5); 3,25 — скулові книці (сталь, лист s1,5); 4,9 — приварні гайки М6 (сталь, лист s3); 5,8 — днищеві панелі (сталь, лист s1,5); 6,7 — флортимберси (сталь, лист s1,5); 10,22 — якірно-швартовочні утки (сталь, пруток Ø8); 13 — приварне вушко (сталь, лист s2, 4 шт); 14 — болт М6х50; 15 — обковка (сталь, смуга 20×2); 16 — буртик (сосна, брусок 40×20); 17 — привальний брус (сосна, брусок 40×20); 18 — підшипник уключини (фторопласт); 19 — гніздо підшипника уключини (сталь, труба 27×2); 20 — приварна гайка М8; 21 — стопорний гвинт М8; 23 — кіль (сталь, лист s1,5); 24 — прокладка (сталь, лист s1,5)

Підмоторна ніша ахтерпіка зварена з окремих панелей. У передніх кутах ніші вбудовані скоби для карабіна троса, що страхує підвісний човновий мотор від випадкової втрати.

Спереду в підмоторну транцеву дошку заподлицо врізаний резинотканевий вклад під тарілки струбцин кріплення мотора, а ззаду зроблена накладка з бакелізованої фанери товщиною 7 мм. Між собою весь цей пакет — вклад, транцева дошка і накладка — з’єднані шурупами і наскрізними болтами М6.

1 — лапки (сталь, пруток Ø8); 2 — основа (сталь, лист s4)

Для зливу води з корпусу в транці передбачено отвір з різьбовою дюралюмінієвою пробкою і ущільнювальним гумовим кільцем.

Крім того, ахтерпік, як найбільш навантажена частина корпусу човна, оснащений безліччю блоків плавучості. Зокрема, одним середнім (з пінопласту марки ПС-1) — між спинкою кормової палуби і передком підмоторної ніші; двома об’ємними кормовими (з пінопласту марки ПХВ-1) — між бортами і бічними сторонами підмоторної ніші; нарешті, двома маленькими транцевими (з пінопласту ПС-1) — між зашивками цих блоків і транцем.

Тепер хотілося б детальніше зупинитися на технологічних особливостях збирання корпусу моторного човна.

1 — форштевень; 2 — носова переборка; 3,4,5,6 — флортимберси № 1—4; 7 — кіль; 8 — топтимберс; 9 — приварна гайка М6 (сталь, лист s3, 8 шт); 10 — скулова кница (8 шт)

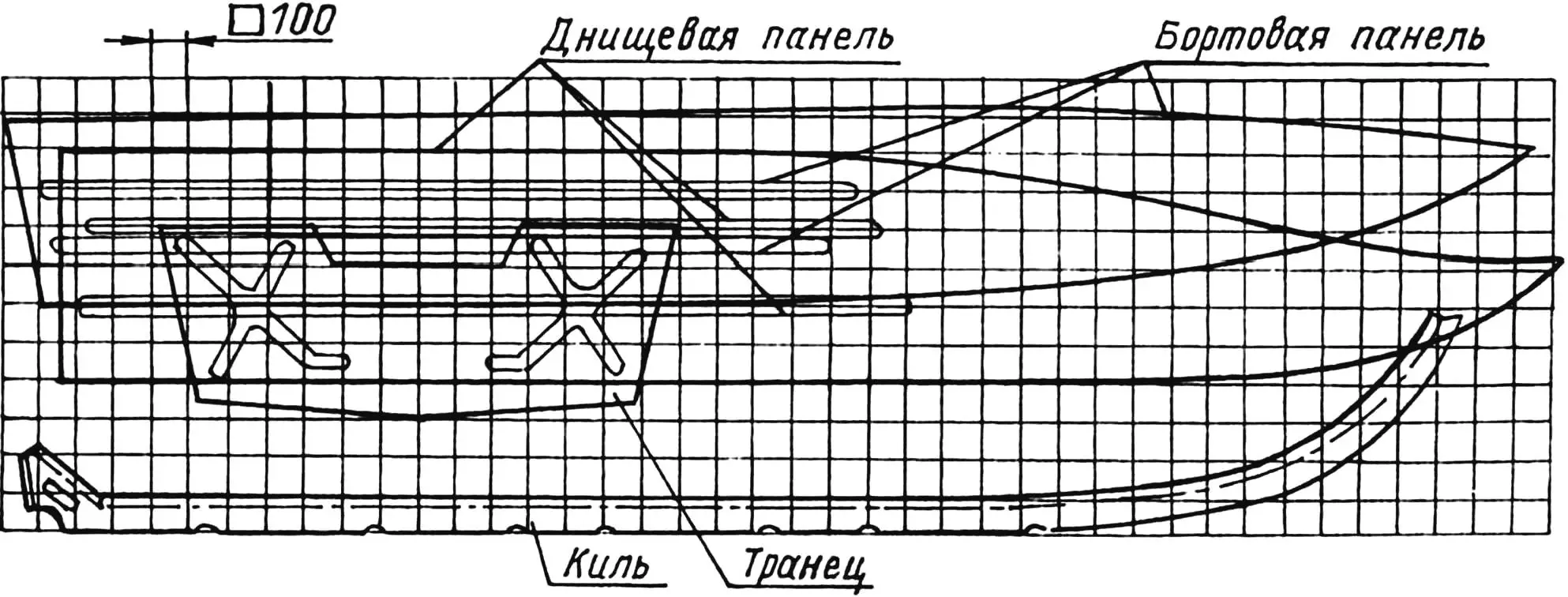

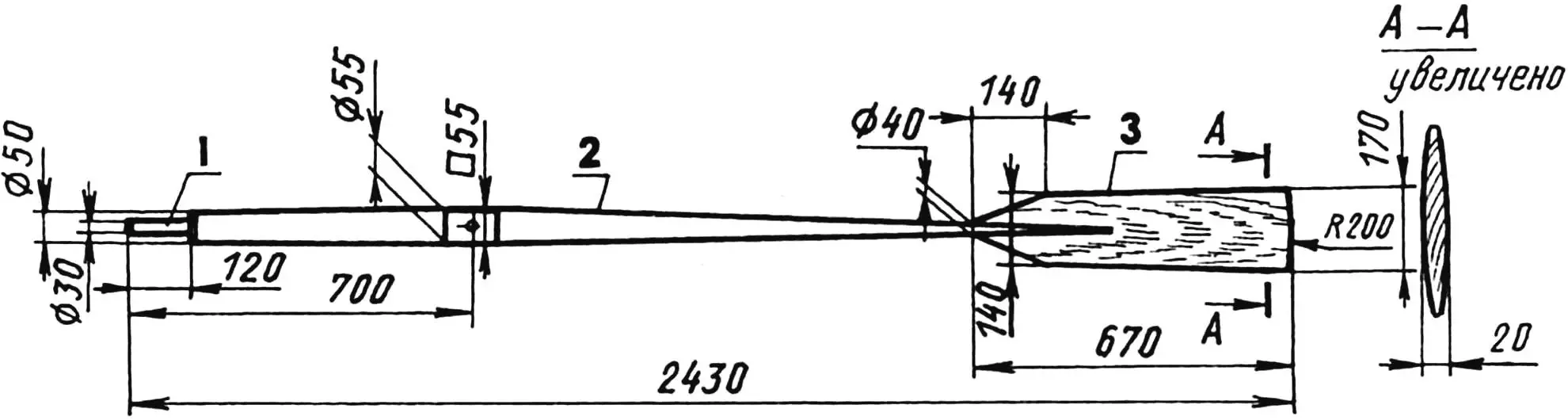

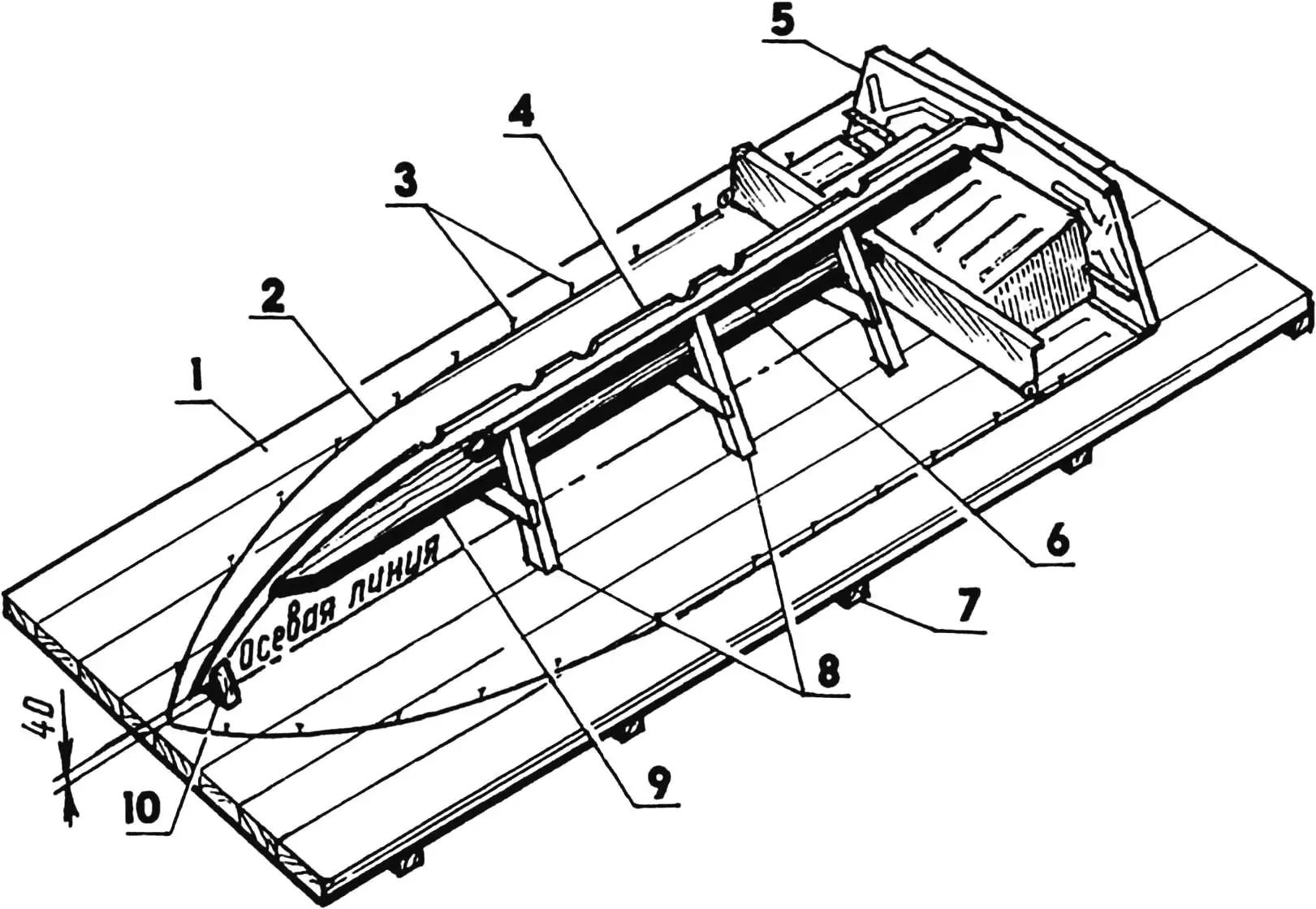

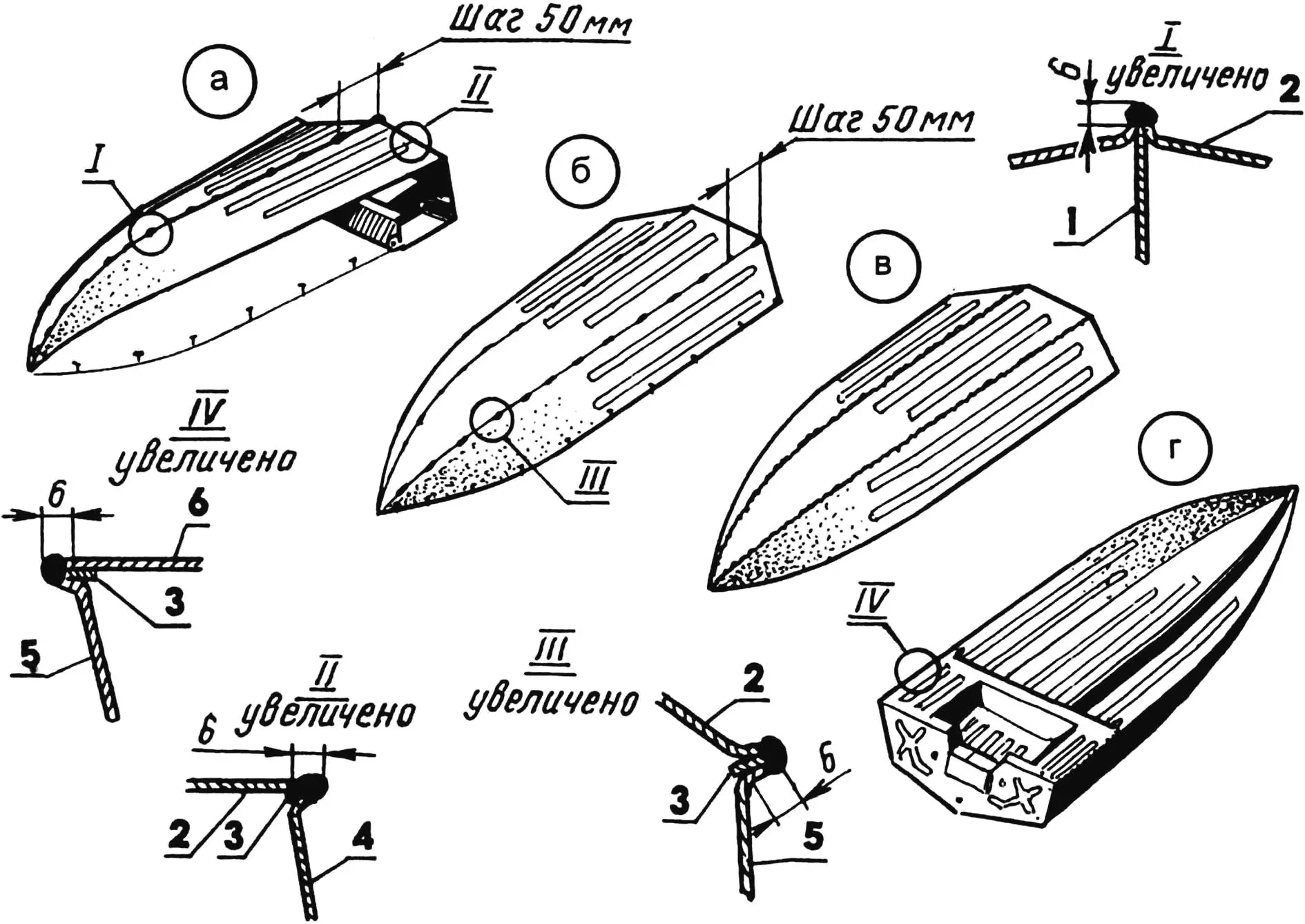

Головна особливість полягає в тому, що спочатку на стапелі за допомогою електрозварювання збирався корпус з днищевих і бортів панелей і поздовжнього силового набору (кіля з форштевнем), а вже потім у нього встановлювався поперечний силовий набір. Всі деталі цього набору (флортимберси, топтимберси і скулові книці) виготовлялися за розмірами, знятими з корпусу човна по місцю, тому точні їх розміри на рисунках не наводяться.

Друга технологічна особливість полягала в тому, що сталеві листи, що були в моєму розпорядженні, не дозволяли викроїти днищеві і бортів панелі цілком. Доводилося подовжувати їх встик, використовуючи підкладки (сталеві смужки перерізом 20×1,5 мм) під зварні шви. Зварювання з зазором 1 мм між листами велося на рівній мідній підкладці, що виключало можливість прожогу металу.

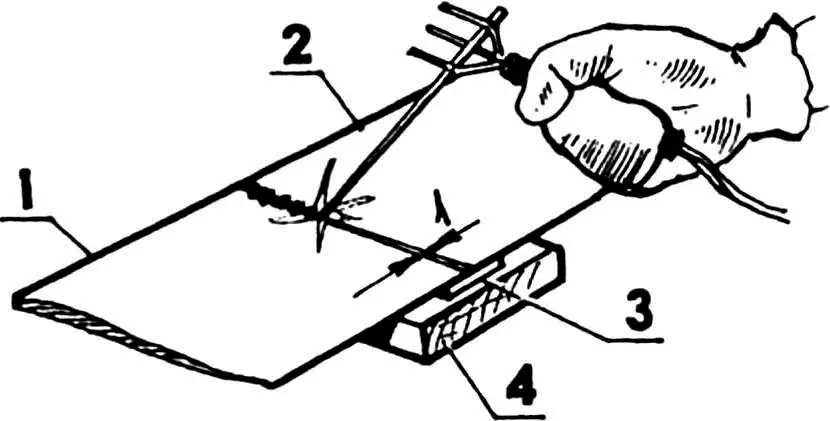

Контури днищевих і бортів панелей і кіля з форштевнем наносилися на сталеві листи за допомогою спеціальних шаблонів. Останні викроювалися по координатній сітці в натуральну величину з тонкої деревноволокнистої плити.

Подальшу послідовність виготовлення цих деталей покажу на прикладі однієї бортів панелі.

Гострою креслилкою я переніс з шаблона на сталевий лист контур панелі (він включає в себе і майбутню відбортовку для зварного шва понизу). Відносно скулової лінії розмітив місця розташування зигів. (Для виколотки цих елементів жорсткості я попередньо виготовив особливе пристосування і молоток-підбойку.) Виколачував зиги якнайакуратніше, з невеликою витяжкою металу за один прохід по всій довжині зига. Така проста на перший погляд робота вимагала терпіння і спритності.

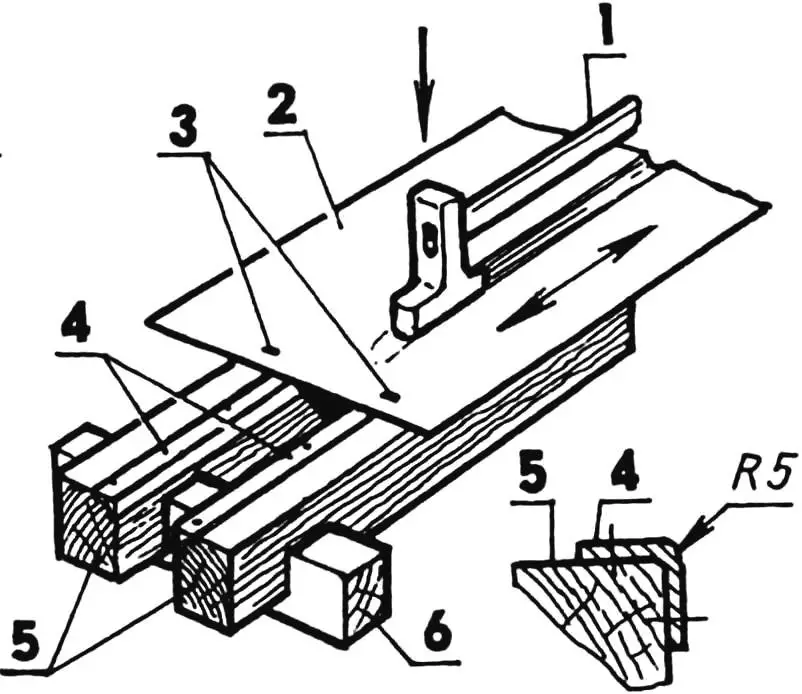

1 — молоток-підбойка; 2 — оброблюваний сталевий лист; 3 — фіксатори (цвяхи); 4 — ложементи (сталь, куточок 50x50x5); 5 — поздовжні лаги (сосна, брус 180×180); 6 — поперечна лага (сосна, 180×180, 2 шт.)

Виколотивши обидва зиги, я перевертав лист і ударами дерев’яної киянки правив його на рівній поверхні. Потім електроножицями якнайточніше по розмітці вирізав бортів панель. Потрібно зауважити, що попарно складені разом бортів (а також днищеві) панелі повинні були точно збігатися по контуру. Явні невідповідності я виправляв. В іншому випадку, порушилася б симетрія корпусу і ускладнилася збірка.

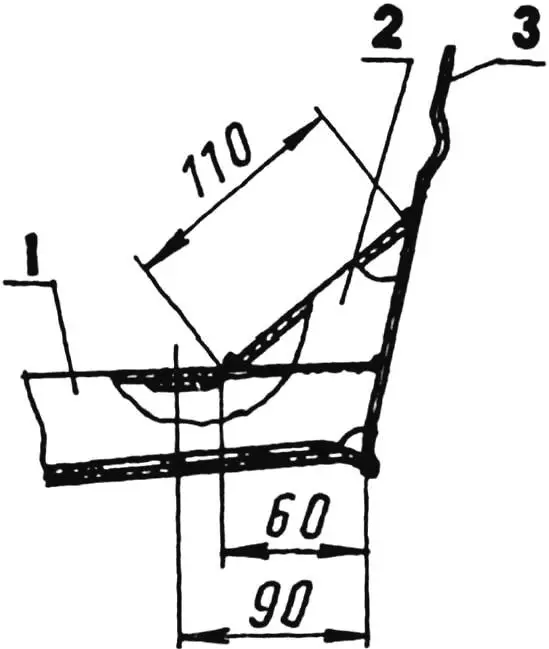

Спеціально виготовленим інструментом я зробив відбортовку по скуловій лінії під кутом приблизно 45° в бік горба зига на всіх днищевих і бортів панелях.

Далі, зібрав ахтерпік, зваривши всі транцеві деталі і підмоторну нішу в одне ціле. Потім приварив кіль його кницевою відбортовкою до ахтерпіка.

1,6 — якірно-швартовочні утки; 2 — кормова палуба; 3 — ліва бічна сторона підмоторної ніші; 4 — ліва страховочна скоба; 5 — дно підмоторної ніші; 7 — наскрізний транцевий стрингер: 8,13 — правий і лівий транцеві стрингери; 9,12 — отвори для зливу води з підмоторної ніші; 10 — різьбова пробка отвору для зливу води з корпусу; 11 — накладка для упора струбцин підвісного мотора; 14 — транець; 15,18 — вушка кріплення до бортів; 16 — лівий кормовий блок плавучості (правий умовно не показано); 17 — гайки М6 кріплення правої утки; 19 — шайба-підкладка правої страховочної скоби; 20 — середній блок плавучості; 21 — спинка кормової палуби

Остаточна збірка корпусу велася на стапелі — рівному дощатому настилі з козлами. Дошки настилу були побілені вапном для пожежної безпеки, а потім на них нанесена необхідна розмітка у вигляді осьової лінії корпусу і контурів бортів.

1 — настил стапеля (сосна, дошка s40); 2 — контур борта моторного човна; 3 — упори-обмежувачі (цвяхи); 4 — кіль; 5 — ахтерпік; 6 — клин (сосна, брус 50×50, 2 шт.); 7 — лага (сосна, брус 180×100,5 шт.); 8 — козли (3 шт.); 9 — ложемент (сосна, дошка s40); 10 — фіксатор форштевня (сосна, брус 180х100)

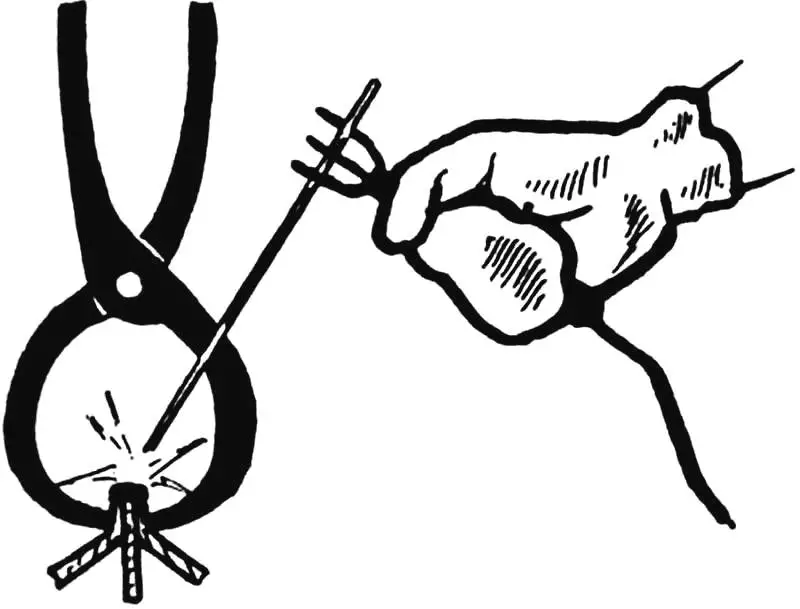

На стапель я встановив перевернутий ахтерпік з привареним до нього кілем, орієнтуючись по осьовій лінії, і закріпив. Надавши днищевим і бортів панелям необхідну кривизну руками на рівній колоді, по черзі прихопив їх електрозварюванням. При цьому користувався сталевими смужками перерізом 10×1,5 мм, вкладаючи їх між відбортовками днищевих, бортів панелей і транця (для збільшення товщини і міцності зварних швів), а також теслярськими кліщами, стискаючи ними зварювані ділянки.

1 — різьбова пробка М16х1,5 (Д16Т); 2 — транець; 3 — накладка (бакелізована фанера s7); 4,14 — транцеві блоки плавучості (пінопласт ПС-1); 5 — лівий транцевий стрингер (сталь, смуга 40×4); 6 — наскрізний транцевий стрингер (сталь, смуга 40×4); 7 — вклад (резинотканевий килимок s8); 8 — транцева дошка (сосна, дошка s40); 9 — дно підмоторної ніші (сталь, лист s1,5); 10 — лівий кормовий блок плавучості (пінопласт ПХВ-1); 11 — ліва бічна сторона підмоторної ніші (сталь, лист s1,5); 12 — середній блок плавучості (пінопласт ПС-1); 13,15 — зашивки транцевих блоків плавучості (сталь, лист s1,5); 16 — кормова палуба (сталь, лист s1,5); 17,19 — шайби-підкладки (сталь, лист s2); 18 — ліва страховочна скоба (сталь, пруток Ø8); 20 — шайба; 21 — ущільнювальне кільце (гума); 22 — приварна гайка М16х1,5 (сталь, лист s7)

Потім остаточно зварив корпус, застосовуючи постійний зварювальний струм зворотної полярності, підібраний досвідченим шляхом в межах 25—90 А, і електроди діаметром від 2 до 4 мм.

1,2 — зварювані листи; 3 — стикова накладка (сталь, смуга 20х1,5); 4 — підкладка (мідь, смуга 60×10)

Звертаю увагу на те, що всі найбільш протяжні зварні шви знаходяться зовні корпусу. Зовнішні шви набагато зручніше варити, а їх якість виходить досить високою.

Коли шви остигли, човен перевернув, розмітив місця розташування елементів силового набору і встановив ці елементи, прихоплюючи їх точками електрозварювання. При цьому не забував контролювати дерев’яним бруском, покладеним поперек бортів, геометрію корпусу відносно горизонтального верху транця. Адже навіть при найточнішому виконанні збіркових операцій можливі похибки — невеликі викривлення і теплові поводки.

а — точкова прихватка днищевих панелей до кіля і ахтерпіка; б — точкова прихватка бортів панелей; в — повне зварювання днищевих і бортів панелей суцільними швами; г — повне зварювання бортів панелей і кормової палуби;

1 — кіль; 2 — днищева панель; 3 — прокладки (сталь, лист s1,5); 4 — транець; 5 — бортів панель; 6 — кормова палуба

Після зварювальних робіт я ретельно очистив всі шви металевою щіткою, обезжирив бензином, заґрунтував і пофарбував всі поверхні. А після остаточної збірки, встановивши блоки плавучості, буртики і привальні бруси, наостанок пофарбував корпус моторного човна водостійкою емалевою фарбою.

В. ПЕТРОВ