Впевнений, що багато самодіяльних автоконструкторів при виготовленні машини стикаються з проблемою скління кузова. Більшість з них виходять із становища, «прив’язуючись» до розмірів і форм автомобільних стекол, що використовуються на серійних моделях. Я ж ризикнув взятися за оснащення свого «джипа» стеклами типу триплекс, обрізаними під необхідні розміри самостійно. Для цього використав алмазний різець. З обох сторін триплексу прочертив ним риски, які простукав до появи тріщини по всій довжині. Потім частину, що видаляється, прогрів полум’ям спиртівки. Плівка, що з’єднує шари триплексу, розігрілася, що дозволило відтягнути частини скла до появи між ними зазору. Після чого мені залишилося розрізати плівку гострим ножем, а нерівні кромки скла притупити наждачним папером.

Спосіб цей досить простий і продуктивний; але хороший він лише для тих, хто має великий досвід звичайних склярних робіт, тільки досвідчений майстер може дати гарантію того, що при простукуванні тріщина піде в потрібному напрямку. Тому, зіпсувавши кілька стекол, я пішов більш складним шляхом — виготовив з підручних засобів спеціальний верстат.

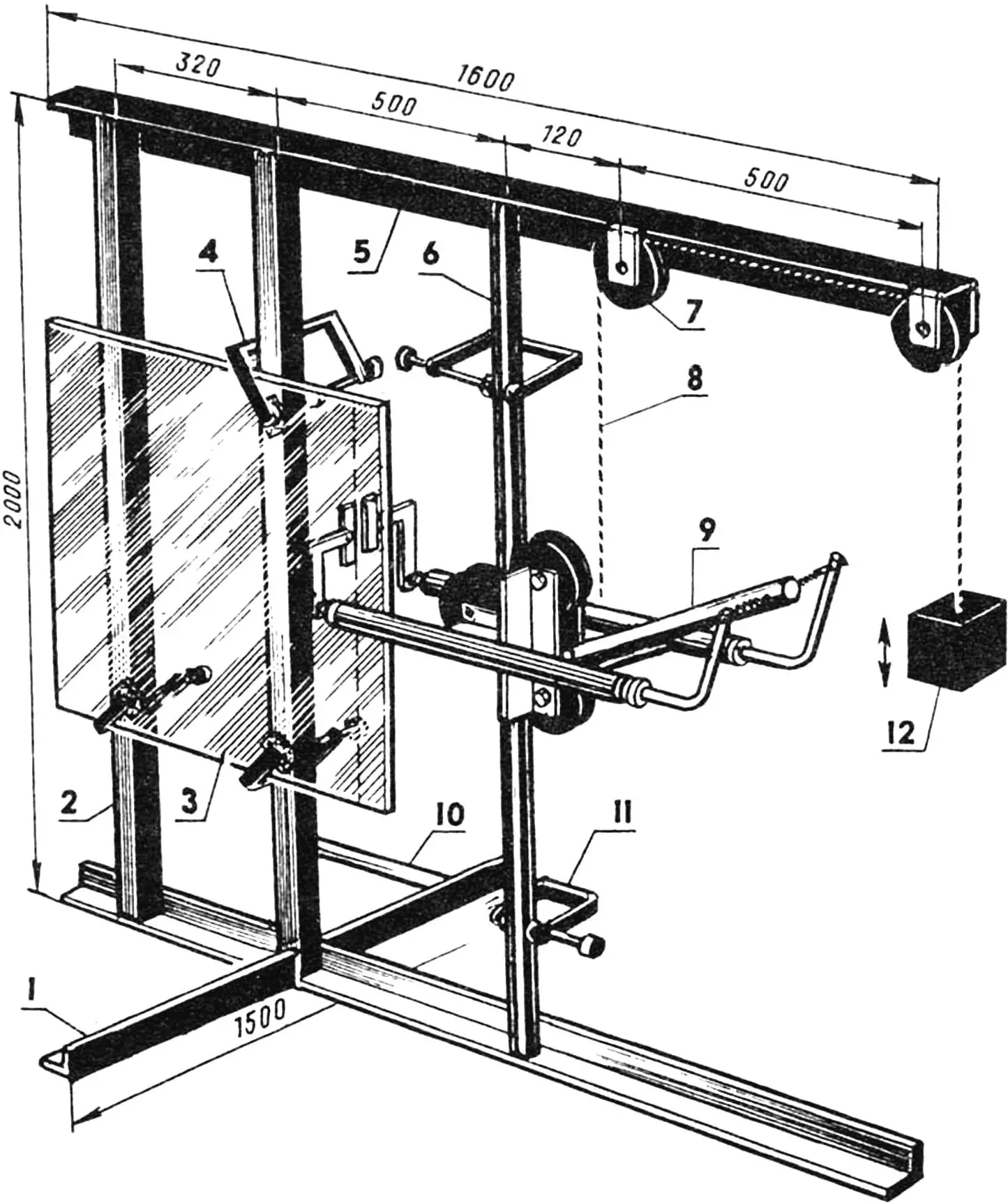

1 — горизонтальна опора (сталевий куточок 50×50), 2 — вертикальна стійка (сталевий куточок 50×50, 2 шт.), 3 — оброблюване скло, 4 — струбцина (3 шт.), 5 — горизонтальний зв’язок (сталевий куточок 50×50, 2 шт.), 6 — напрямна (сталева труба Ø 48), 7 — шків (сталь, 2 шт.), 8 — шнур капроновий Ø 6, 9 — каретка в зборі, 10 — розкос (сталева смуга 50×2), 11 — струбцина-обмежувач (2 шт.), 12 — противага.

Застосування верстата дозволяє не тільки звести до мінімуму відсоток браку, але й різати скло з невеликим викривленням. Для користування ним не потрібна особлива кваліфікація. Єдиний недолік пристрою — невисока продуктивність, але в умовах одиничного виробництва це зовсім не важливо.

Пристосування для різання триплексу складається з двох частин: нерухомої станини і переміщуваної по ній каретки з різаками. Станина зварена зі сталевих куточків 50×50 мм і сталевої труби діаметром 48 мм.

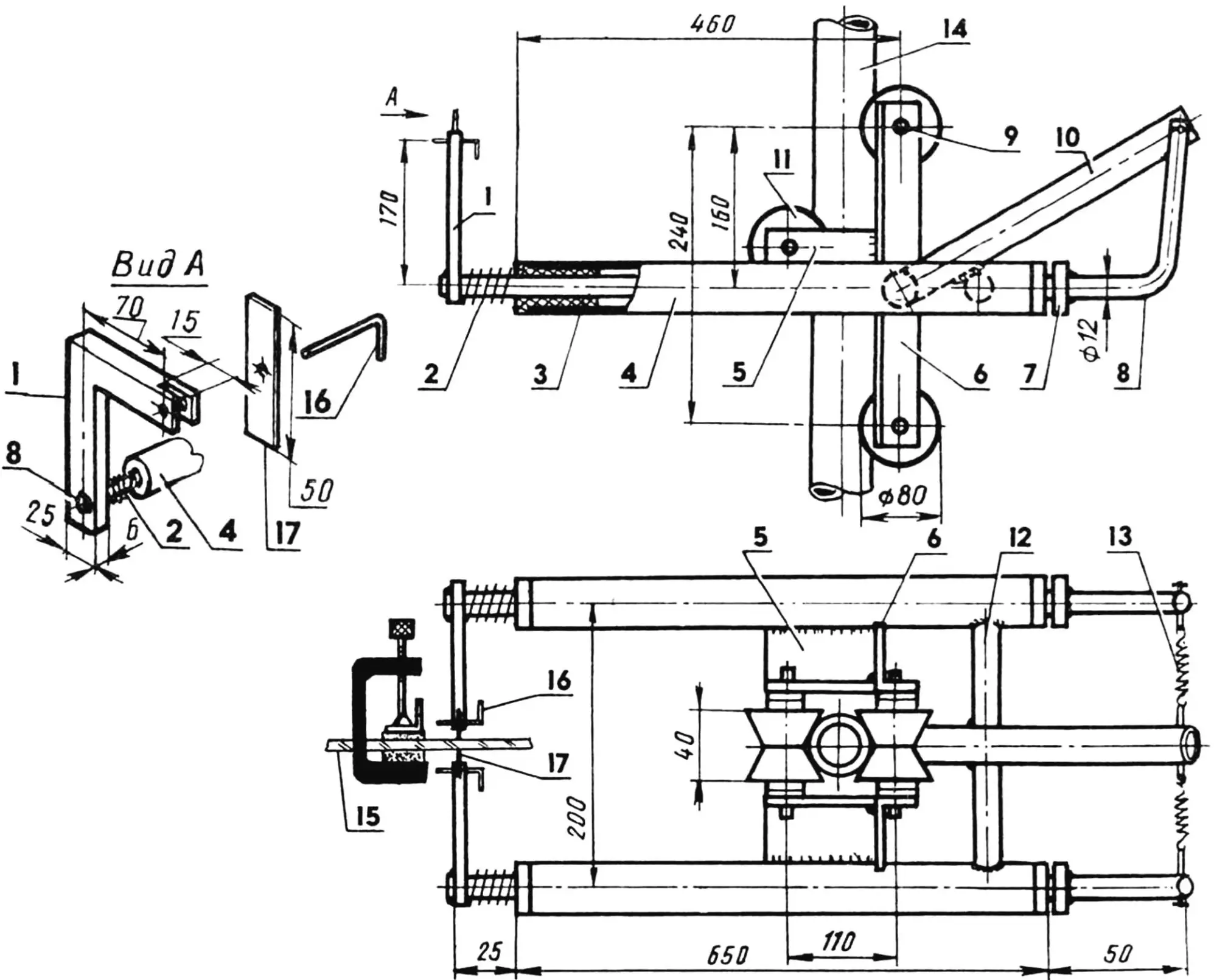

Каретка являє собою нескладний пристрій, що переміщується по вертикальній стійці станини на трьох колесах-катушках. Як різальні інструменти використовуються куплені в магазині госптоварів ножові полотна з алмазним напиленням. Полотна розрізані ножицями по металу і під фіксуючі штифти в них просвердлені отвори. Крім того, до вертикальних стійок станини струбцинами через прокладки з пористої гуми кріпиться і скляна заготовка.

1 — тримач різака (сталь, 2 шт.), 2 — пружина стиснення (2 шт.), 3 — втулка (фторопласт, 4 шт.), 4 — циліндр (сталева труба 28×1, 2 шт.), 5 — кронштейн середньої катушки (сталевий куточок 45×45, 2 шт.), 6 — кронштейн верхньої і нижньої катушок (сталевий куточок 45×45, 2 шт.), 7 — шайба (сталь, 2 шт.), 8 — кронштейн тримача (сталевий пруток Ø 12, 2 шт.), 9 — вісь катушки (болт M12, 3 шт.), 10 — кронштейн (сталева труба Ø 27), 11 — катушка (сталь, 3 шт.), 12 — поперечний зв’язок (сталева труба Ø 27), 13 — пружина розтягування (2 шт.), 14 — напрямна станини, 15 — оброблюване скло, 16 — штифт-фіксатор (сталевий дріт Ø 2, 2 шт.), 17 — різак (ножове полотно з алмазним напиленням, 2 шт.).

Скло ріжеться одночасно з двох сторін. Зусилля притискання різаків до нього регулюється натягом пружин. Щоб уникнути перекосів, що неприпустимо, переміщувати каретку вгору-вниз слід за допомогою шнура, перекинутого через два шківи. Для полегшення роботи служить розвантажувальна противага. Дві струбцини, встановлені на стійці, використовуються як обмежувачі переміщення. Під час роботи лінія розрізу рясно змочується водою з поролонової губки.

«Пропиливши» скло, залишається ножем розрізати плівку. Нагрів не потрібен, оскільки зазор досить широкий.

Якщо кути триплексу повинні бути заокругленими, то це робиться послідовним обрізанням по дотичних і підрівнюванням потім кромки на наждаку.

Виготовлене таким способом скління мого автомобіля відмінно служить вже два роки.

В. БЕЗРУКОВ