Гострий і правильно заточений інструмент завжди був показником професіоналізму його власника. Однак не менш важливе й вміння майстра самому приводити свої знаряддя виробництва в робочий стан. Але якісна заточка інструмента простим оселком або електроточилом — справа не тільки довга, але й важка. На зміну їм приходять більш продуктивні пристосування і навіть верстати промислового або самостійного виготовлення.

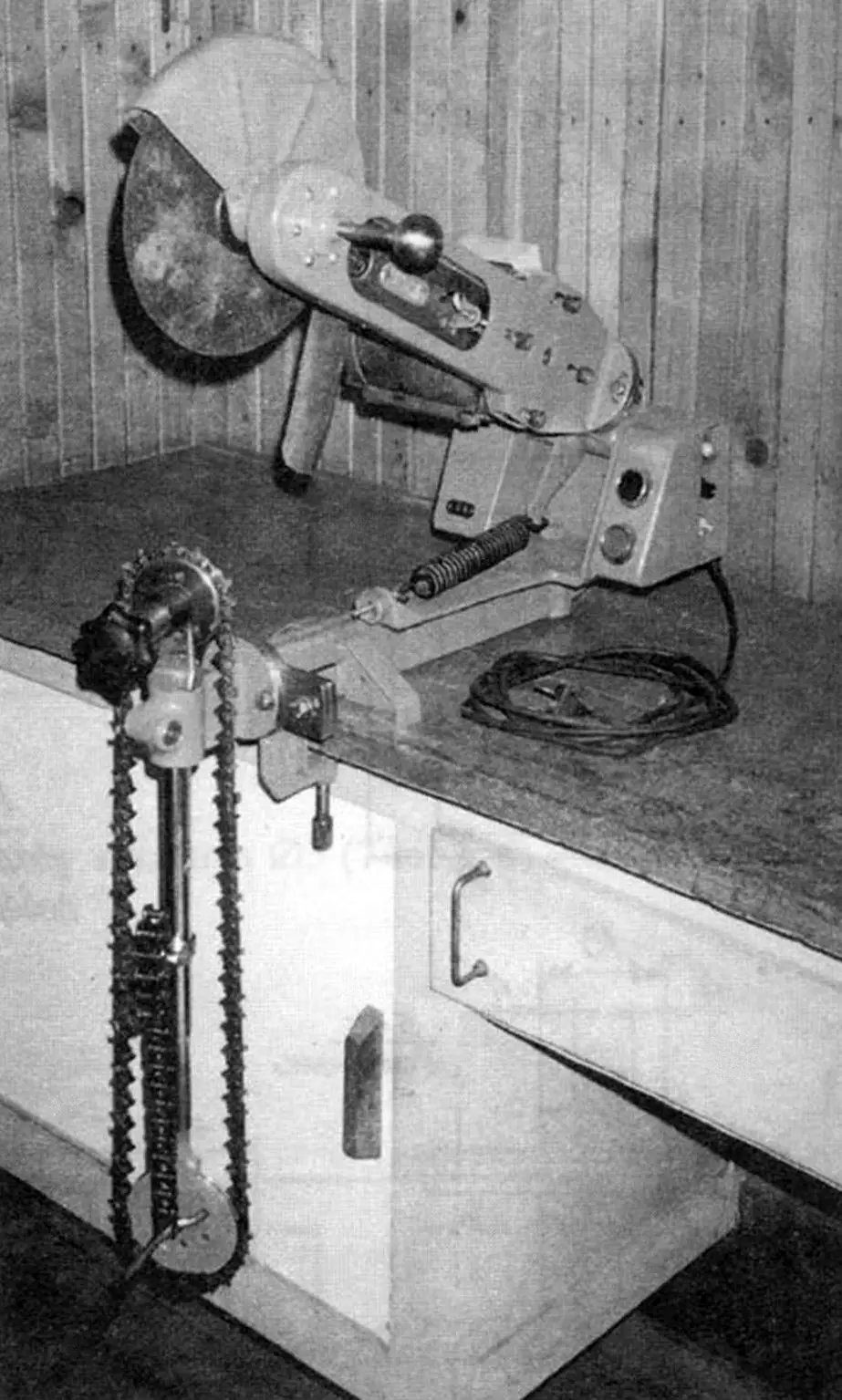

Приклад тому — універсальний заточний верстат, розроблений постійним автором нашого журналу Володимиром Івановичем Петровим, самодіяльним конструктором.

У цьому тайговому регіоні, де значна частина населення професійно або для побутових потреб зайнята деревообробкою і де майже в кожному третьому домі є бензопила, життя показує: хоча б у ліспромгоспівській майстерні, але такий або подібний заточний верстат просто необхідний.

Універсальний заточний верстат, або, якщо коротко, УЗВ призначений для найрізноманітніших операцій з обробки металу. Він може служити, звичайно, і простим електроточилом. Однак має й багато інших можливостей. На ньому вдається виконувати, наприклад, не тільки звичайну заточку слюсарних і столярних інструментів, зокрема свердел, різців по дереву і металу, але й відновлення під строго заданими кутами зубів пильних ланцюгів марок ПЦУ2-9,3, ПЦУ-10,26 і ПЦП-15, що використовуються в бензинових і електричних пилах. Придатний верстат також і для різання металів простими і алмазними абразивними кругами, обробки деревини (торцювання, поздовжнього розпилювання, нарізки шипів тощо).

Перелічені операції далеко не вичерпують список виконуваних на універсальному верстаті робіт.

Така широка гама можливостей досягнута завдяки конструктивним особливостям верстата і прикладених до нього пристосувань. До всього іншого, УЗВ має невеликі габарити, що дозволяє використовувати його навіть у тісних майстернях, і легко розбирається на три частини.

До безперечних додаткових переваг верстата потрібно віднести також і те, що технічне обслуговування пристрою — мінімальне. Практично воно зводиться в основному до контролю натягу клинового ременя та нечастого нанесення густої консистентної мастила (солідолу) на вертикальну вісь повороту силового кронштейна.

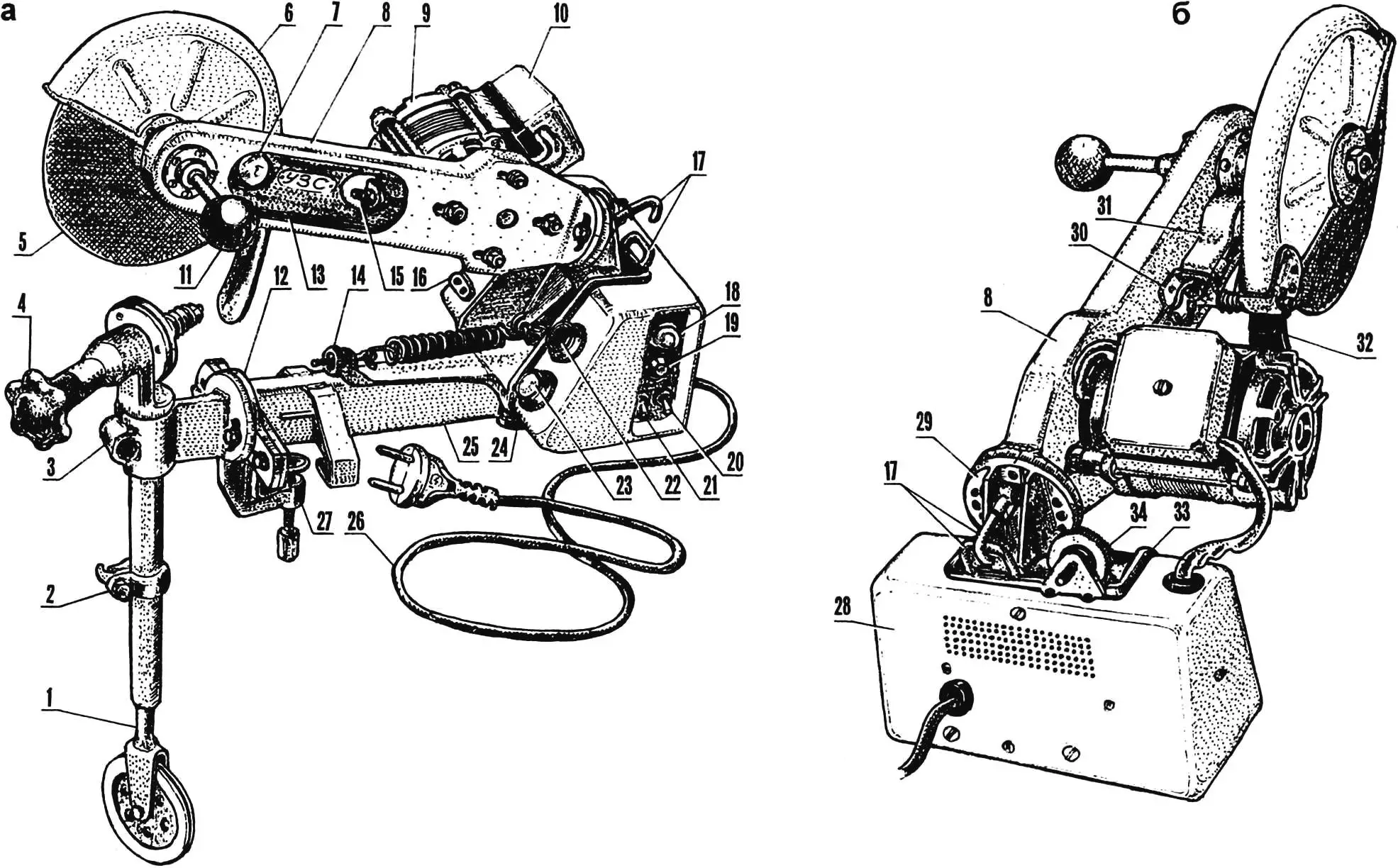

Перш ніж перейти до конструктивних особливостей верстата, хотілося б відзначити наступне. Як мені здається, читачеві буде зручніше розібратися в пристрої в цілому, розглянувши його спочатку по окремих складових верстата. Тому вони спочатку представлені на рисунках у вигляді розсипу деталей — своєрідного каталогу вузлів, а вже потім вони будуть детально розглянуті в зборі.

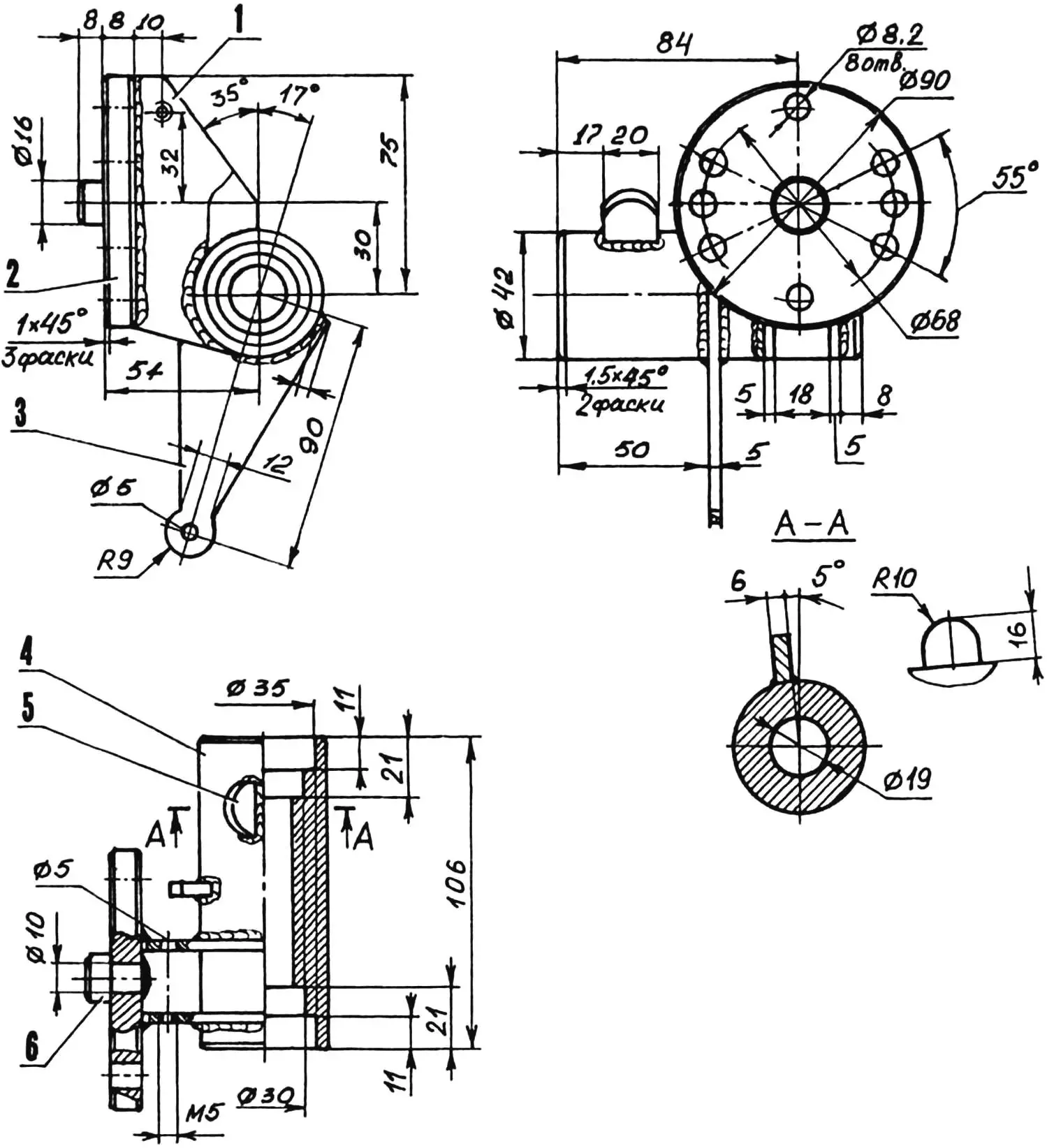

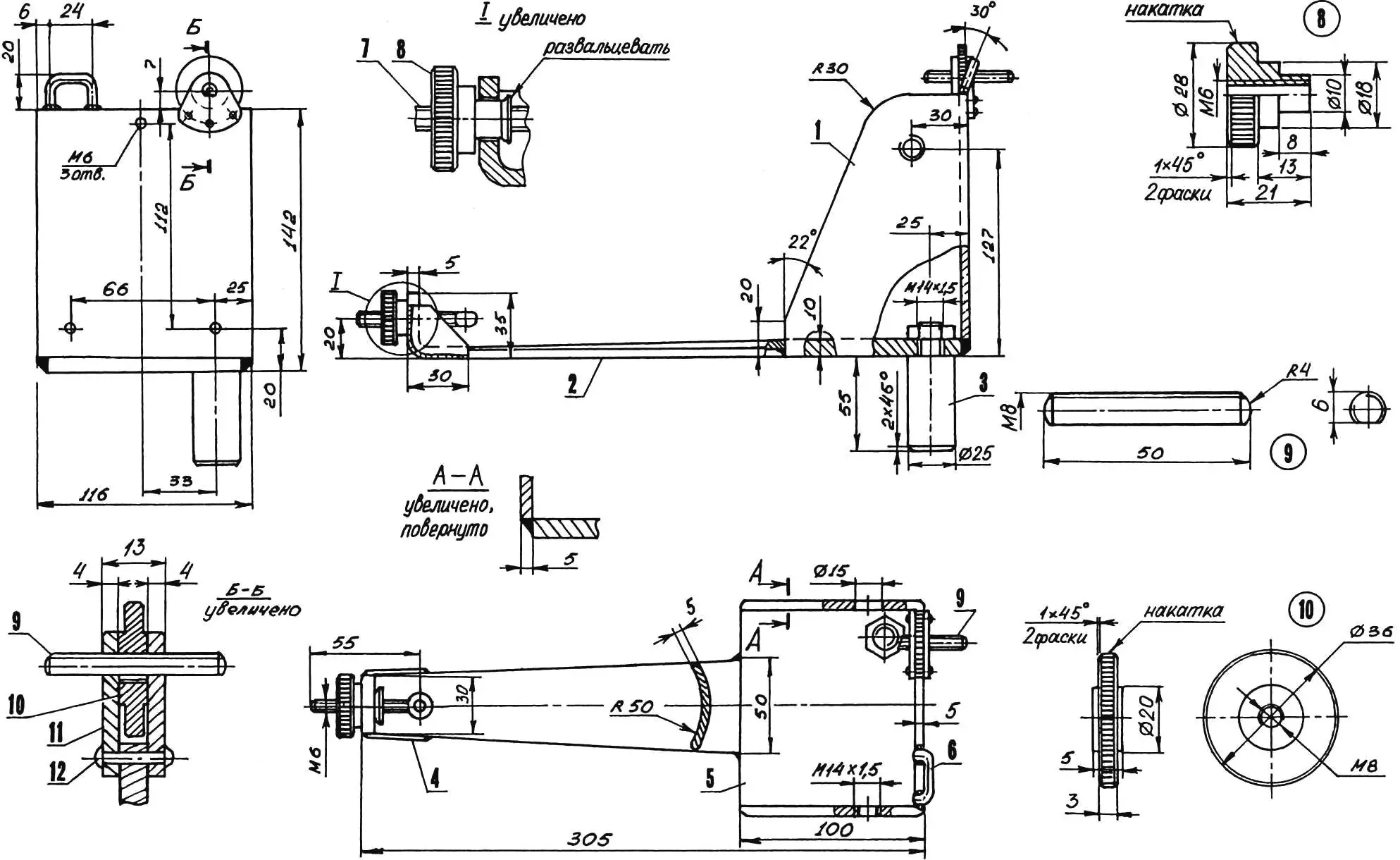

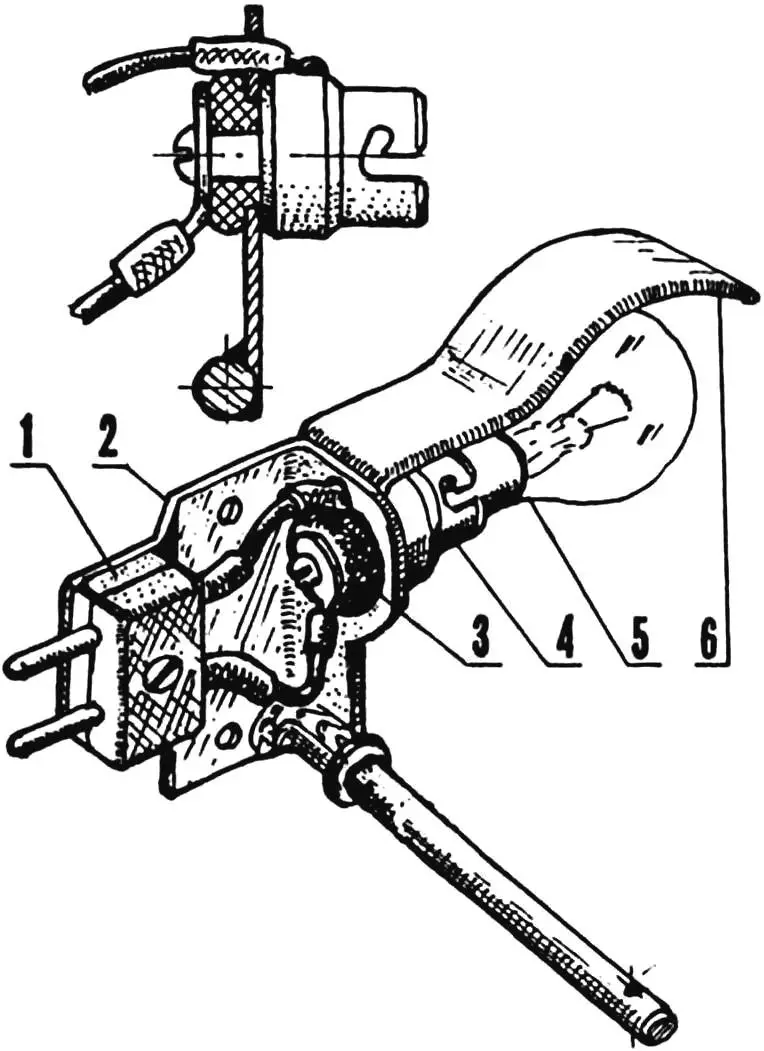

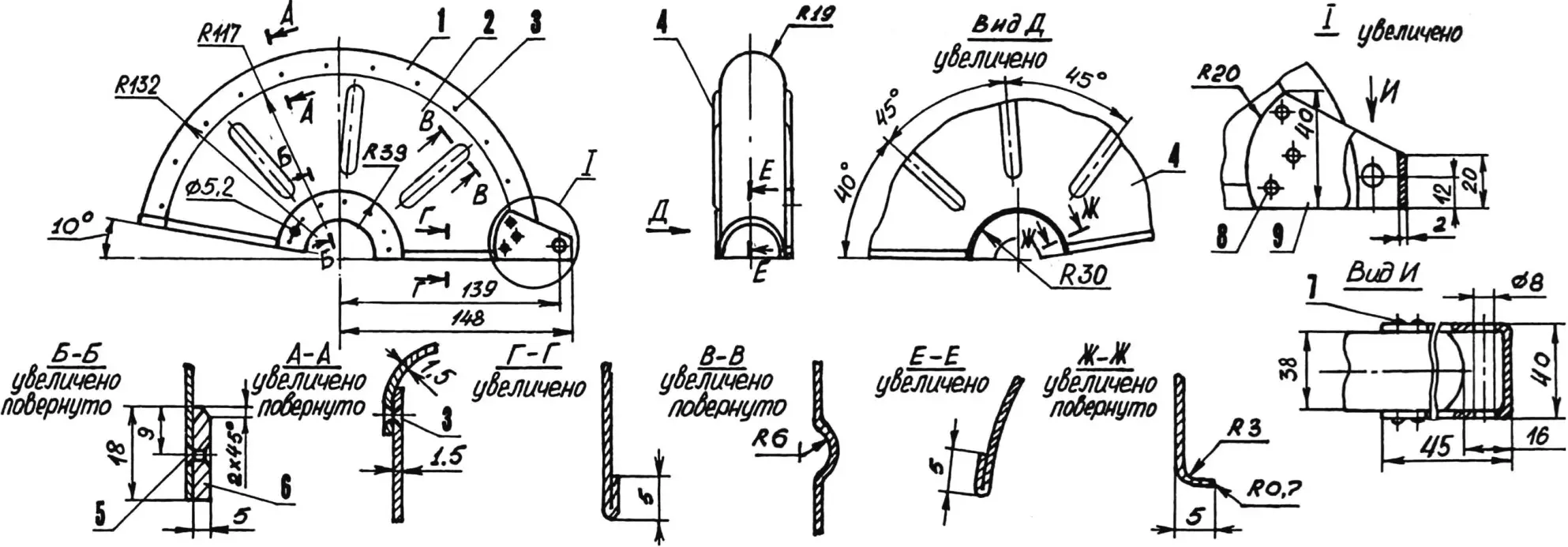

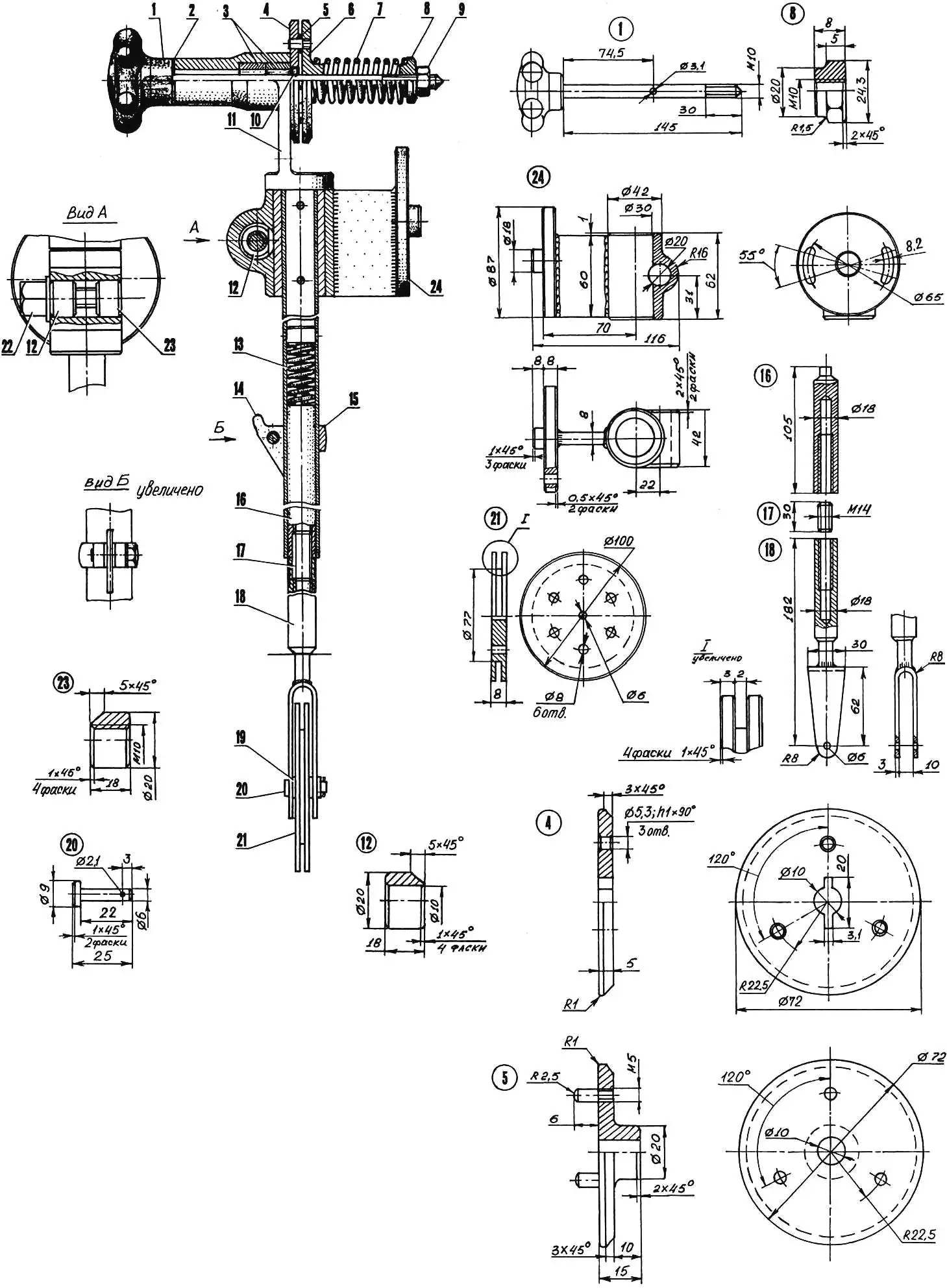

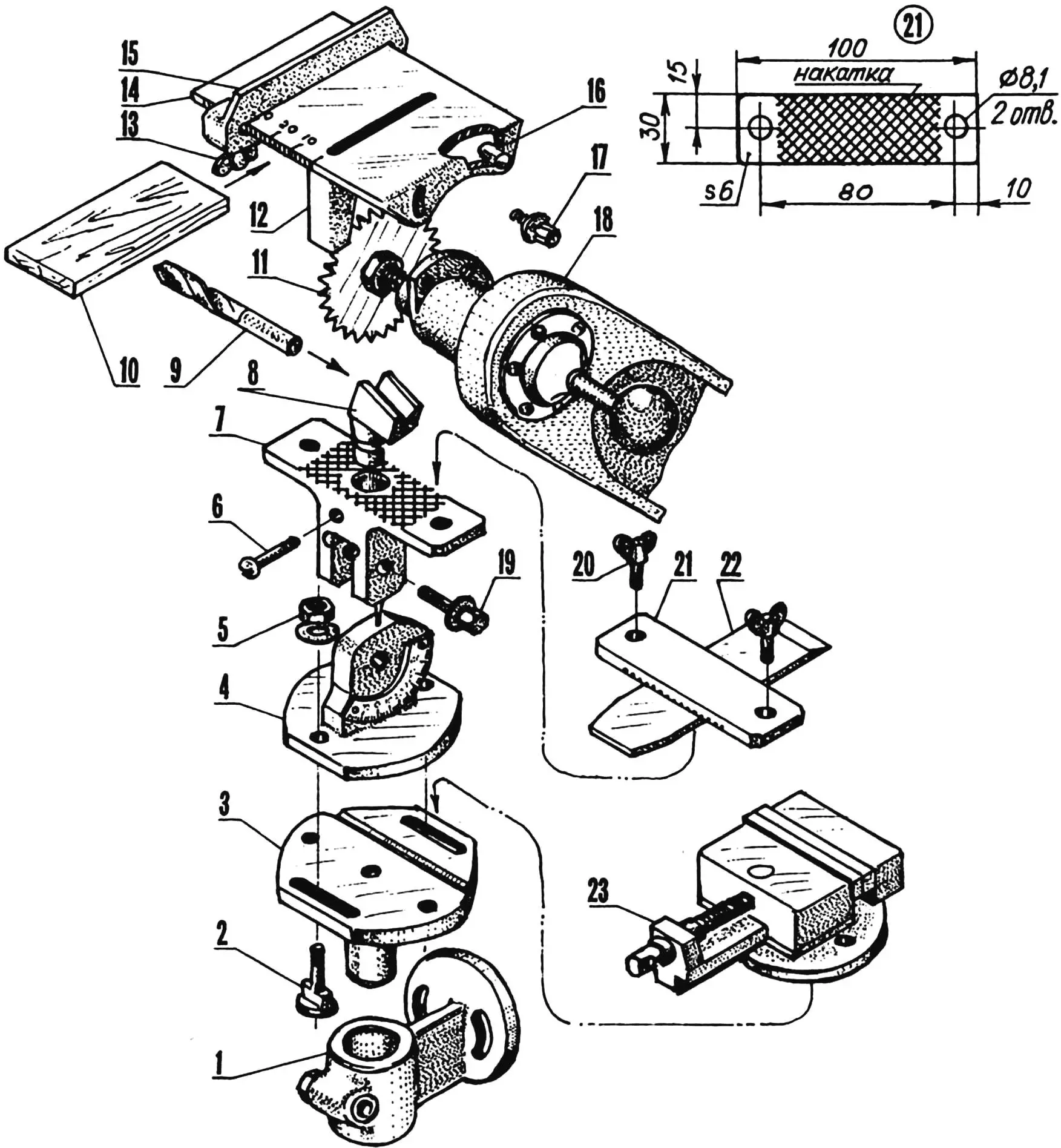

1 — приставка для заточки пильних ланцюгів; 2 — хомут з гачком для знімача пильних ланцюгів; 3 — поворотна консоль приставки; 4 — ручка провороту пильного ланцюга в пристосуванні; 5 — абразивний круг; 6 — захисний кожух; 7 — електролампа місцевого освітлення; 8—корпус маятника; 9 — електродвигун; 10 — розподільна коробка; 11 — ручка подачі абразивного круга; 12 — проміжний фланець; 13 — клиновий ремінь (тип A, L850); 14 — силовий кронштейн з механізмом урівноваження маятника; 15 — механізм натягу ременя; 16 — електрична розетка; 17 — деталі механізму фіксації маятника (на а — в неробочому положенні, на б — в робочому положенні); 18 — індикаторна лампа; 19 — корпус електричного запобіжника; 20 — тумблер реверсу електродвигуна; 21 — тумблер електролампы місцевого освітлення; 22 — кнопка «пуск»; 23 — кнопка «стоп»; 24 — гумова подушка; 25 — станина; 26 — електричний шнур з вилкою; 27 — струбцина кріплення верстата; 28 — пульт управління; 29 — шарнір маятника; 30 — комбінований кронштейн; 31 — рефлектор електролампы місцевого освітлення; 32 — захисний гумовий фартух; 33 — силовий кронштейн; 34 — механізм регулювання положення маятника в неробочому положенні

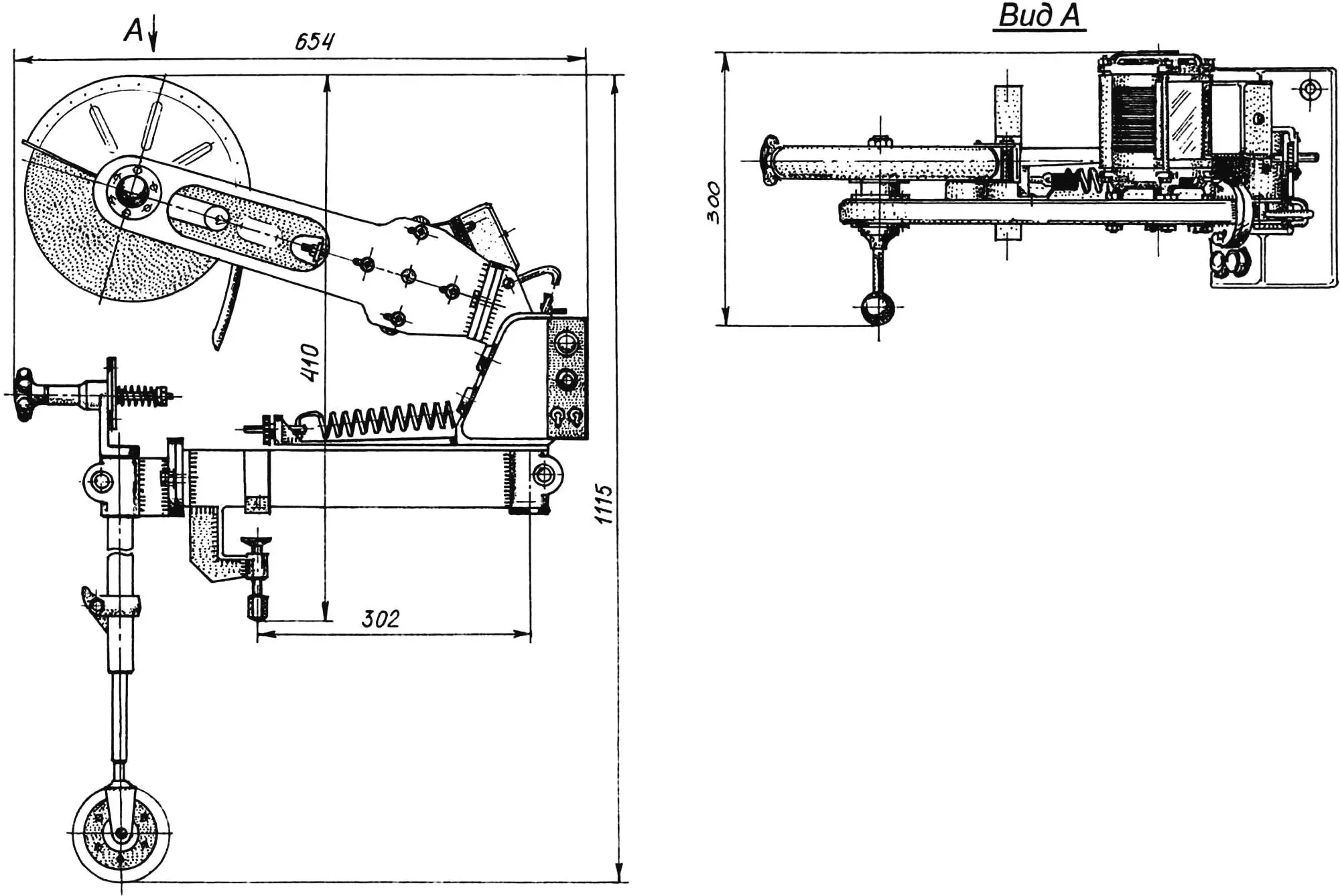

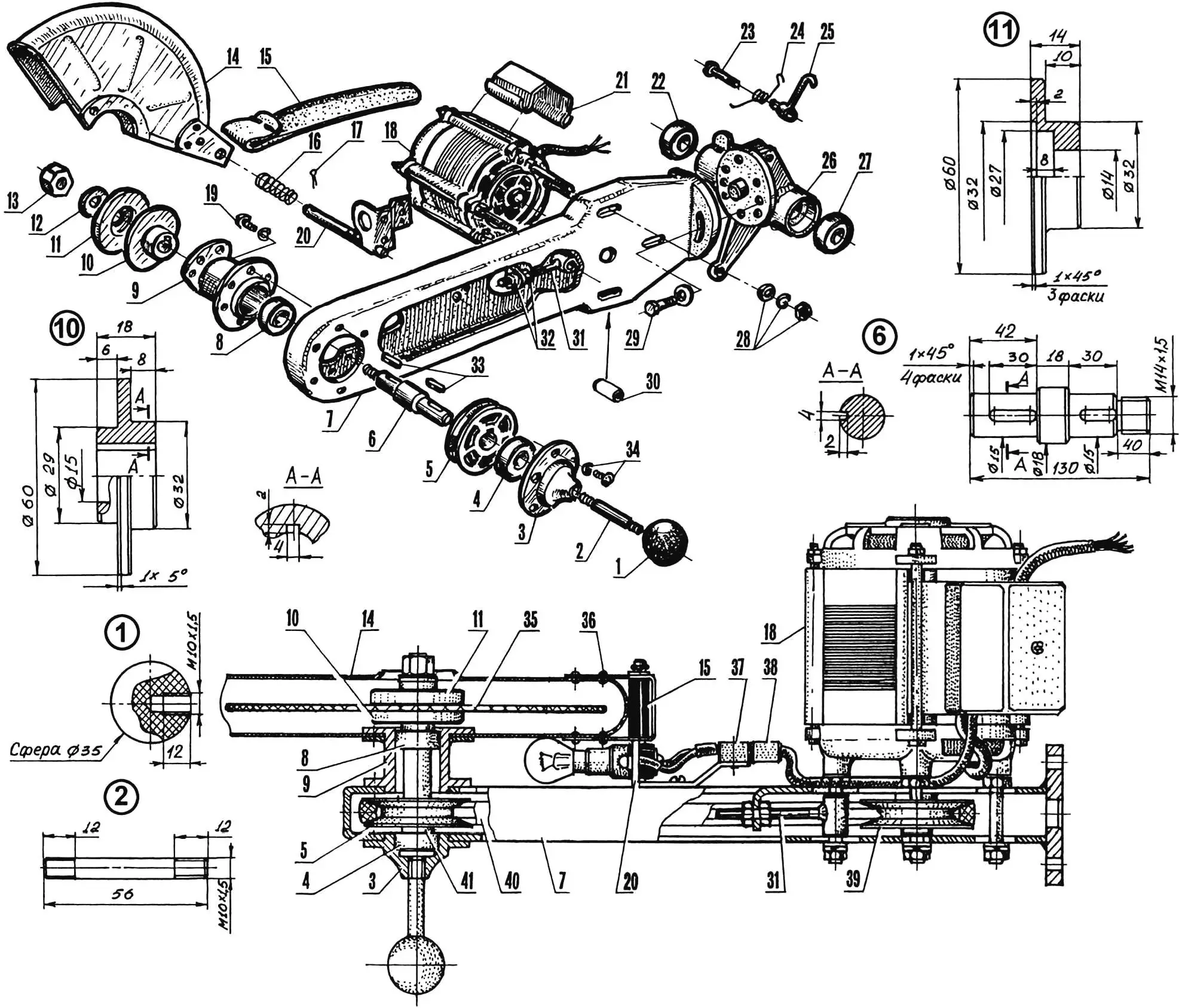

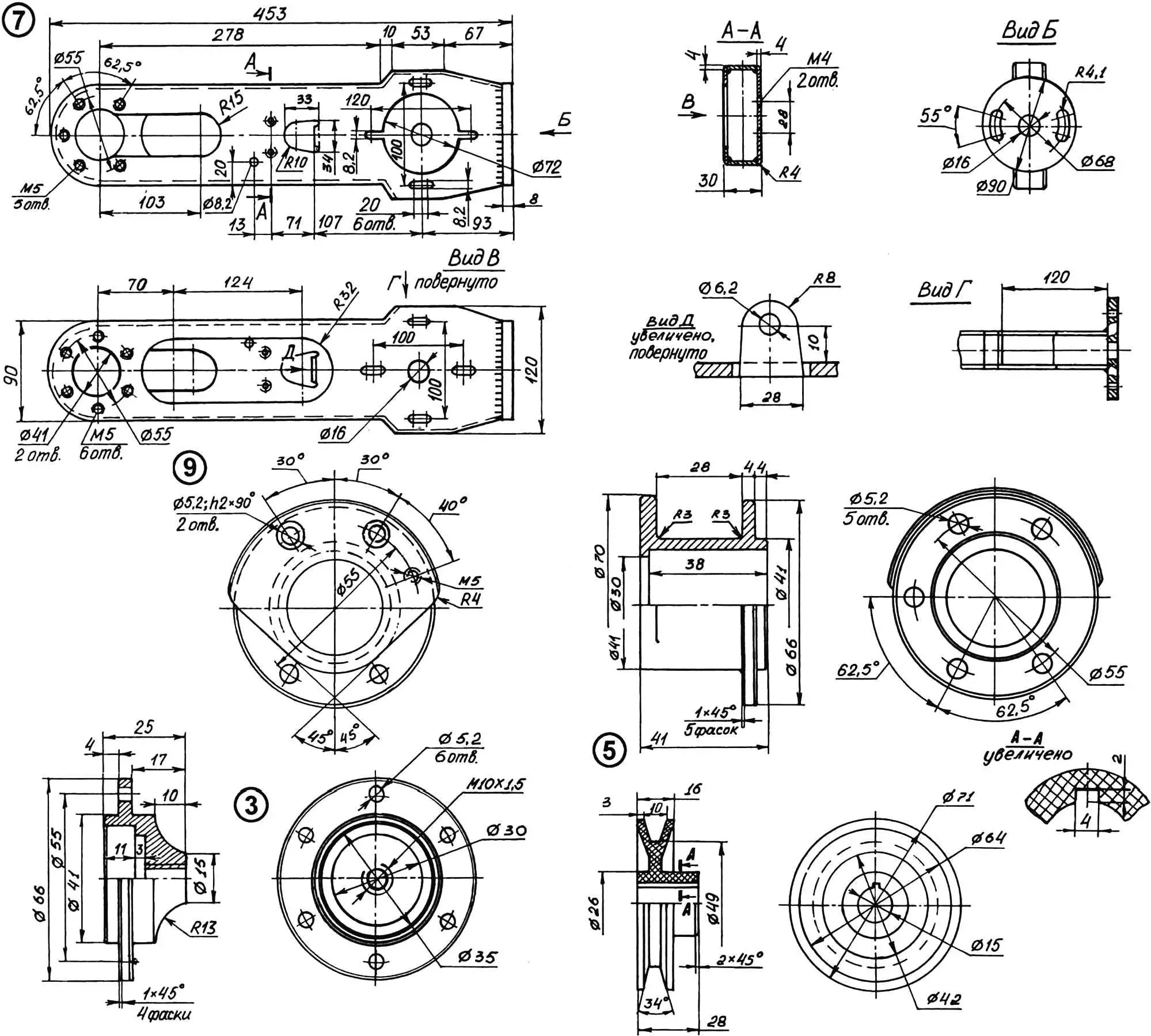

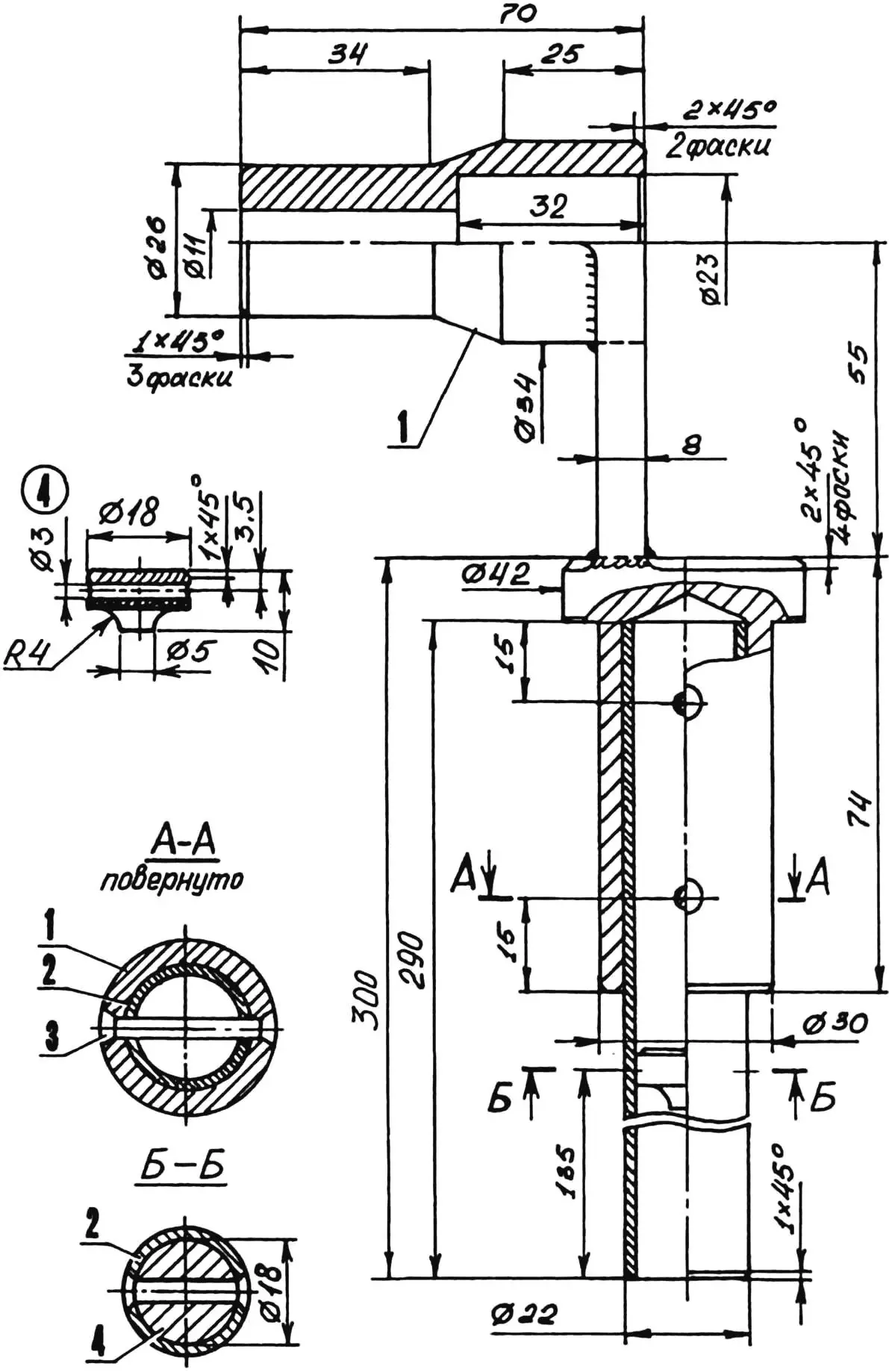

УЗВ (рис. 1) складається з маятника з встановленим на ньому двигуном, шарніра маятника, коробчастого силового кронштейна, пульта управління, в якому скомпоновано майже все електрообладнання верстата, і станини, жорстко закріплюваної на верстаті струбциною (рис.5). Така велика кількість деталей вимагала відповідного підходу до їх компоновки, яка забезпечила б не тільки надійну працездатність конструкції, але й дозволила б досягти її компактності і зручності виконання різних операцій.

Тому, наприклад, поздовжня вісь маятника, якщо дивитися з боку струбцини, зміщена вправо відносно поздовжньої осі станини. Таке рішення допомогло більш рівномірно розподілити масу конструкції, підвищити її стійкість і зменшити габарити.

Аналогічний підхід обирався і при вирішенні такої задачі, як установка кута вертикального «наведення» маятника: він обирається також за допомогою найпростішого механізму, що складається з круглої накатної гайки і регулювального гвинта. Вони встановлені на задній стінці силового кронштейна. Завдяки малому кроку різьбового зміщення ними можна користуватися і для точної подачі абразивного круга при заточці столярних і слюсарних інструментів.

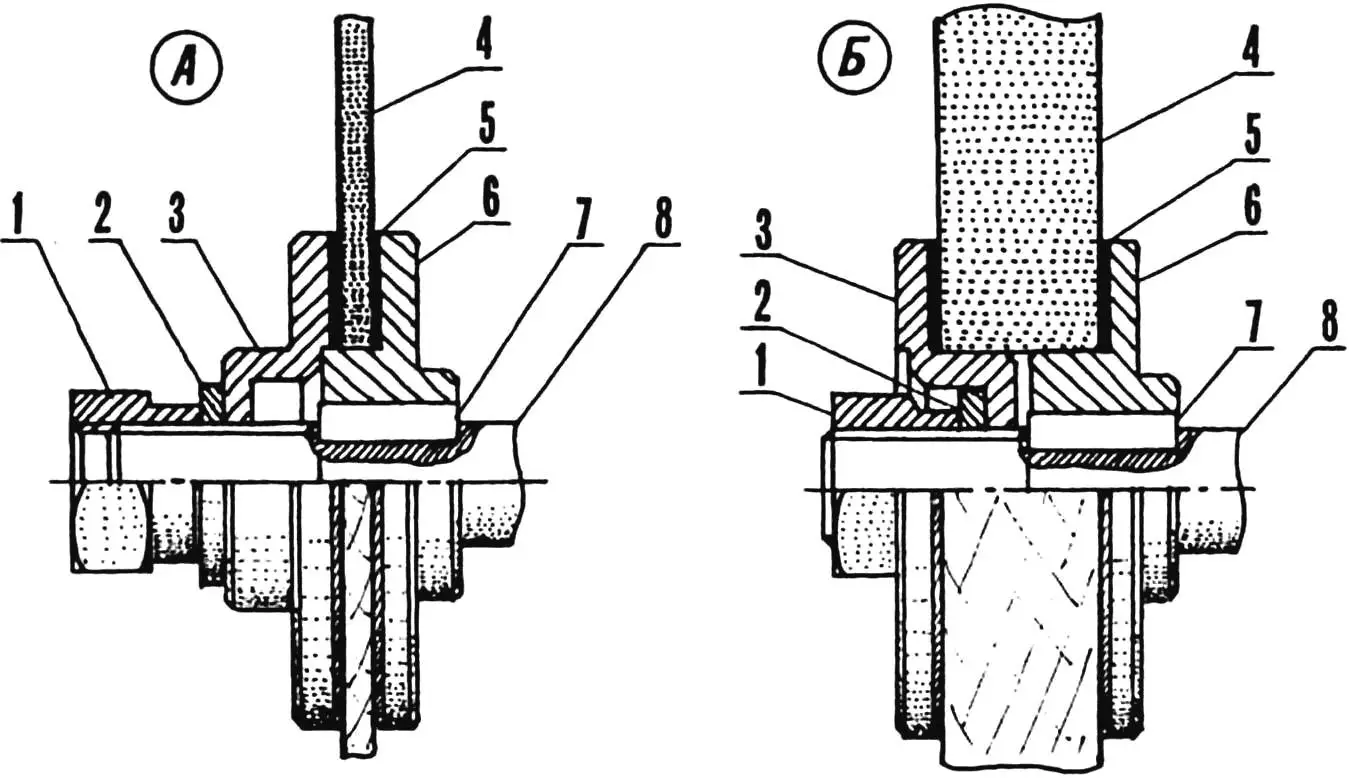

В неробочому положенні маятник утримується на вазі елементами іншого найпростішого пристрою — механізму фіксації (рис.1). Він складається з підпружиненого гачка, розташованого на шарнірі маятника, і скоби, закріпленої на силовому кронштейні: в неї входить і зачіпляється гачок в момент вивішування маятника.

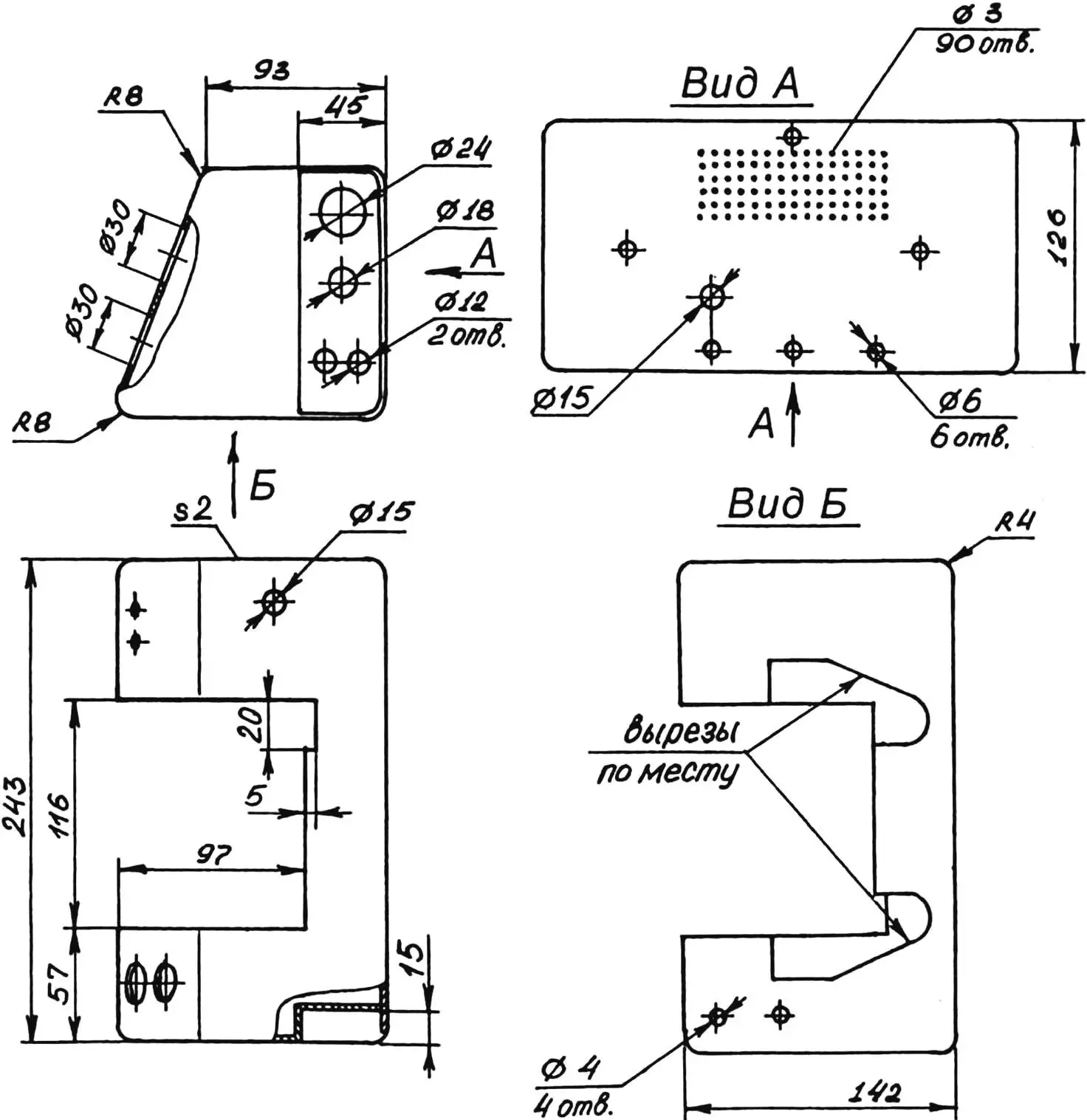

Зварний коробчастий корпус маятника (рис.6) має достатню жорсткість, що дозволило встановити електродвигун безпосередньо на ньому без додаткових кронштейнів. Одночасно корпус служить кожухом клиноременної передачі.

В корпусі по його боках прорізані вікна, що виконують подвійну роль: вони зменшують масу і крім того дозволяють візуально контролювати натяг клинового ременя. Додатково прорізано і нижнє вікно: через нього самовільно видаляються дрібні сторонні тіла, випадково потрапивші в корпус при роботі механізму.

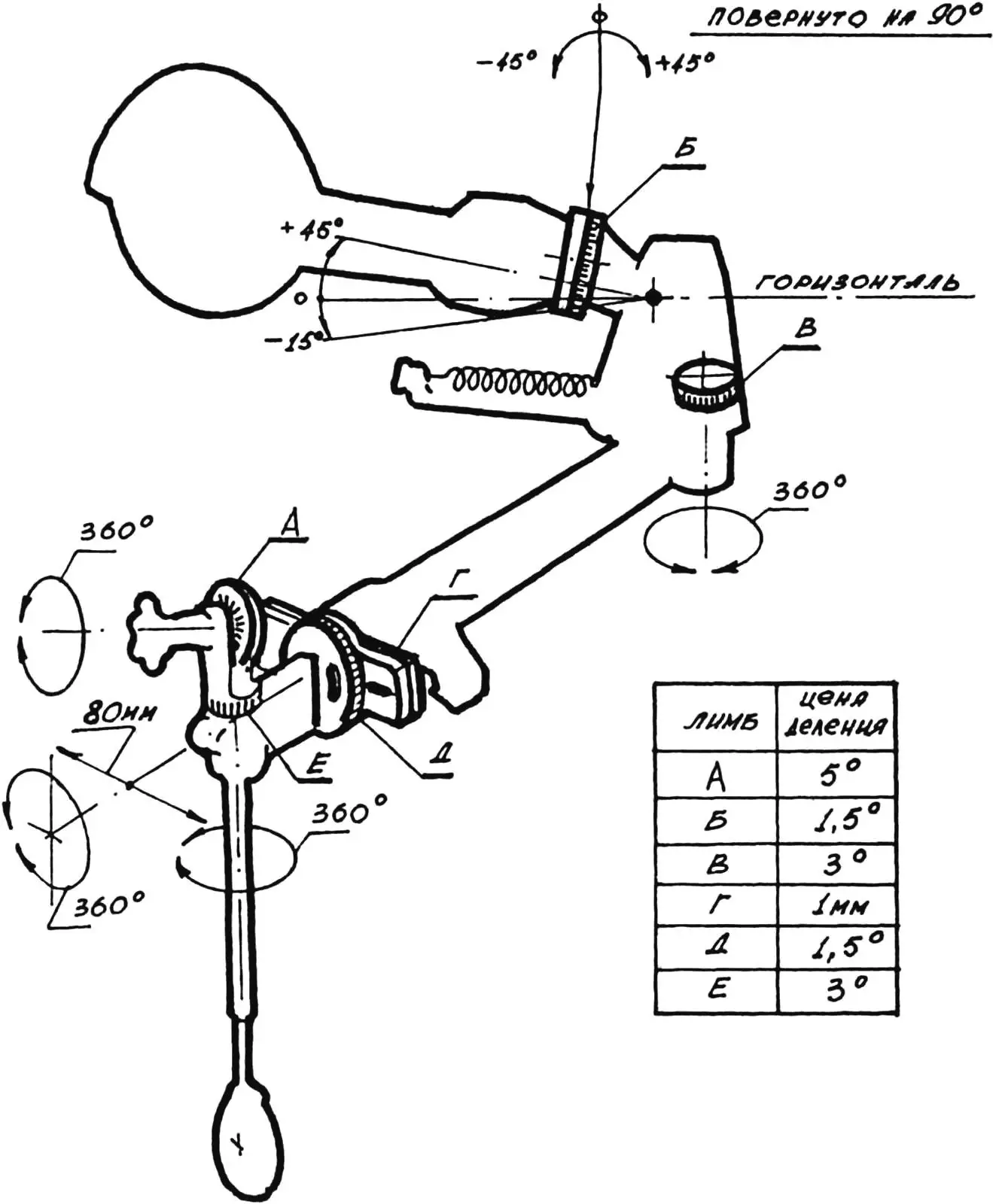

Ззаду до корпусу приварений фланець з двома дуговими пазами для гвинтів, якими він кріпиться до фланця шарніра маятника. Цими гвинтами встановлюється кут бічного нахилу корпусу: плавно — поворотом корпусу в межах довжини дугових пазів або ступінчасто — перестановкою гвинтів в інші різьбові отвори фланця шарніра маятника. По всій довжині окружності останнього нанесено лімб з ціною поділу 1,5° для відліку величини необхідного кута.

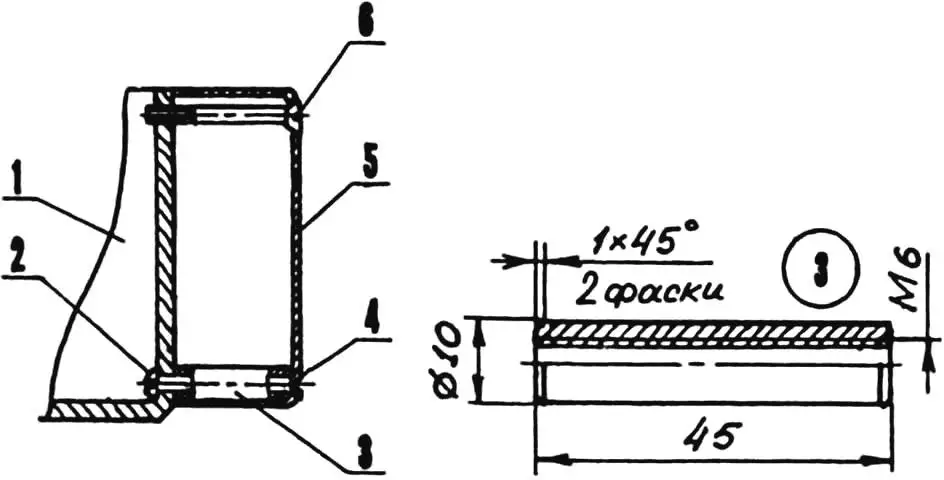

1 — ребро (сталь, лист s5, 2 шт.); 2 — фланець; 3 — важіль (сталь, лист s5); 4 — корпус; 5 — упор (сталь, лист s6); 6 — центр

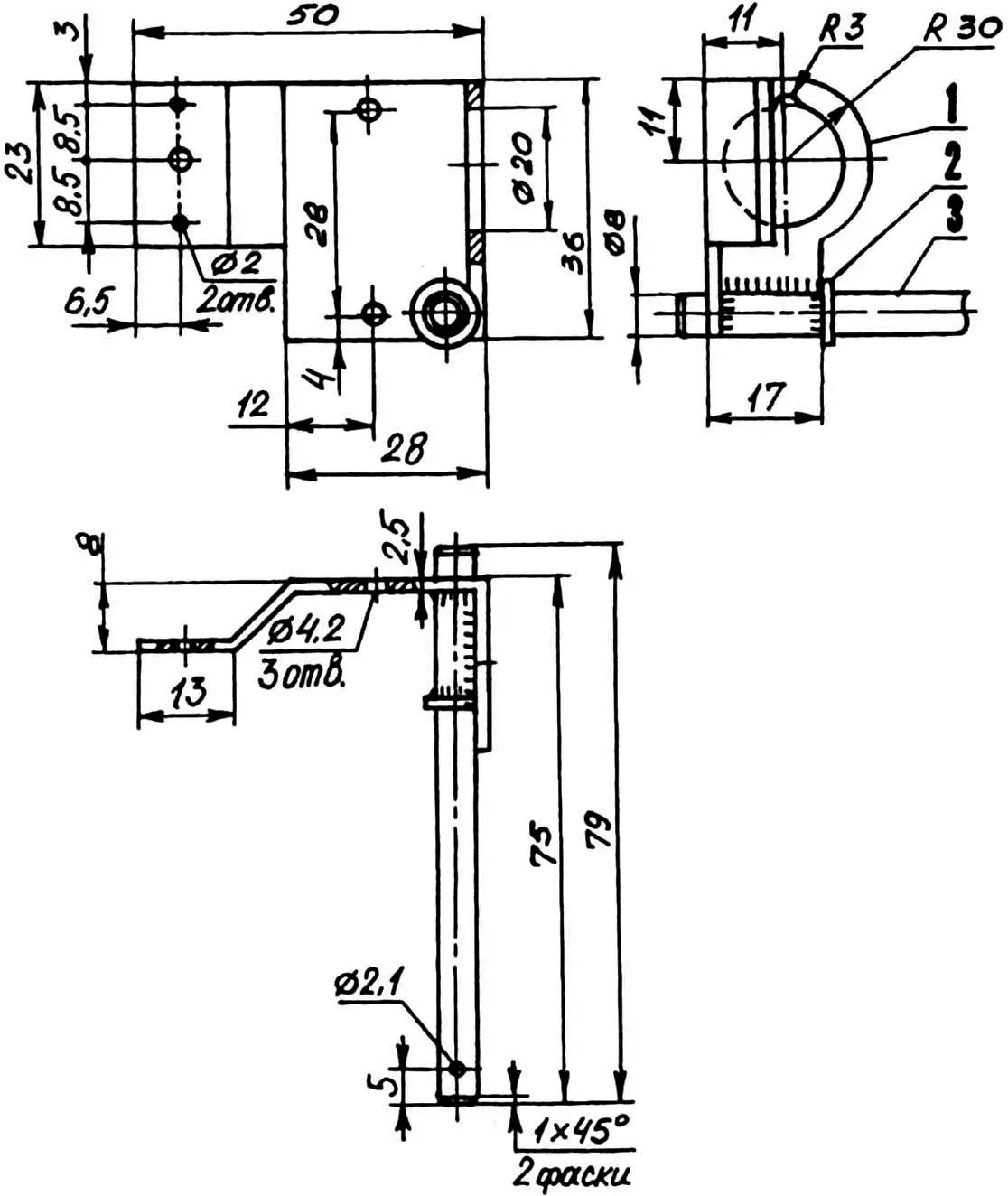

Шарнір маятника (рис. 4, 6) являє собою збірний вузол. Він виконаний у вигляді втулки з двома підшипниками всередині і важілем, упором, фланцем і косинками, привареними ззовні. В вертикальній площині він обертається на осі, що являє собою фігурний болт з двома посадочними шийками під підшипники. Різьбовий кінець осі ввинчений в праве отвір силового кронштейна і зафіксований контргайкою (рис. 5).

Силовий кронштейн (рис. 7) зварений у вигляді напівкоробки зі сталевих листів різної товщини. На його задній стінці розташовані, як уже було сказано, вушка для регулювального гвинта і накатної гайки механізму вертикального «наведення» маятника, а також скоба механізму його фіксації в неробочому положенні.

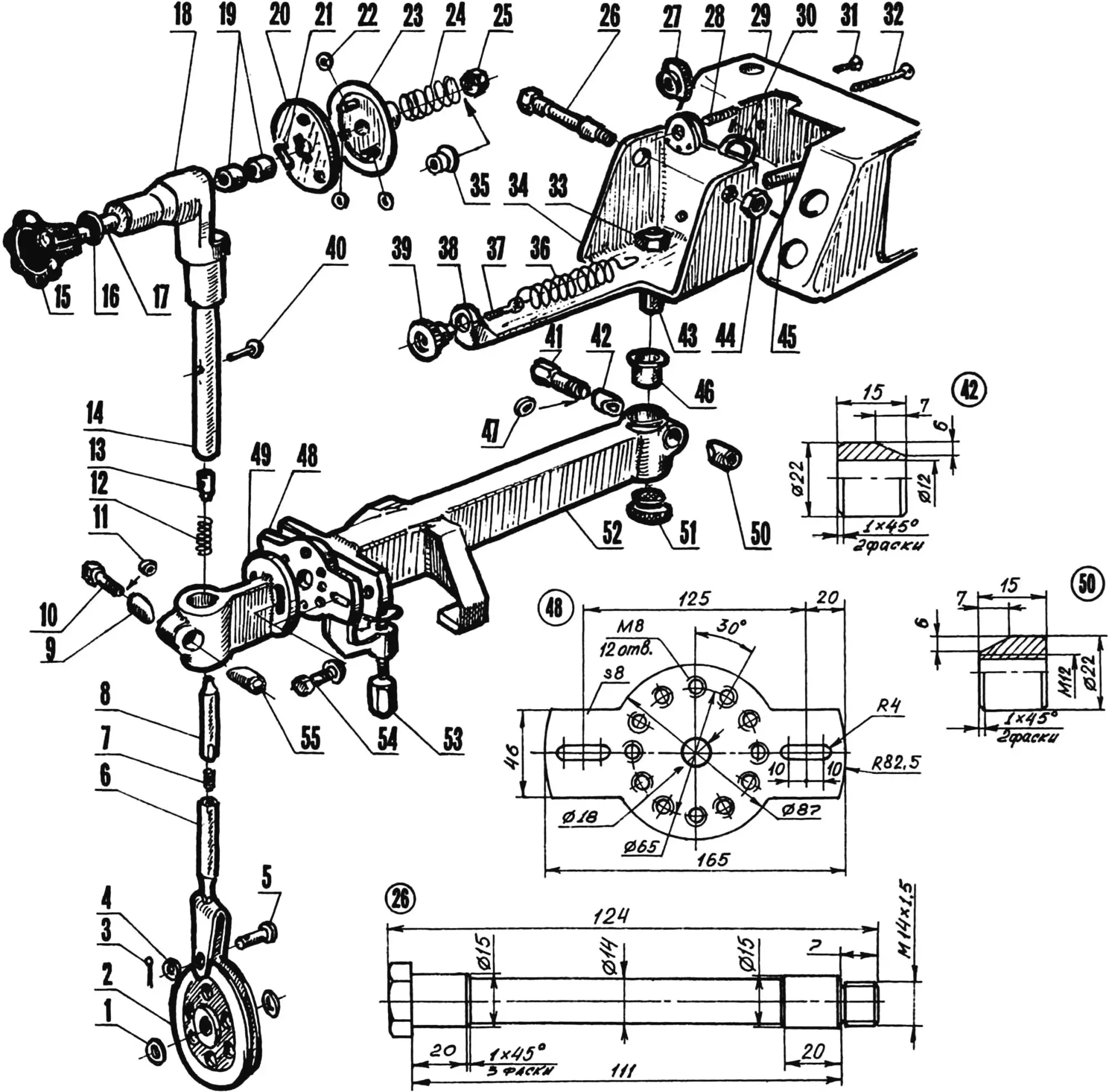

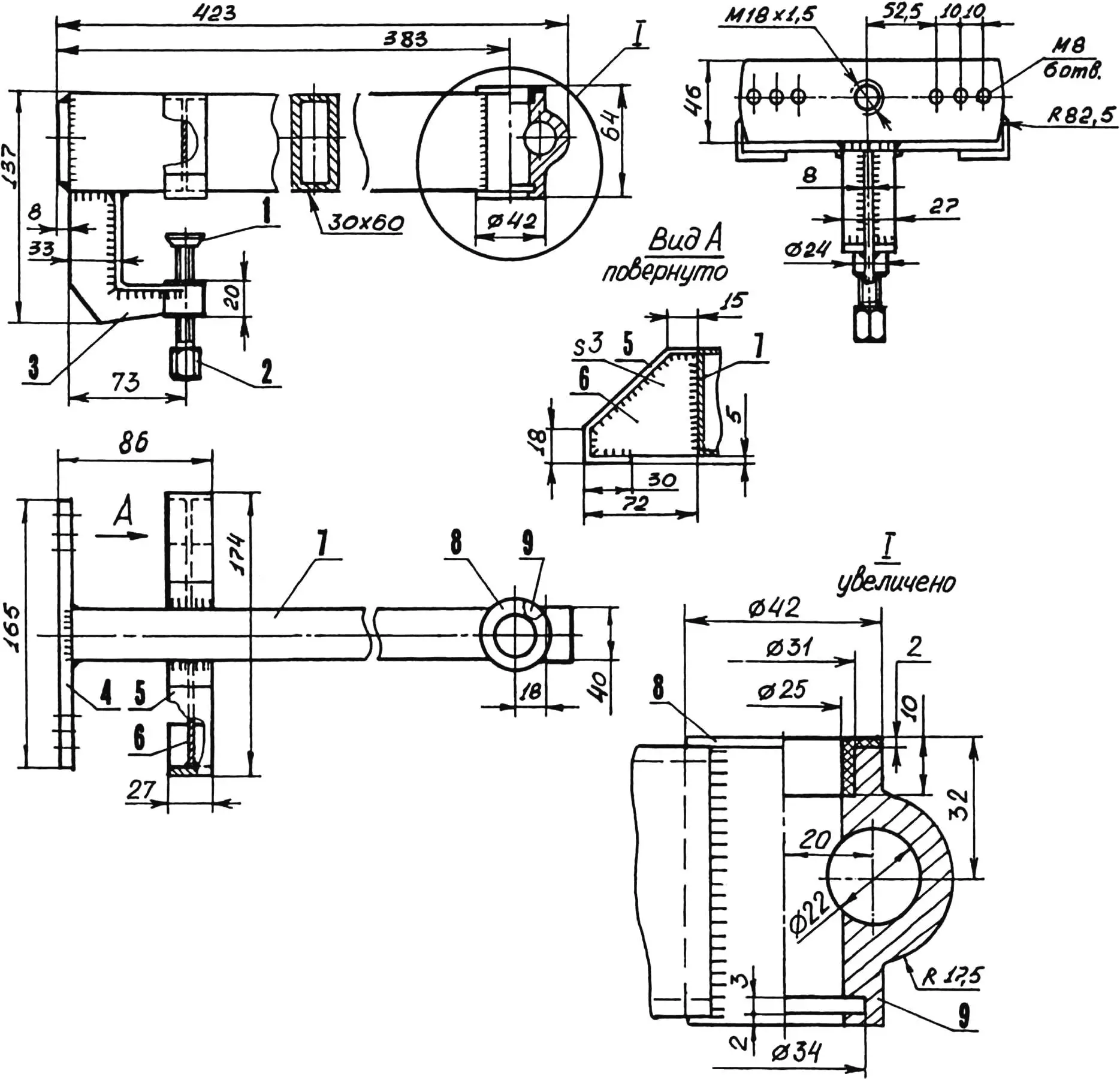

1 — нижня розпірна шайба (2 шт.); 2 — напрямний шків; 3 — шплінт; 4, 11, 47 — шайби; 5 — палець; 6 — основний шток; 7 — шпилька M14; 8 — додатковий шток; 9, 42 — клин-втулки; 10 — болт М10; 12, 24 — пружини стиснення; 13 — внутрішній упор пружини; 14 — несуча труба; 15 — ручка; 16 — фторопластова шайба; 17 — вісь-болт М10; 18 — кронштейн; 19 — роликові підшипники; 20 — ведучий фланець; 21 — штифт; 22 — верхня розпірна шайба (3 шт.); 23 — ведений фланець; 25 — регулювальна гайка M10; 26 — вісь шарніра маятника; 27, 28 — гайка і гвинт М8 механізму регулювання положення маятника в неробочому положенні; 29 — корпус пульта управління; 30 — скоба механізму фіксації маятника; 31, 32 — гвинты кріплення корпусу пульта; 33, 44 — гайки M14x1,5; 34 — силовий кронштейн; 35 — упорна втулка-гайка; 36, 37, 39 — пружина, петлевий гвинт і накатна гайка М6 механізму урівноваження маятника; 38 — консоль верстата; 40 — заклепка; 41 — болт М12; 43 — вісь силового кронштейна; 45 — стійка (2 шт.); 46 — фторопластова втулка; 48 — проміжний фланець; 49 — поворотна консоль; 50, 55 — клин-гайки; 51 — гумова подушка; 52 — станина; 53 — гвинт струбцини; 54 — гвинт М8 з розрізною шайбою (2 комп.)

Спереду силовий кронштейн має подовжену консоль з відігнутим кінцем, посиленим косинками. На кінці — накатна гайка, втулка якої після введення в отвір розвальцьована, щоб не випадала. Ця гайка разом з петлевим болтом і пружиною складають механізм урівноваження маятника.

В дні напівкоробки передбачено отвір з різьбою М14х1,5, в який ввинчений і законтрен гайкою різьбовий кінець вертикальної осі, призначеної для повороту силового кронштейна. Тут же розташована і кругова шкала з ціною поділу 3° — по ній відміряється кут цього повороту.

1 — кулькова ручка; 2 — важіль; 3 — правий корпус підшипника; 4, 8, 22, 27 — підшипники 6202; 5 — ведений шків; 6 — робочий вал; 7 — корпус маятника (сталь, лист s8, лист s4); 9 — лівий корпус підшипника; 10 — ступиця; 11 — притискний фланець; 12 — шайба; 13 — гайка M14x1,5; 14 — захисний кожух; 15 — захисний гумовий фартух; 16 — пружина стиснення; 17 — шплінт; 18 — електродвигун; 19 — гвинт М5 з розрізною шайбою; 20 — комбінований кронштейн; 21 — кронштейн розподільної коробки; 23 — гвинт М6; 24 — пружина кручення; 25 — гачок механізму фіксації маятника; 26 — шарнір маятника; 28 — гайка М8 з розрізною і плоскою шайбами (3 комп.); 29 — гвинт М8 з плоскою шайбою; 30 — розпірна втулка (3 шт.); 31, 32 — болт, гайка і контргайка М5 механізму натягу ременя; 33 — призматичні шпонки; 34 — гвинт М5 з розрізною шайбою (6 комп.); 35 — абразивний круг; 36 — заклепка; 37, 38 — вилка і розетка електричного роз’єму; 39 — ведучий шків; 40 — клиновий ремінь; 41 — розпірна шайба

До задньої стінки напівкоробки трьома гвинтами М6 кріпиться корпус пульта управління верстатом, зварений з листової сталі.

В правому боці пульта — ніша, що захищає від механічного пошкодження патрон з індикаторною лампою, тримач з запобіжником, тумблери включення живлення і реверсу електродвигуна.

1 — борт (сталь, лист s5); 2 — консоль (сталь, лист s5); 3 — вісь (сталь, пруток Ø25); 4 — косинка (сталь, лист s2, 2 шт.); 5 — платформа (сталь, лист s10); 6 — скоба механізму фіксації маятника (сталь, пруток Ø4); 7, 8 — петлевий болт і накатна гайка М6 механізму урівноваження маятника; 9, 10 — гайка і гвинт М8 механізму регулювання положення маятника в неробочому положенні; 11 — петля (сталь, лист s4, 2 шт.); 12 — заклепка (сталь, Ø4, 3 шт.)

1 — вилка електророз’єму; 2 — комбінований кронштейн; 3 — ізоляційна втулка; 4 — електропатрон; 5 — електролампа; 6 — рефлектор

1 — тарель струбцини; 2 — гвинт М8 струбцини; 3 — струбцина (сталь, лист s8, пруток Ø24); 4 — поперечна пластина (сталь, лист s8); 5 — бічна лапа (сталь, лист s5, 2 шт.); 6 — стінка (сталь, лист s3, 2 шт.); 7 — корпус (сталь, труба 60x30x3); 8 — вкладка (фторопласт); 9 — втулка (сталь)

Станина УЗВ (рис. 9) виготовлена з відрізка прямокутної труби. До її переднього торця приварена поперечна пластина з різними отворами: центральний різьбовий призначений для кріплення змінних пристосувань, шість бічних — для ступінчастої регулювання положення проміжного фланця.

На верстаті станина спирається бічними лапами і гумовою подушкою і надійно утримується гвинтовою струбциною. Ще в станину вварена втулка з фторопластовою вкладкою під вертикальну вісь повороту силового кронштейна. Задане положення останнього легко фіксується, оскільки втулка обладнана спеціальним клиновим затиском для його осі.

1 — гайка; 2 — шайба; 3 — притискний фланець; 4 — абразивний круг; 5 — паронитова шайба (2 шт.); 6 — ступиця; 7 — призматична шпонка; 8 — робочий вал верстата

Спереду до станини кріпиться проміжний фланець. Він має різьбові і пазові отвори: перші — під гвинты кріплення поворотної консолі приставки, призначеної для заточки пильних ланцюгів, другі — під гвинты ступінчастої регулювання положення проміжного фланця. Кут нахилу фланця можна оцінювати по лімбу з ціною поділу 1,5°, нанесеному зверху на його кромку.

1 — арка (сталь, лист s1,5); 2, 4 — бічні стінки (сталь, лист s1,5); 3 — заклепка Ø2 (22 шт.); 5 — заклепка Ø3 (7 шт.); 6 — накладка (сталь, лист s5); 7, 8 — заклепка Ø3 (6 шт.); 9 — кронштейн (сталь, лист s2)

Найбільш уживаним інструментом УЗВ є абразивний круг (рис. 10). В робочому стані він надійно прикритий захисним кожухом (рис. 11), що лежить своїм вирізом на лівому корпусі підшипника робочого вала, що на кінці маятника, і прикріпленим до фланця цього корпусу всього одним гвинтом М6. В разі заміни абразивного круга гвинт легко викрутити, кожух на поворотній осі відкинути назад до зіткнення з електродвигуном і тим самим відкрити вільний доступ до робочого вала.

Кожух має гумовий фартух, що захищає пульт управління від бомбардування його тирсою і частками абразивного круга.

1 — фігурна пластина (сталь, лист s2,5); 2 — опорна шайба під пружину стиснення; 3 — вісь захисного кожуха (сталь, пруток Ø5)

В просвіті між кожухом і маятником встановлена електролампа на комбінованому кронштейні (рис. 8, 12). Це місце найзручніше: лампа, не засліплюючи оператора, добре освітлює зону обробки.

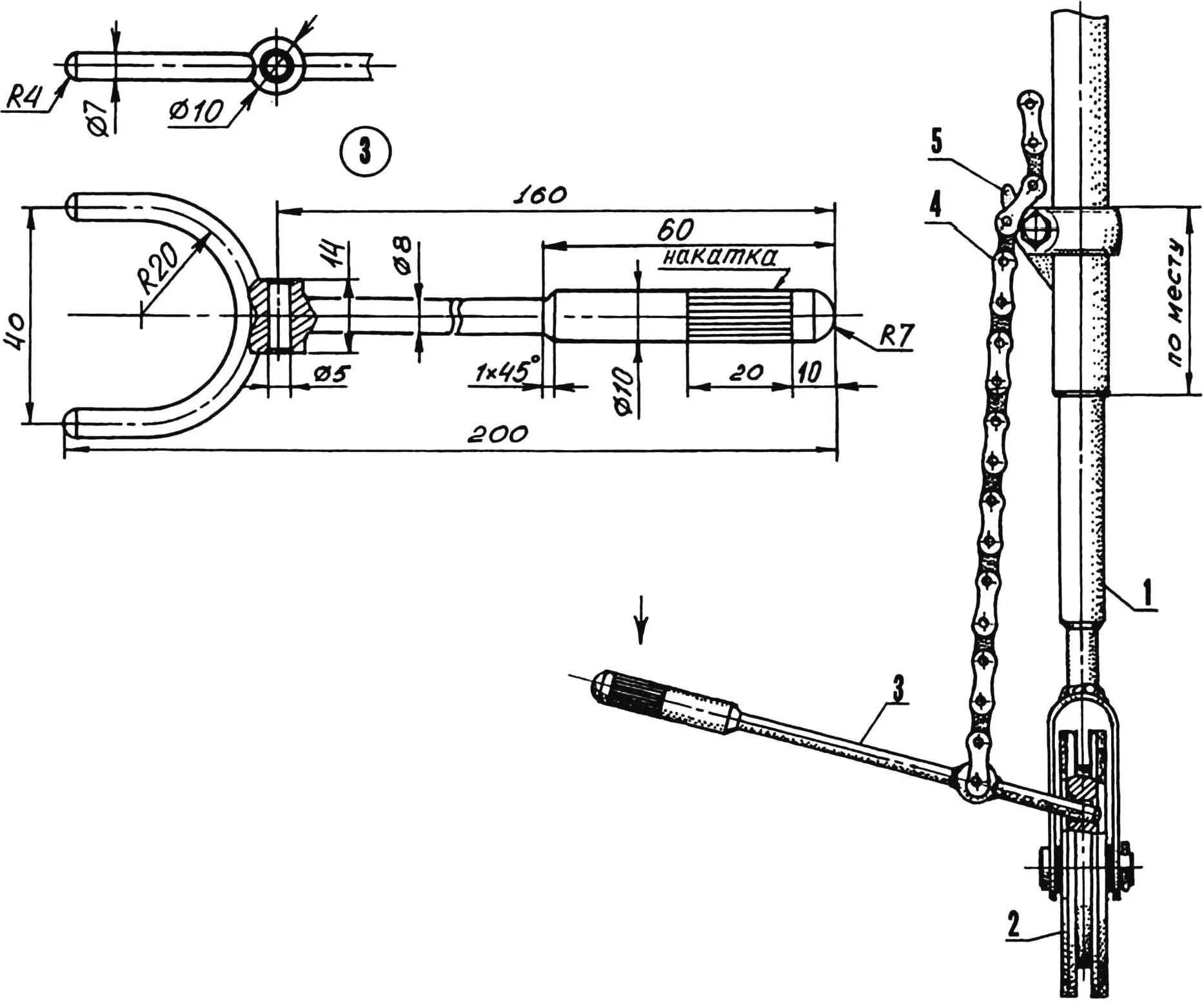

Тепер про деякі пристосування до верстата. Основне з них — телескопічна приставка для заточування пильних ланцюгів (рис. 15). Вона кріпиться до станини через проміжний фланець двома гвинтами.

1 —основний шток приставки для заточки пильних ланцюгів; 2 — напрямний шків; 3 — важіль знімача; 4 — ланцюг ПР-15 або ПР-12,7; 5 — гачок

Приставка складається з поворотної консолі з нескладним затискним пристроєм, штанги, верхнього і нижнього штоків, пружини і напрямного шківа. Найскладніші вузли тут — штанга (рис. 14), склепана зі зварного кронштейна, циліндра і вкладки, і поворотна консоль.

Крім того, приставка доповнена тримачем (хомут від керма мотоцикла) і гачком, які необхідні для надягання і зняття пильних ланцюгів (конструкція знімача наведена на окремому рисунку).

1 — зварний кронштейн (сталь); 2 — циліндр (сталь, труба 22×2); 3 — заклепка (сталь, Ø3, 3 шт.); 4 — вкладка (сталь)

Штанга зварена з трьох деталей: горизонтальної втулки, вертикального стакана і з’єднуючої їх стінки.

В горизонтальній втулці розташовуються своєрідні роликові підшипники (рис. 15), що складаються тільки з зовнішніх обойм (відрізків труби) і набору роликів. Внутрішній діаметр обойм і діаметр роликів розраховані так, щоб вал з насадженою на нього ручкою обертався в підшипниках.

1 — ручка з валом; 2 — фторопластова шайба (s2); 3 — роликові підшипники; 4 — ведучий фланець; 5 — розпірна шайба (s1, 3 шт.); 6 — ведений фланець; 7, 13 — пружини стиснення; 8 — регулювальна втулка-гайка М10; 9 — контргайка М10; 10 — штифт (Ø3, L19,5); 11 — штанга; 12 — клин-втулка; 14 — гачок для знімача пильних ланцюгів (сталь, лист s2); 15 — хомут, тримач гачка (від мотоцикла); 16 — додатковий шток; 17 — шпилька М14; 18 — основний шток; 19 — розпірна шайба (s1, 2 шт.); 20 — палець; 21 — напрямний шків; 22 — болт М12; 23 — клин-гайка М12; 24 — поворотна консоль

Стакан (теж точена деталь) призначений для затиску в отворі поворотної консолі, тому у нього такі товсті стінки. В стакані закріплений тонкостінний циліндр з вклепаною в нього вкладкою.

Лімб на обідку стакана дозволяє встановлювати штангу (а значить, і пильний ланцюг) під необхідним для заточки кутом.

На гладкий циліндричний ділянку вала з ручкою, що обертається в роликових підшипниках втулки, надіті два фрикційні фланці і стискаюча їх пружина.

Один з фланців — ведучий, оскільки він пов’язаний з валом коротким штифтом, який запресований в радіальному отворі вала (після введення останнього в підшипники). Другий, ведений фланець з’єднаний з ведучим трьома своїми шипами. Сила стиснення пружини регулюється втулкою-гайкою, що фіксується контргайкою.

Фрикційними фланці названі тому, що гребені надягнутого для заточки пильного ланцюга потрапляють між ними і утримуються за рахунок сил тертя, викликаних стисненням пружини. Тому при будь-якому повороті ручки пильний ланцюг прокручується, підставляючи кожен свій зуб під абразивний круг, що і потрібно.

Таке просте рішення дозволяє якісно заточувати ланцюги різного кроку і обходитися без цілого набору додаткових змінних зірочок.

Крім кроку, пильні ланцюги різних марок відрізняються і довжиною. Але вихід знайдено і тут: основний шток приставки можна подовжувати на 100 мм, використовуючи додатковий шток і з’єднувальну різьбову шпильку (з затяжкою від руки).

Пильний ланцюг надягається на приставку і знімається з неї тим самим інструментом — спеціальним знімачем (рис. 13). Описувати його пристрій немає необхідності, оскільки все ясно з рисунка.

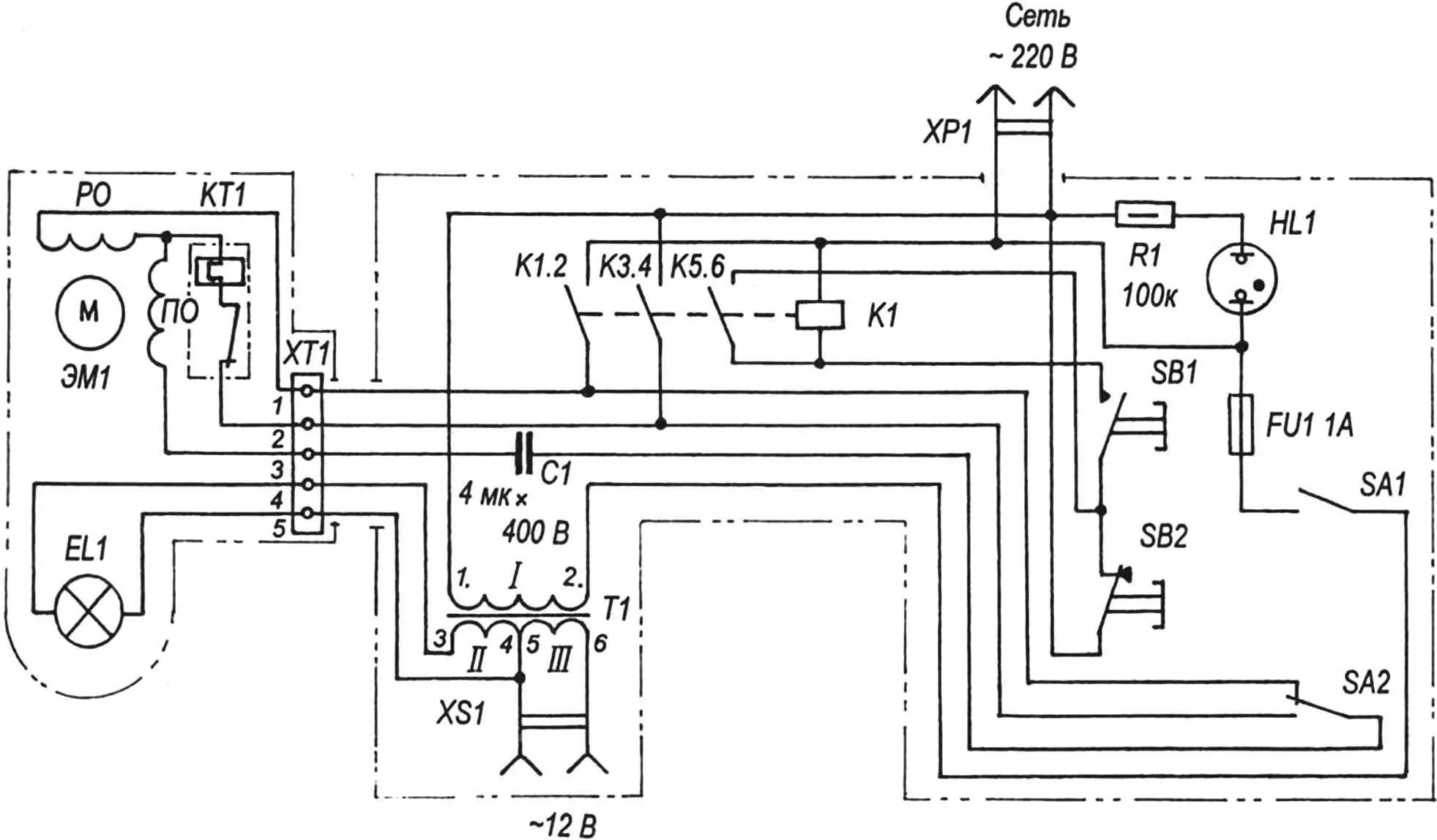

EL1 — електролампа марки А12-21; ЭМ1 — електродвигун марки ABE-0,71-4С (180 Вт, 1350 об/хв); РО — робоча обмотка; ПО — пускова обмотка; КТ1 — теплове реле марки PT-10; ХТ1 — колодка роз’ємного з’єднання; Т1 — трансформатор марки ТВК-110ЛМ; XS1 — розетка (~12 В, 20 Вт); С1 — конденсатор марки КБГ; К1 —електромагнітне реле марки П36; ХР1 — шнур електроживлення марки ПРС-ВП; HL1 — індикаторна неонова лампа марки ТН-0,2; FU1 — запобіжник; SА1, SA2 — тумблери марки ТП1-2; SB1, SB2 — кнопки марки КЕ

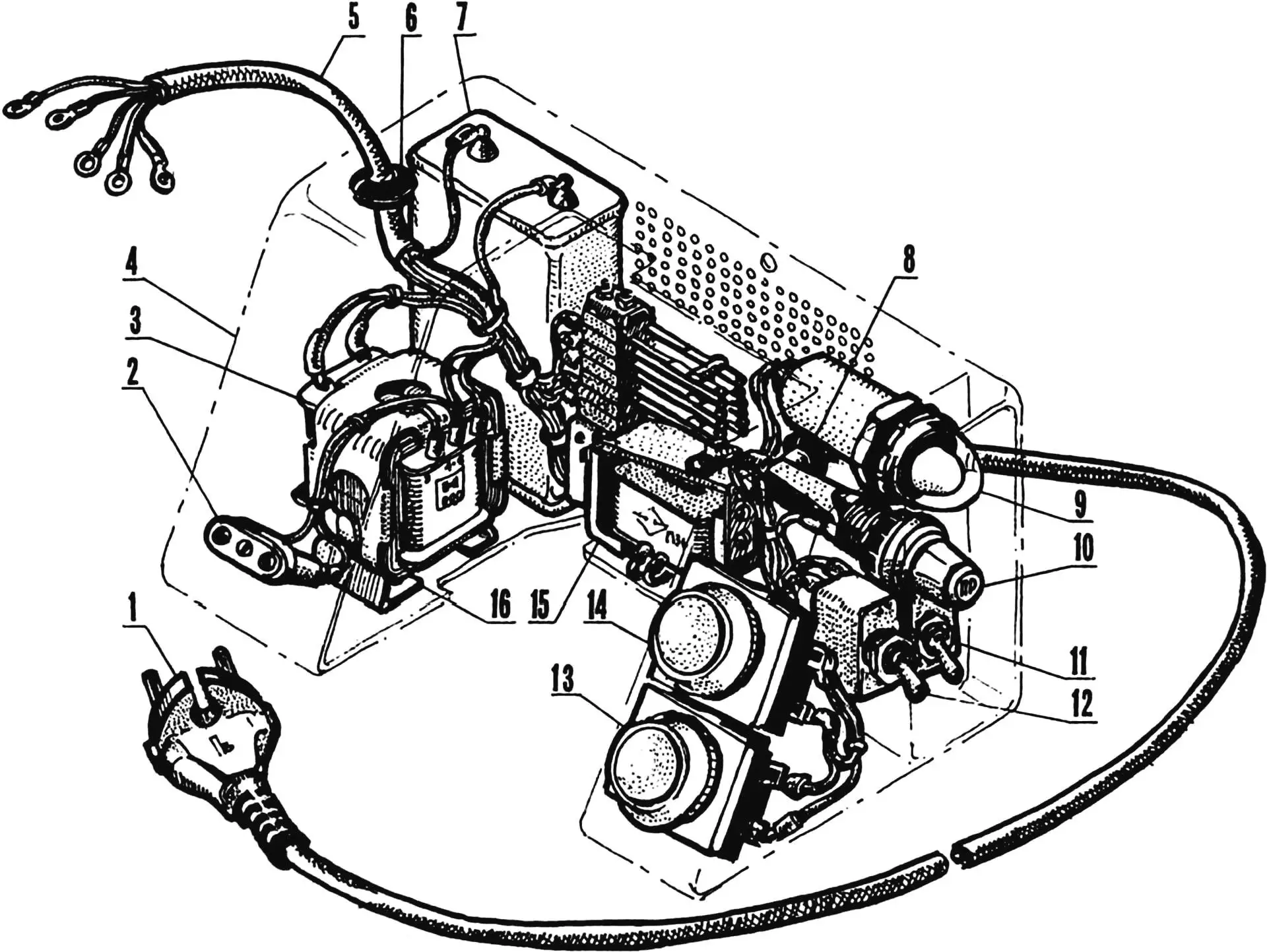

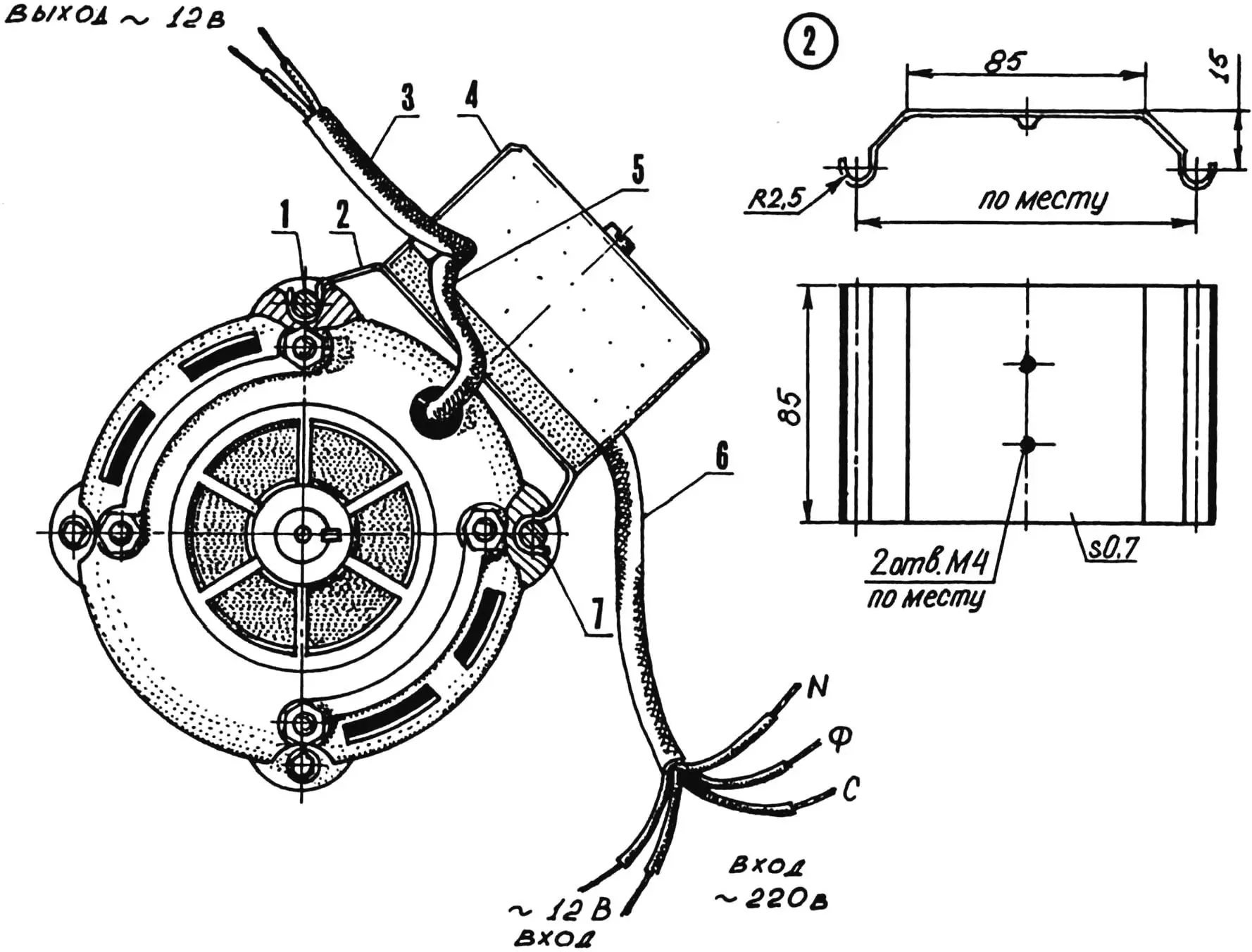

В комплект електрообладнання верстата (електросхема — на рис. 16) входять двигун типу АВЕ-0,71-4С з розподільною коробкою (рис. 18) і пульт управління (рис. 17).

На праву лицьову панель пульта винесені кнопки ПУСК і СТОП, а на ліву — розетка для додаткових споживачів потужністю не більше 20 Вт, що живляться змінним електричним напругою 12 В. Оскільки пульт кріпиться до силового кронштейна, то автоматично повторює його кругові переміщення. Тому доступ до кнопок управління зручний завжди.

1 — вилка шнура електроживлення ~220 В; 2 — розетка ~12 В; 3 — трансформатор; 4 — контур корпусу пульта; 5 — загальний кабельний вихід; 6, 8 — ізоляційні втулки; 7 — конденсатор; 9 — ковпачок індикаторної лампы; 10 — запобіжник; 11, 12 — тумблери; 13, 14 — кнопки управління; 15 — електромагнітне реле; 16 — кронштейн кріплення трансформатора

1, 7 — стяжні болти корпусу електродвигуна; 2 — кронштейн кріплення коробки; 3 — кабель живлення електролампы; 4 — розподільна коробка; 5 — кабель живлення електродвигуна; 6 — загальний кабель

1 — силовий кронштейн; 2, 4 —короткі гвинты М6 (4 шт.); 3 — дистанційна втулка М6 (2 шт.); 5 — корпус пульта; 6 — довгий гвинт М6

Читачі, які захочуть відтворити конструкцію пропонованого верстата, безперечно оцінять його можливості не тільки при заточці пильних ланцюгів, але й при інших операціях.

Наприклад, ще одне пристосування або, скоріше, цілий набір пристосувань призначений для заточки слюсарних і столярних інструментів, свердел, різців по дереву і металу, а також для різання металів і обробки деревини (рис. 21).

1 — поворотна консоль; 2 — болт М8 з фасонною головкою (2 шт.); 3 — поворотний стіл; 4 — кутомірний фланець; 5 — гайка М8 (2 шт.); 6 — стопорний гвинт М5; 7 — підручник; 8 — кутовий упор; 9, 22 — заточувані інструменти (свердло і залізка рубанка); 10 — розпусканий пиломатеріал; 11 — дискова пила; 12 — щиток; 13, 20 — гвинты-барашки М8 (3 шт.); 14 — робочий стіл; 15 — рухома напрямна; 16 — вісь повороту робочого столу; 17 — гвинт М6 фіксації робочого столу; 18 — маятник верстата; 19 — стопорний гвинт М8; 21 — тримач; 23 — лещата

В основі набору — поворотний стіл з вертикальною віссю, що вставляється в поворотну консоль (при вийнятій приставці для заточки пильних ланцюгів), на якому двома болтами з фасонними головками кріпляться різні тримачі.

Скажімо, для фіксації оброблюваних металевих і дерев’яних деталей на поворотний стіл встановлюються лещата; а для заточки інструментів — кутомірний фланець з Т-подібним підручником, який можна повернути на необхідний кут до вертикалі. На підручнику і розміщуються або сам заточуваний інструмент, наприклад, залізка рубанка (притискається до підручника спеціальним тримачем з гвинтами-барашками), або кутовий упор з жолобом, в який укладаються свердла.

На жаль, потужності електродвигуна АВЕ-0,71-4С (180 Вт) буває недостатньо для обробки масивних дерев’яних деталей. Однак, якщо застосувати електродвигун типу АОЛ-21-2 (400 Вт при 2800 об/хв), враховуючи, що у двигунів АВЕ і АОЛ діаметри валів, розміри установочних шпильок і відстань між ними однакові, то обробка деревини на верстаті перестане бути проблематичною.

УВАГА! Для травмобезпеки працюючого вузли і деталі верстата не мають гострих кромок і кутів. З тією ж метою він пофарбований яскравою алкідною емаллю ПФ-115. Тим не менш при увімкненому верстаті рекомендується строго дотримуватися техніки безпеки і працювати тільки в захисних окулярах!

На закінчення підкажу, від чого запозичені деякі вузли і деталі верстата.

Електродвигун, ведучий і ведений шківи — від пральної машини СМР-1,5 «Сніжинка».

Циліндрична пружина натягу, використана в механізмі урівноваження маятника, — від навіски капота автомобіля ЗІЛ-130.

Що стосується приставки для заточки пильних ланцюгів, то її вал з ручкою — це ні що інше, як один з гвинтів кріплення кришки голівки блоку циліндрів дизеля КДМ. Швидкознімний же хомут на штанзі — частина кронштейна керма мотоцикла.

Всі далі перелічені деталі — від списаного суднового дизельного двигуна марки Д6.

Основний і додатковий штоки — це доопрацьовані частини впускних клапанів; з’єднувальна шпилька — відрізок різьби тарелі тих же клапанів; ролики підшипників — елементи паливного насоса високого тиску.

Основні технічні характеристики універсального заточного верстата

Габаритні розміри, мм:

довжина … 654

ширина … 300

висота … 1115

Маса без пристосувань, кг … 21

Тип електродвигуна … АВЕ-0,71-4С

Номінальна потужність електродвигуна, Вт … 180

Число обертів, об/хв … 1350

Максимальна потужність, що споживається верстатом, Вт … 250

Номінальна напруга, В … 220

Частота живильної мережі, Гц … 50

Режим роботи верстата … тривалий

Тип передачі … ремінна

Передавальне число … 1

Кількість робіт (заточка, різання, розпилювання тощо), що виконуються на верстаті:

основних … 5

загальне … до 10

Максимальні розміри застосовуваного абразивного круга, мм:

діаметр … 230

товщина … 25

«Моделіст-конструктор» № 1’2004, № 2’2004, В. ПЕТРОВ