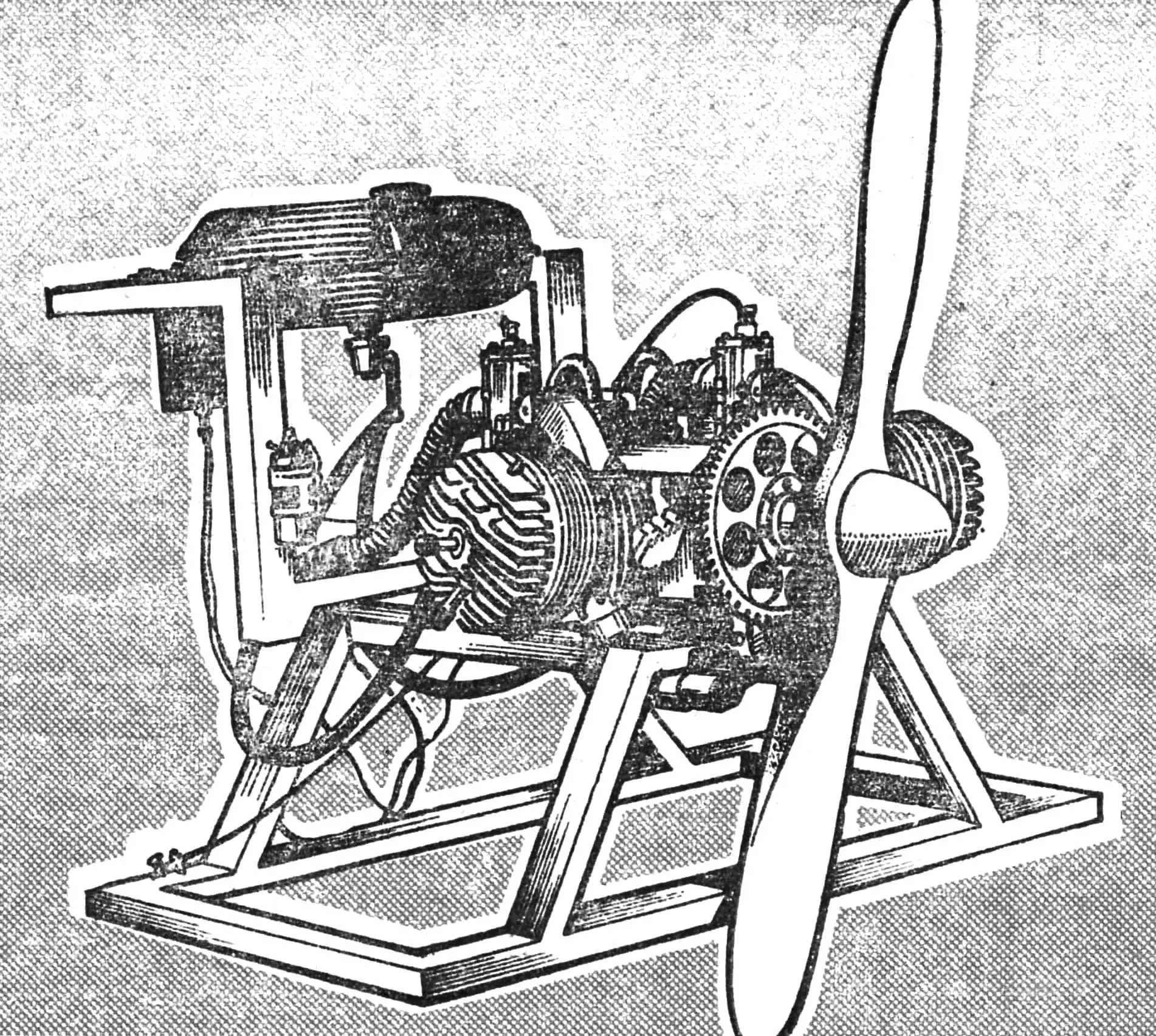

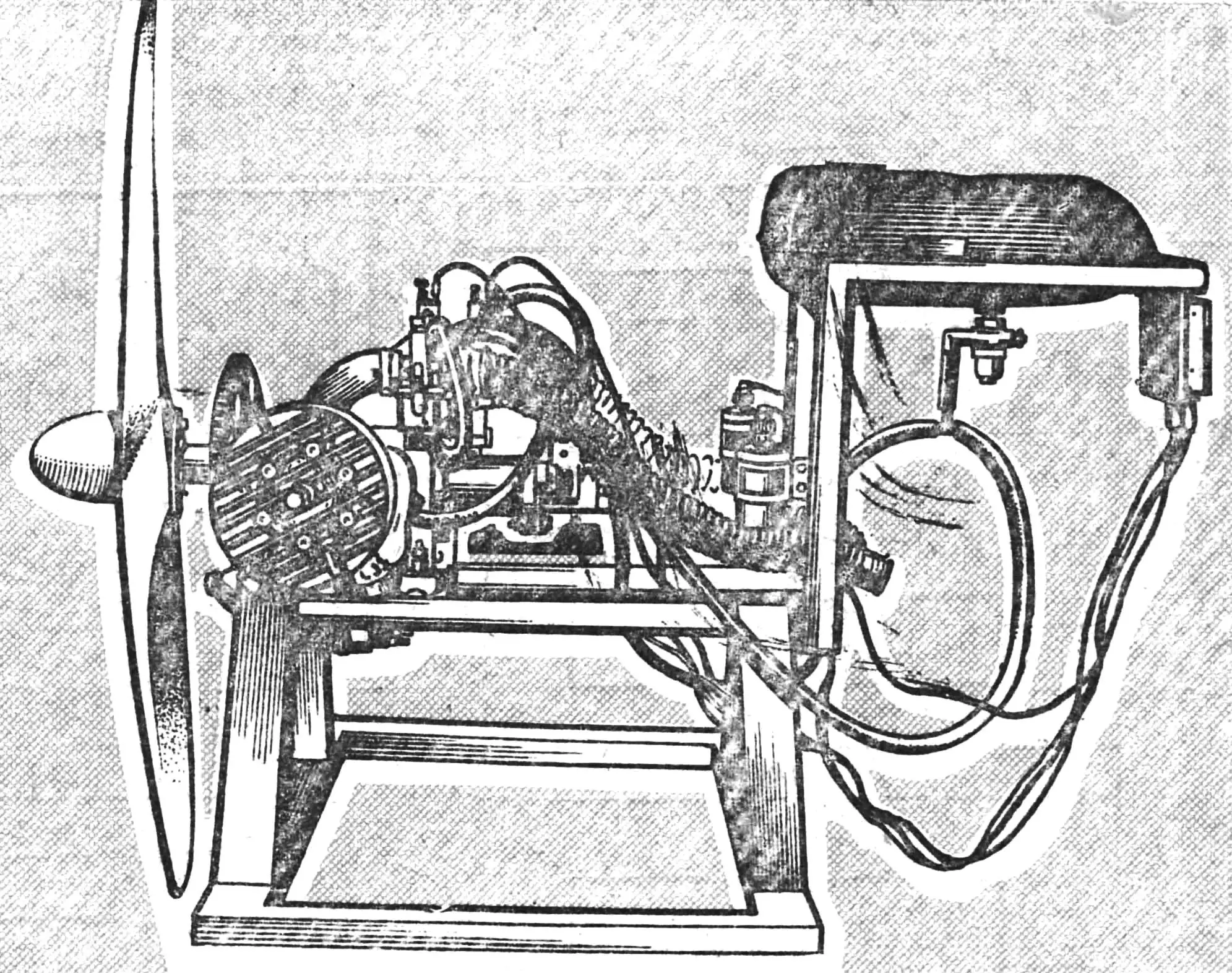

Цей двоциліндровий двигун, що отримав найменування ДД-700/40, спроектував і побудував керівник громадського конструкторського бюро «Аеросам» Георгій Дорфман. Мотор вийшов надзвичайно вдалим: надійним, порівняно простим, досить легким.

Мотор експонувався на IV Всесоюзному огляді-конкурсі СЛА-87, був схвалений технічною комісією зльоту.

До сьогоднішнього дня побудовано вже кілька екземплярів таких двигунів, і всі вони показали практично однакові характеристики та стабільно високу надійність. Зараз у «Аеросамі» ведеться проектування силової установки з розбірним колінчастим валом та золотниковою системою впуску. Крім того, будується опозитний чотирициліндровий мотор потужністю близько сотні кінських сил.

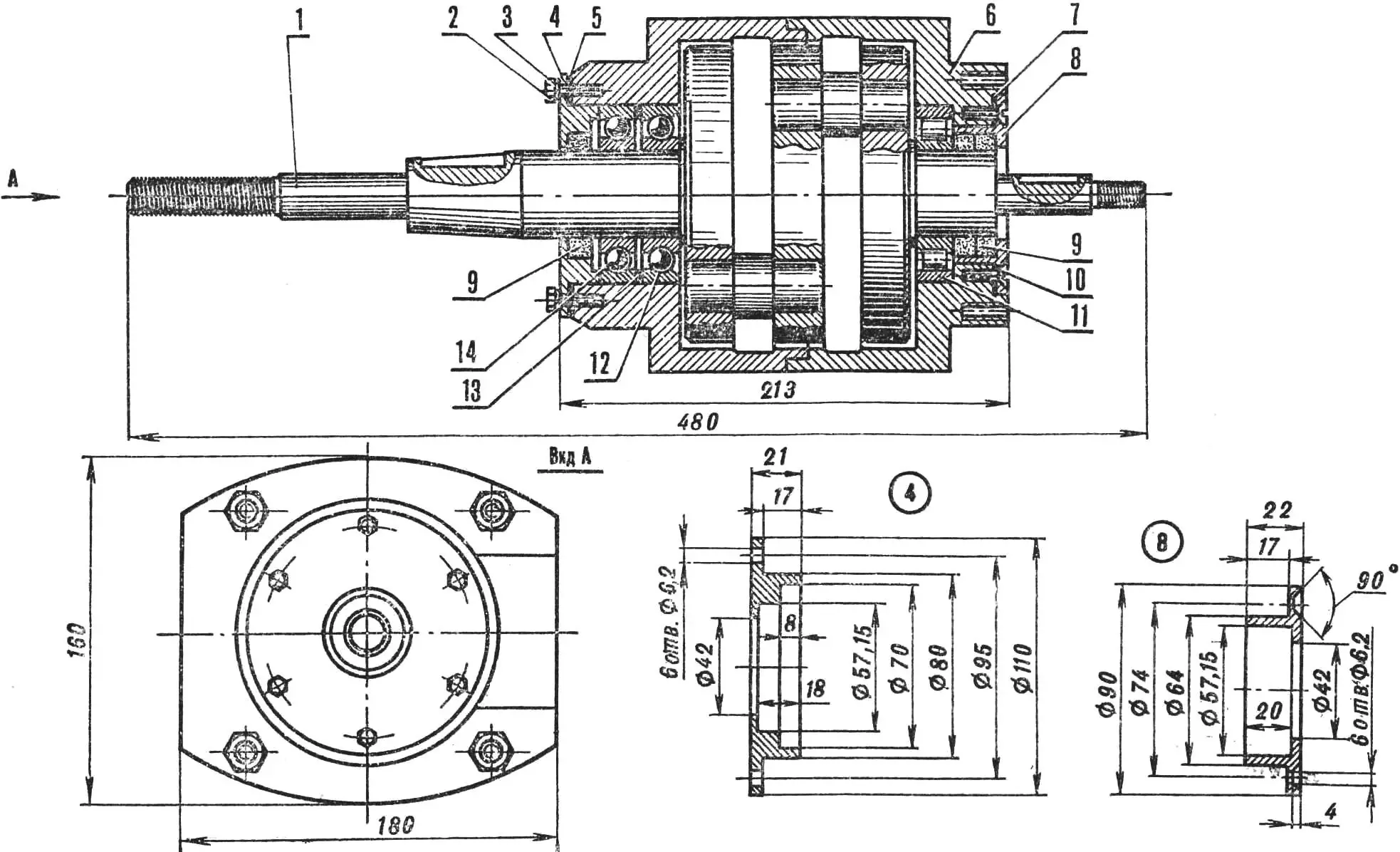

1 — колінчастий вал, 2 — болт М6, 3 — шайба, 4 — передня кришка (сталь 30ХГСА), 5 — передня прокладка (ставити на бакелітовому лакі), 6 — картер (Д16Т), 7 — задня прокладка (ставити на бакелітовому лакі), 8 — задня кришка (Д16Т), 9 — сальник 40X57X10 мм (від двигуна автомобіля ВАЗ), 10 — гвинт М6, 11 — підшипник № 2208, 12 — підшипник № 36208, 13 — кільце 80X70X2 (сталь 20), 14 — підшипник № 208

При проектуванні двигуна ДД-700/40 ми намагалися максимально спростити конструкцію його вузлів, досягти високої надійності в роботі. Щоб виконати першу умову, спиралися на використання деталей серійних моторів, а для саморобних передбачили застосування передових технологічних прийомів.

Як випливає з назви мотора, його робочий об’єм — 700 см³, потужність — 40 к.с. До речі, остання характеристика отримана не лише за допомогою розрахунків, але й при стендових випробуваннях, частота обертання колінчастого вала при цьому становила 5100… 5600 хв⁻¹. Маса двигуна без гвинта, електростартера, зубчастого вінця та електронного запалювання дорівнює всього 36 кг — тобто менше кілограма на кінську силу.

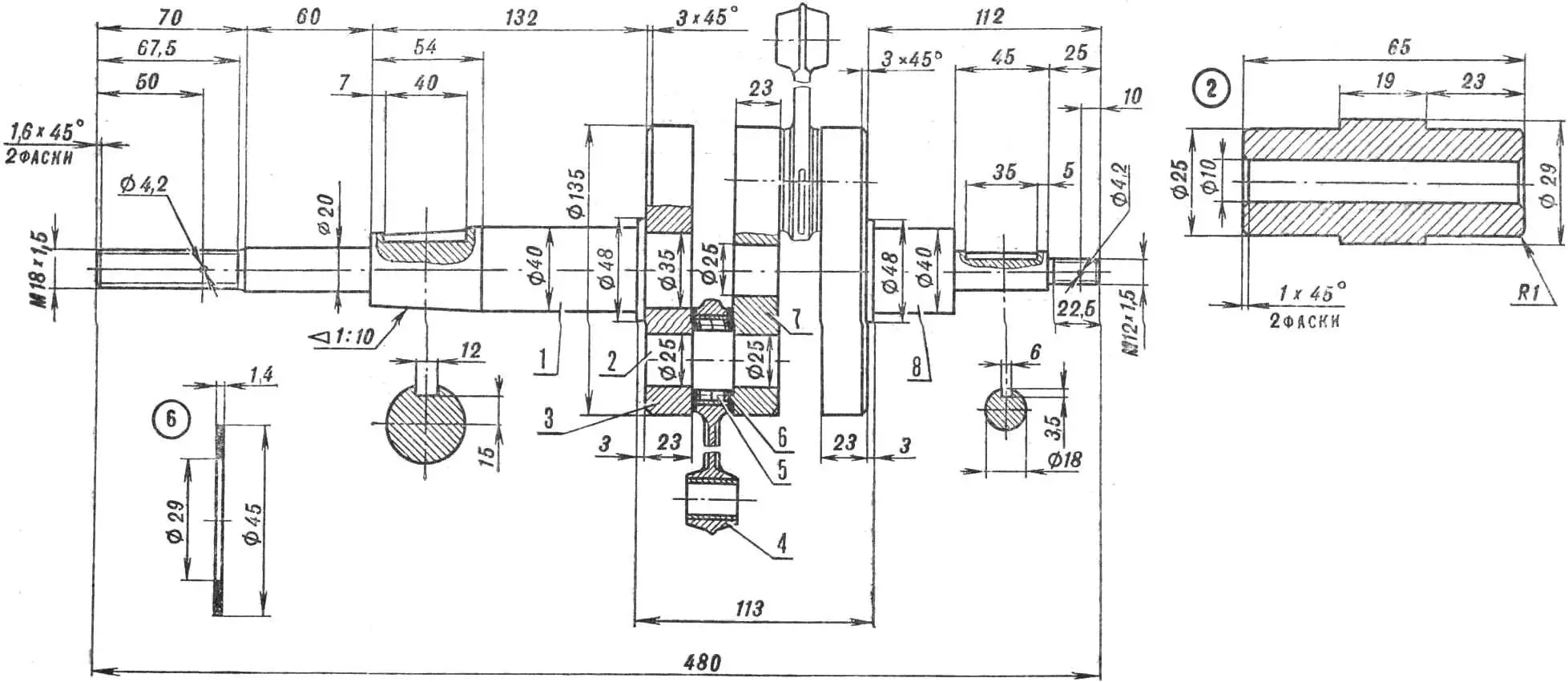

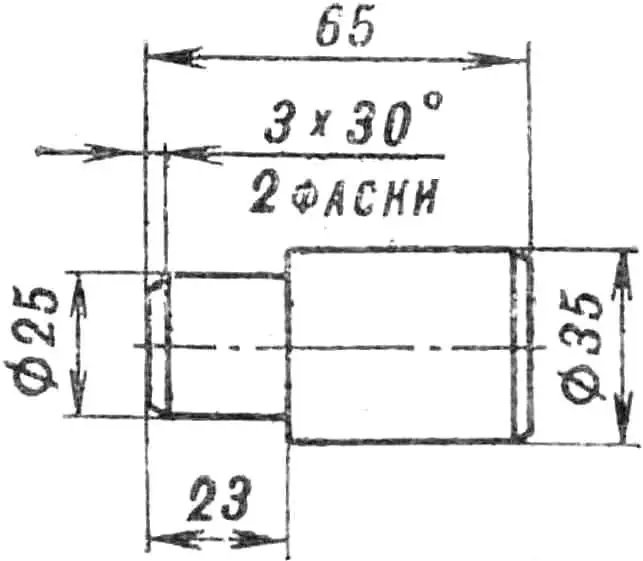

КОЛІНЧАСТИЙ ВАЛ. Щоки колінвала — зі сталі марки 30ХГСА. Спочатку на токарному верстаті обробляються три абсолютно однакові заготовки — їх діаметр становить 140 мм, товщина — 23,5 мм. Далі отримані «блини» загартовуються до HRC 33… 38, після чого вони шліфуються до товщини 23 мм.

Отвори в щоках Ø 25Н7 та Ø 35Н7 розточуються на координатно-розточному верстаті. При цьому досягати слід мінімальних граничних відхилень у полі допусків у бік збільшення діаметра.

Цапфи колінчастого вала — зі сталі 40ХНВА. Заготовки для них виточуються з припуском по діаметру 0,5… 0,7 мм, циліндрична ділянка Ø 40 мм та конус — з припуском 1,5 мм. У заготовках фрезеруються шпонкові пази та свердляться контргайкові отвори, після чого ці деталі термообробляються до HRC 48… 54. Врахуйте, що при меншій твердості цапф сальники швидко «з’їдять» вал. Загартовані заготовки обробляються на дробоструминній установці, потім шліфуються циліндричні ділянки з діаметрами 35И8, 48, 18 та 12 мм. Різьбу треба нарізати на різьбошліфувальному верстаті.

1 — передня цапфа (сталь 40ХНВА), 2 — палець кривошипа (сталь ШХ-15),3 — зовнішня щока колінвала (2 шт. сталь 30ХГСА),4 — шатун (готовий виріб типу ІЖ-П), 5 — підшипник № 822906, 6 — бічна шайба підшипника, 7 — внутрішня щока колінвала (сталь 30ХГСА), 8 — задня цапфа (сталь 40ХНВА).

Нижні шатунні пальці — зі сталі ШХ15. Заготовки слід термообробити до HRC 62… 65.

Збірка колінвала — операція дуже відповідальна. Починається вона з того, що нижні шатунні пальці глибоко охолоджуються в рідкому азоті та за допомогою гвинтового або гідравлічного преса запресовуються в середню щоку колінчастого вала.

Далі на одному з пальців збирається шатунний підшипник та шатун з боновими шайбами. Щоб ролики при цьому не розсипалися, вони фіксуються будь-яким способом. Щока з шатуном також охолоджується в рідкому азоті, а в середній отвір щоки вставляється пробка; паз у ній має бути спрямований до шатуна. Потім на пробку надівається зовнішня щока — у даному випадку буде служити напрямною, по якій при запресовуванні стане ковзати зовнішня щока. Щоб не зім’яти щоки та не зігнути шатунні пальці, при запресовуванні між щоками вкладаються шліфовані прокладки товщиною 19 мм.

Така ж операція повторюється і для другої зовнішньої щоки колінчастого вала. Спочатку вибивається пробка та вставляється в середню щоку з іншого боку, після чого слідує глибоке охолодження двох вже зібраних щок з шатунами та напресовка другої зовнішньої щоки.

Зібраний колінчастий вал прошліфовується в центрах шліфувального верстата. Потім на токарному верстаті проточуються щоки до Ø 135 мм. Біття вала в місцях установки підшипників не повинно перевищувати 0,02 мм.

КРИШКИ КАРТЕРА. Передня кришка виточена зі сталі марки 30ХГСА, термообробленої до HRC 33… 38. Покриття — кадміювання. Задня кришка — з дюралюмінію Д16Т. Сальники — від колінчастого вала двигуна автомобіля ВАЗ.

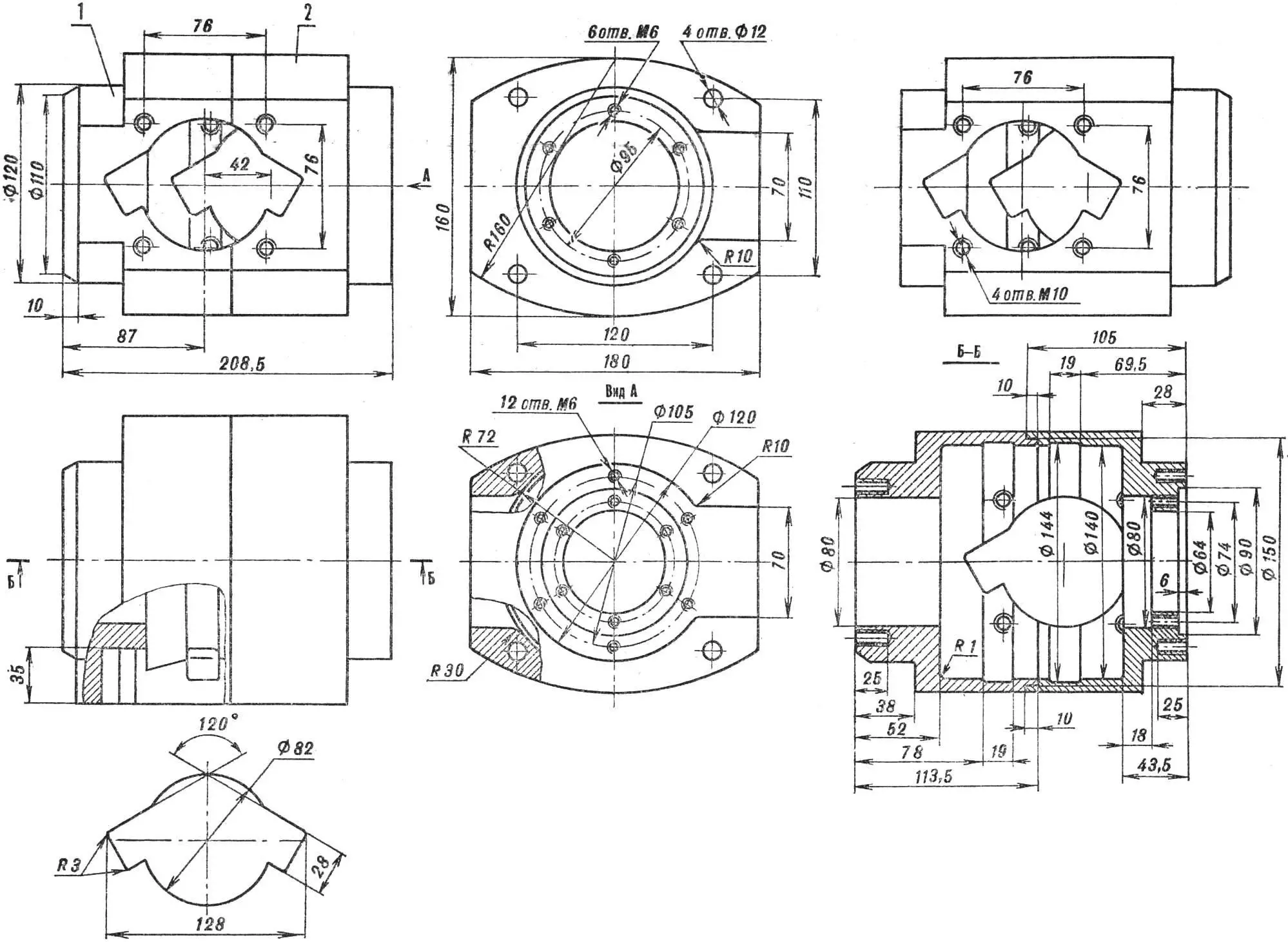

КАРТЕР. Для картера знадобиться дюралюмінієва (Д16Т) кругла заготовка Ø 210 мм. Заготовки половин картера торцюються та розточуються зсередини з однієї установки. Свердління різьбових отворів та розточування отворів Ø 12Н7 виробляється на координатно-розточному верстаті. В крайньому випадку ці отвори можна розробити і на свердлильному верстаті з подальшим розгортанням.

1 — нісок картера (Д16Т), 2 — хвостова частина картера (Д16Т). Зліва внизу — конфігурація вікна.

Чистове фрезерування половин картера можна виробляти скрізь, крім паза з розміром 180 мм — там залишається припуск 2 мм. Після фрезерування половини картера стикуються за допомогою стяжних шпильок, а потім остаточно обробляється і зазначений паз. Далі на фрезерному верстаті з використанням поворотного столу вибирають отвори під циліндри та шпильки їх кріплення. Лизки радіусом 30 мм на краях розточок Ø 142 мм робляться напилком так, щоб шатуни не зачіпали за картер. І остання операція — анодне оксидування.

ДЕКІЛЬКА РЕКОМЕНДАЦІЙ. При виготовленні деталей слід досягати чистоти поверхні, максимально можливої для використовуваного верстатного обладнання. На отворах щок маховика необхідно знімати фаски не менше 0,5X45°. Запресовування слід виробляти за найкоротший час, тому радимо попередньо потренуватися та ретельно відрепетувати послідовність операцій з урахуванням їх особливостей. Запресовування з підігрівом у даному випадку не годиться — воно викликає незворотні зміни міцності та поверхневої твердості деталей колінчастого вала.

ГОТОВІ ВУЗЛИ ТА ДЕТАЛІ. У двигуні ДД-700/40 використовуються циліндри та голівки циліндрів ІЖ-П3, карбюратори типу К-62І, шатуни ІЖ-П з шатунними підшипниками № 822906 та бічними шайбами, верхні шатунні пальці з фіксаторами, підшипники №№ 208, 36208 (або 46208), 2208, а також поршні ІЖ-П.

ДОДАТКОВЕ ОБЛАДНАННЯ. На нашому двигуні встановлено три комплекти приладів запалювання. Це батарейне електронне, батарейне контактне та резервне магнето типу М27Б, переривник якого використовується для батарейного запалювання. На двигун можна встановити і магнето М90, що дає дві іскри одночасно.

Слід зазначити, що спроба переробити звичайне магнето в двоіскрове до успіху не привела — іскра виходила «млявою», і таке магнето лише зменшувало надійність роботи двигуна та, відповідно, підвищувало ймовірність його відмови.

Щоб покращити охолодження мотора, рекомендуємо сім верхніх ребер охолодження циліндрів профрезерувати до Ø 180 мм. Голівки циліндрів проточуються на токарному верстаті.

На двигуні встановлені два паливні насоси від підвісного човнового мотора «Москва-30». Штуцери приводу насосів можна врізати в канали перепуску циліндрів або ж в картер.

Для його запуску призначений електростартер СТ-366 від двигуна автомобіля «Запорожець», з’єднаний з колінчастим валом через зубчасте колесо, прикріплене до заднього фланця повітряного гвинта шістьма болтами з різьбою М6. Зубчасте колесо має наступні параметри: число зубів — 91, модуль — 2,5, міжцентрова відстань — 125,0 мм. Майте на увазі, що запускати мотор ривком руки за гвинт дуже небезпечно, оскільки при цьому доводиться прикладати значні зусилля.

Кріплення мотора до рами виробляється двома комплектами попарно з’єднаних між собою Г-подібних лапок, надітих на подовжені кінці нижніх стяжних шпильок.

На двигун бажано встановлювати глушники. Втрати потужності будуть незначними, а комфортність руху при цьому істотно зросте та знизиться пожежонебезпека.

«М-К» 6’88, Г. ДОРФМАН, керівник громадського КБ «Аеросам»