Этот электрорубанок я сделал, что называется, для себя, когда наметился довольно большой объем работ по заготовке пиломатериалов. В ходе эксплуатации инструмент показал, что ему «по зубам» даже твердые породы древесины, а также продемонстрировал высокую надежность, сравнимую с заводскими образцами. Производительность инструмента и качество оструганных им поверхностей, как я и ожидал, оказались гораздо выше, чем при обработке пиломатериалов ручным инструментом, и вполне меня устроили.

Этот электрорубанок я сделал, что называется, для себя, когда наметился довольно большой объем работ по заготовке пиломатериалов. В ходе эксплуатации инструмент показал, что ему «по зубам» даже твердые породы древесины, а также продемонстрировал высокую надежность, сравнимую с заводскими образцами. Производительность инструмента и качество оструганных им поверхностей, как я и ожидал, оказались гораздо выше, чем при обработке пиломатериалов ручным инструментом, и вполне меня устроили.

В общем, электрорубанок получился достаточно удачным, и я решил поделиться информацией о нем с читателями журнала «Моделист-конструктор». Думаю, что подобный инструмент найдет своего хозяина: его может сделать для себя и любитель мастерить — тот, которому приходится часто строгать древесину, и «домостройщик» — взявшийся за самостоятельное строительство своего дома или дачи.

Получение ровных деталей «под линейку», а также обеспечение их точной подгонки и чистоты остроганных поверхностей позволяют не только назвать этот инструмент электрофуганком, но и с успехом использовать его в качестве такового.

Как и большинство самоделок, инструмент несложен по конструкции и изготовлен из доступных материалов. Электродвигатель взят, конечно же, готовый — от пылесоса «Ракета» (мощность 270 Вт, скорость вращения 8000 оборотов в минуту).

Еще лучше для этих целей подошел бы двигатель от пылесоса «Уралец» (мощность 370 Вт с числом оборотов 15 000 в минуту). Но последний я приобрел позже, а для его монтажа на инструменте пришлось бы изменить узел крепления.

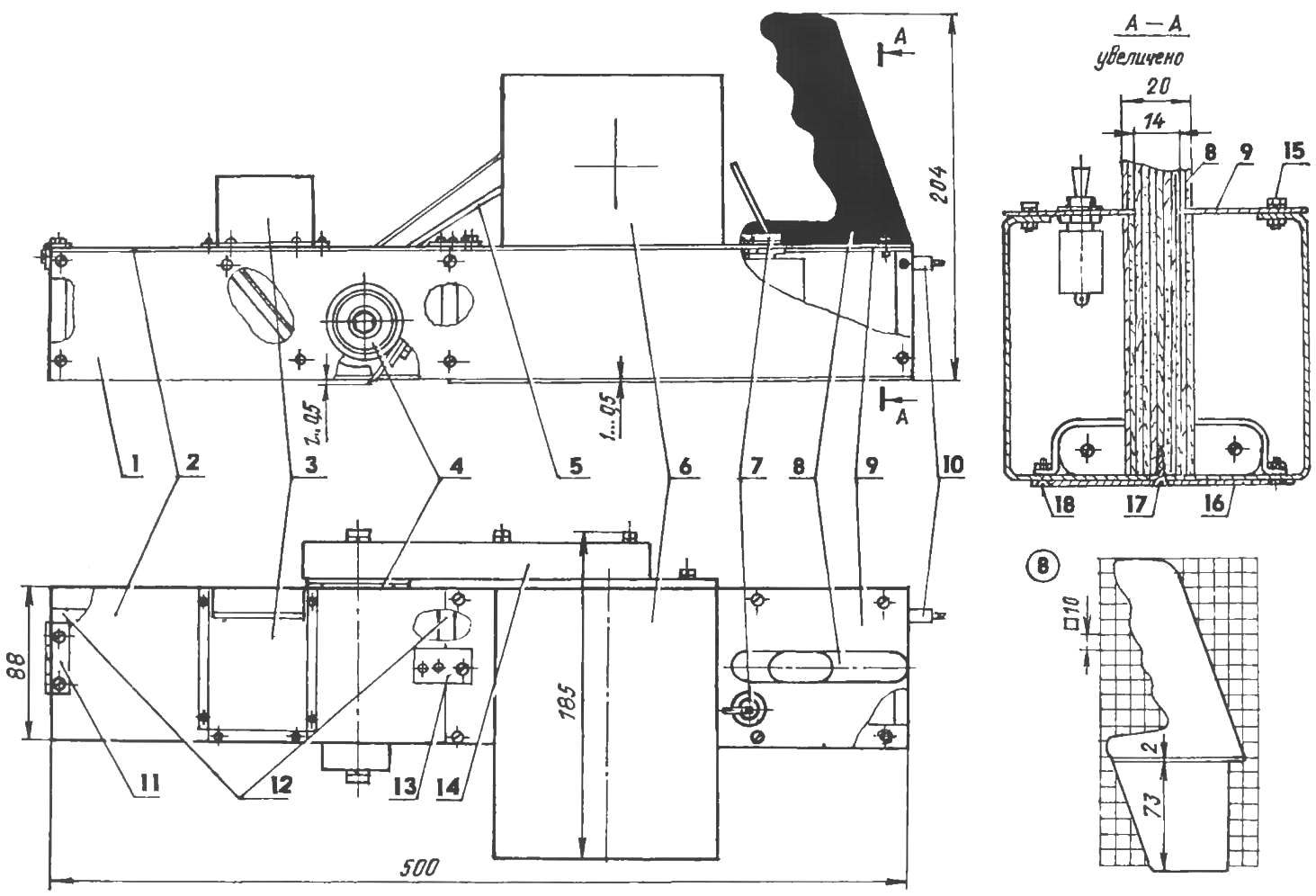

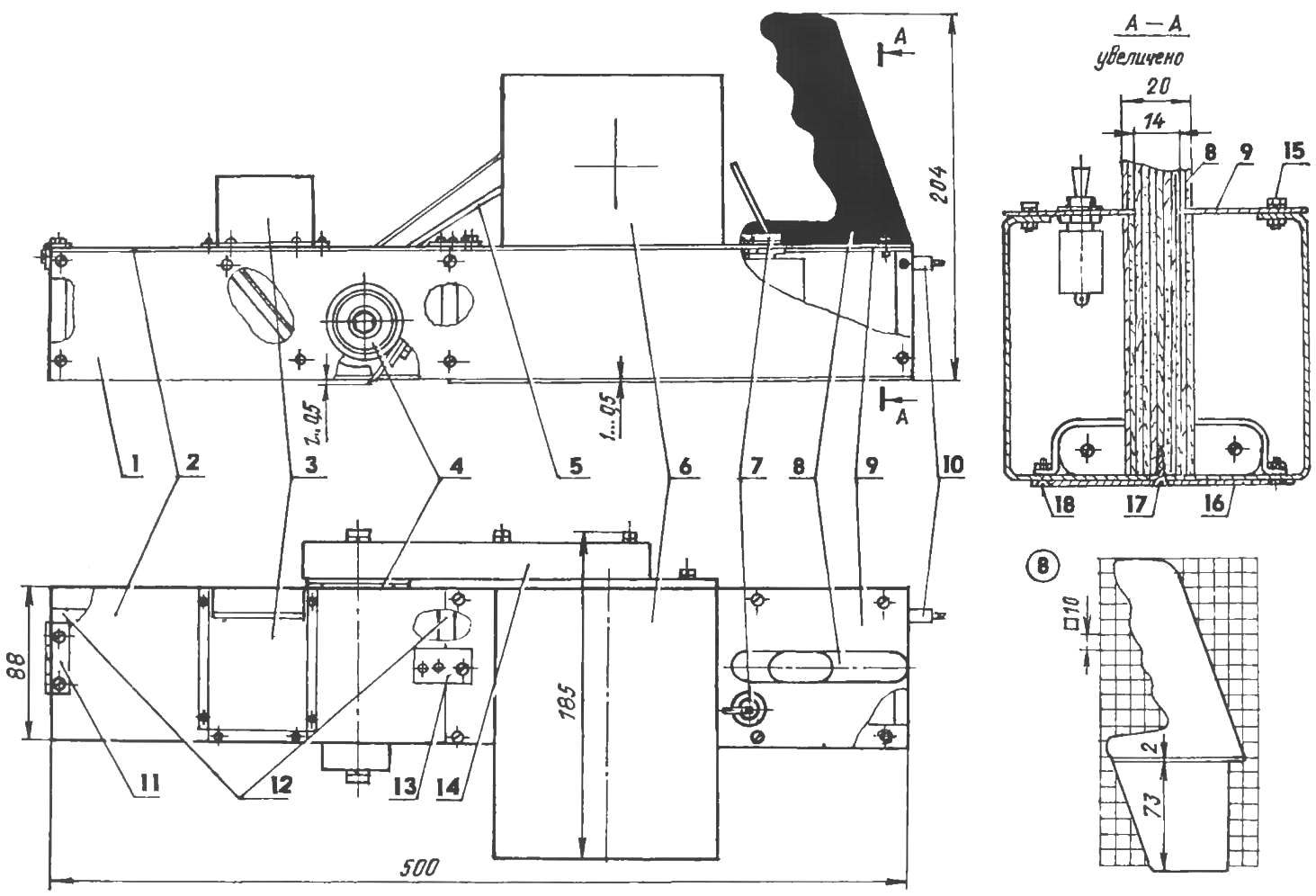

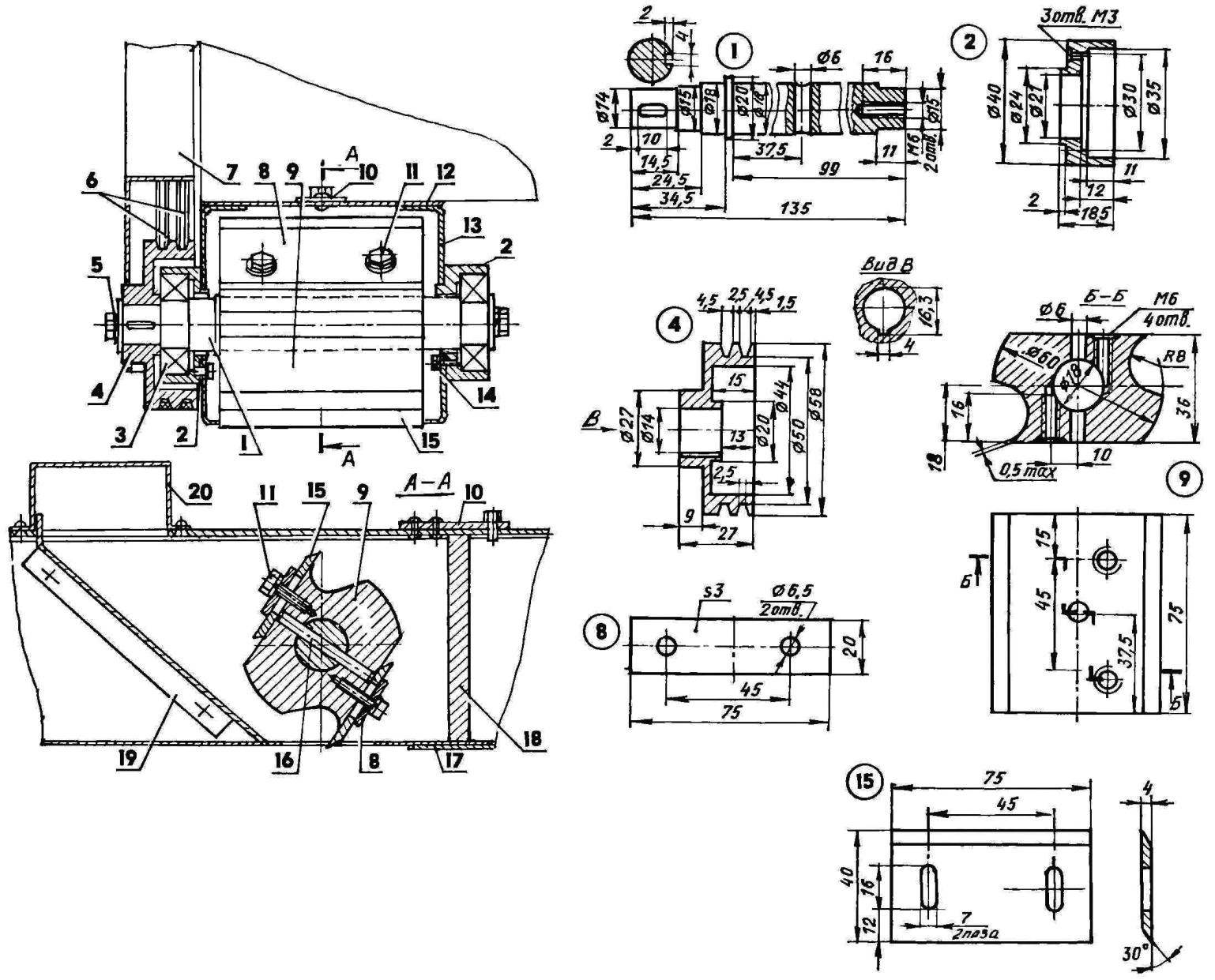

Электрорубанок:

1 — корпус (Ст3, лист s1); 2 — откидная крышка (Ст3. лист s2); 3 — кожух стружкоотбрасывателя (СтЗ, лист s1); 4 — ножевой узел; 5 — приводной клиновой ремень (от кухонной машинки КМ-8); 6 — электродвигатель (от пылесоса «Ракета»); 7 — выключатель КМ-9; 8 — рукоятка (фанера или гетинакс 520); 9 — глухая крышка (Ст3, лист ,s2); 10 — шнур электропитания; 11 — петля; 12 — перемычки (дюралюминий s8, 3 шт.); 13 — накладной замочек откидной крышки (стальная пластина s2); 14 — кожух приводных ремней (Ст3, лист s1), 15 болт М3 крепления глухой крышки (8 шт); 16 — подошва (сталь 45, лист s1); 17 — крепление рукоятки (шуруп 4×20, 2 шт.); 18 — крепление подошвы (болт М3, 4 шт.)

Использовано еще несколько деталей заводского изготовления: два подшипника 60202 (подойдут и 80202) для ножевого вала, а также клиновые ремни (от кухонной машинки КМ-9).

Изготовление ножевого вала и ротора поручал токарю-профессионалу — эти детали вращаются с большой скоростью (свыше 10 тысяч оборотов в минуту — в зависимости от оборотов двигателя и диаметра шкивов клиноременной передачи) и требуют не только хорошего центрирования заготовок, но при необходимости — и тщательной балансировки. Остальные детали и узлы изготовил самостоятельно.

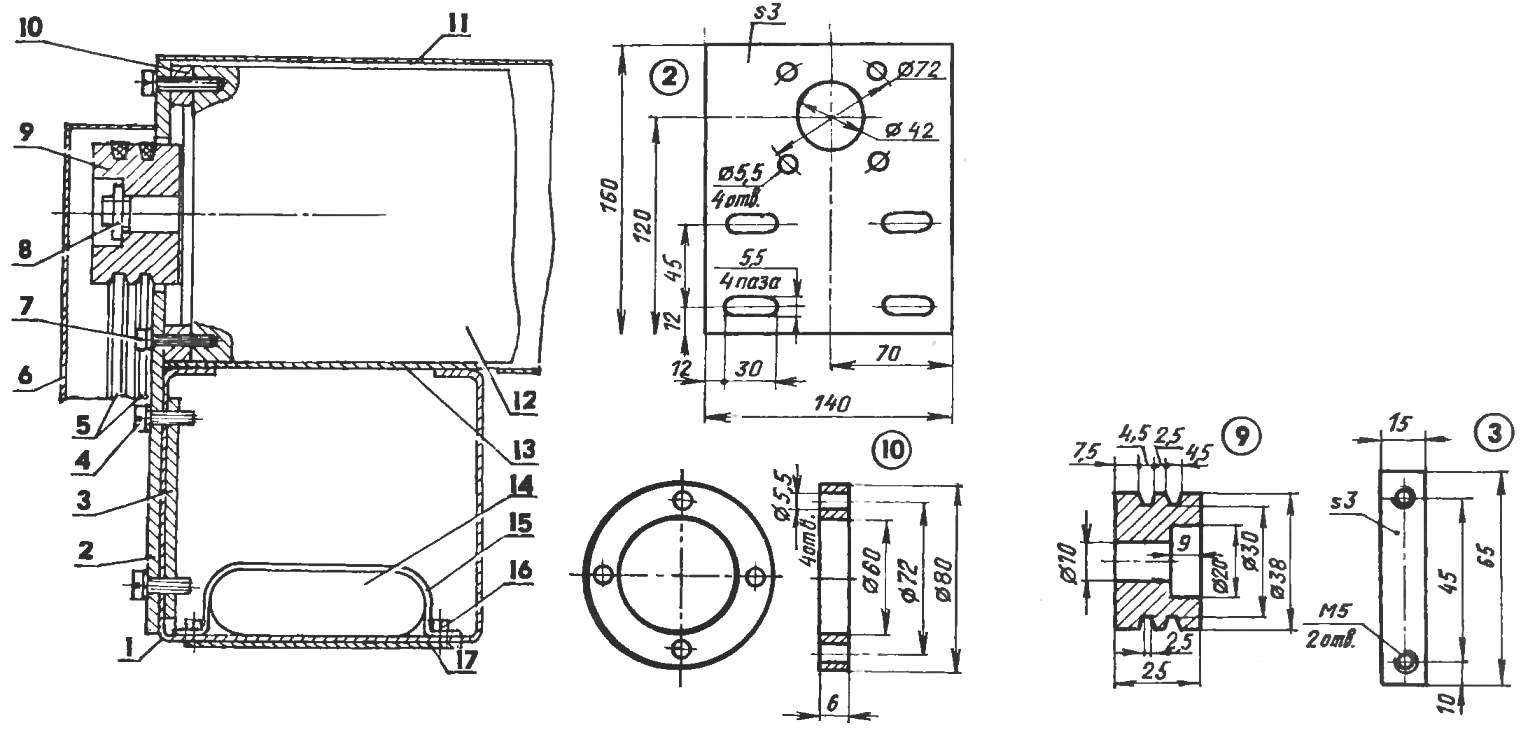

Колодка инструмента, а точнее — корпус, имеет традиционную форму обычного деревянного ручного рубанка или фуганка — прямоугольного параллелепипеда. Он выполнен из стального листа толщиной 1 мм, внутри полый и поэтому очень легкий. Для придания корпусу жесткости изнутри он усилен тремя 8-мм дюралюминиевыми сплошными перемычками, которые винтами М4 с потайными головками крепятся к боковинам корпуса (стенкам). Сверху корпус закрыт составной крышкой. Одна ее часть (передняя)через шарнирную петлю прикреплена к передней перемычке и может открываться для периодического осмотра ножей и чистки полости режущего узла. Другая часть (задняя) привернута болтами М3 к верхним кромкам корпуса. В конце ее имеется прорезь, в которую пазами вставляется ручка. Между ручкой и передней крышкой на боковой стойке над корпусом смонтирован электродвигатель.

Режущий узел:

1 — вал (сталь 45, круг 20); 2 — корпус подшипника (сталь 45, 2 шт.); 3 — подшипник 60202 или 80202 (2 шт.); 4 — ведомый шкив (дюралюминий круг Ø58); 5 — винт М6 с шайбами (2 комп.); 6 — приводные ремни; 7 — кожух приводных ремней (Ст3, лист s1); 8 — прижимные накладки (Ст3, лист s3); 9 — ротор (сталь 45, круг Ø60); 10 — замок открывающейся крышки; 11 — винт М6 с шайбой (4 комп.); 12 — глухая крышка (Ст3, лист s2); 13 — корпус рубанка; 14 — винт М3 с пружинной шайбой (6 комп ); 15 — ножи (рессорная сталь 65Г); 16 штифт (Ст3, пруток Ø6) 17- подошва рубанка (сталь 45, лист s1); 18 — перемычка; 19 — стружкоотбрасыватель (Ст3, лист s1); 20 — кожух стружкоотбрасывателя

Ручку рубанка выпилил из буковой доски толщиной 20 мм (но можно сделать из фанеры или текстолита). Размеры ее корневой части для сопряжения с корпусом рубанка указаны на рисунке, рукоятку же лучше сделать «по себе», взяв за образец какую-нибудь удобную для вашей руки с другого инструмента.

Поблизости от ручки установлен выключатель так, чтобы до него было нетрудно дотянуться пальцами, не снимая руки с рукоятки. Для защиты сети от помех, создаваемых электрорубанком, внутри корпуса впереди ручки установил и закрепил хомутом емкостный фильтр от того же пылесоса «Ракета».

Перед ножевым барабаном внутри корпуса рубанка для отвода стружки сделана и прикреплена к боковым стенкам наклонная площадка, которая подводит стружку к прямоугольному окошку в передней крышке. Чтобы стружка отводилась в сторону, а не летела вверх, над окошком установлен кожух.

Режущий узел электрорубанка состоит из приводного вала, ротора и ножевых полотен с прижимными накладками. Вал установлен в двух подшипниках 60202, корпуса которых закреплены на боковых стенках рубанка тремя винтами М3 с пружинными шайбами. Ротор насажен на вал и зафиксирован стальным 6-мм цилиндрическим штифтом через соответствующие отверстия в обеих деталях.

Ножевые полотна выполнены из рессорной стали — 65Г. Они обоюдоострые — заточены с двух противоположных кромок: когда затупятся лезвия с одной стороны — ножи можно переустановить, поменяв их режущие кромки. Для крепления ножевых полотен на роторе в них проделаны отверстия-пазы для регулировки; через них ножи крепятся винтами М6 с прижимными накладками.

Расположение электропривода на корпусе:

1 — корпус; 2 — стойка (Ст3, лист s3); 3 — накладка (Ст3, лист s3); 4 — винт М5 (4 шт.); 5 — приводные ремни; 6 — кожух привода; 7 — винт М5х20 (4 шт.); 8 — гайка М10 крепления ведущего шкива; 9 — ведущий шкив (дюралюминий, круг Ø38); 10 — проставка (дюралюминий, лист s6); 11 — кожух электродвигателя (стальной лист sl); 12 — электродвигатель; 13 — глухая крышка корпуса; 14 — сетевой фильтр (от пылесоса «Ракета»); 15 — скоба крепления фильтра (стальная пластина sl); 16 — винт М3 (2 шт.); 17 — подошва рубанка

Вращение вала осуществляется через клиноременную передачу, которая за счет разности диаметров ведомого и ведущего шкивов значительно увеличивает число оборотов, передаваемых от электродвигателя.

И последняя деталь — подошва; устанавливается на нижней грани рубанка в задней ее части. Толщина ее 1 мм (соответствует средней толщине снимаемой стружки). Подошва обспечивает параллельное положение инструмента относительно обрабатываемого пиломатериала, позволяя тем самым рубанку выполнять функции фуганка.

Глубина строгания регулируется перемещением ножей в пазах. Ее оптимальная величина составляет примерно 0,5 мм.

Практика подсказывает: лучше два раза пройти по обрабатываемой поверхности с небольшой глубиной резания, чем один раз с максимальной — поверхность получается намного чище, без задиров и сколов.

Л. САЕВИЧ, г. Минск, Беларусь