Ко времени написания этих строк мною было построено пять катамаранов различных конструкций. В проектировании, постройке и испытаниях этих плавсредств активное участие принимал мой друг Анатолий Павлович Игнатченко.

Нельзя сказать, что ни одно из них меня не удовлетворяло. Катамаран с надувными поплавками хорошо показал себя и на водоёмах Подмосковья, и на Нижней Волге. Но пневматики плохо держали форму, что существенно снижало скорость. Поэтому возникла идея построить катамаран с жёсткими поплавками.

Деревянные поплавки, при простоте исполнения, были отклонены. Вода и дерево, в том числе фанера, несовместимы. А обеспечить нормальную пропитку деревянных деталей в условиях домашней мастерской не так-то просто.

Изготовление поплавков из стеклопластика заманчиво, современно, но сложно. Кроме того, при изготовлении изделий из стеклопластика, требуются средства защиты дыхания, спецодежда и хорошая вентиляция.

Жёсткие алюминиевые сплавы, например Д16, при изготовлении обшивки поплавков хорошо держат форму, но листы при изгибе без нагрева ломаются. Поэтому я остановил свой выбор на листах из более пластичных сплавов АМГ и АД31, которые хорошо гнутся. Как показала практика, выбор был сделан правильно.

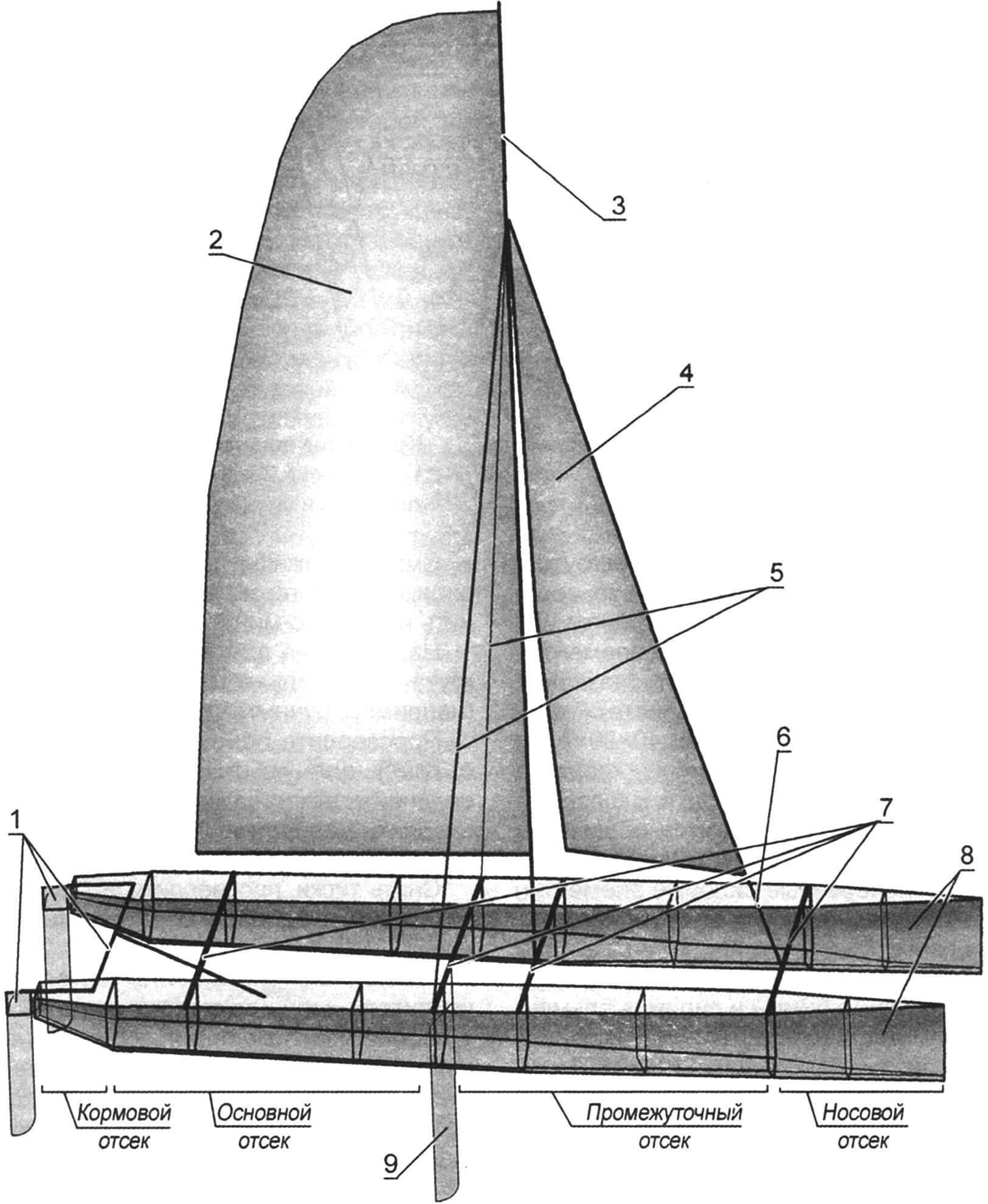

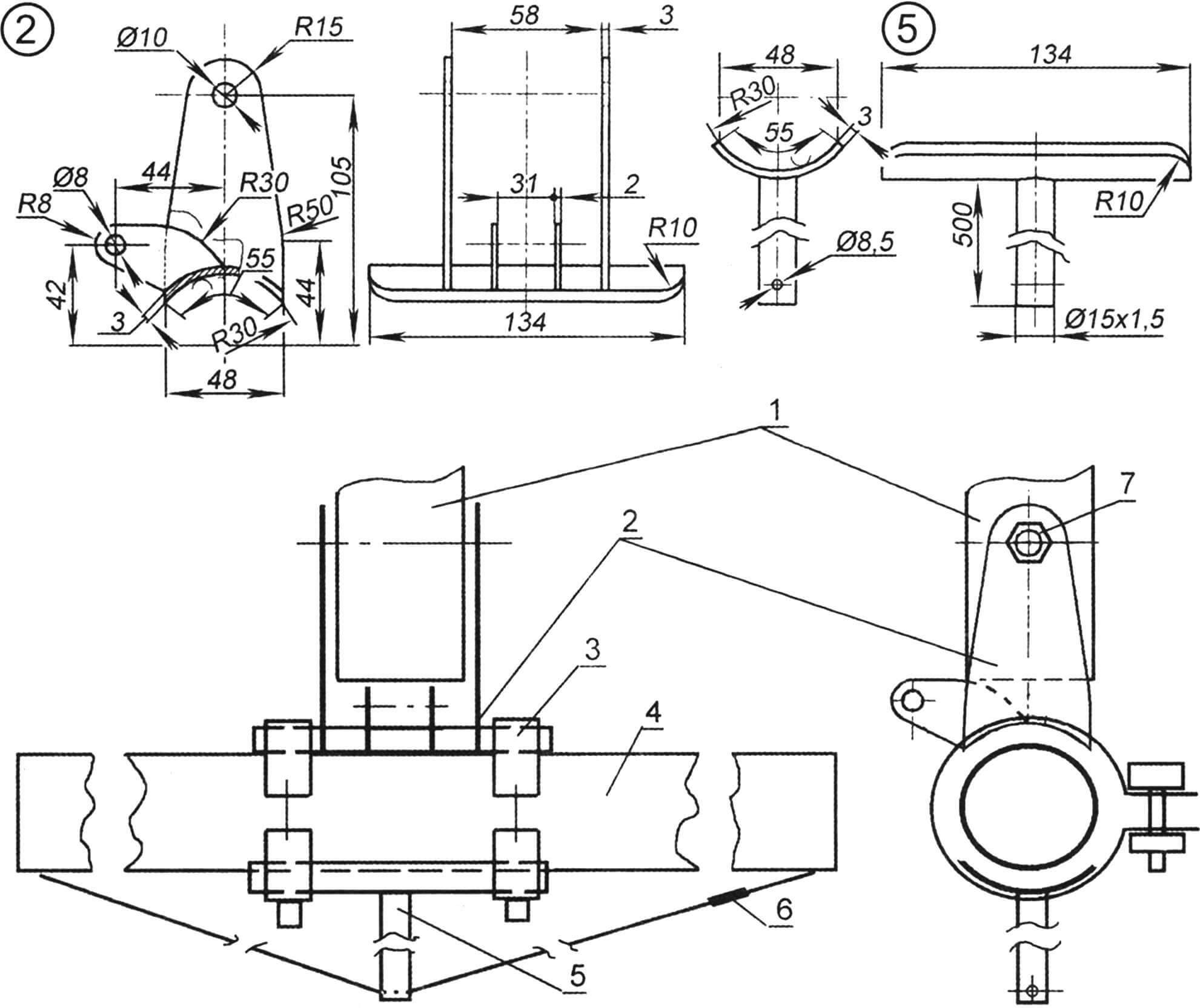

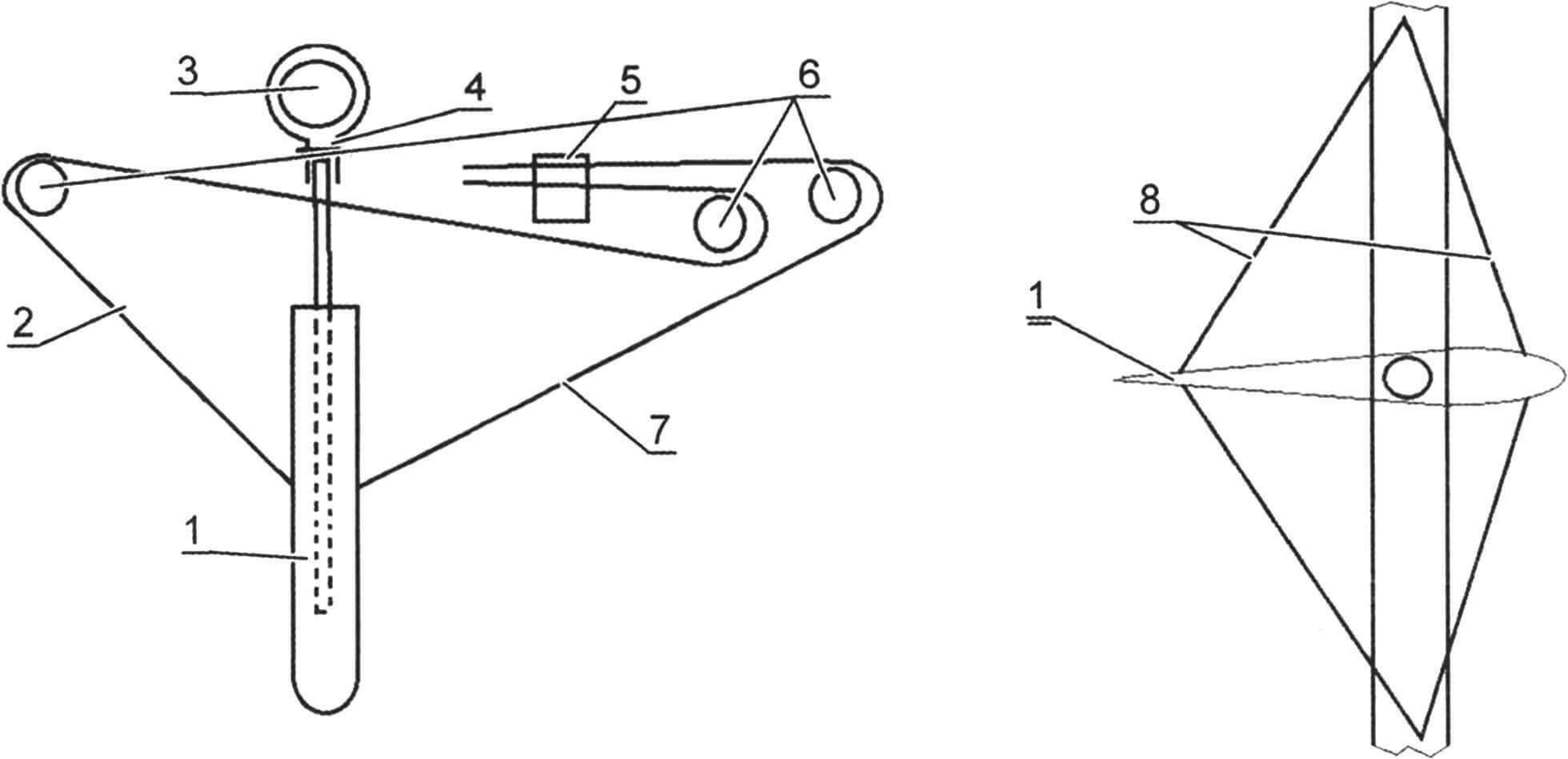

1 — рулевое устройство; 2 — грот; 3 — мачта; 4 — стаксель; 5 — ванты; 6 — штаг; 7 — бимсы; 8 — поплавки; 9 — шверт;

Процесс изготовления катамарана производил поэтапно: проектирование, подготовка материалов, изготовление поплавков, рулевого и швертового устройств, мачты и парусов, стоячего и бегучего такелажа, сборка и ходовые испытания.

Проектирование начал с уточнения назначения и размеров судна. Катамаран (впоследствии назвал его «Резвый») предполагал использовать для дневных прогулок по рекам и озёрам вблизи берегов с 2 — 3 пассажирами на невысоких скоростях. Отмечу, что прогулочный катамаран не рекомендуется использовать при ветре более 6 м/с и волне выше 0,5 м.

Начинающим корабелам, ещё до начала проектирования, целесообразно изучить уже существующие подобные плавсредства, обращая внимание на положительные стороны и недостатки. При возможности, спросить совета опытных строителей парусников, чтобы в своей конструкции избежать повторения их ошибок.

Чертежи катамарана выполнялись с использованием компьютерной программы AutoCAD. Но на многие элементы и даже отдельные сборки выполнял эскизы. Как показывает практика, лучше вычертить на рулонном ватмане каждую деталь в масштабе 1:1, уменьшая вырывами только длину продольных элементов.

Чтобы избежать ошибок по постройке катамарана, было бы неплохо изготовить его модель в масштабе 1:5 из картона и дерева — она позволит понять назначение каждого элемента, проверить точность чертежей и определить порядок сборки. После пропитки макет может быть спущен на воду для испытаний.

Когда проект катамарана был готов, мои друзья провели исследование прочностных характеристик основных элементов конструкции, которые показали их надёжность.

КОНСТРУКЦИЯ

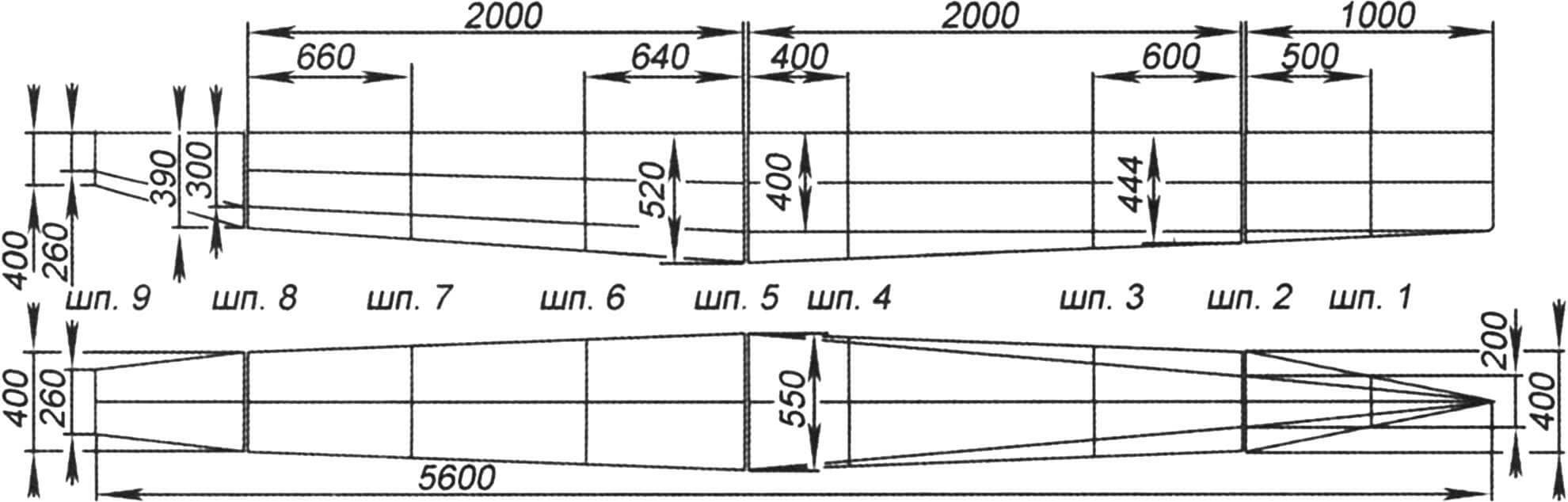

Поплавки. С самого начала предполагалось, что катамаран будет разборным, для перевозки его на автоприцепе. Кроме того, с целью упрощения процесса изготовления поплавков, обеспечения высокой живучести и непотопляемости катамарана, каждый поплавок спроектировал составным, из нескольких, соединяемых болтами отсеков, заполненных пенопластом.

Палуба поплавков — плоская, изготовлена из рифлёного листа АМГ2 толщиной 2 мм. Элементы палубы (свой, для каждого отсека) через резиновые прокладки прикрепил шурупами-саморезами к верхним стрингерам.

Бимсы. Поплавки катамарана соединяются четырьмя поперечными балками — бимсами. Подмачтовый бимс оборудован устройством, противодействующим его прогибу от давления мачты при натяжении вант.

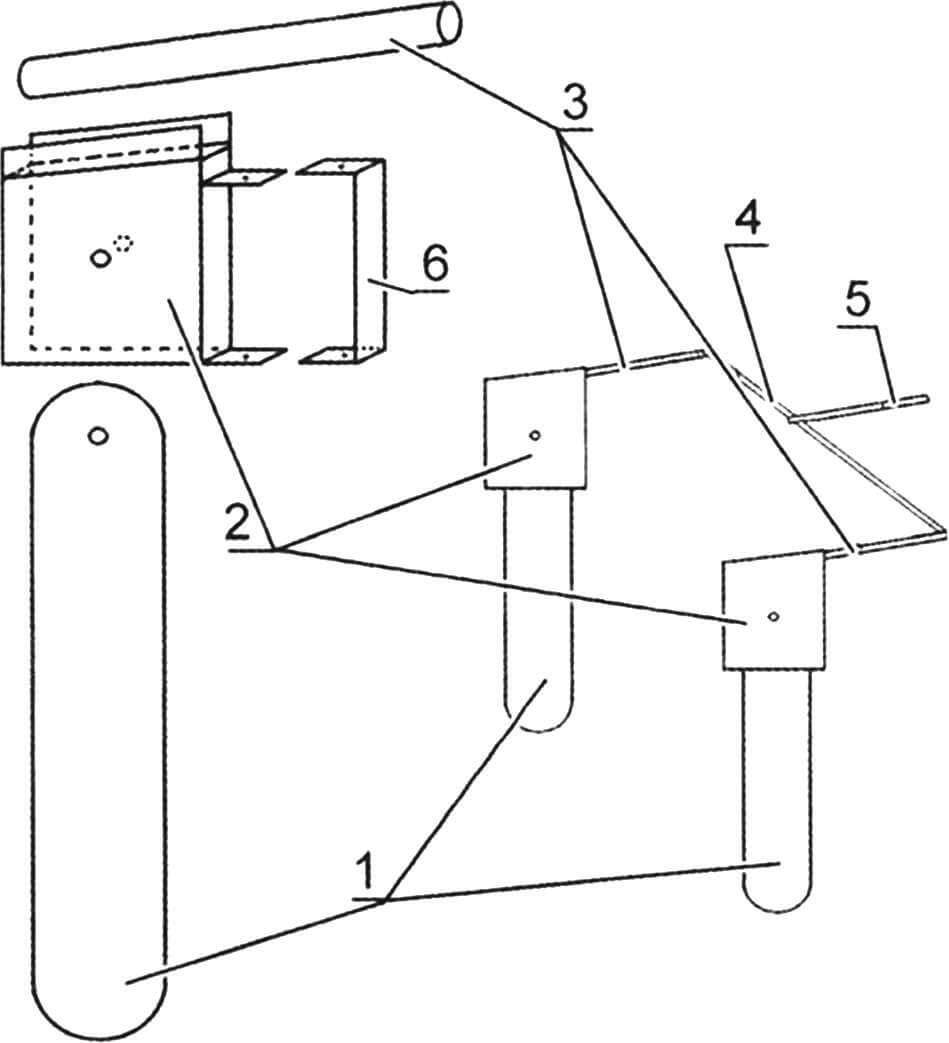

1 — швертовый бимс; 2 — скоба крепления шверта; 3 — площадка крепления стопоров фиксирующих шверт в рабочем или поднятом положении

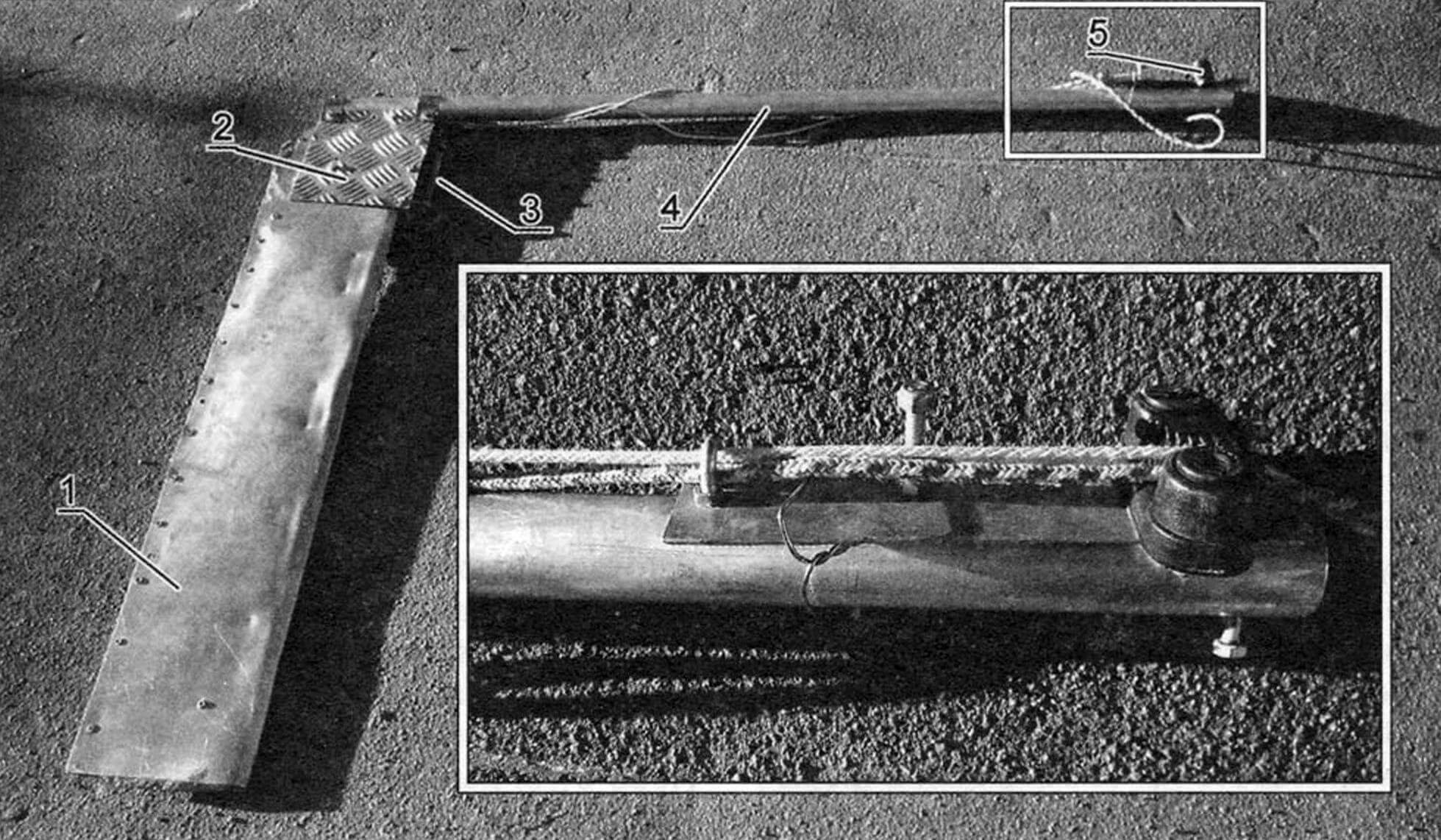

Рулевое устройство спаренное -состоит из двух перьев, румпели от них соединены поперечной тягой, к середине которой прикреплён удлинитель-рукоятка.

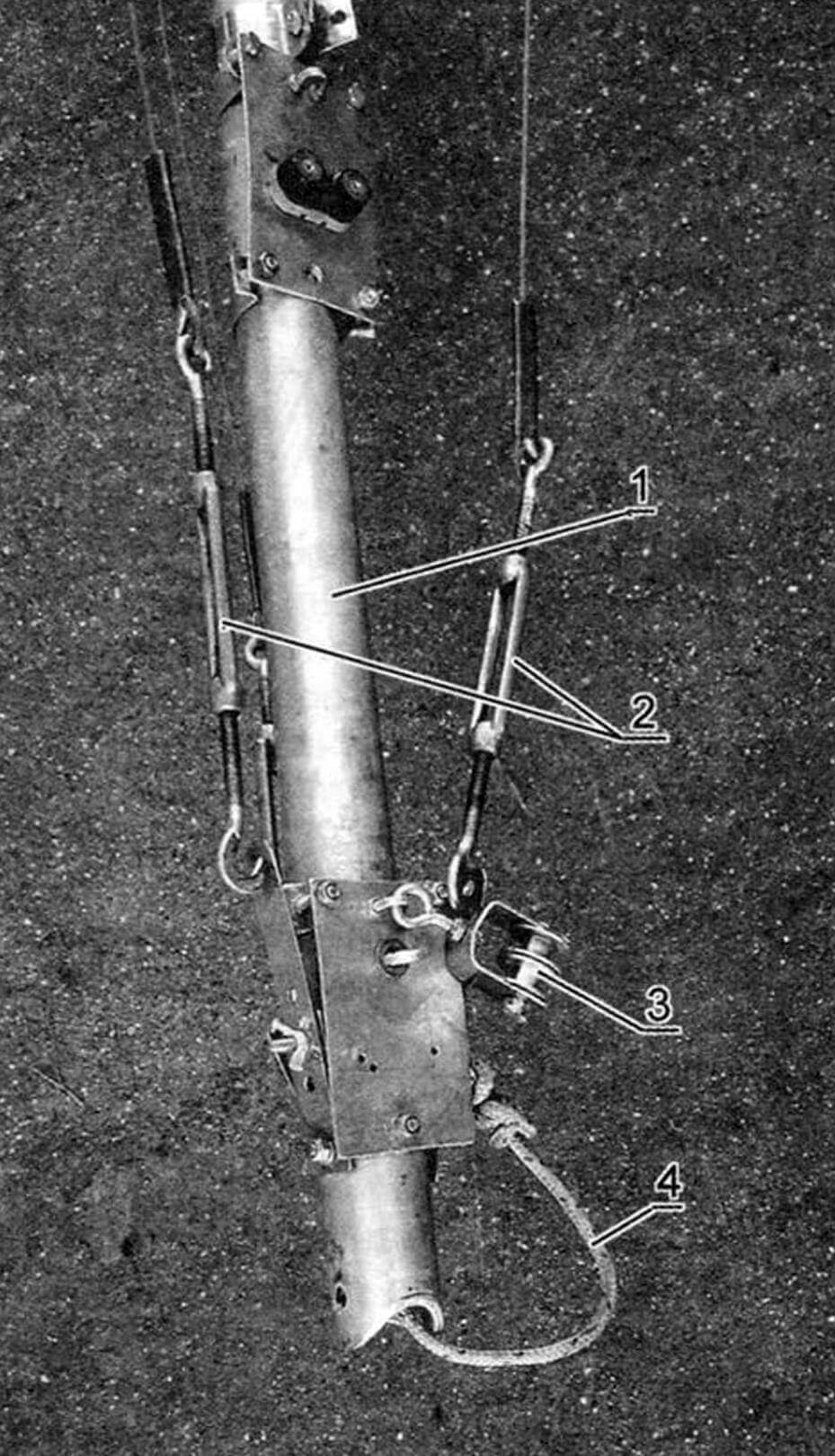

Шверт размещён между поплавками, устанавливается в рабочее положение (опускается в воду вертикально) под собственным весом. От продольных и поперечных перемещений фиксируется парами тяг (поперечные — с талрепами).

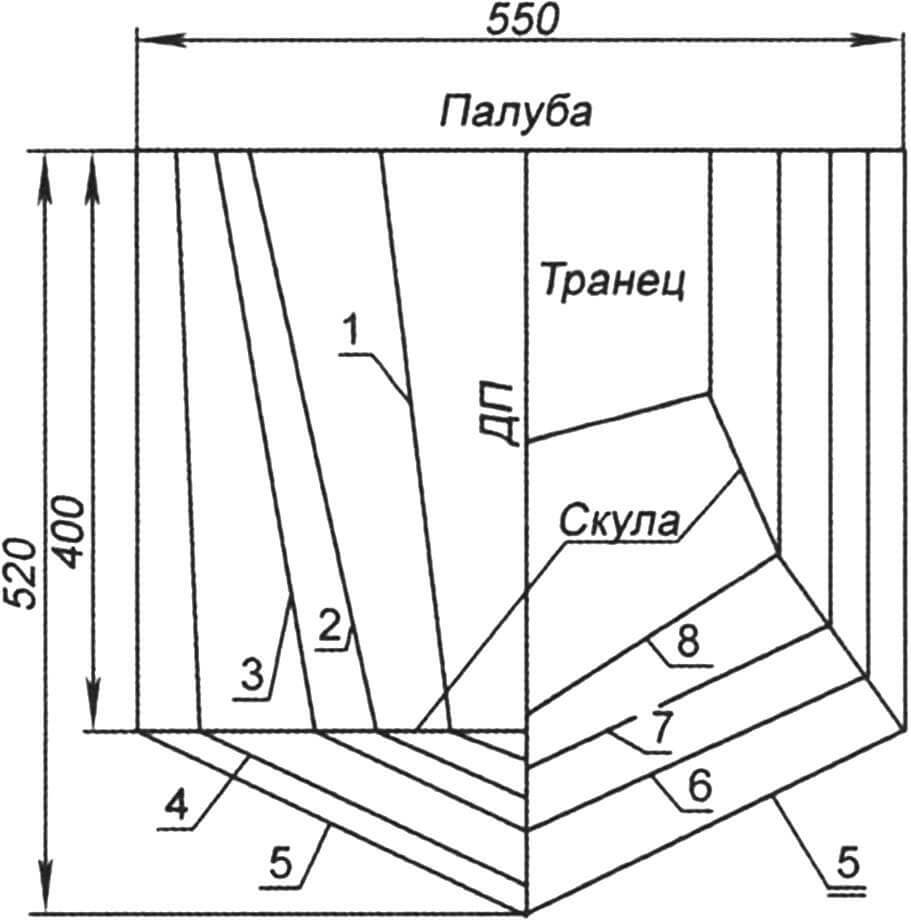

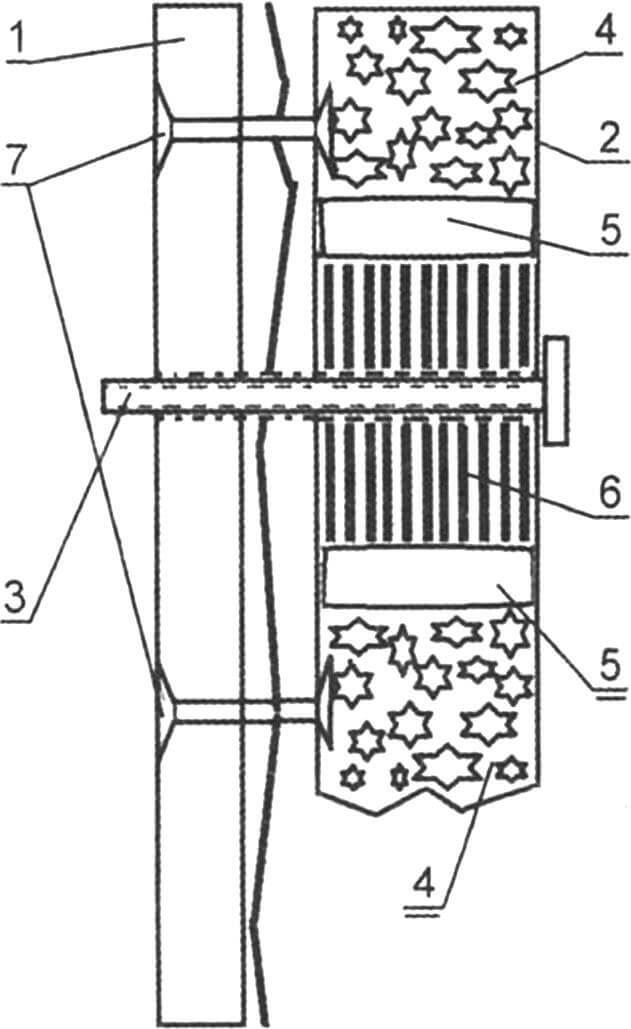

1 — шпангоут; 2 — стрингер; 3 — болт; 4 — пенопласт; 5 — герметик; 6 — усилитель; 7 — вытяжные заклёпки

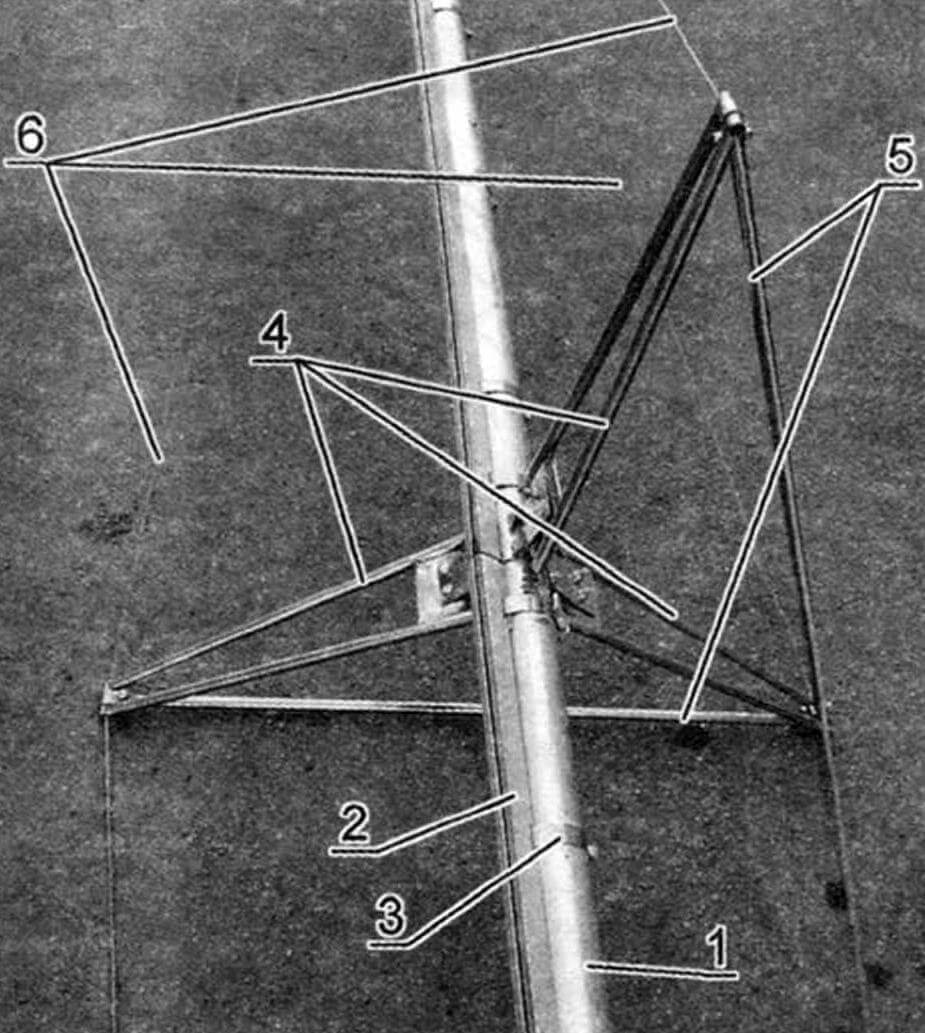

Мачта состоит из трёх колен, соединённых ромбовантами. Ставится на подмачтовый бимс через пятку и степс и раскрепляется штагом и тремя парами вант. Стоячий такелаж — из нержавеющего троса диаметром 5 мм. При использовании специального мачтового профиля такелаж можно упростить. Но лучше увеличить прочность такелажа (смирившись с повышением массы), чем сломать мачту в самый неподходящий момент.

Парусное вооружение — бермудский шлюп. Грот с большим серпом снабжён шестью сквозными латами. Стаксель закручивается на штаг. Бегучий такелаж выполнен из капронового каната, для фиксации используются кулачковые стопоры.

Тенты-палубы. Для размещения пассажиров и экипажа между швертовым и кормовым бимсом натягивается тент, а груз укладывается на тент между передним и подмачтовым бимсом. Тенты изготавливаются из прочной синтетической ткани или из специальной тентовой сетки. Недостатком ткани является то, что при попадании на тент воды она не полностью стекает, но зато при этом брызги от поплавков не попадают на груз и экипаж.

ИЗГОТОВЛЕНИЕ ЭЛЕМЕНТОВ КАТАМАРАНА

Если строительство катамарана планируется и в холодное время года, помещение должно обогреваться. Размеры мастерской, как минимум, должны позволять собрать поплавок во всю длину. Конечно, установить мачту в рабочее положение (вертикально) на катамаран не во всяком помещении возможно. Но собрать её полностью, без установки, просто необходимо. Кроме того, на собранной мачте может проводиться доводка грота. Таким образом, длина помещения должна быть 8 м, а ширина не менее 3 м.

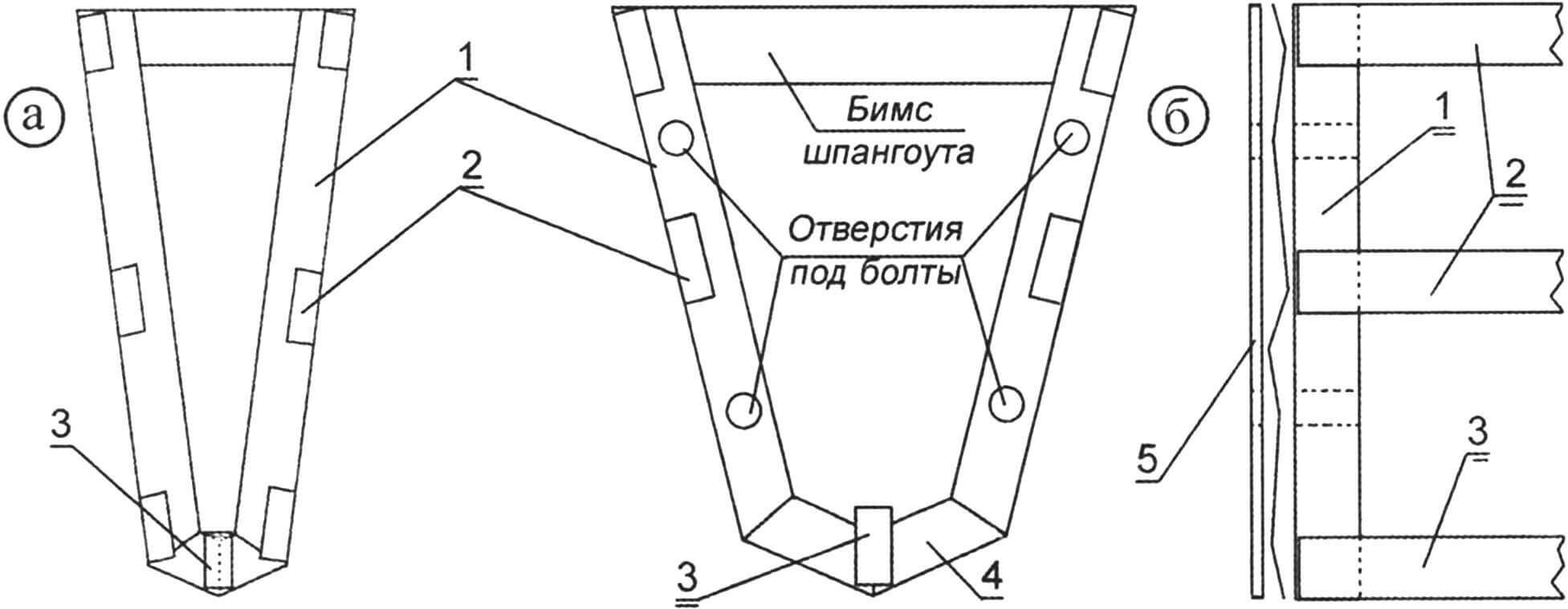

1 — шпангоуты; 2 — стрингеры; 3 — киль; 4 — подкосы-косынки; 5 — обшивка

Для сборки силового набора секций поплавков катамарана и последующей обшивки их металлом заготовил лист ДСП размерами 1830x2440x25 мм, две обрезных доски (накладки) толщиной 40 мм, длиной 2200 и шириной не менее 100 мм. Из этих элементов изготовил стапель. Чертежи разместил на стене около стапеля. На поверхность ДСП фломастерами разных цветов нанёс разметку, соответствующую положению шпангоутов и стрингеров поплавков. Доски (накладки) устанавливаются на линии стрингеров и закрепляются на ДСП шурупами. Для фиксации шпангоутов в вертикальной плоскости из фанеры, листового металла и обрезков «уголка» изготавливаются подкосы.

В качестве длинной линейки можно использовать отрезки бокса (так по заводскому прайс-листу обозначается труба из сплава АД31 прямоугольного сечения 40x20x2 мм), из которой изготавливаются стрингеры.

На ДСП (стапеле) сначала выполнил чертежи.

Особое внимание пришлось уделить процессу сборки отдельных элементов катамарана. Было бы неплохо записывать порядок установки каждой детали на своё место. Вот тут и поможет макет. Если после сборки конструкции останутся какие-либо детали, надо возвратиться назад, чтобы это не повторилось на реальной конструкции. На макете ошибки легко исправить, а на реальной конструкции ошибка приведёт, в лучшем случае, к дополнительным затратам времени, материалов и денег, а в худшем — к снижению прочности, поломкам при эксплуатации и пр.

При изготовлении элементов конструкции катамарана обошёлся без сварки, используя для соединения деталей только «вытяжные» заклёпки, шурупы и болты с гайками. Некоторые элементы скреплял шпильками. Кроме того, в каждую секцию поплавков закладывал пенопластовые блоки — для обеспечения непотопляемости.

Желательно пустотелые детали, изготавливаемые из бокса (стрингеры, усилители шпангоутов), заполнять пенопластом и усилить отверстия в них, где будут подсоединяться другие элементы подходящими по размерам металлическими пластинами.

Поплавки катамарана взаимозаменяемые. Как уже было сказано, поплавок состоит из четырёх отсеков — носового, промежуточного, основного и кормового. Деление средних отсеков поплавка на «промежуточный» и «основной» принято условно, для удобства рассказа о конструкции. На промежуточных отсеках поплавка закреплён подмачтовый бимс, фиксируются ванты и штаг, между ними натягивается грузовой тент. На основных отсеках, а точнее — тенте-палубе между ними размещается экипаж.

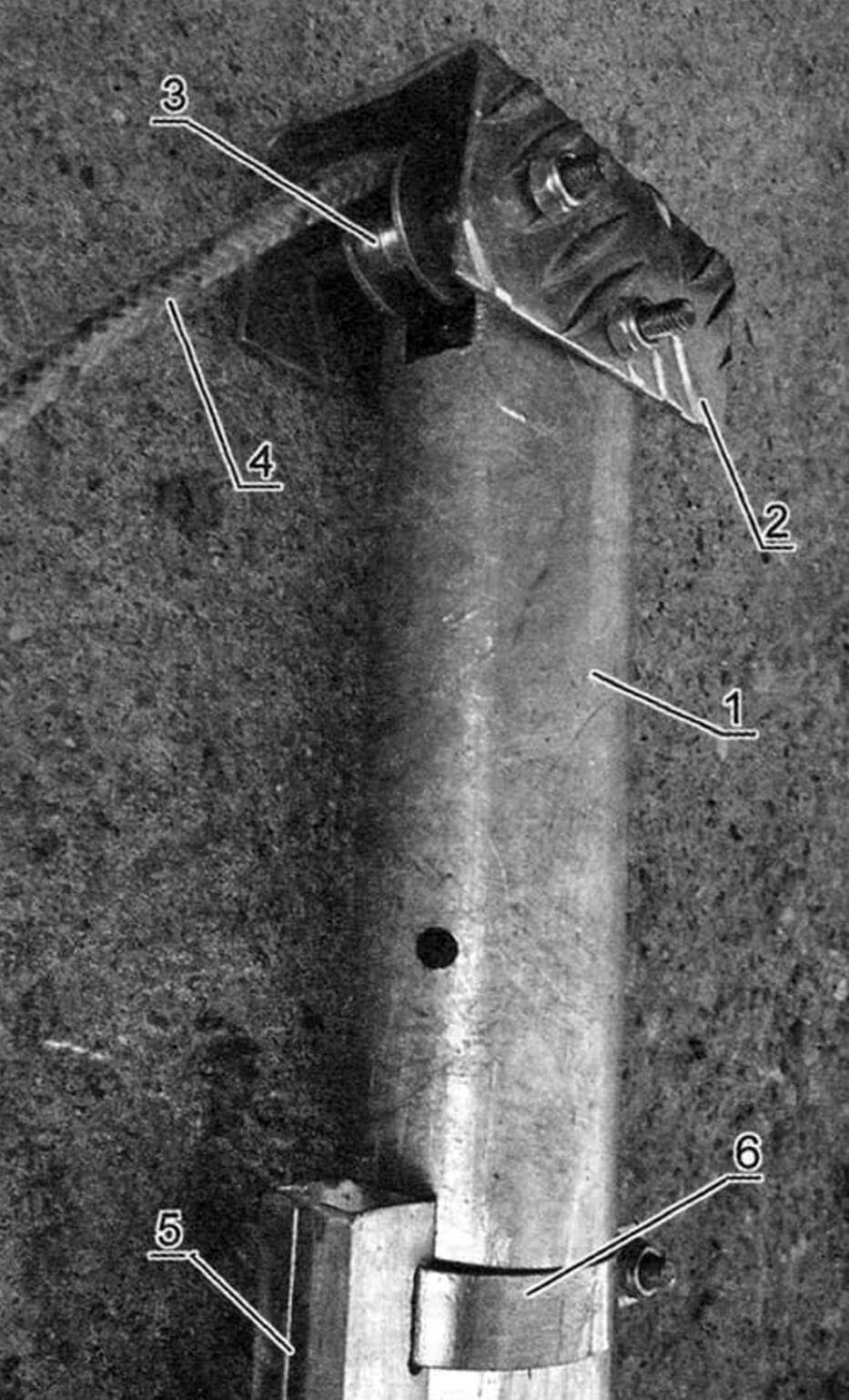

Силовой набор каждого отсека поплавка, (кроме кормового), выполнен из двух верхних, двух средних и двух нижних стрингеров, киля и шпангоутов. Кормовой элемент имеет только верхние и нижние стрингеры. Стрингеры и киль — продольные силовые элементы, изготавливаются из «бокса» (название взято из заводского прайс-листа) — прямоугольной трубы сечением 40х20×2 мм из сплава АД31. Стрингеры крепятся с помощью отрезков уголка к шпангоутам. К стрингерам крепятся обшивка и элементы фиксации такелажа. Шпангоуты — поперечные силовые элементы, служат для придания корпусу формы. К шпангоутам крепятся обшивка (она также несёт существенную нагрузку), межкорпусные бимсы и силовые элементы такелажа. Шпангоуты изготавливаются из листов АМГ2н 2,0x1200x2500 мм. Условно шпангоуты можно разделить на «силовые» и «внутренние». «Силовые» шпангоуты (№ 2, 5, 8) расположены на стыках каждого элемента и служат для крепления элементов поплавков при сборке всего поплавка. «Силовые» шпангоуты усиливаются отрезками бокса (сплав АД31 40x20x2 мм).

1 — стапель; 2 — прокладка; 3 — заклёпка; 4 — шпангоут; 5 — обшивка; 6 — угольник (технологическая деталь); 7 — натяжной винт

«Внутренние» шпангоуты (№ 1, 3, 4, 6, 7,) расположены в середине элементов. Для крепления обшивки «внутренние» шпангоуты усиливаются угольниками (сплав АД31 30x30x2). Шпангоут № 9 расположен в кормовой оконечности, к нему крепится рулевое устройство.

Порядок изготовления «силового» шпангоута (рис.7) следующий:

- Вырезать из листа (АМГ2н 2,0х1200×2500 мм) плоскую часть шпангоута, разметить и засверлить углубления (только углубления, а не отверстия целиком!) для установки вытяжных заклёпок «заподлицо».

- Вырезать из бокса (сплав АД31 40x20x2 мм) элементы усиления и разметить отверстия для соединения элементов поплавков.

- Заготовить из обрезков листа толщиной 1 мм элементы усиления отверстий.

Установить (по разметке) в отрезки бокса элементы усиления, залить с обеих сторон силиконовым герметиком (толщина слоя 4-6 мм), заполнить свободное пространство пеной из баллона.

Смазать нижнюю плоскость усилителя силиконовым герметиком, дать просохнуть несколько минут.

Наложить на плоский элемент шпангоута усилитель и зафиксировать его (например, ручными тисками).

Просверлить одно отверстие (лучше с края) для «вытяжной заклепки» и соединить детали заклепкой, затем просверлить отверстие на другом краю и закрепить вторую заклепку.

Снять тиски, просверлить оставшиеся отверстия и полностью закрепить элемент.

Аналогично установить остальные усилители и шпангоут почти готов.

После изготовления ещё одного шпангоута для соседнего элемента (например, №2 для носового и №2 для промежуточного) необходимо приложить шпангоуты друг к другу соответствующими сторонами, зафиксировать и просверлить отверстия для болтов, с помощью которых будут соединяться элементы.

Для облегчения процесса сборки можно закрепить на одном из «силовых» шпангоутов (например, на Ш2 носового элемента, на Ш5 основного элемента, Ш8 кормового элемента) гайки (рис.8). Это позволит упростить процесс закручивания гаек, используя только один ключ.

Для изготовления «внутреннего» шпангоута (рис.9) необходимо:

- Вырезать из листа (АМГ2н 2,0х1200×2500 мм) плоскую часть шпангоута, разметить и засверлить углубления (только углубления, не отверстия целиком!!!) для установки «вытяжных заклёпок» «заподлицо».

- Изготовить из угольника элементы усиления.

- Закрепить последовательно угольники к плоскому элементу, просверлить отверстия и зафиксировать угольники «вытяжными заклёпками». Шпангоут готов.

Стрингеры также изготавливаются из «бокса» (сплав АД31, 40x20x2). Для крепления шпангоутов к стрингерам заготавливаем из уголка (сплав АД31 30x30x2 мм) отрезки длиной 40 мм сразу на все элементы катамарана (примерно 80 шт.). Угольники до крепления изгибаем на угол чуть больше, чем по чертежу. При этом напряжённое состояние соединительных элементов обеспечит надёжность конструкции. Удобнее прикрепить отрезки уголков к шпангоутам до сборки силового набора.

Стапель монтируется для сборки носового элемента.

Устанавливаем на стапель шпангоуты и фиксируем их вертикально подкосами. Устанавливаем на накладку стрингеры и фиксируем их шурупами. При этом тыльные концы стрингеров фиксируем вплотную по месту, а носовые оконечности стрингеров не должны быть соединены. Сверлим отверстие в стрингере и также фиксируем стык заклёпкой. То же самое делаем с другой стороны. Фиксируем заклёпками стрингеры к шпангоуту №1. Сводим носовые концы стрингеров по месту и фиксируем их полоской металла и заклёпками. Последовательно, начиная от шпангоута № 2, фиксируем средние стрингеры, носовые оконечности также соединяем. Крепим к шпангоутам киль. Соединяем заклёпками стрингеры и киль с усилителем (полоса сплав АМГ 1,0x100x500 мм).

Наиболее сложным представляется разметка обшивки (листы размерами 1,0x1200x3000 мм или 1,0x1500x3000 мм из сплавов АМГ2, АМГЗ или АМГ5). Если изготавливать макет, то после сборки силового набора его надо обернуть листом ватмана и разметить границы отреза. Если лист положить на стол, Вы увидите, что граница представляет собой многоугольник. Аналогично можно поступить и на оригинале. Четыре листа ватмана склеиваем лентой. Край склейки фиксируем к накладке стапеля лентой или кнопками. Огибаем листы вокруг элементов силового набора как можно плотнее. Наносим линии соприкосновения «обшивки» и силового набора. Получаем рисунок, который переносим на лист металла. Следует иметь в виду, что выгнуть металл так, как ватман, в домашних условиях весьма сложно. Поэтому линии сгиба наносим на внутреннюю поверхность обшивки, а на краях можно оставить запас в несколько мм. Вырезаем из листа заготовку для обшивки и изгибаем её по линиям. Фиксируем заготовку к одному из верхних стрингеров 3-4 заклёпками. К противоположному краю обшивки временно крепим несколько уголков так, чтобы их нижняя плоскость была на 5 — 7 мм выше обреза обшивки. Приподнимаем противоположный стрингер на 10 — 15 мм над накладкой. Притягиваем обшивку к накладке стапеля шурупами с помощью уголков. Фиксируем обшивку к верхним стрингерам заклёпками через 30 -35 мм, а к средним через 100 — 120 мм. Фиксируем обшивку к вертикальным элементам усилителя шпангоута №2 через 30 — 35 мм, а к нижним элементам через 50 — 55 мм. Наиболее сложным представляется фиксация носовой части обшивки. Возможно несколько вариантов. Можно изготовить наружный усилитель обшивки из полосы нержавеющей стали толщиной 1 мм и зафиксировать его 4-5 болтами с гайками. И шляпки болтов, и гайки должны иметь сферическую поверхность. Однако, алюминий и сталь составят гальваническую пару — и обшивка со временем выйдет из строя. Можно изготовить наружный усилитель из полосы 500x100x1 мм сплава АМГ и зафиксировать его заклёпками. Излишки обшивки на краях удаляются «болгаркой» или напильником.

Носовой элемент практически готов, осталось только герметизировать стыки, изготовить палубу и заполнить отсек пенопластом.

Для герметизации стыков использовал различные составы. При первой сборке силиконовый герметик растворялся нитрорастворителем (ацетон, растворитель 646), полученной смесью обрабатывал все стыки отдельных деталей, каждую «вытяжную заклёпку», каждое место болтового соединения. Операция по обработке возможных мест протечки наружной воды повторялась до 4-х раз. Это позволило в течение 2-х сезонов про течи забыть. Однако на третий год герметизацию было решено повторить. Использовался битумный герметик, который разводил бензином «Галоша» (Б-70), полученным составом так же обрабатывал все проблемные места. Для полного исключения протечек отдельные места (например, стыки «силовых» шпангоутов) покрывал нетканым материалом, который накладывал на покрытые герметиком поверхности и сверху опять наносил герметик.

Каждый отсек поплавка заполнил пенопластом (можно использовать любой мягкий листовой пенопласт толщиной 50 — 100 мм). Оставлять пустыми отсеки для хранения груза нецелесообразно -для него достаточно места на переднем тенте. Во время похода на Горьковском водохранилище в 2009 году в оставшиеся полости попала вода, поплавки погрузились в воду полностью, но не тонули, помог пенопласт. Необходимо помнить, что нитрорастворители разъедают пенопласт.

Изготовление других элементов поплавка выполняется аналогично носовому, отличие в размерах деталей не имеет принципиального значения.

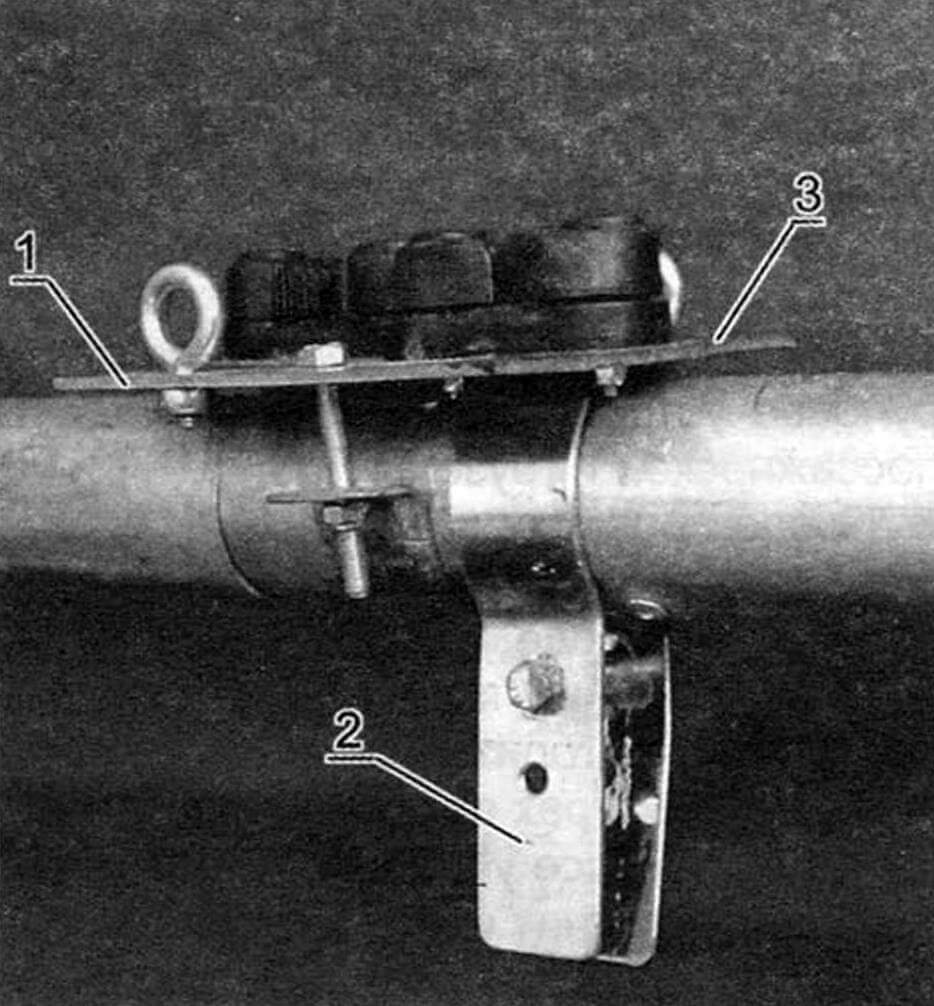

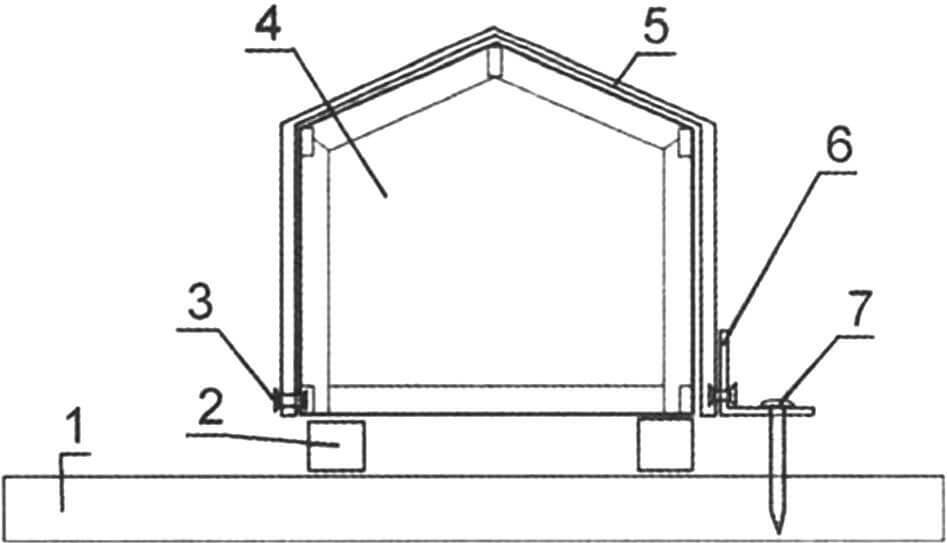

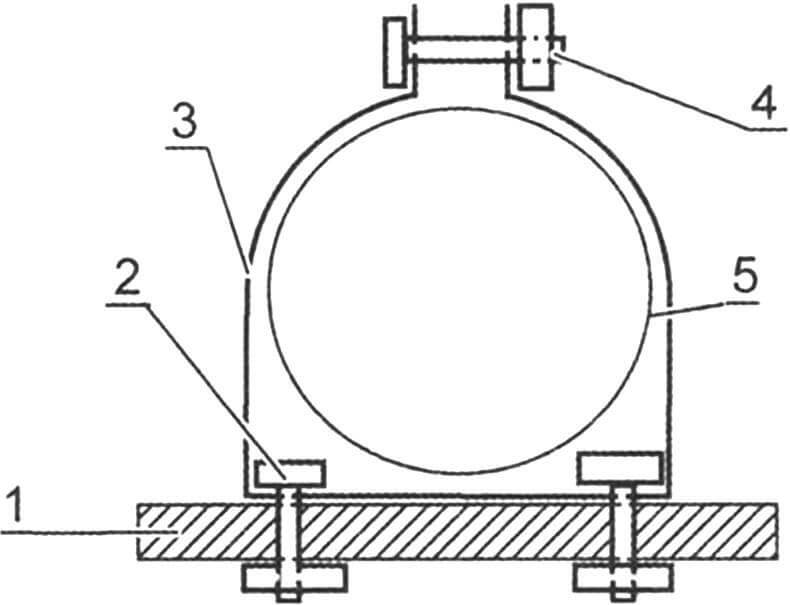

Для крепления бимсов, объединяющих поплавки в единую конструкцию, используются хомуты, изготовленные из полос нержавеющей стали толщиной 1,5 — 2 мм и шириной 25 — 30 мм. Хомуты крепятся к стрингерам болтами с гайками. Целесообразно усилить место крепления хомута накладкой из нержавеющей стали. Это распределит нагрузку на большую поверхность. Для фиксации бимса в хомуте используется болт М8 с самоконтрящейся гайкой.

1 — палуба поплавка; 2 — болт крепления хомута; 3 — хомут; 4 — стяжной болт; 5 — бимс

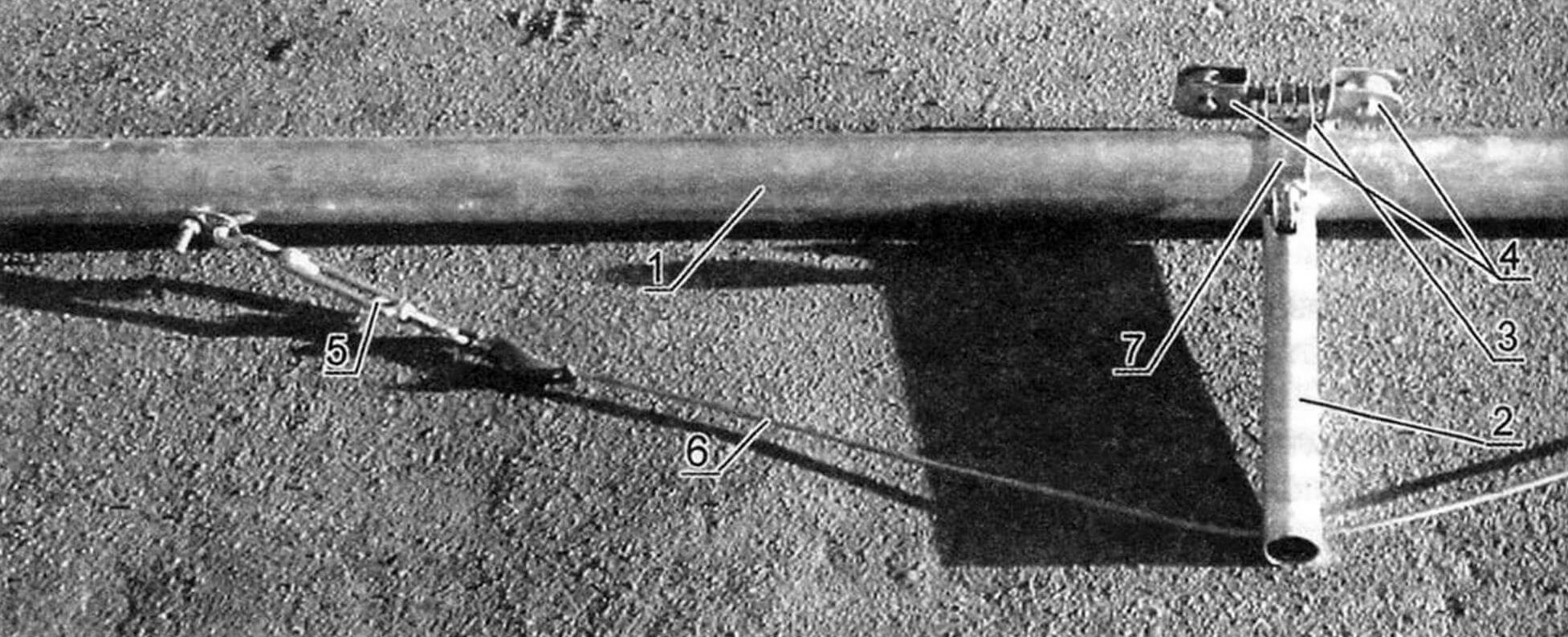

Носовой и кормовой бимсы — из трубы (сплав АД31) диаметром 60×2 мм. Для крепления мачты на подмачтовом бимсе изготавливается стальной степс. Для нейтрализации нагрузки на бимс служит подмачтовый узел, который с помощью троса толщиной 8 мм (не менее) и талрепа создает усилие, противоположное давлению мачты. Степс и подмачтовый узел фиксируются на бимсе двумя хомутами. На подмачтовом бимсе устанавливается блок, через который проходит канат для управления швертом.

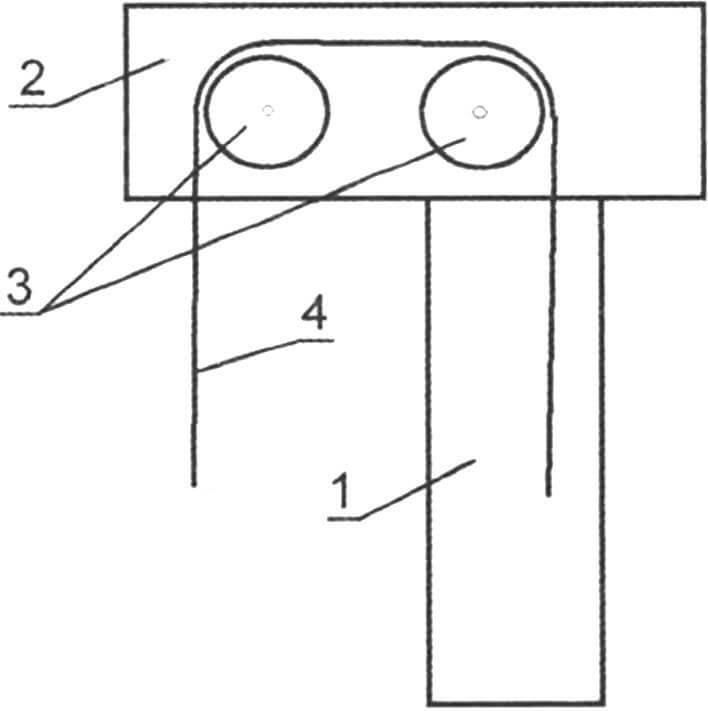

На швертовом бимсе устанавливается шверт, крепления тросов его поперечной фиксации, стопора канатов, управляющих положением шверта.

1 — мачта; 2 — степс; 3 — хомут; 4 — подмачтовый бимс; 5 — подмачтовый узел; 6 — трос с талрепом; 7 — болт М10

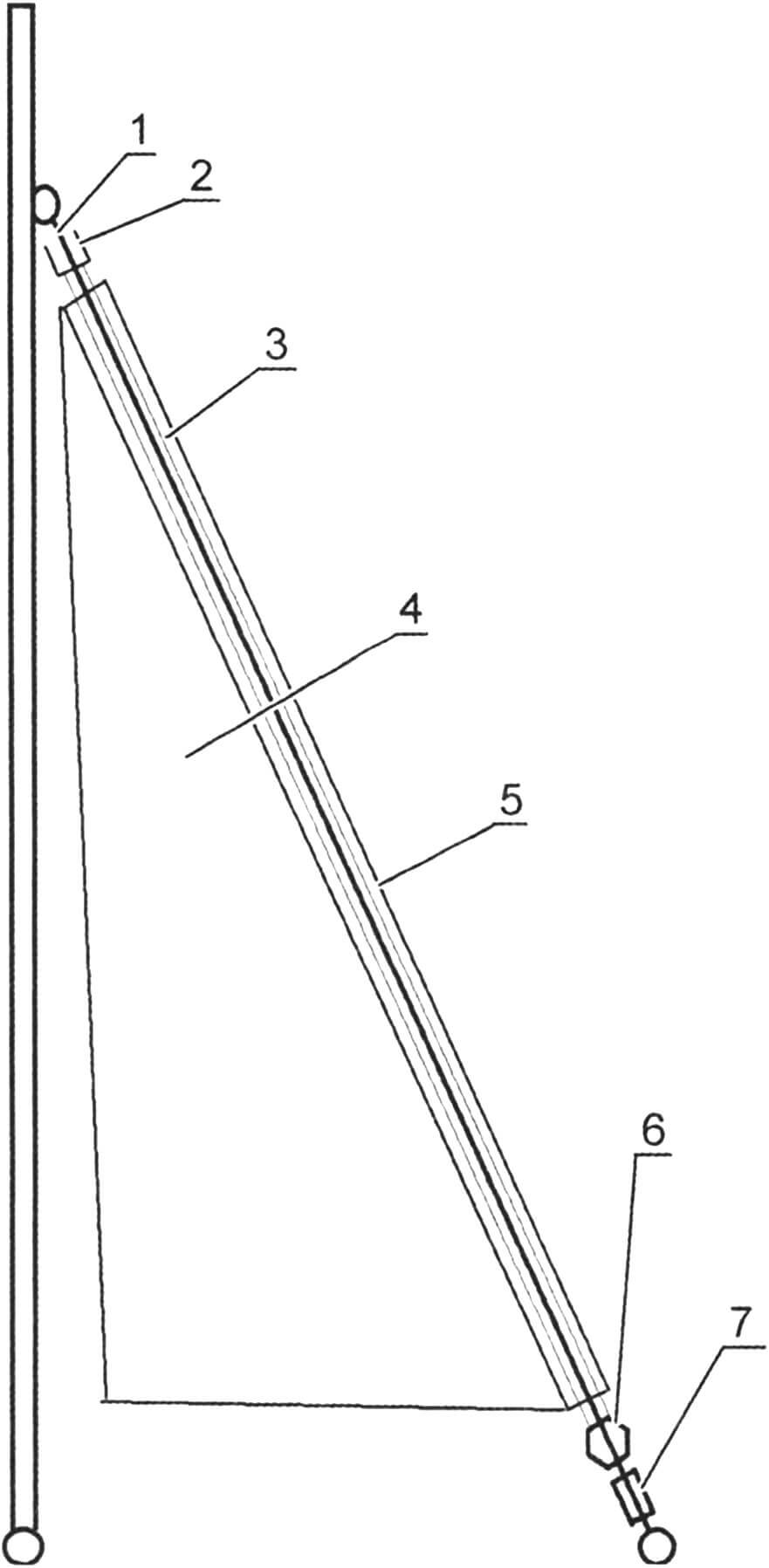

В первоначальном варианте для изготовления мачты использовалась труба 40×1,5 мм из сплава АД31. Однако прочность конструкции оказалась недостаточной. Впоследствии для изготовления мачты использовалась труба 50×2,5 мм. Мачта состоит из трёх секций. Нижняя и средняя — длиной по 3 м, верхняя -1,5 м.

1 — мачта; 2 — скоба; 3 — блок; 4 — грота фал; 5 — ликпаз; 6 — скоба крепления ликпаза к мачте

Лик-паз изготовлен из «бокса» 15х15×1,5 (сплав АД1). Одна его стенка молотком прогибалась внутрь, чтобы лик-паз хорошо прилегал к мачте. На противоположной стороне выполнялся пропил шириной 2,5 — 4 мм. Края пропила тщательно зашкуривал, чтобы впоследствии не повредить переднюю шкаторину грота. Лик-паз крепил на мачте хомутами с резьбовой затяжкой. Расстояние между хомутами от 200 мм в нижней части до 400 мм в верхней части мачты. Топ мачты оборудовал блоками для проводки фалов. Фал грота пропущен внутри мачты. После постановки грота нижний конец его фала закладывается на утку в нижней части мачты.

1 — подмачтовый бимс; 2 — упор; 3 — степс (место крепления нижней части мачты); 4 — блоки бегучего такелажа; 5 — талреп; 6 — трос; 7 — хомут-скоба

Штаг закреплен на 3/4 высоты мачты. Над верхней точкой крепления штага можно закрепить блок для спинакера или генакера.

Краспица изготовлена из труб диаметром 12×1 мм, материал — нержавеющая сталь. Краспица установлена в месте стыка нижнего и среднего колена мачты. Фиксируется на мачте хомутом.

1 — мачта; 2 — ликпаз; 3 — крепёж ликпаза; 4 — стойки краспицы; 5 — распорки краспицы; 6 — ромбованты

Наибольшую сложность, по моему мнению, вызывает изготовление парусов. Я шил их сам, семь раз отмеряя и только потом отрезая и пришивая каждую деталь на своё место. Кратко и понятно описать этот процесс довольно сложно. А подробности лучше изучить по специальной литературе. К тому же для расчёта парусов имеются компьютерные программы. У кого есть возможность, изготовление парусов лучше заказать в специальных мастерских.

Ванты и ромбованты изготовлены из нержавеющего троса толщиной 5 мм. В связи с тем, что мачта изготовлена из трубы 50×2,5 мм, на катамаране установлены три пары вант. Верхние крепятся в месте стыка верхнего и среднего колена мачты (примерно на 4/5 от степса). Две другие пары усиливают среднюю (выше краспицы) и нижнюю (ниже краспицы) части мачты. Передние ванты появились на модернизированной конструкции. Их предназначение — уменьшить такие колебания поплавков, когда нос одного поплавка поднимается, а нос другого опускается.

Концы тросов такелажа фиксируются сжимами из медной трубы 8×1 мм. Для предохранения прядей троса от перетирания желательно сделать коуши. Для окончательной подгонки длины тросов используются талрепы с резьбой М8.

Вантпутенсы изготавливаются из полос нержавеющей стали толщиной 1,5 — 2 мм шириной 20 — 25 мм. Крепить вантпутенсы целесообразно к верхним продольным стрингерам в районе швертового бимса. Для того чтобы крюк талрепа не выпал из отверстия вантпутенса, после натяжения тросов необходимо обмотать крюк скотчем, изолентой или лейкопластырем.

1 — шверт; 2 — канат подъёма шверта; 3 — подмачтовый бимс; 4 — хомут; 5 — стопоры; 6 — блоки; 7 — канат установки шверта в рабочее положение; 8 — тросы, удерживающие от поперечного перемещения

Шверт профилированный, изготовлен из листа толщиной 1 мм (сплав АМГ). Его силовой элемент — труба из нержавеющей стали диаметром 15 мм. Задний срез склёпан «вытяжными заклёпками» размерами 3,2×8 мм, из которых удалён сердечник. Труба предварительно устанавливается в средней части шверта и после соединения заднего среза фиксируется к обшивке «вытяжными заклёпками». В верхней части трубы сверлится отверстие для установки шверта в поворотной скобе, закреплённой на бимсе. К серединам передней и задней кромок шверта привязываются верёвки, с помощью которых он устанавливается в рабочее положение или убирается из воды к корме. Для фиксации шверта в диаметральной плоскости катамарана служат тросы, длина которых регулируется талрепами. Хороший шверт можно изготовить из дерева, а ещё лучше отформовать из стеклоткани с эпоксидной смолой. Но это сложнее, чем изготовить его, как и перья рулей, из листового металла.

Рулевое устройство спаренное, состоит из банеров (рулевых коробок) с пером руля, румпелей, соединительной штанги и рукоятки. Рулевые коробки изготавливаются из листового металла (можно использовать обрезки от заготовок для палубы) и обрезков уголков 30x30x2. Соединяются элементы болтами с гайками или заклёпками. Перо руля изготавливается аналогично шверту, труба из алюминиевого сплава, внутренняя полость может быть заполнена пенопластом. В верхней части пера руля имеется отверстие для крепления пера в рулевой коробке. Для фиксации пера руля в рабочем и поднятом положении сорлинь фиксируется закреплёнными на румпеле кулачковыми стопорами. Трубчатый румпель крепится к рулевой коробке болтами. Соединительная штанга (труба, сплав АД31 30×2,5) крепится к румпелям болтами с гайками. Удлинитель румпеля крепится к средней части соединительной штанги специальной скобой. Оконечность удлинителя для удобства использования обматывается матерчатым рулонным лейкопластырем (ни в коем случае не пластиковой изолентой). Можно сделать на конце удлинителя ручку. Удлинитель (или ручку) целесообразно выполнить вращающимся вокруг своей оси.

1 — перо руля; 2 — баллер (рулевая коробка); 3 — румпель; 4 — соединительная штанга; 5 — удлинитель румпеля; 6 — скоба на шпангоуте №9

Для фиксации рулевых коробок на кормовом шпангоуте (Ш9) крепится скоба из полосы нержавеющей стали толщиной 2 мм и шириной 20 мм. Коробки фиксируются длинной шпилькой.

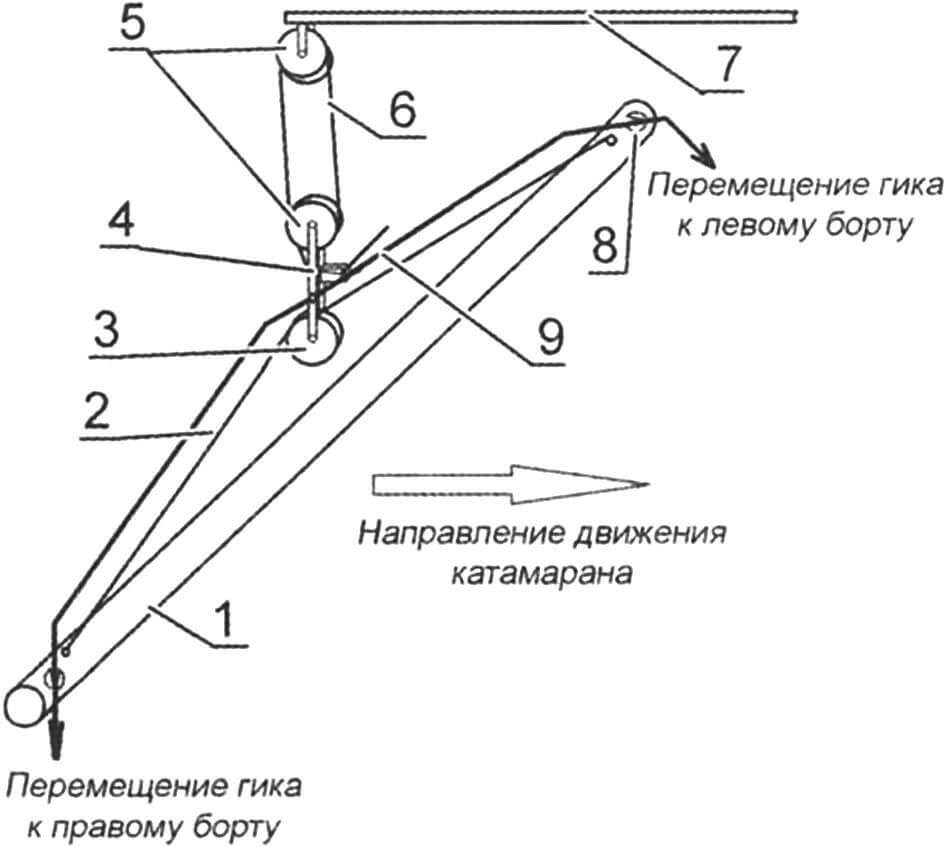

На кормовом бимсе оборудована система проводки и стопоры гика шкота. Стопоры стаксель шкотов и другие элементы бегучего такелажа расположены в районе швертового бимса.

1 — штаг; 2 — верхний подшипник; 3 — обтекатель; 4 — стаксель; 5 — карман стакселя; 6 — катушка закрутки; 7 — талреп

Для изготовления стакселя на закрутке на заготовку штага с оборудованным верхним огоном надеваем верхний подшипник, трубу-обтекатель. На передней шкаторине стакселя оборудован карман, надеваем стаксель на обтекатель. Затем надеваем нижнюю катушку-закрутку. При этом на кармане целесообразно оборудовать 1-2 разрыва в тех местах, где есть незакреплённые стыки в элементах обтекателя. Для последующей фиксации стыков обтекателя необходимо предусмотреть отрезки трубы меньшего диаметра, надетые на трос штага. Затем оборудуем нижний огон. Вместо трубчатого сжима можно закрепить трос несколькими винтовыми стопорами. Перед установкой стакселя все элементы обтекателя фиксируются, обтекатель крепится к верхнему подшипнику и катушке закрутки. После этого можно закрепить верхнюю часть штага на мачту. Карман стакселя вручную обшиваем так, чтобы парус плотно сидел на обтекателе.

Конечно, ошибки при строительстве катамарана случались, исправлять их, порой, было сложно, но всё же судно построено и успешно эксплуатируется много лет.

СБОРКА И ИСПЫТАНИЯ

И вот настал момент, когда все составляющие судна готовы. Но не спешите к воде. Первую сборку рекомендую провести на суше, в таком месте, где есть доступ к электричеству: не подошло какое-то отверстие, надо отрезать излишек металла, да мало ли что надо подправить. И когда рядом есть электродрель, лобзик, электропила, проще устранить недоработки.

Сборка катамарана начинается с соединения элементов поплавков. Целесообразно ослабить крепёж в соединениях отсеков, нанести на болты герметик, дать просохнуть 15-20 минут и снова затянуть болты. Если на испытаниях протечек не обнаружится, можно оставить эту сборку до конца сезона.

На подмачтовый бимс устанавливаем и крепим степс, подмачтовый узел, а на швертовый — стопоры швертовых верёвок и швертовую скобу. В таком «снаряжённом» состоянии эти бимсы могут оставаться постоянно.

1 — кормовой бимс; 2 — трос погона; 3 — блок погона; 4 — стопор гика шкота; 5 — блоки гикашкота; 6 — гикашкот; 7 — гик; 8 — стопор; 9 — канат погона гикашкота

Обязательно поднимаем паруса, проверяем, свободно ли ходит грот по лик-пазу, хорошо ли работают блоки и стопоры. Проверяем работу погона гикашкота, стопоров грота-шкота. Не сколько раз разворачиваем и сворачиваем стаксель. Проверяем правильность проводки шкотов , работу стопоров. Проверяем положение мачты: отклонение от вертикали в поперечной плоскости не допускается. Наклон мачты назад может быть не более 6°. Натягиваем оттяжки мачты. С силой покачивая мачту, проверяем, хорошо ли держат стопоры и трубчатые сжимы вант и штага. Устанавливаем шверт, проверяем подгонку тросов, проводку верёвок. Собираем рулевое устройство. Натягиваем тенты пассажирской и грузовой палуб.

1 — перо; 2 — рулевая коробка; 3 — крепежное приспособление; 4 — румпель; 5 — стопора сорлиня

После проверки и подгонки всех элементов разбираем катамаран для транспортировки к воде.

Приготовление катамарана к походу проводится на горизонтальном участке в нескольких метрах от воды. Желательно, чтобы в процессе участвовало три человека, это облегчит и ускорит сборку.

Мой прицеп позволяет перевозить носовой отсек в сборе с промежуточным, а кормовой — с основным. Так что сначала до конца собираем поплавки, не забывая про герметизацию стыков. Затем к одному из поплавков (например, к левому) крепим носовой и кормовой бимсы. Правый поплавок размещаем под правыми концами бимсов, выравниваем и затягиваем болты. Устанавливаем швертовый и подмачтовый бимсы. Собираем из секций мачту и натягиваем ромбованты. Заносим нижний конец мачты (шпор) с носа, устанавливаем его в степс и фиксируем шпилькой или болтом с гайкой. Расправляем вдоль бортов ванты, крепим к мачте штаг. Для подъёма мачты целесообразно использовать лебёдку, например ту, которая имеется на прицепах для перевозки лодок. Кроме того, необходимо натянуть срединную пару вант на подмачтовой балке. Это предохранит мачту от заваливания вбок. Использование лебёдки и меры по предохранению от заваливания позволяют устанавливать мачту даже в одиночку. Необходимо исключить нахождение посторонних в зоне подъёма мачты. После установки мачты вертикально фиксируем ванты и штаг, чтобы исключить падение мачты. Проверяем и регулируем положение мачты.

1 — мачта; 2 — талреп ромбовант; 3 — блок оттяжки гика; 4 — гротафал

Устанавливаем шверт и рулевое устройство. Крепим к носовому и кормовому бимсам тенты и натягиваем их с помощью верёвок. Спускаем катамаран на воду и на глубине не более 1 м даём постоять 15-20 минут, проверяем герметичность осеков поплавков через открытые палубы. Если течей нет, палубы задраиваем. Проворачиваем швертовое и рулевое устройства.

Возле кромки воды устанавливаем паруса: грот, стаксель.

ВНИМАНИЕ! На воде надо находиться ТОЛЬКО в спасательном жилете. На руки обязательно должны быть надеты специальные перчатки. Проверьте, не забыли ли весло, пусть оно лежит на носовом тенте, зафиксированное резиновым жгутом.

Я не аскет, но выскажусь категорично: вода и алкоголь — не совместимы. Когда мы с друзьями в 1990 году собрали первый катамаран, родилась традиция, которая соблюдается в начале каждого сезона.

Корпус катамарана (и больше ничего) окропляется коньяком.

Выберите для первого выхода время, когда на воде нет лодок и людей, ветер слабый, волн нет. Пусть рядом с Вами будет лодка с друзьями, готовыми помочь… и пусть помощь не понадобится! Наберитесь терпения. Ещё будут ветер и волны, свист снастей и брызги в лицо…

В. ТЕРЕХОВ