Объяснение несложно — «собака зарыта» в другом месте. Начинать надо с доработок. И лишь потом появится смысл в форсировании. Дело в том, что для «Юниора» характерны необычайно большие потери на трение. Причем потери как бы закамуфлированные, проявляющиеся во время работы как недостаток вращающего момента и так не слишком мощной «полуторакубовки». И относится это ко всем без исключения МК-17, независимо от качества данного образца и степени его доводки. Как бы легко ни крутился вал в подшипниках, как бы идеально ни были пригнаны «пара» и шатун — эффект потерь момента останется.

Источник потерь — в малой жесткости некоторых деталей и их деформациях под рабочей нагрузкой. При создании МК-17 было принято немало мер, направленных на повышение прочности деталей. Но важный узел остался по сравнению с МК-16 без изменений. Да, усилен картер, мощнее стали лапки крепления, усилена гильза (зачем?), усилена стенка. Но остались на прилично потяжелевшем моторе слабый коренной подшипник и коленвал малой жесткости.

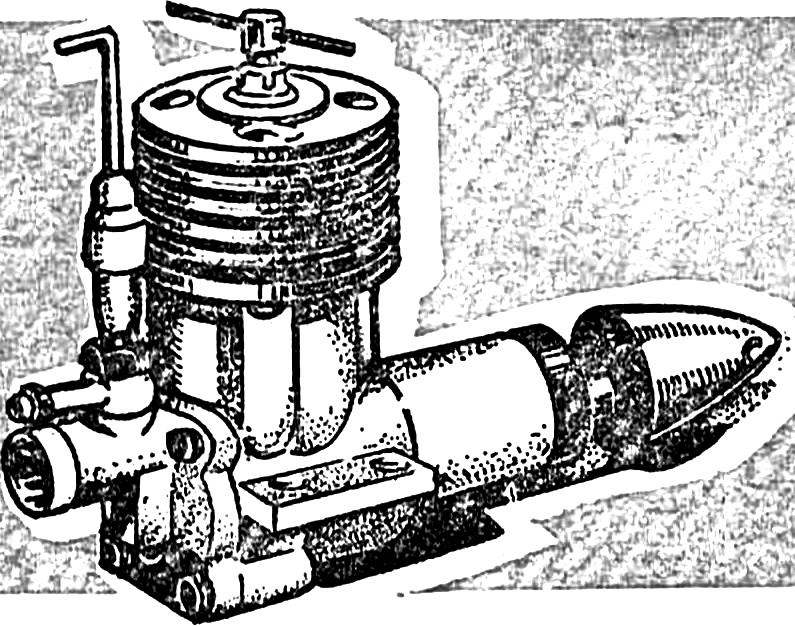

Рис. 1. Схема нагружения и деформаций деталей микродвигателя МК-17 «Юниор».

Улучшилась ли работа двигателя в целом? По общему мнению моделистов — нет. И сейчас ребята, имеющие возможность сравнить МК-17 и МК-16, скорее поставят на хорошую модель именно «шестнадцатый». Но это — разговор о материалах «пары», пока же нас интересуют другие узлы.

Итак, зло в деформациях. Приводят они вот к чему. Под давлением сжатия топливовоздушной смеси и при ее сгорании на все детали действует солидная нагрузка. Деформируются («проседают») шарикоподшипники, изгибаются щека, мотылевая шейка и основной стержень коленвала. Велика ли величина деформаций (к счастью, конструкция «Юниора» позволяет четко ее зафиксировать, причем для условий работы, з отличие от других случаев, когда приведенные величины суммарных прогибов были получены в статике)? На уровне края мотылевой шейки она доходит… до 0,5 мм!

Четко определить искомое значение позволяет выработка гнезда в золотнике, достигающая на продолжительно работающих двигателях 0,2 мм. Прибавьте еще выбранный зазор между гнездом под шейку и люфт оси золотника — вот и набирается столь большая цифра. При этом «свидетель обвинения» — выработка от мотылевой шейки в гнезде золотника присутствует практически на всех образцах двигателей и довольно однообразна по размерам. На основе подобных данных можно сделать вывод: угол наклона оси под нагрузкой равен приблизительно 1,5°.

Надо признать, величина изгиба — громадная. И вызывает она целую цепочку механических потерь и недопустимых для хорошего двигателя явлений. Вследствие прогиба Бала коренной шарикоподшипник, нагруженный и так почти до предела, переориентируется, после чего ни о его ресурсе, ни вообще о работоспособности говорить не приходится. С наклонившейся шейки сразу же начинает сползать назад шатун, выбирая солидные осевые зазоры и плотно прижимаясь к золотнику. Одновременно в связи с переходом точки приложения сил назад прогиб мотылевой шейки увеличивается еще больше!

Но и это не главное. Основные потери возникают от мощного прижима золотника, выполненного из дюралюминия, к рабочей плоскости задней стенки двигателя (литьевой сплав). Пускай шатун съехал назад (при этом он изгибается и переходит верхней головкой к задней стенке поршня, от чего тот также начинает работать в нерасчетном положении), пускай он трется о золотник, пускай перекошен коренной подшипник — все это «тонет» на фоне потерь в золотниковом распределительном узле.

Избавиться от негативного действия подобных деформаций без коренных переделок двигателя можно лишь за счет отклонения оси гильзы назад, причем на солидную величину — порядка 0,4—0,5 мм по посадочному пояску картера! Хотя данное значение превышает приведенное в статье «Спринтеры ледяных кордодромов» и вызвавшее столько противоречивых суждений, мы уверены в его точности. Только «Юниоры», имеющие столь сильно «заваленную» назад гильзу, в состоянии работать достаточно долго, с повышенной (резко!) мощностью, не давая признаков касания золотника шатуном. Признак этот легко обнаруживается по следам на вышкуренной внутренней плоскости золотника. Конечно, отклонение оси гильзы назад вызовет ряд потерь, но все они в сумме ничтожно малы по сравнению с исходным вариантом.

Заканчивая разговор о необходимости перестановки гильзы (техника выполнения операции хорошо описана в названной выше статье), хочется отметить — данная доработка в отличие от всех известных вместе с резкой прибавкой мощности дает и ощутимый прирост ресурса основных узлов двигателя! Ведь подшипник начинает работать в состоянии, близком к расчетному, шатун всегда будет располагаться по оси цилиндра, а золотник смещаться при вращении в сторону только под действием собственной несбалансированности, ему и его оси не надо теперь удерживать значительную часть давления сгорания топливной смеси!

Кстати, о необходимости добалансировки золотника. Действительно, деталь эта на серийных образцах моторчиков в балансировке не нуждается. Но на доработанных, которые способны развить гораздо большие обороты, лучше либо облегчить «щеку», добиваясь полной балансировки, либо вообще изготовить новый золотник из гетинакса или текстолита. Даже с серийной осью из мягкого металла на доработанных двигателях следов износа узла не отмечалось. Очень рекомендуем провести работы по снижению площади контакта золотника с плоскостью стенки в соответствии с рекомендациями статьи «Спринтеры ледяных кордодромов» — эффективность выражается в прибавке 300—400 об/мин.

Говоря о возможности работы переделанного «Юниора» на высоких оборотах, нужно сказать и о добалансировке кривошипно-шатунного механизма. Кроме само собой разумеющейся опиловки коленвала, требуется сильно облегчить поршень. Конечно, проще было бы это сделать еще при литье заготовок на предприятии за счет изменения вставки, задающей форму полости поршня, но пока серийный поршень оставлять в первородном виде нельзя. Предложенная в уже упоминавшейся неоднократно статье доработка может считаться лишь первичной. Более серьезная начинается со снятия излишков чугуна с донышка. Его толщина на серийном двигателе — до 2,3 мм! А с учетом малой площади свободного донышка с большим запасом по прочности можно оставлять 0,8 мм. После этого от новой кромки поршня отмеряют 8,5 мм по высоте и срезают излишки юбки. В таком варианте нижняя кромка поршня при положении в ВМТ чуть приоткрывает выхлопные окна, что и требуется для выхода моторчика на высокие обороты. Перечисленные работы снижают массу поршня на 30—35%, дальнейшее облегчение возможно лишь при использовании бормашины.

Особого внимания заслуживает система распределения впуска топливной смеси и карбюратор двигателя. Серийный жиклер карбюратора годится только для использования в условиях учебных или однорежимных аппаратов, причем при подаче топлива самотеком, без давления. Почему так, станет ясно, если внимательно рассмотреть рисунок. Достаточно упомянуть места негерметичности: резьба М4 на соединении корпуса и корпуса задней стенки, резьба М4 на сочленении накидной гайки иглы и корпуса. Кроме этого, «набор» полостей жиклера представляет собою целый лабиринт, частично заполняемый жидким топливом, что не позволяет установить стабильный режим на многорежимных моделях.

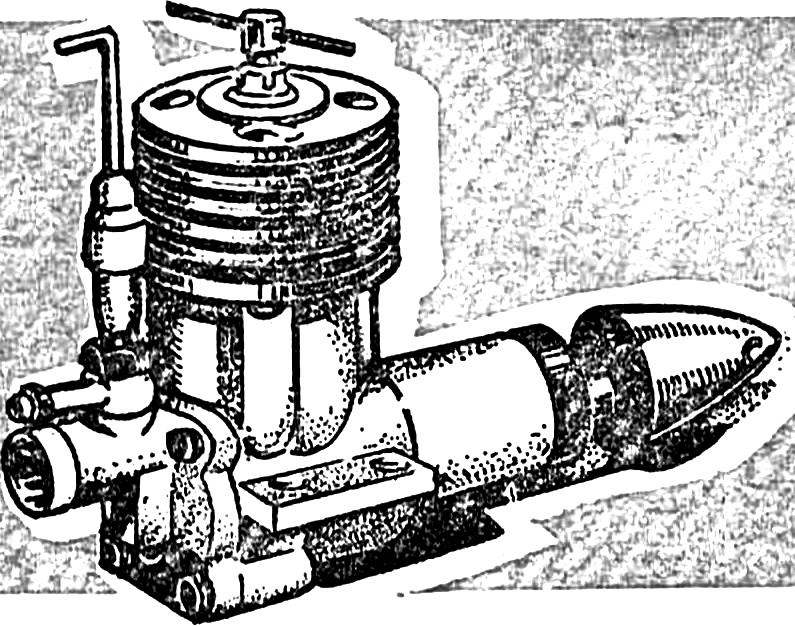

Рис. 2. Жиклер серийного двигателя:

1 — накидная гайка иглы, 2 — стальной корпус, 3 — поворотный штуцер, 4 — корпус стенки, 5 — сменная футорка, 6 — прокладки, 7 — игла.

Рис. 3. Предельно укороченная по длине стенка, предусматривающая использование доработанного серийного жиклера.

В золотнике сверлится новое гнездо, впускное окно расшабривается на запаздывание закрытия впуска смеси. Корпус жиклера монтируется с использованием небольшого количества эпоксидной смолы.

Рис. 4. Новая схема отбора давления:

1 — картер двигателя, 2 — коренной подшипник коленвала, 3 — штуцер-клапан, 4 — коленвал.

Рис. 5. Доработка серийного поршня.

Рис. 6. Укороченная золотниковая стенка двигателя:

1 — доработанная футорка, 2 — стенка, 3 — золотник, 4 — игла с резьбой М2 — М2,5, 5 — фиксатор (проволока ОВС Ø 0,6 мм), 6 — кернения фиксации трубки жиклера, 7 — ось золотника, 8 — винт М2,5 фиксации оси, 9 — шайба с накаткой (паять после навертывания на резьбу иглы), 10 — трубка жиклера (после подгонки по месту клеить на смоле и закернить), 11 — возможные места гнезд облегчения.

Один из простейших методов доработки стенки и жиклера был приведен в той же статье. Еще два, более оригинальные и эффективные, предлагаются впервые. Рассчитаны они в основном на систему питания топливом под давлением. Вопреки ранее приведенным утверждениям «сухое» место в картере работающего «Юниора» найти можно. Где оно находится и как забрать из него давление для наддува бака, видно из рисунков.

Последним этапом доработок является значительная опиловка рубашки охлаждения цилиндра с боков и спереди. Такой вариант рассчитан на свободное обтекание головки двигателя воздухом без ее капотирования. За счет срезания действительно лишних частей оребрения удается облегчить мотор и добиться более равномерного охлаждения периметра цилиндра. Нижнее силовое ребро рубашки лучше оставить нетронутым.

Итак, МК-17 можно считать подготовленным к форсированию, обычно заключающемуся в подгонке фаз газораспределения и других специфических работах. Но… в большинстве случаев это не потребуется. Модифицированный в соответствии с нашими рекомендациями двигатель со штатным капроновым воздушным винтом на смеси без присадок выходит на режим 18—18,5 тыс. об/мин! Сразу же заметим — современные винты из зеленого пластика (к капрону он не имеет никакого отношения) для подобных испытаний не годятся, и вообще опасны для установки на форсированные двигатели! В результате прикидочных расчетов получается, что с «Юниора» можно снять до 0,4 л. с. на смесях с 1,5% амилнитрита. Это вместо реальных 0,15 л. с. серийного микродвигателя!

В заключение остается лишь еще раз внимательно познакомиться с принципами доработок, понять их смысл, чтобы использовать при определении потенциальных возможностей и других двигателей. Например, КМД-2,5. Вспомните, какое место у него подвержено наибольшему заметному износу. Торец стального золотника, к которому при работе прижимается нижняя головка дюралевого шатуна. Вот вам и подсказка направления поисков. При этом учтите еще, что конструкция золотника КМД вообще не рассчитана на восприятие осевых нагрузок.

Обратите внимание, что практически в полном объеме предложенные операции не требуют применения станков и могут выполняться обычным слесарным оборудованием. Из электроинструментов достаточно дрели (хотя можно обойтись и ручной), ну и еще бормашины.

В. ВЛАДИС, мастер спорта СССР, руководитель кружка

Рекомендуем почитать ПРИЖИМ БЕЗ СТЕКЛА Многие фотоувеличители имеют негативные рамки с одним или двумя прижимными стеклами (например, «Ленинград», «Крокус»). Хотя стекла и выполняют свою основную функцию — обеспечение... ПОДАРОК К ПЕРВОМУ СТАРТУ Прошло уже больше десятилетия с тех пор, как автомоделисты решили сделать свой спорт всесезонным и придумали кордовые модели автосаней. Сейчас, пожалуй, даже трудно назвать автора,...

Можно смело утверждать: двигатель МК-17 «Юниор» знаком буквально всем моделистам. Один из самых популярных у начинающих спортсменов и выпускаемый большими сериями, он способствует вовлечению в моделизм тысяч мальчишек. Под этот моторчик создано немало промышленных наборов полуфабрикатов. С моделями, снабженными «Юниорами», получают свои первые спортивные разряды авиа-, судо-, автомоделисты-школьники и юные строители различных копий.

Можно смело утверждать: двигатель МК-17 «Юниор» знаком буквально всем моделистам. Один из самых популярных у начинающих спортсменов и выпускаемый большими сериями, он способствует вовлечению в моделизм тысяч мальчишек. Под этот моторчик создано немало промышленных наборов полуфабрикатов. С моделями, снабженными «Юниорами», получают свои первые спортивные разряды авиа-, судо-, автомоделисты-школьники и юные строители различных копий.