Перед тем как приступать к строительству машины, необходимо организовать занятия в вашей секции, а секция — это прежде всего коллектив. Трудно работать без необходимого оборудования, материалов и деталей, но без товарищей, увлеченных тем же делом, просто невозможно. Лучше всего, если секция будет существовать при первичной организации ДОСААФ, спортивно-техническом клубе, при центре технического творчества молодежи, Доме пионеров, станции юных техников, где, как правило, руководитель — квалифицированный, заинтересованный в деле человек. Он поможет правильно организовать рабочую мастерскую, найти материалы и детали для постройки машин, а также четко определит права и обязанности каждого и в изготовлении машин, и в участии в спортивных соревнованиях.

Следующий очень важный вопрос — техническое обеспечение секции. Автоспорт относится к числу технически сложных видов спорта, поэтому для самостоятельного изготовления машин и поддержания их «в форме» необходимо отдельное помещение, достаточно просторное для оборудования там рабочей мастерской, хранения машин, материалов и деталей. Мастерская должна быть оснащена слесарным верстаком с набором инструментов, ручной электродрелью, настольными сверлильным и заточным станками, сварочным аппаратом для электродуговой сварки и универсальным токарным станком.

Рис. 3. Рама:

1 — стапель, 2 — лонжерон, 3 — балка передней подвески, 4 — распорка, 5 — поперечная распорка панели приборов, 6 — косынка, 7 — трубы боковой защиты отделения водителя, 8 — дуга безопасности, 9 — стойка, 10 — задняя поперечная трубка, 11 — подкос, 12 — кронштейн внешнего шарнира рычага задней, подвески, 13 — верхняя проушина амортизатора, 14 — передний крон-штейн силового агрегата, 15 — педальная траверса.

Рис. 4. Рулевое управление:

1 — рулевое колесо, 2 — фланец, 3 — шайба, 4 — рулевой вал, 5 — вал ведущей шестерни, 6 — корпус рулевого механизма, 7 — зубчатая рейка, 8 — проушины крепления к балке передней подвески.

Несмотря на максимальное использование в конструкции стандартных узлов и агрегатов, рамный остов машины самодельный. Основные несущие элементы — дуги безопасности и поперечная балка — изготовляются из стальной трубы диам. 35X2. В соответствии с требованиями ЦК ДОСААФ к кроссовым автомобилям, изложенными в «Классификации и технических требованиях к автомобилям, участвующим в соревнованиях» (КиТТ), она долита быть холоднотянутой с пределом прочности не менее 45 кг/мм2. Такой характеристикой обладают высоколегированные стали типа 30ХГСА. Однако из-за трудностей, связанных со снятием остаточных напряжений в сварном шве, в практике при постройке кроссовых автомобилей применяют трубы из обычных конструкционных сталей, но несколько большего сечения — диам. 38Х2, кроме того, они менее дефицитны. Для распорок, подкосов и элементов каркаса, не несущих значительных нагрузок, используют трубы сечением диам. 20X2. На один автомобиль потребуется около 10 м таких труб, отрезками не короче 1 м. Косынки, кронштейны, ребра жесткости, подсоединительные ушки вырезают из стального листа толщиной 2 — 2,5 мм. А днище машины, перегородки водительского отделения, декоративные панели и крылья делают из листов алюминиевых сплавов типа Д16, АМг6 толщиной 0,6-1,2 мм. На один автомобиль уйдет не более четырех листов размером 1200X600 мм.

Предлагаемая конструкция багги нулевого класса полностью базируется на агрегатах мотоколяски С3Д: двигателе с подрамником в сборе, главной передаче и полуосях, передней и задней подвесках, рулевом механизме, колесах и тормозной системе. Лишь в задней подвеске используются пружины и амортизаторы от мотороллера «Вятка».

Основным несущим элементом конструкции является рама, сваренная из труб. Для сборки рамы и монтажа на ней агрегатов необходимо подготовить стапель — прямоугольный стол размерами 2000×600 мм, высота ножек — 1000 мм. Краской или мелом на его поверхности наносят чертеж каркаса днища в натуральную величину и обозначают контуры монтируемых узлов и агрегатов. Такой способ позволяет разместить их наиболее рационально, избежать трудноисправимых компоновочных ошибок. Затем все раскладывают на стапеле и соединяют трубами. Кронштейны и ушки крепления приваривают к раме, предварительно подсобрав со своим узлом. При »том отпадает необходимость тщательней разметки их положения: достаточно установить сам узел в выбранном месте, а затем лишь «прихватить» кронштейн к раме сваркой.

Из груб большего сечения, диам. 35Х2 или 38×2 выполнены дуги безопасности, установленные продольно, две стойки, поперечная балка и трубы отделения водителя — две продольные и три поперечные. Остальные элементы рамы — из труб сечением диам. 20Х2 мм. Стыки труб подгоняют ножовкой и напильником.

Переднюю подвеску в сборе приваривают к лонжеронам рамы так, чтобы она была наклонена относительно своего прежнего положения на 12° назад. Этим достигается больший наклон шкворня, что улучшает маневренность машины из-за склонения колес к центру виража и выноса пятна контакта за пределы колеи. Правда при этом несколько возрастают усилия на рулевом колесе, зато клиренс передней подвески увеличивается.

В рулевой механизм внесены небольшие изменения. Так как на багги он устанавливается в плоскости симметрии машины, рулевые тяги подсоединяются к ушкам зубчатой рейки с обеих сторон. Для этого ушко крепления пальца правой тяги отпиливают и приваривают с другой стороны рейки. Рулевые тяги укорачивают, вырезая их среднюю часть так, чтобы после сварки расстояние между центрами рулевых пальцев составляло 400 мм и имелась возможность регулировки их длины в обе стороны. Вал рулевого колеса приваривается к валу ведущей шестерни реечного механизма. На другой его конец надевается вырезанная из стальной пластинки шайба, а затем приваривается фланец крепления рулевого колеса. Присоединив к корпусу механизма крепежные проушины, весь узел в сборе монтируют на раму. Разместив вал рулевого колеса, по продольной оси машины определяют положение проушин корпуса реечного механизма на верхней трубе передней подвески. Пластинчатая шайба рулевого вала, служащая ему верхней опорой, приваривается к середине горизонтальной распорки панели приборов. Так как рейка косозубая, выставить ее ось параллельно поперечной оси машины не удастся, и, хотя несколько измененная ориентация механизма немного нарушит геометрию привода, на управление автомобилем >то заметного влияния не окажет.

Рычаги задней подвески устанавливаются на поперечную трубу каркаса через цилиндрические шарниры. Для этого используют четыре кронштейна, которые к внутренним шарнирам приварены (поверх трубы), а к внешним привинчены.

Для их крепления на концах поперечной трубы делают пластинчатые опоры. Пружины с амортизаторами монтируют на автомобиль так. Амортизатор собирается с верхними и нижними проушинами, заготовленными из стальных пластин. Нижние привариваются к рычагам на расстоянии 230 мм от оси качания. Рычаги задних подвесок опускают на 20° ниже горизонтали и, максимально выдвинув штоки амортизаторов, определяют положение верхних проушин на стойке каркаса.

Нагрузки здесь будут достаточно большие, поэтому их верхние кронштейны усиливают косынками.

Подрамник силового агрегата крепится на машине в трех точках: на высоком П-образном кронштейне в центре поперечной трубы и еще на двух, приваренных к задней поперечной трубке каркаса. Для безошибочной установки их приварите к раме сначала передний, а заготовки задних приверните к подрамнику. Закрепив подсборку в переднем кронштейне и выставив ее по продольной оси машины, определим места приварки задних кронштейнов.

Рис. 5. Рычаг задней подвески в сборе:

1 — стойка рамы, 2 — верхняя проушина, 3 — амортизатор с проушиной в сборе, 4 — нижняя проушина, 5 — рычаг задней подвески.

Рис. 6. Установка главного тормозного цилиндра:

1 — нижняя труба балки передней подвески, 2 — стальная трубка диам. 14Х2, 3 — главный тормозной цилиндр, 4 — педаль, 5 — шток.

Рис. 7. Привод ножного кик-стартера:

1 — педаль кик-стартера, 2 — правый лонжерон рамы, 3 — трос диам. 3 мм, 4 — поперечная труба каркаса, 5 — ролик, 6 — пусковой рычаг.

Большое значение для успеха в соревнованиях имеет рациональное размещение элементов управления. От мотоколяски используются лишь рычаги переключения скоростей и включения реверса со своими тягами. Три самодельные педали с тросовым приводом на сцепление и дроссель карбюратора установлены на поперечном уголке полика водительского отделения. Главный тормозной цилиндр крепится с помощью приваренных горизонтально трубок на трубе переднего моста, поэтому педаль действует на его поршень прямым штоком. Для запуска двигателя с места водителя установлен механический кик-стартар с тросовым приводом от дополнительной педали. Ее кронштейн приварен к правому лонжерону каркаса. Благодаря ножному пуску двигателя конструкция машины стала значительно проще. С двигателя снимается не только стартер, но и генератор. А необходимое для системы зажигания, стоп-сигналов и звукового сигнала электропитание обеспечивает небольшой аккумулятор. Его тоже собирают из старого автомобильного. Для этого нагрузочной вилкой определяют три наиболее емкие банки и из них составляют облегченный аккумулятор — на 6 В.

Сиденье лучше всего выклеить из стеклопластика, но если это трудно, на первых порах пойдет и сиденье от мотоколяски, снабженное подголовником: вертикальным перфорированным металлическим листом, установленным между дугами безопасности. Рулевое колесо — уменьшенного диаметра, типа применяемых на картах. Обязательными элементами безопасности являются привязные ремни и огнетушитель ОУ-5, монтируемый в передней части машины. Привод его включения выводится на переднюю часть левой дуги и обозначается знаком «Е». Это место должно быть доступно и снаружи и изнутри.

Закончив сборку машины, приступайте к ее отладке. Мощность стандартного двигателя невелика, но резервы форсирования есть. Прежде всего подберите проваренный и хорошо отлаженный карбюратор, например марки IKOY от мотоцикла «Ява-350». Добейтесь четкой работы системы зажигания, ненадежный вакуумный бензонасос замените диафрагменным, с механическим приводом.

Все тонкости доводки этого сложного агрегата перечислить трудно. Но если вы решили серьезно заняться автоспортом, вам всегда помогут советом в нашей группе Вконтакте или на Facebook.

Рекомендуем почитать ШАЛАШ В народной сказке «Лиса, заяц и петух» говорится: «Лиса построила себе избушку ледяную - из снега и льда, а зайка - лубяную, из прочных веточек да досточек...». Однако, хотя и правдивы... «ГАЗАНЕМ ВОКРУГ ШАРИКА…» 2 февраля 2024 года исполнилось 120 лет со дня рождения Валерия Павловича Чкалова. В 1940 году после гибели пилота на его родине был создан мемориальный комплекс. Наряду с личными вещами,...

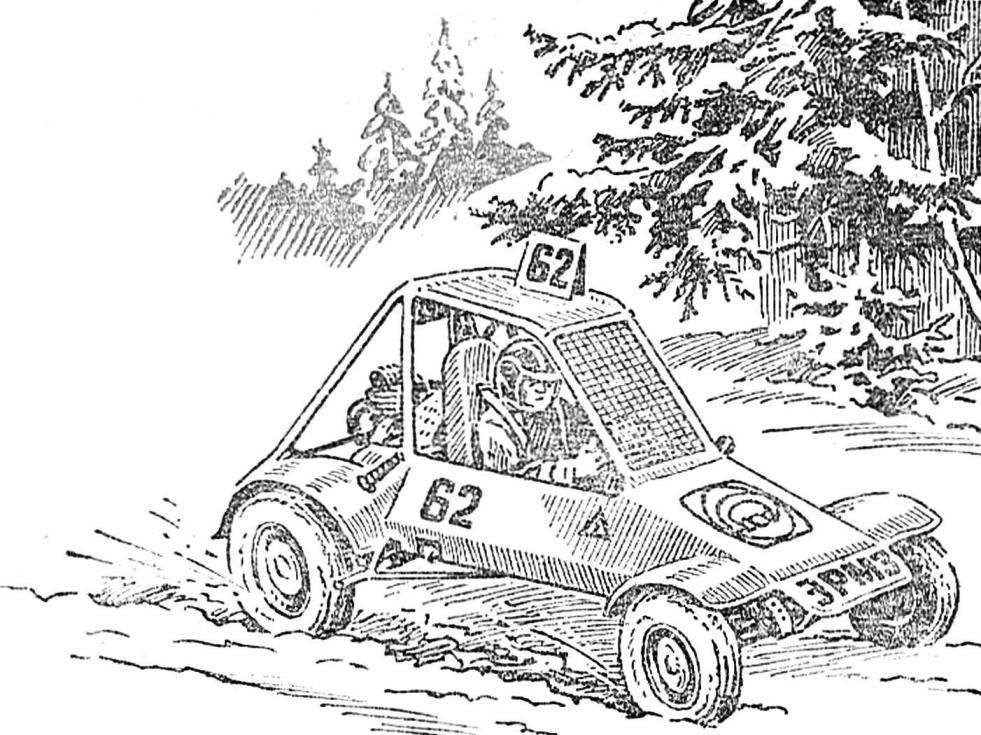

Каждое воскресенье открываются ворота спортивной секции «Багги-ЭРМЗ». На заводской двор с характерным для мотоциклетных двигателей треском выезжают кроссовые автомобили — багги. Сегодня тренировка. Ребят в этот день собирается больше всего, и каждому хочется попробовать силы перед ближайшими соревнованиями, ведь управлять машиной посчастливится тому, кто показал на тренировках лучший результат и немало потрудился при создании и подготовке машины к состязанию.

Каждое воскресенье открываются ворота спортивной секции «Багги-ЭРМЗ». На заводской двор с характерным для мотоциклетных двигателей треском выезжают кроссовые автомобили — багги. Сегодня тренировка. Ребят в этот день собирается больше всего, и каждому хочется попробовать силы перед ближайшими соревнованиями, ведь управлять машиной посчастливится тому, кто показал на тренировках лучший результат и немало потрудился при создании и подготовке машины к состязанию.