Прежде чем начать рассказ об автомобиле «Адреналин», построенном студенческой инженерной группой Московского автодорожного института (МАДИ) для участия в международном конкурсе «Формула Студент», необходимо несколько слов сказать об истории этого мероприятия.

В 1976 году ряд технических университетов США провели конкурс студенческих проектов автомобилей повышенной проходимости, который имел большой успех. Мероприятие не осталось без внимания автостроительных гигантов — многие участники получили предложения о работе у них.

С той поры крупные автомобильные фирмы держат в поле зрения одарённых студентов, платят им стипендии, оказывают различную помощь с условием, что после окончания учёбы подопечный придёт работать в поддержавшую его фирму.

С 1981 года этот конкурс стал ежегодным и международным.

Со временем и у самой «Формулы Студент» появилось заметное отличие от подобных мероприятий. Организаторы пытаются воспитывать не просто конструкторов автомобилей, а автостроителей, способных организовать дело от дизайнерских эскизов до продажи готовых машин.

Чем отличаются студенты от инженеров? Ответ напрашивается сам собой: отсутствием опыта. Зато мышление студентов ещё не загнано в узкие рамки, которое, как с этим ни борись, формируется у тех, кто годами работает на одном месте и решает однотипные задачи. Значит, решили организаторы конкурса, надо ставить перед студентами нестандартные задачи и направить их энергию не просто на создание потребительских моделей, а на разработку необычных вариантов конструкций, поиск новых ходов в их воплощении.

Для подготовки к конкурсу «Формула Студент» создаётся студенческая рабочая группа, целью которой становится создание «с нуля» гоночного автомобиля. Группа являет собой небольшую, но вполне действующую копию автостроительной компании. Такой коллектив состоит не только из инженеров, но и программистов, испытателей, менеджеров и т.д. или производится совмещение (распределение) этих обязанностей. Сама же работа включает в себя поиск компьютеров и программных средств проектирования, решение вопросов с помещением и оборудованием, снабжения материалами, финансового обеспечения и, главное, конечно же, постройку и испытание самого автомобиля.

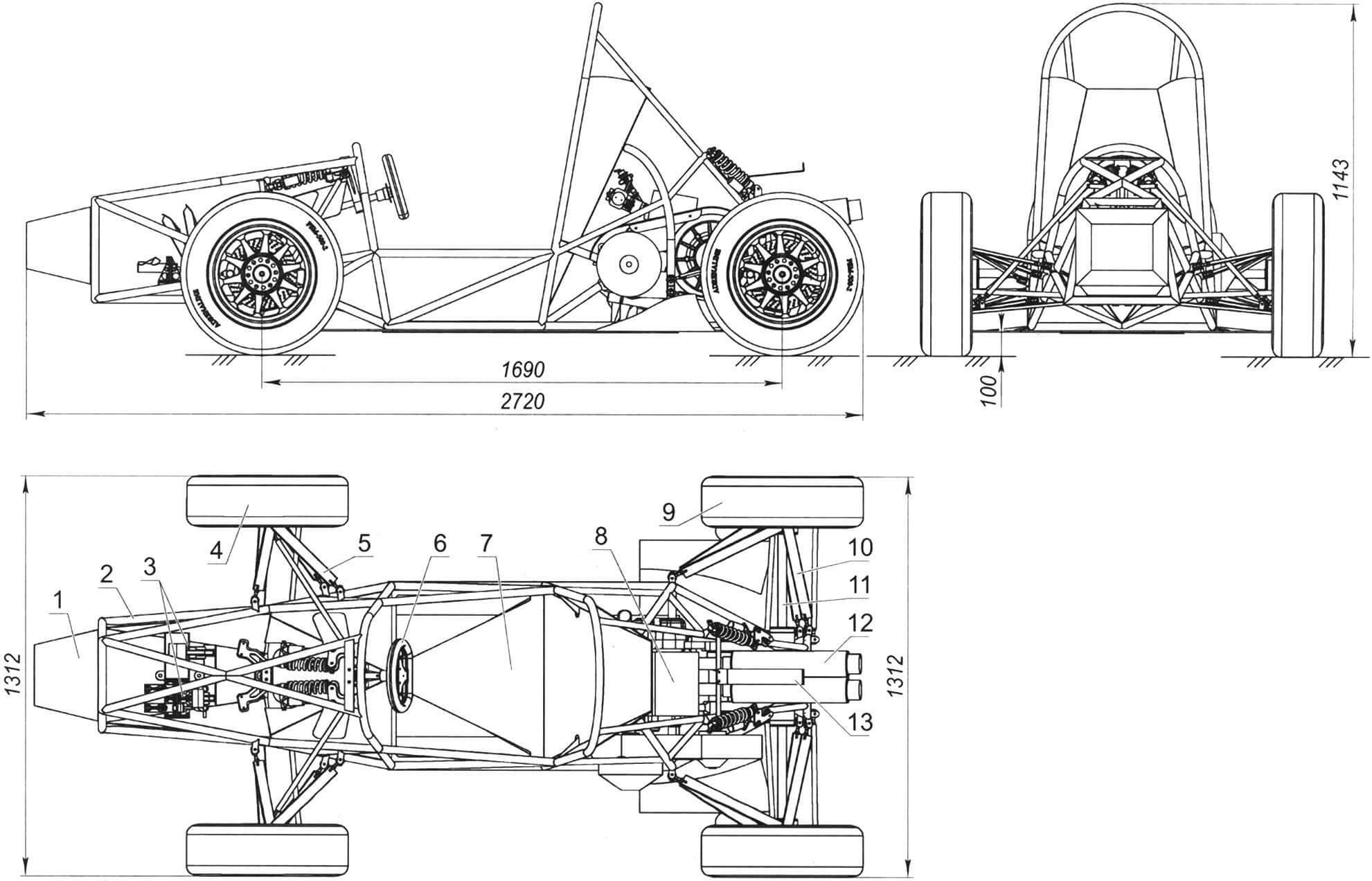

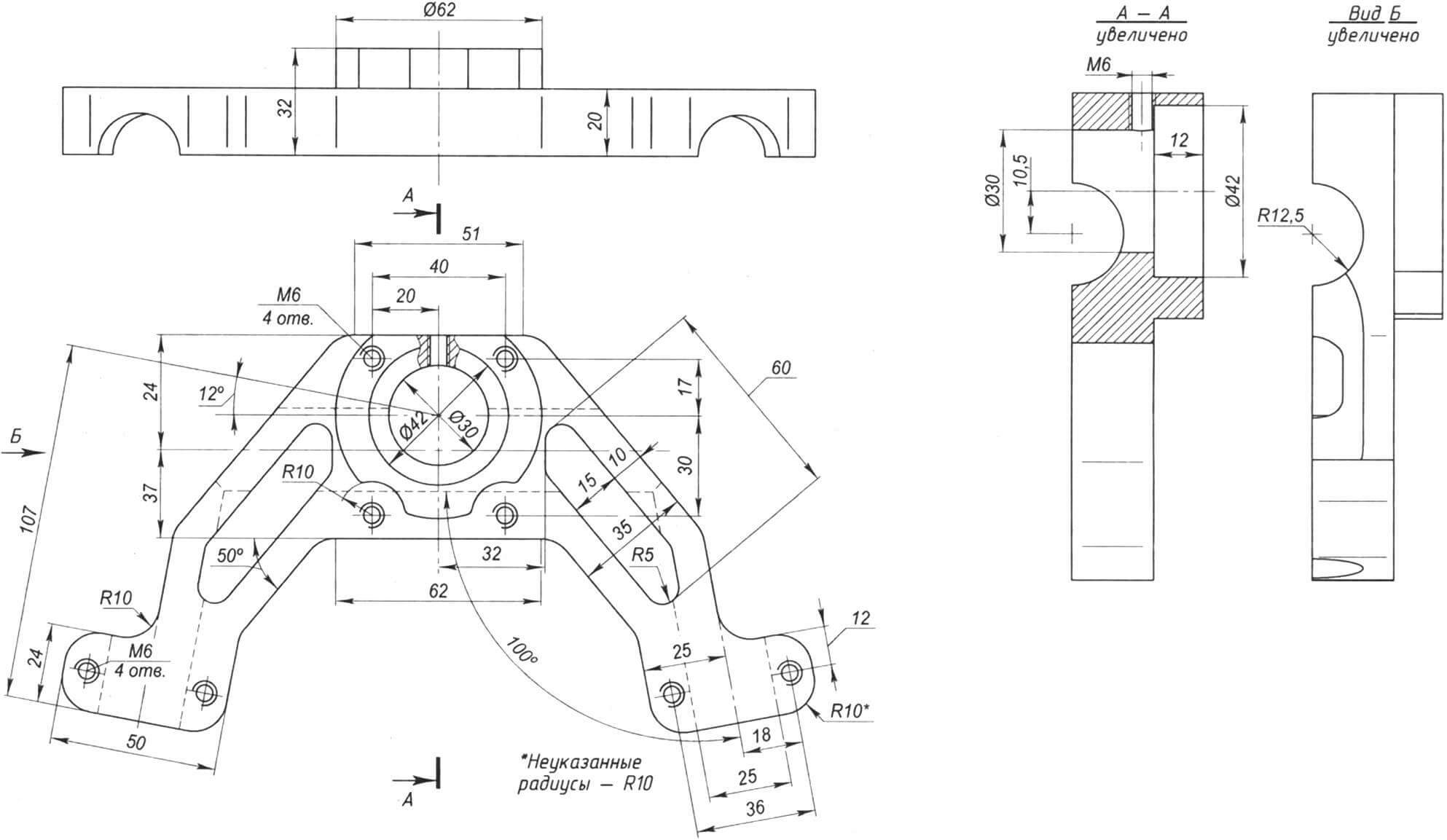

1 — отбойник (дюралюминий, лист s2, 3 шт. — один в другом); 2 — рама (круглые трубы из стали 30ХГСА); 3 — педали управления (3 шт. — газа, тормоза и сцепления); 4 — переднее направляющее колесо (13″, 2 шт.); 5 — рычаг подвески переднего колеса (2 шт.); 6 — рулевое колесо; 7 — сиденье пилота; 8 — силовой агрегат (от снегохода «Ямаха»); 9 — заднее ведущее колесо (13″, 2 шт.); 10 — рычаг и подвеска заднего колеса; 11 — привод заднего колеса (полуось, 2 шт.); 12 — глушитель; 13 — кронштейн крепления капота

Так что от участников «Формулы Студент» требуются фантазия, нестандартный подход к решению технических задач, умение найти спонсоров и средства на постройку автомобиля и многие другие качества, обладание которыми делает специалиста привлекательным для работодателя.

Естественно, вся работа по созданию автомобиля проходит в свободное от занятий время, никто не делает членам группы никаких поблажек. При нехватке же спонсорских средств или неисполнении ими обещаний случается что-то приобретать и за свои деньги (точнее — родительские). Многое приходится делать и собственноручно, осваивая рабочие профессии.

В итоге на слёте рабочая группа должна представить авторитетной комиссии новый спортивный автомобиль и комплект рабочей документации на него. Последние годы этот конкурс собирает более ста команд, представляющих вузы из нескольких десятков стран.

Требования к автомобилю довольно либеральные и в основном касаются обеспечения безопасности пилота. В остальном же — простор для творчества. Причём чем больше в конструкции оригинальных решений, тем выше оценка.

Слёт проходит в течение трёх дней (в три этапа). В первый день участники представляют и защищают свои проекты, технические решения, принятые в них, а авторитетная комиссия их оценивает.

На второй день техническая инспекция проводит проверку построенных автомобилей на соответствие их регламенту (требованиям конкурса) и индивидуальные динамические тесты (испытания).

В третий день проходит финальный этап — 22-километровая гонка со сменой водителей на одной из трасс легендарной «Формулы-1». Общая оценка проекту выставляется по сумме баллов, полученных за все три этапа.

В итоге победить может не самый быстрый автомобиль и даже не наиболее удачная конструкция, а самый сбалансированный проект в целом: как в техническом, так и в экономическом отношении (соотношение цена/качество) с учётом грамотного и полного оформления документации.

До недавнего времени этот конкурс автомобилей для российских студентов был экзотикой, о которой мало кто и слышал. Проходил он за рубежом, собирал участников из Европы, Америки, Австралии и даже Африки, но только не из России.

У нас же «Формула Студент» впервые «объявилась» лишь несколько лет назад (в 2005 году) в стенах Московского автодорожного института (МАДИ), когда группа его студентов решилась попытать счастья и принять участие в этом конкурсе. Пришлось им нелегко.

Как известно, талантов в России — масса, и «подковать блоху» для многих из них — не проблема. Но вот создать условия, в которых российские левши смогут «подковывать блох», — с этим у нас в стране всегда были сложности. Но, к счастью, нашлись среди преподавателей такие, которые согласились оказать помощь. Команда МАДИ получила в своё распоряжение компьютеры для проведения расчётов, возможность общаться с зарубежными коллегами через Интернет, а дальше, как и полагается по условиям конкурса, — всё сами. Поиск спонсоров, долгие вечера, перетекающие в проведённые у компьютерных мониторов ночи, многовариантные расчёты, споры до хрипоты, освоение многих рабочих специальностей для воплощения конструкции — в общем, всё, что сопровождает настоящий творческий процесс.

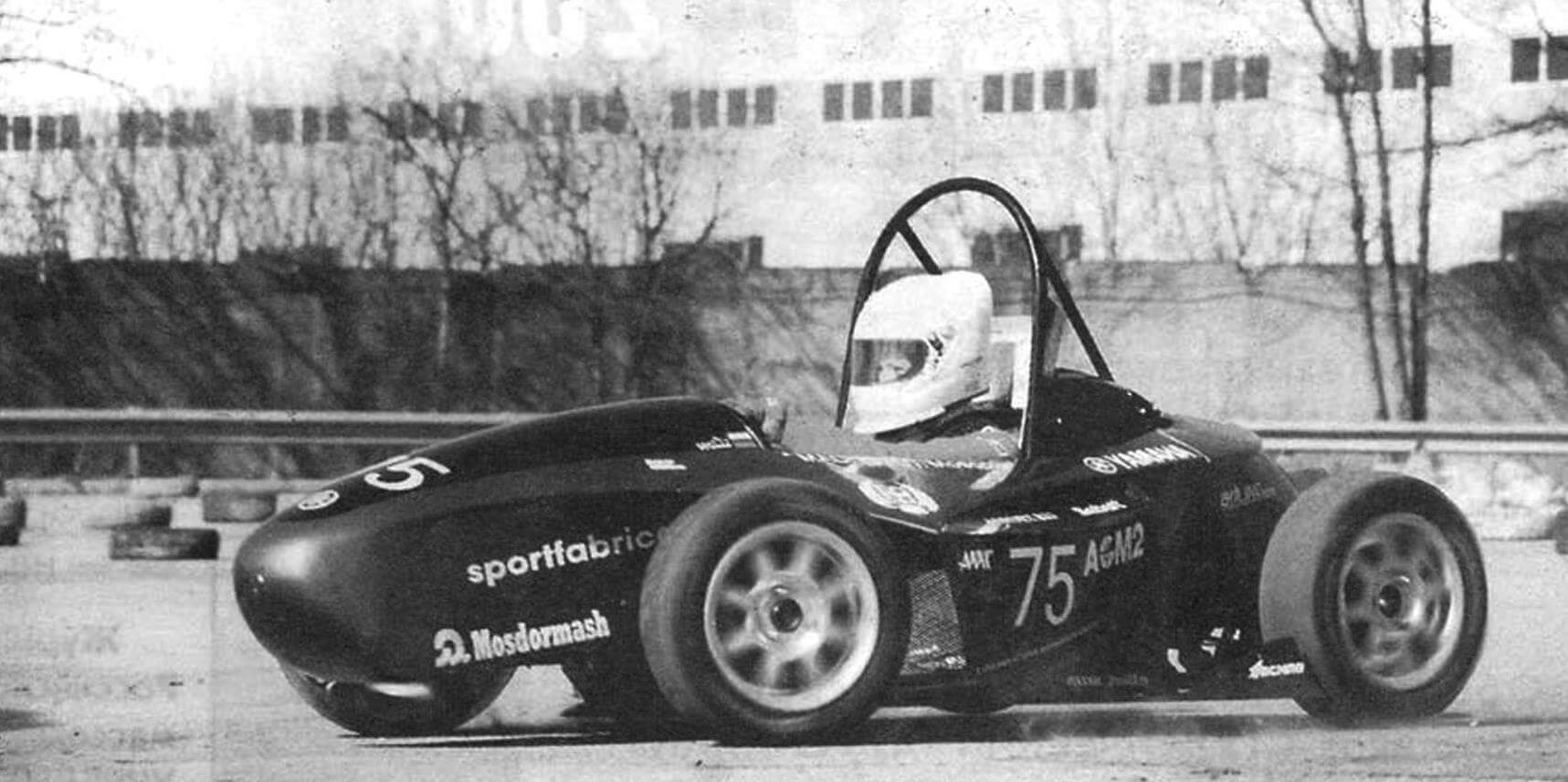

Обычно команды, начинающие выступления в «Формуле Студент», до этого уже бывали на конкурсе в качестве зрителей и знали не понаслышке, что представляет собой это мероприятие. Наша же команда готовилась к нему лишь по скупым сообщениям в СМИ да по сухим страницам правил. Однако московские студенты всё же разработали и построили меньше чем за год гоночный автомобиль с мотоциклетным двигателем Yamaha и смогли выступить на всех этапах «Формулы Студент-2006», проходившей в Германии.

Если пару лет назад первое выступление наших соотечественников на «Формуле Студент» в Германии произвело фурор — ещё бы, русские приехали! — то теперь участники из России уже не выглядят робкими новичками, которым можно делать поблажки. Конечно, материальные базы московских студенческих команд и их зарубежных конкурентов несравнимы. Но ведь экономия — одно из условий победы, и, по крайней мере, по этому показателю российские студенты способны дать фору любым другим участникам — ведь, как известно, голь на выдумку хитра.

Описание конструкции

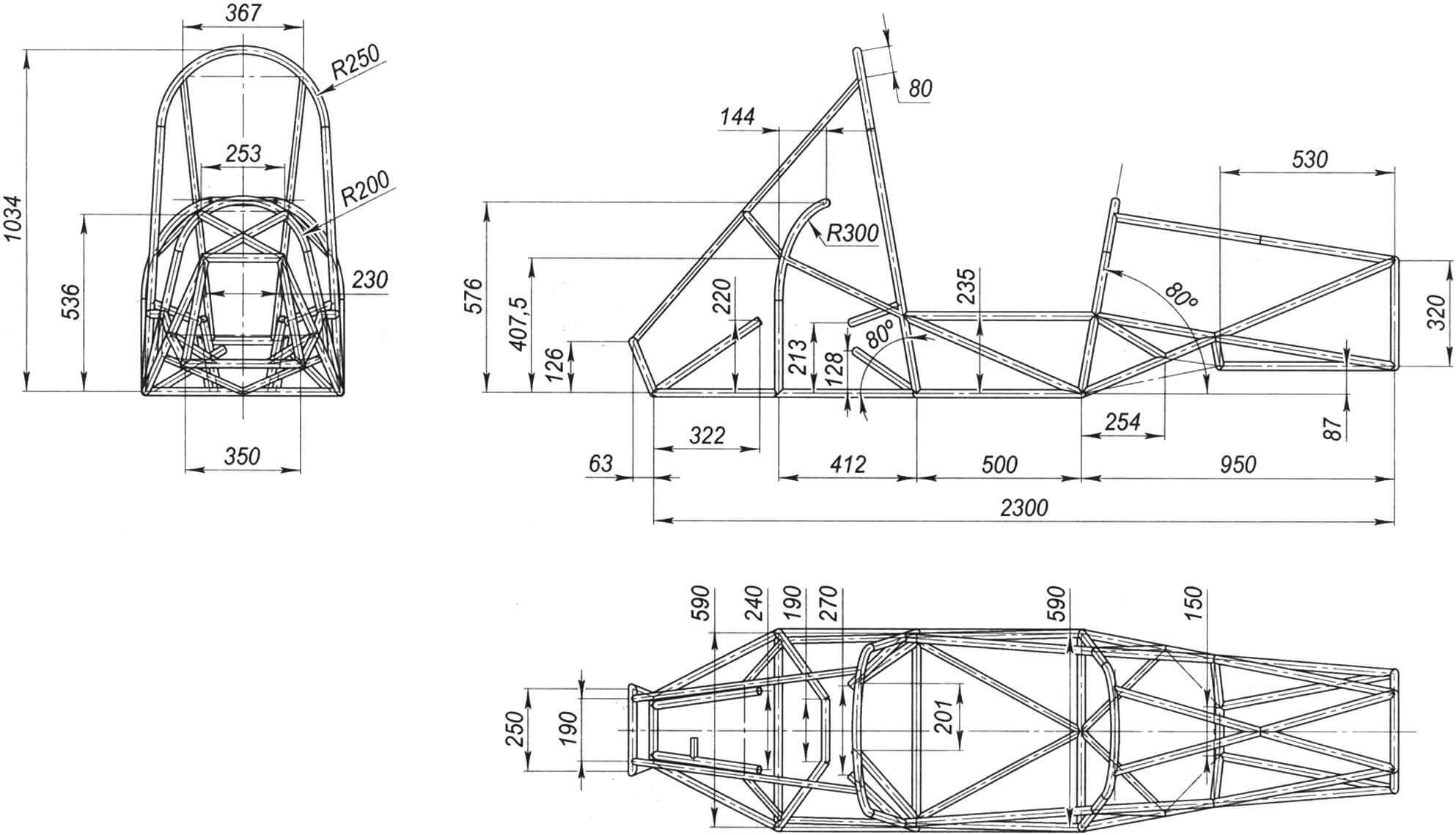

Рама автомобиля — пространственная, сварная, выполнена из стальных (30ХГСА) труб. У основных деталей диаметр 25 мм с толщиной стены 2,5 мм, у вспомогательных — 20×2 мм. Эти трубы оговорены в регламенте соревнований, как, впрочем, и допустимые промежутки между ними, а также расстояния от них до земли и до пилота. Масса рамы всего 33,5 кг, но она обеспечивает расчётные нагрузки на кручение и изгиб, а главное — безопасность пилоту.

Большинство команд тоже изготавливают сварной трубчатый каркас, на который в дальнейшем навешиваются кузовные панели. Для определения его размеров используют либо самого высокого пилота, либо 95 перцентиль — принятый при проектировании автомобилей параметр, когда 95 из сотни взрослых людей будет вполне удобно и лишь пяти — тесновато. В случае использования какой-либо другой стали необходимо предоставить расчёт, доказывающий эквивалентность прочности конструкции.

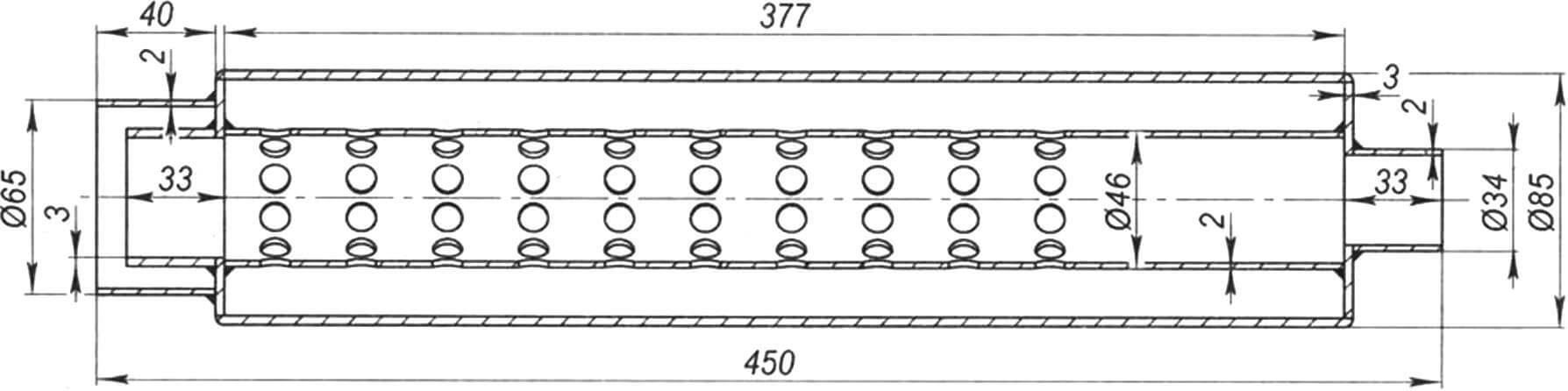

Расчёт рамы на прочность студенты проводят, как правило, в SolidWorks — программе, разработчик которой выступает спонсором «Формулы Студент». Созданная специально для инженеров, она позволяет «рисовать» точную компьютерную модель любых деталей, задавать их материал и рассчитывать напряжение при разнообразных нагрузках, что заметно упрощает создание и оптимизацию конструкции ещё на этапе разработки. Естественно, требования к раме исходят в первую очередь из соображений безопасности. Для неё же необходим и передний отбойник, конструкция которого у машин различных команд сильно разнится. Главное, чтобы он соответствовал требованиям, согласно которым отбойник, будучи нагруженным до 300 кг, должен уменьшать перегрузки при ударе о твёрдую преграду на скорости около 25 км/ч до максимально допустимых 20 g. Этот расчёт — один из самых сложных из-за нелинейных деформаций при ударе. Поэтому допускается и вариант с краш-тестом копии с замерами ускорений, чем и пользуются многие команды.

Отбойник «Адреналина» представляет собой «матрёшку», составленную из трёх, помещённых одна в другую усечённых пирамид, сваренных из 2-мм алюминиевого листа.

Помимо этого, каркас должен отвечать и другим требованиям. В первую очередь — быть максимально лёгким, но обеспечивать необходимую прочность. Также важно обеспечивать быстрый доступ к основным и часто обслуживаемым деталям. Кстати, на этапе в Германии в 2007 году команда SEG-MADI заняла по этому параметру 2-е место среди машин с металлическими трубчатыми каркасами — в снаряжённом состоянии с пилотом болид весил около 330 кг.

Команды с большим бюджетом заказывают карбоновые монококи на стороне. Такая конструкция получается дороже и на этапе набирает меньше баллов (из-за «купленного», а не собственного производства), но зато существенно легче и прочнее, не говоря уже об эстетической стороне.

Двигатель

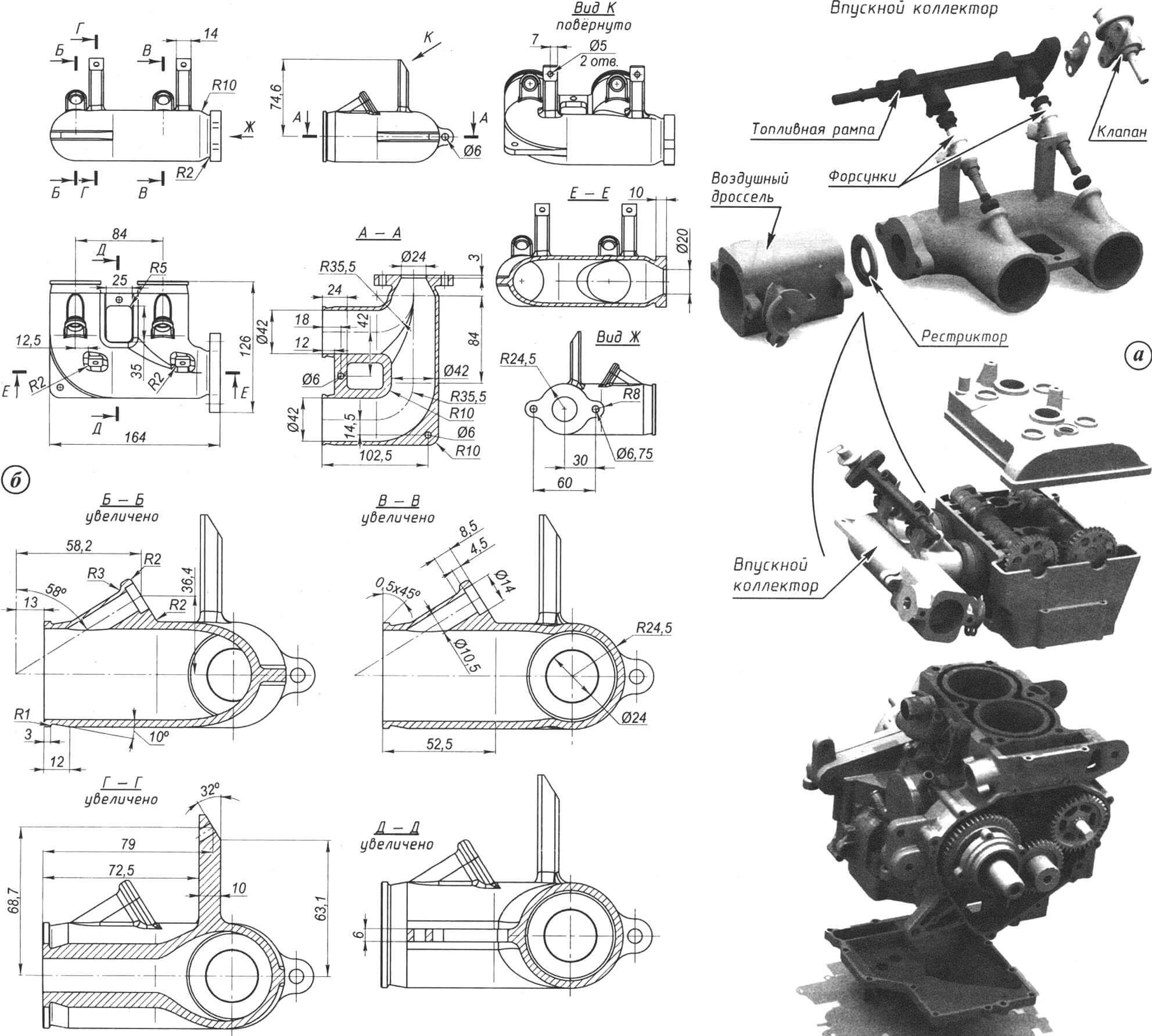

Его объём ограничен 610 «кубиками», и необходим рестриктор (ограничитель воздушного потока) на впуске, которым является шайба диаметром 20 мм. Казалось бы, не такой уж и большой объём для гоночного автомобиля! Но абсолютное большинство команд использует мотоциклетные моторы, удельная мощность которых весьма высока. Поэтому, несмотря на рестриктор, моторы достигают мощности свыше 80 л.с. — и машины имеют «ураганную» разгонную динамику. «Сотню» болиды набирают менее чем за 4 секунды. Максимальная скорость, правда, ограничена 160 км/ч, но трасса на этапах не позволяет достигать и её. Как правило, на прямых участках пилоты успевают разогнаться не быстрее 100 — 120 км/ч.

Рестриктор — это не просто вставленная перед обычным впускным коллектором шайба — все команды изготавливают систему впуска самостоятельно. Если в качестве примера брать наш болид SEG-MADI, то новый коллектор, рассчитанный и «продутый» всё в той же программе SolidWorks, специально отливали на заводе. Стоимость такого коллектора оказалась около тысячи евро, но это вызвано, в первую очередь, единичным изготовлением. В плюсах же помимо максимально простой и короткой «геометрии» (что уменьшает сопротивление) — в три раза меньшая масса. В связи с этим потребовалась и доработка дроссельной заслонки. Сам мотор, новейший четырёхтактный двухцилиндровый 500-кубовый Yamaha 500сс с распределённым впрыском, кстати, использованный от снегохода последней модели. Таким образом, японская компания спонсирует нашу команду. Мощность двигателя около 82 л.с. (максимальный крутящий момент 11 250 Нмс при 11 750 об/мин). Обороты холостого хода — около 2500 в минуту. Охлаждение цилиндра — жидкостное. Топливо — бензин марки Аи-98, объём топливного бака, установленного с правой стороны в понтоне (боковой выступ в кузове), — 5 литров.

Электрооборудование — 12-вольтное, штатное снегоходное, как, впрочем, и приборная панель. Не пришлось менять даже спидометр — максимальные скорости оказались сопоставимыми.

Некоторые команды устанавливают на свои моторы турбокомпрессор, но, как показывает практика, эффекта от них немного — по отдаче такие двигатели даже не всегда превосходят атмосферные, не говоря уже о сложности постройки. Хотя, возможно, дело просто в нехватке опыта у студентов для решения столь сложной задачи.

Отдельно хочется отметить случай, произошедший в 2003 году с американской командой, приехавшей на этап с машиной, на которой стоял двигатель собственной конструкции. Его объём — регламентированный — 0,6 л, но это был V-образный восьмицилиндровый мотор! К огромному сожалению, до самой гонки её тогда не допустили — из-за невыполнения другого регламента: на машине стоял съёмный стартер, а разрешено было использовать только стационарный. Тем не менее эти ребята оставили свой след в истории соревнований.

Трансмиссия

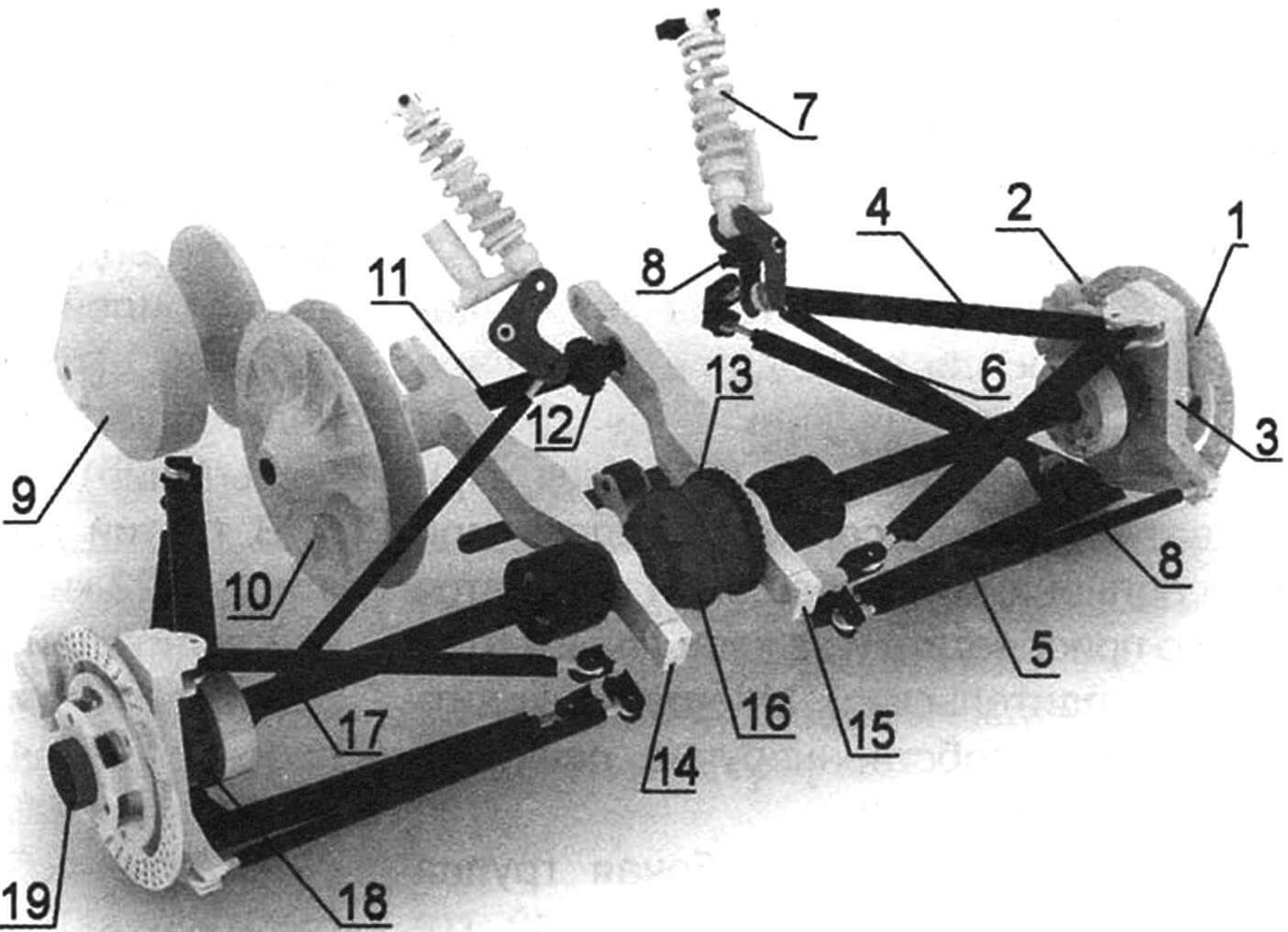

Чаще всего команды используют ту трансмиссию, которая идёт в комплекте с мотоциклетным (или, как у нас — снегоходным) мотором. Поэтому тут разнообразие небольшое — либо кулачковая коробка передач, либо вариатор. На нашем болиде стоит вариатор. От него на главную передачу крутящий момент передаётся через цепную передачу. Принцип работы и конструкция вариатора известны. Требуется лишь его регулировка подбором пружин с необходимой жёсткостью. Среди плюсов бесступенчатой передачи — постоянная плавная тяга и простота вождения, ввиду отсутствия сцепления. Заднего хода у автомобиля нет. Задний мост имеет дифференциал повышенного трения (торсен Т2) и полуоси со ШРУСами от автомобиля «Москвич-2141».

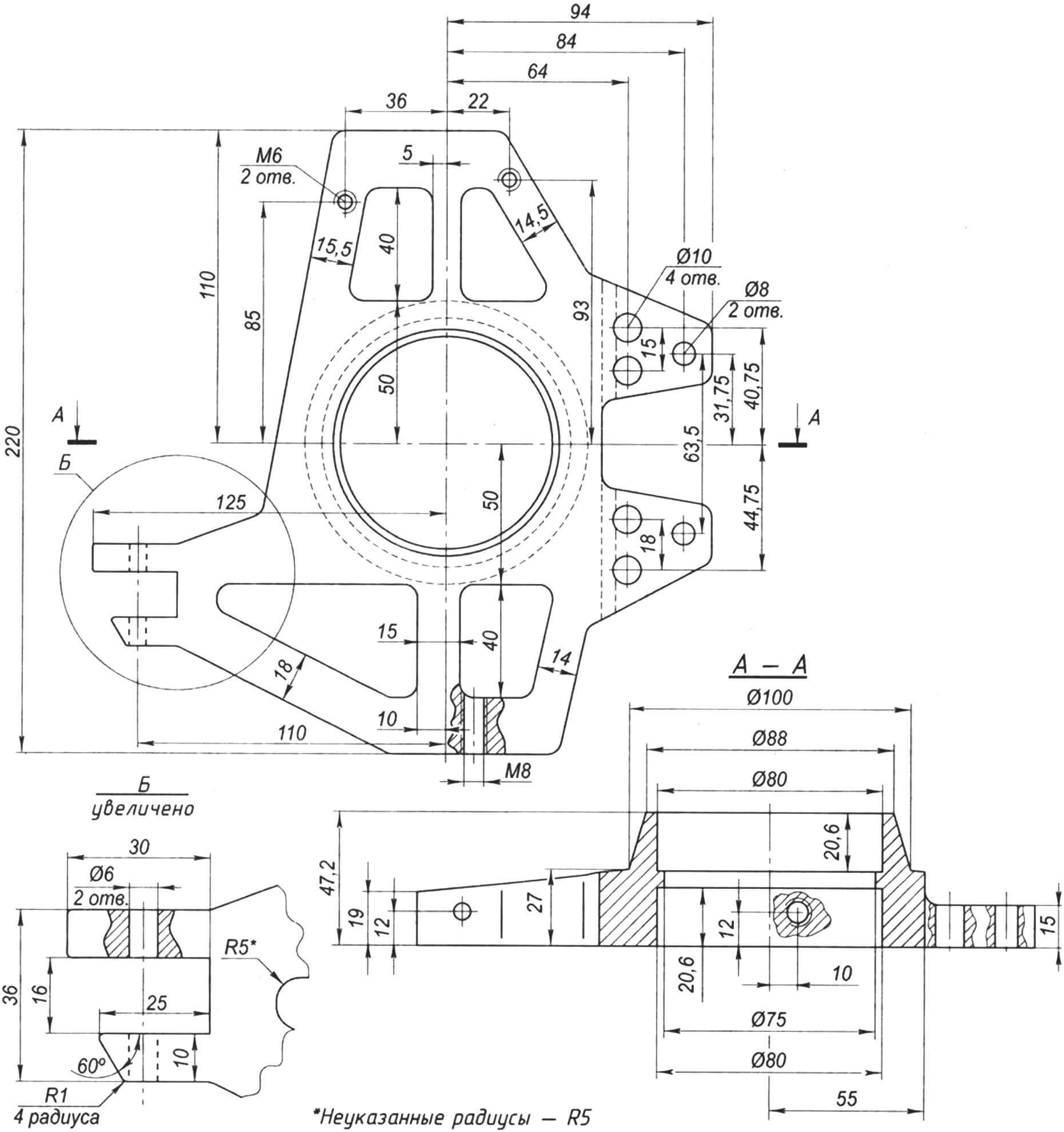

1 — тормозной диск (2 шт.); 2 — суппорт тормозных цилиндров (2 шт.); 3 — кулак (2 шт.); 4 — верхний рычаг подвески (2 шт.); 5 — нижний рычаг подвески (2 шт.); 6 — штанга (2 шт.); 7 — амортизатор (от велосипеда, 2 шт.); 8 — качалка (2 шт.); 9 — ведущий (раздвижной) шкив вариатора; 10 — ведомый шкив вариатора; 11 — промежуточный вал; 12 — ведущая звёздочка цепной передачи; 13 — ведомая звёздочка цепной передачи; 14 — левый несущий рычаг; 15 — правый несущий рычаг; 16 — дифференциал; 17 — полуось (2 шт.); 18 — ступица; 19 — цапфа

Согласно регламенту, концепцией проекта является заказ на постройку 1000 гоночных автомобилей для специального класса, поэтому максимальная простота вождения и обслуживания учитываются не в последнюю очередь.

Подвеска

Автомобиль четырёхколесный, колёса — 13-дюймовые с шинами наружным диаметром 540 мм. Подвески всех колёс — независимые без стабилизаторов и аналогичны обычным «формульным» — и спереди, и сзади на каждом стоят двойные треугольные рычаги. Третий, «толкающий» или «тянущий» (в зависимости от нагрузки), рычаг упирается в качалку, которая связана с гидравлическим пружинным велосипедным амортизатором марки DNM. Ход подвесок вверх-вниз от среднего положения по 30 мм.

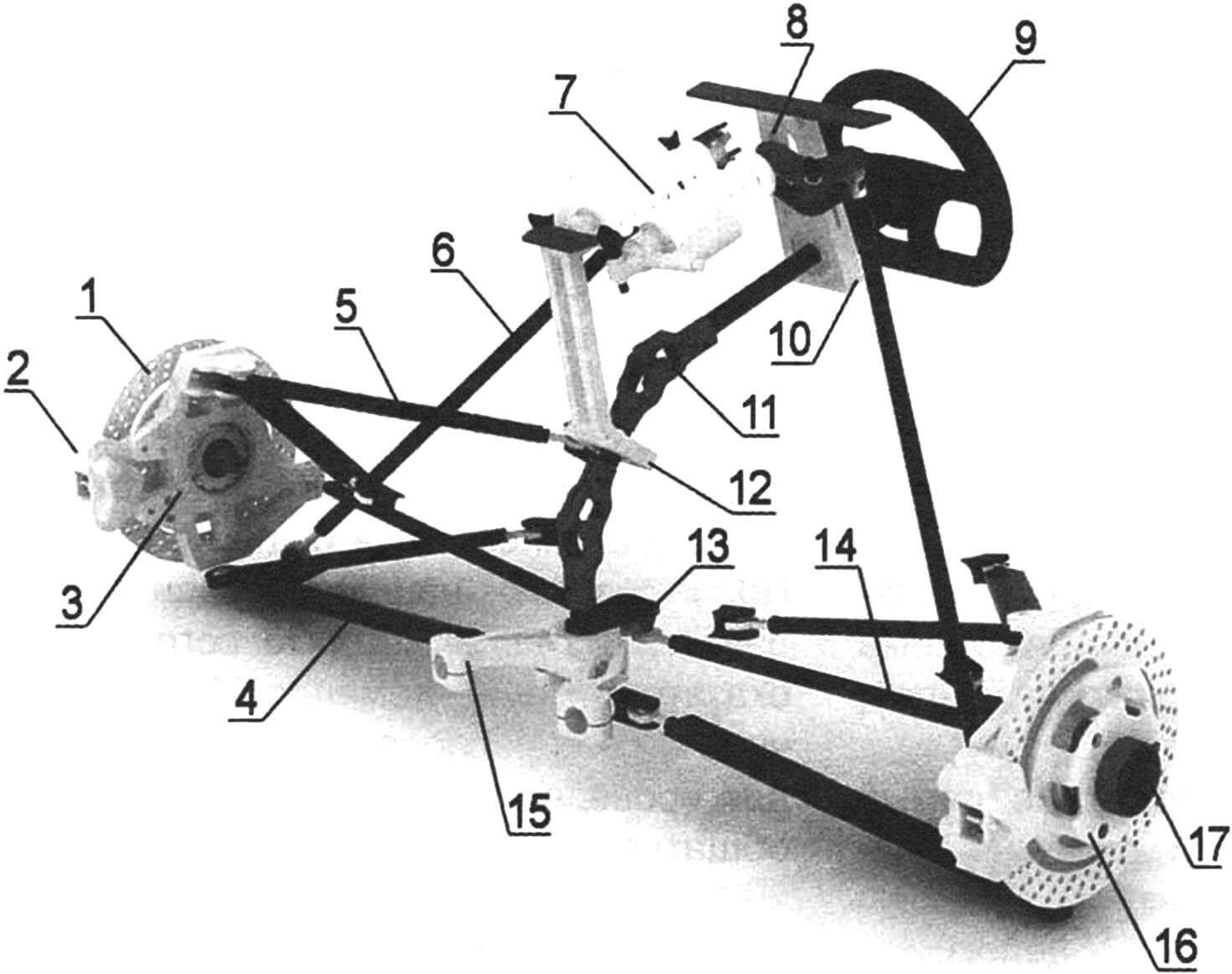

Рулевое управление

Направляющие колёса автомобиля — передние. Рулевой вал — карданный, двухступенчатый. Рулевой механизм — от карта. Ну и, наконец, поперечная рулевая тяга спереди и дополнительный рычаг сзади — ими регулируются углы схождения. Минимальный радиус поворота — 5,2 м.

1 — тормозной диск (2 шт.); 2 — суппорт тормозных цилиндров (2 шт.); 3 — поворотный кулак (2 шт.); 4 — нижний рычаг подвески колеса (2 шт.); 5 — верхний рычаг подвески (2 шт.); 6 — штанга (2 шт.); 7 — амортизатор (от велосипеда, 2 шт.); 8 — качалка (2 шт.); 9 — рулевое колесо; 10 — основная рулевая опора; 11 — рулевой карданный вал; 12 — промежуточная рулевая опора; 13 — рулевая сошка; 14 — рулевая тяга (2 шт.); 15 — опора рулевого механизма; 16 — ступица колёс (2 шт.); 17 — цапфа (2 шт.)

Расчёт кинематики подвески и выбор точек крепления рычагов — очень сложная работа, требующая отличного знания как теории, так и программного обеспечения. В российской команде, к примеру, используют программу Adams от MSC.Software.

Тормоза

Дисковые на всех колёсах, гидравлические, с раздельными передним и задним контурами.

На конкурсе проводится тест, в прохождении которого на торможении необходимо заблокировать все колёса — для доказательства эффективности системы. Это единственное требование. С другой стороны — всё те же проблемы: по возможности минимальный вес, что особенно актуально для снижения неподрессоренных масс, и стоимость. Поэтому многие команды изготавливают тормозные диски сами, вырезая их из специальных стальных листов на водоабразивном или лазерном станке. Поскольку машины очень лёгкие, то и особого перегрева диски не испытывают. Также все команды используют и регуляторы тормозных усилий разных конструкций. Самый распространённый и простой — с регулируемой через привод опорой под педалью, сдвигающий её в одну из сторон. Тем самым смещается плечо воздействия на один из тормозных цилиндров, каждый из которых связан со своим контуром.

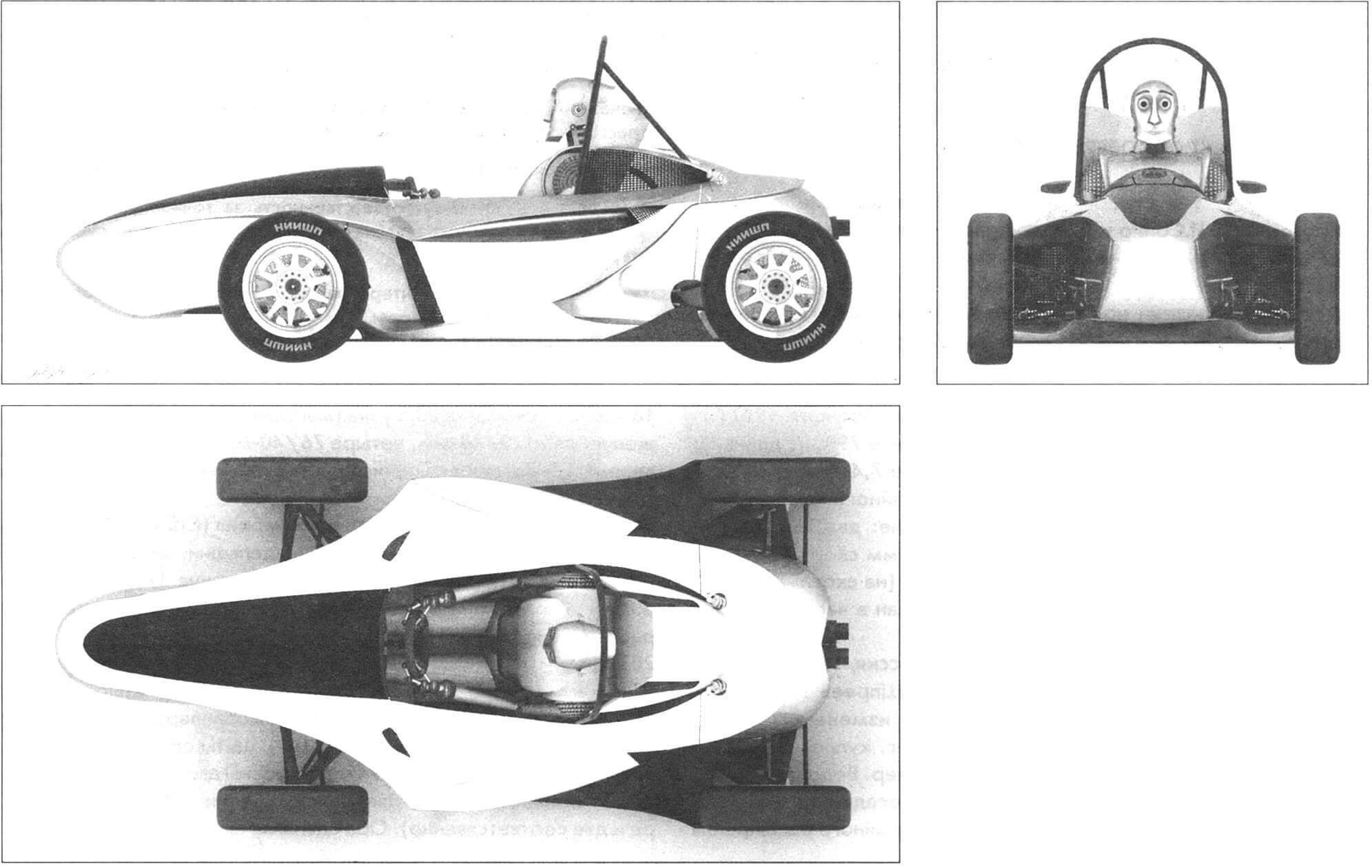

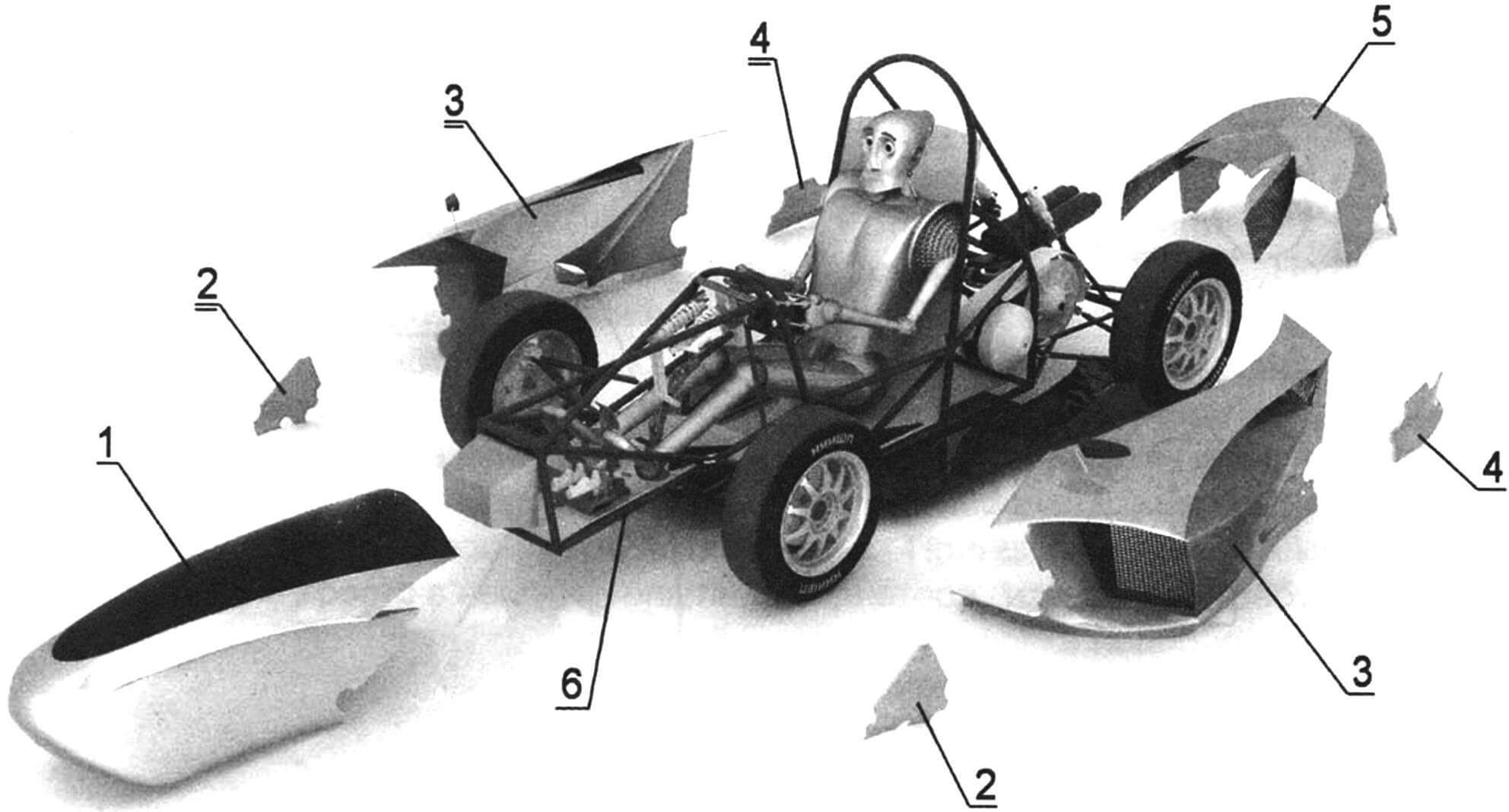

Кузов

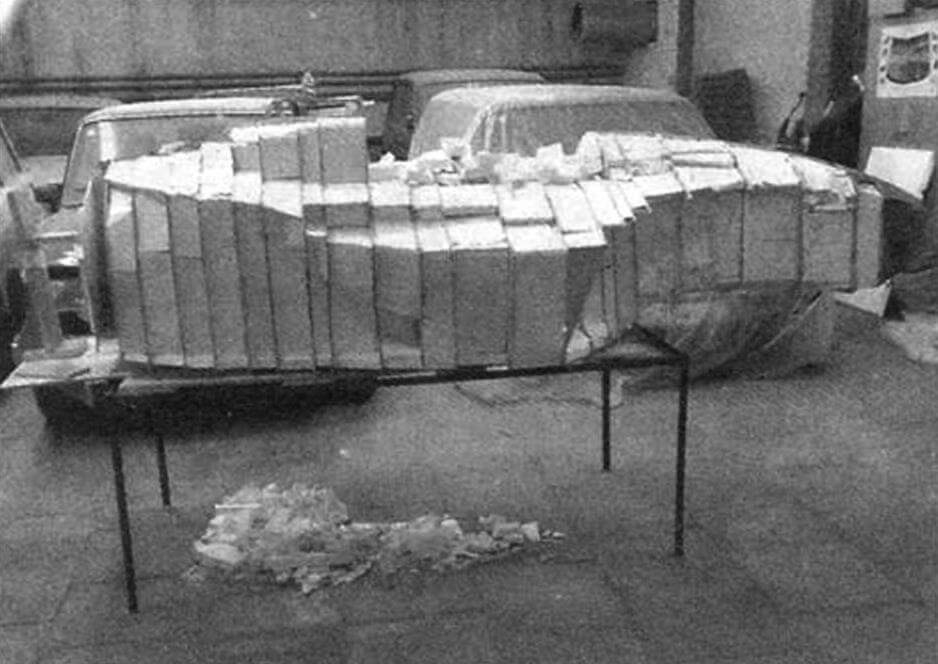

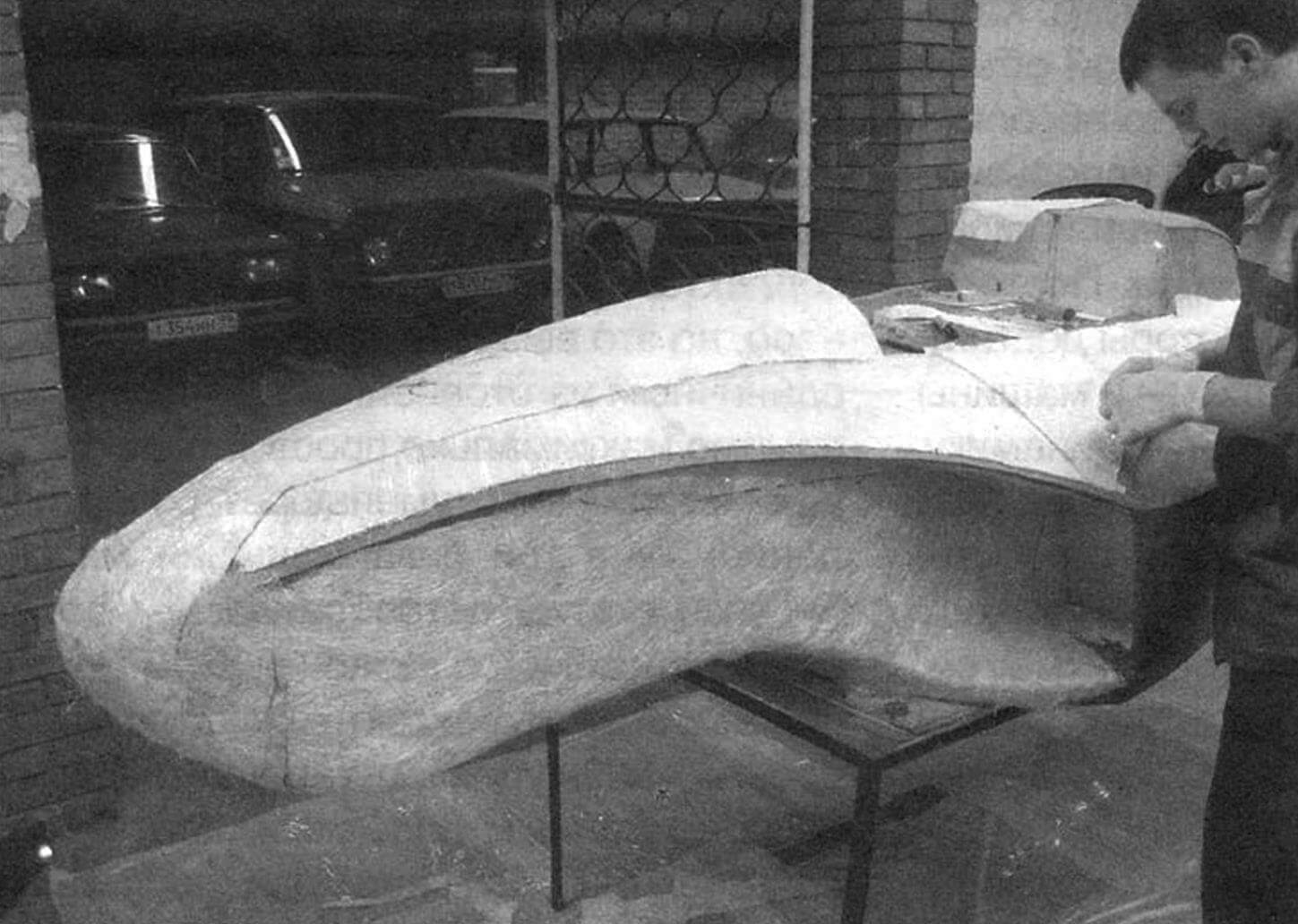

Когда встаёт вопрос о конструкции кузова и материале для его изготовления, в его разрешении основную роль играют финансовые возможности команд. Большинство (и мы в их числе) самостоятельно изготавливают пластиковые панели. Технологий тут две — по «болванке» или в «матрице». Поскольку производство штучное, то проще и выгоднее первый вариант. Процесс изготовления технологически не очень сложный, но требует опыта и времени. Сначала вырезают одно продольное (назовём его «лонжерон») и несколько поперечных («нервюр») формообразующих сечений из фанеры. «Нервюры» симметрично выставляются относительно «лонжерона» с помощью лазера. Свободное между ними пространство заполняют пенопластом и выравнивают, затем специальным пластилином сверху кладут разделительный слой из воска.

1 — обтекатель; 2 — передние боковые вставки (правая и левая—зеркально отображённые); 3 — понтон (правый и левый—зеркально отображённые); 4 — задние боковые вставки (правая и левая—зеркально отображённые); 5 — капот моторного отсека; 6 — шасси

Далее производится выклейка оболочки кузова из слоёв стекломата, каждый из которых пропитывается и покрывается полиэфирным маслом (смолой) с отвердителем (в идеале это делается в вакууме, но из-за отсутствия такой возможности многие команды этим пренебрегают). После кладутся шпатлевка, краска и лак.

В варианте с обратной матрицей делают аналогичную форму, которую таким же способом заполняют теми же составляющими, но изнутри. На одной матрице можно сделать несколько кузовов. Если же позволяет бюджет, команды иногда заказывают несущий карбоновый кузов-монокок — прочный, лёгкий, красивый, но дорогой.

Соревнования

На соревнованиях конкуренция становится все жёстче — число участников постоянно растёт. Если три года назад на этап в Германию приезжало 10 — 15 команд, то в этом году их было 60. В Англии эта цифра перевалила за 100. Количество разнообразных тестов и презентаций увеличивается, требования к качеству отчётов возрастают, но и опыт накапливается. Если в прошлом году команда из МАДИ выступала исключительно в динамических тестах в связи с техническими проблемами и отсутствием опыта, то в этом году упор был сделан и на подготовку документации и презентаций.

Судьи были приятно удивлены таким качественным скачком — к примеру, отчёт о себестоимости (Cost report), в котором были расписаны все детали, вплоть до количества болтов и шайб, и их цена, имел более трёхсот страниц. В другой дисциплине необходимо было доказывать целесообразность и выгоду каких-то технических решений — не только с точки зрения максимальной скорости, но и соотношения цена/качест-во, а также предлагать альтернативные решения, если того просили «заказчики». Ведущие зарубежные компании уже поняли, что подобные проекты — отличная школа инженеров и менеджеров, приобретающих ценный опыт ещё во время учёбы в институте. В России, к сожалению, нет таких масштабов производства — автопроизводители отстают от Европы и Америки, а зарубежные компании пока осваивают у нас только сборку. Потребности в автомобильных инженерах-конструкторах в нашей стране небольшие, именно этим и объясняются сложности в поддержке и развитии проекта в России. А ведь только общение при защите своих проектов с ведущими специалистами крупнейших компаний — «Ауди», «БМВ», «Порше» и «Тойота» с инженерами и менеджерами команд Формулы-1, с другими авторитетными людьми, так или иначе связанными с автомобилями, — уже очень ценный опыт, который вряд ли можно получить где-то ещё.

В. БУЛГАКОВ