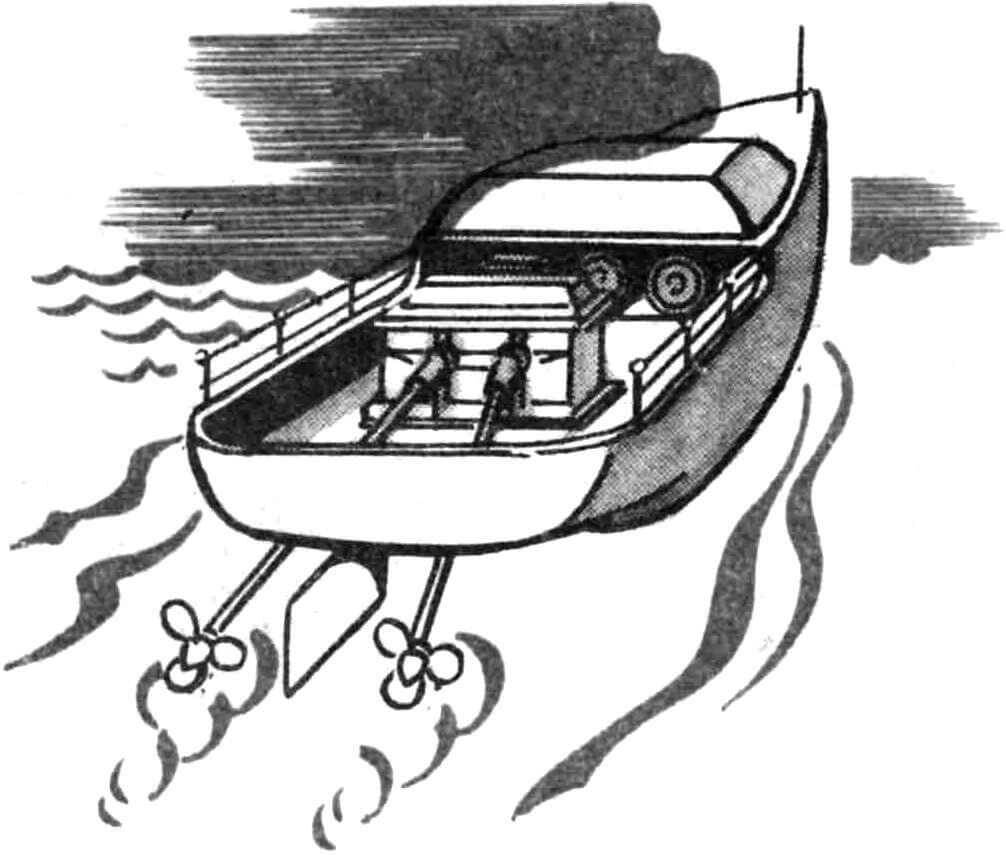

Постройка любой самоходной или радиоуправляемой судомодели-копии заставляет спортсмена приниматься за расчет и изготовление редуктора независимо от того, какой двигатель принят в качестве ходового — электрический или внутреннего сгорания. Высокие обороты мотора необходимо уменьшить до 200—300 об/мин на гребном валу. Редуктор также помогает развести крутящий момент от одного двигателя на два или более винтов — в зависимости от выбранного для копирования корабля-прототипа.

Предлагаемая методика изготовления редуктора позволяет свести до минимума токарные операции и сделать работу над непростым механизмом широкодоступной. Стоит отметить и технологичность механизма данной схемы, высокую степень унификации деталей, позволяющую собирать редукторы с любым требуемым передаточным числом, а также возможность использовать многие готовые элементы.

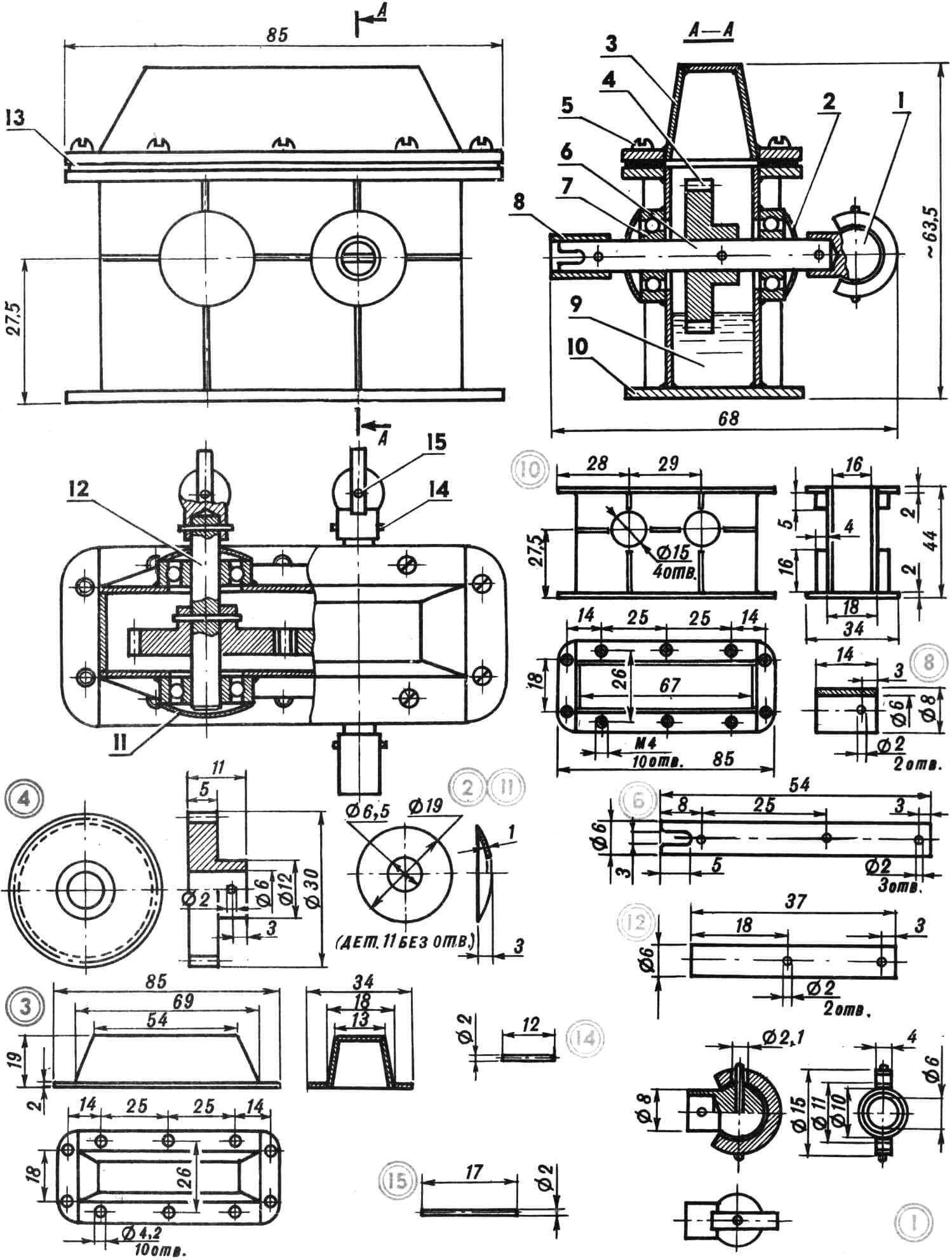

1 — шарнир Гука в сборе (основные детали шарнира—латунь), 2 — крышка подшипника (сталь толщиной 1 мм), 3 — крышка корпуса (сталь толщиной 1 мм), 4 — зубчатое колесо (сталь), 5 — винт М4, 6 — ведущий вал (стальная проволока Ø6 мм), 7 — шарикоподшипник № 604, 8 — муфта (латунная трубка), 9 — масляная ванна (автол), 10 — корпус в сборе (сталь толщиной 1 мм), 11 — крышка подшипника (сталь толщиной 1 мм), 12 — ведомый вал (стальная проволока 06 мм), 13 — прокладка (картон), 14 — штифт Ø2 мм, 15 — штифт Ø3 мм.

Все детали изготавливаемые из листовой стали толщиной 1 мм, могут быть вырезаны из толстого кровельного оцинкованного железа. Фланец детали 3 и детали 10 может быть собран из обрезков рамки лобзика или вырезан из листовой латуни толщиной 2 мм.

На чертежах показан механизм, предназначенный для моделей крейсеров в масштабе 1:100. Зубчатые колеса — из наборов, выпускаемых ДОСААФ для автомоделистов (внешний Ø30 мм, число зубьев — 35). Данный редуктор служит для раздачи момента на два гребных винта от одного ходового электродвигателя без понижения числа оборотов, так как на модели, для которой он проектировался, масштабная скорость «23 узла» достигалась с мотором МУ-50 при напряжении питания 16—18 В и прямой передаче на винты. Точный подбор требуемой скорости движения осуществлялся снижением напряжения аккумуляторной батареи.

Изготовление отдельных частей редуктора не вызывает сложностей. Единственное, о чем стоит упомянуть: сначала корпус редуктора собирается на пайке без ребер жесткости. Это вызвано тем, что во время монтажа валов с надетыми подшипниками (также фиксируемых пайкой) может появиться необходимость коррекции их положения по высоте или межцентровому расстоянию. Поэтому ребра жесткости, как и подшипниковые крышки, напаиваются после сборки всего редуктора. Готовый механизм тщательно промывается для удаления остатков паяльной кислоты. Залив в корпус масло, редуктор обкатывают с применением ручной дрели, а затем непосредственно с ходовым электродвигателем МУ-50. Тщательная работа при обкатке обеспечивает механизму длительный срок службы — более 10 лет.

Б. ПАТРУШИН, Архангельск