По следам практически каждой информации, публикуемой под рубрикой «ВДНХ — молодому новатору», в редакцию приходит множество писем. На конверте адреса участников НТТМ, молодых новаторов производства, а также предприятий, строительных организаций, хозяйств, и всех их интересуют дополнительные сведения о напечатанных в журнале рационализаторских разработках. А объединяет стремление применить их у себя, чтобы добиться нового повышения производительности труда, улучшения технологии, качества продукции.

Однако такого количества запросов, которое пришлось на небольшую информацию «Лебедка в кармане» («М-К» № 6, 1978 г.), редакция еще не получала. Большой интерес к малогабаритной лебедке, о которой шла речь в заметке, был тем более неожиданным, что этот подъемный механизм разрабатывался для, казалось бы, узкого применения: облегчения монтажных операций при строительстве или ремонте судов. Однако, как свидетельствуют письма, молодые новаторы самых разных отраслей народного хозяйства разглядели широкие возможности использования лебедки по «своему» профилю.

По заданию редакции наш корреспондент Б. Ревский побывал в Хабаровском филиале института ЦНН-ИТС. Пояснения разработчиков лебедки В. Т. Левченко и В. П. Макагонова и предоставленный институтом дополнительный материал редакция предлагает сегодня молодым новаторам производства, участникам НТТМ в проводимой журналом операции «Внедрение».

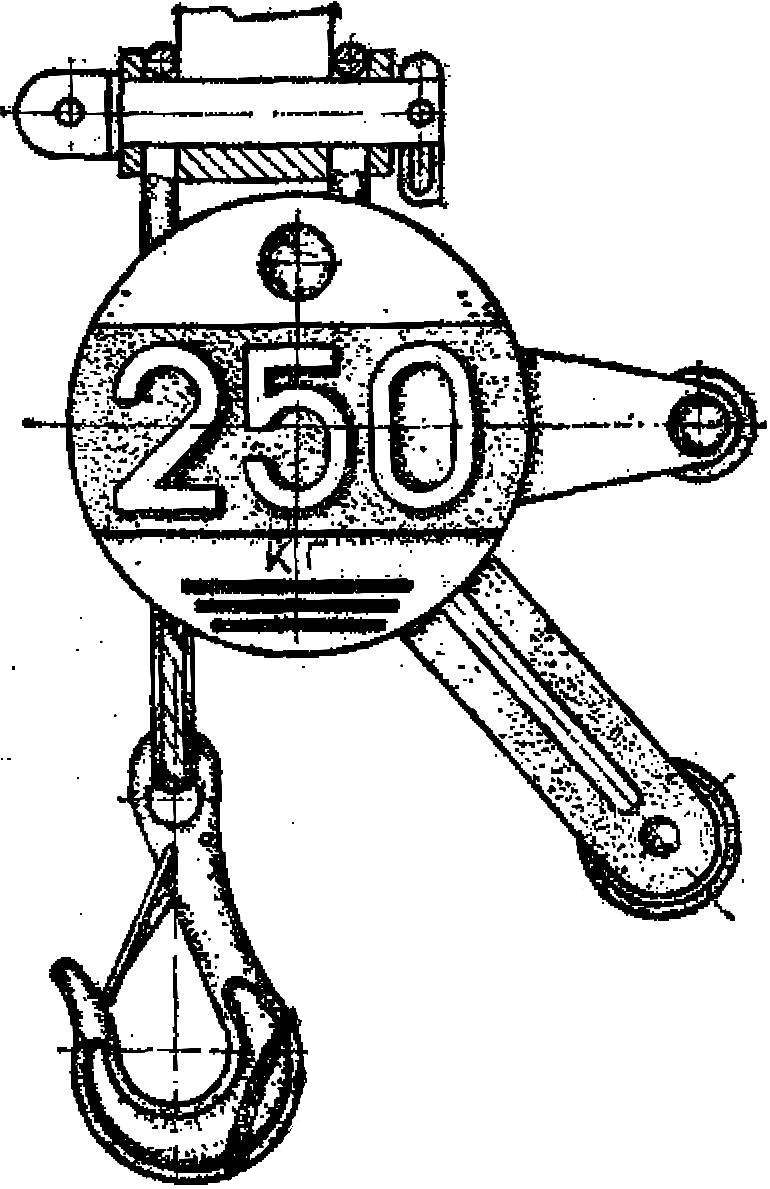

Малогабаритная монтажная лебедка ЛР-0,25 грузоподъемностью 250 кг разрабатывалась для механизации подъемно-транспортных операций в стесненных условиях внутренних помещений судов. До последнего времени здесь применяются лишь малопроизводительные полиспасты и тали, а некоторые монтажные операции приходится нередко выполнять вообще вручную — с ПОМОЩЬЮ оттяжек, рычагов и катков.

Чем же объяснить столь широкий интерес к конструкции, предназначенной для работы в столь специфических условиях? Прежде всего тем, очевидно, что она удовлетворяет таким противоречивым требованиям к грузоподъемному устройству, как наибольшая производительность, удобство и безопасность в работе при минимально возможных собственных габаритах и весе.

Лебедка ЛР-0,25 служит для подъема и перемещения грузов весом до четверти тонны, при собственном весе лишь немногим больше 3 кг. Для сравнения скажем, что она в пять раз легче, а высота подъема у нее вдвое больше, чем у аналогичных американских талей или подобных же наших устройств, предусмотренных ГОСТом.

Как уже отмечалось в предыдущей публикации, такие показатели достигнуты благодаря прежде всего удачному совмещению функций деталей и узлов механизма. Здесь, впервые в подобных устройствах, применена планетарно-цевочная передача. Роль цевок играют стяжки: они не просто соединяют щеки в единый корпус, а еще служат и ведущим зубчатым колесом. Реборды же барабана лебедки — одновременно и ведомые цевочные колеса.

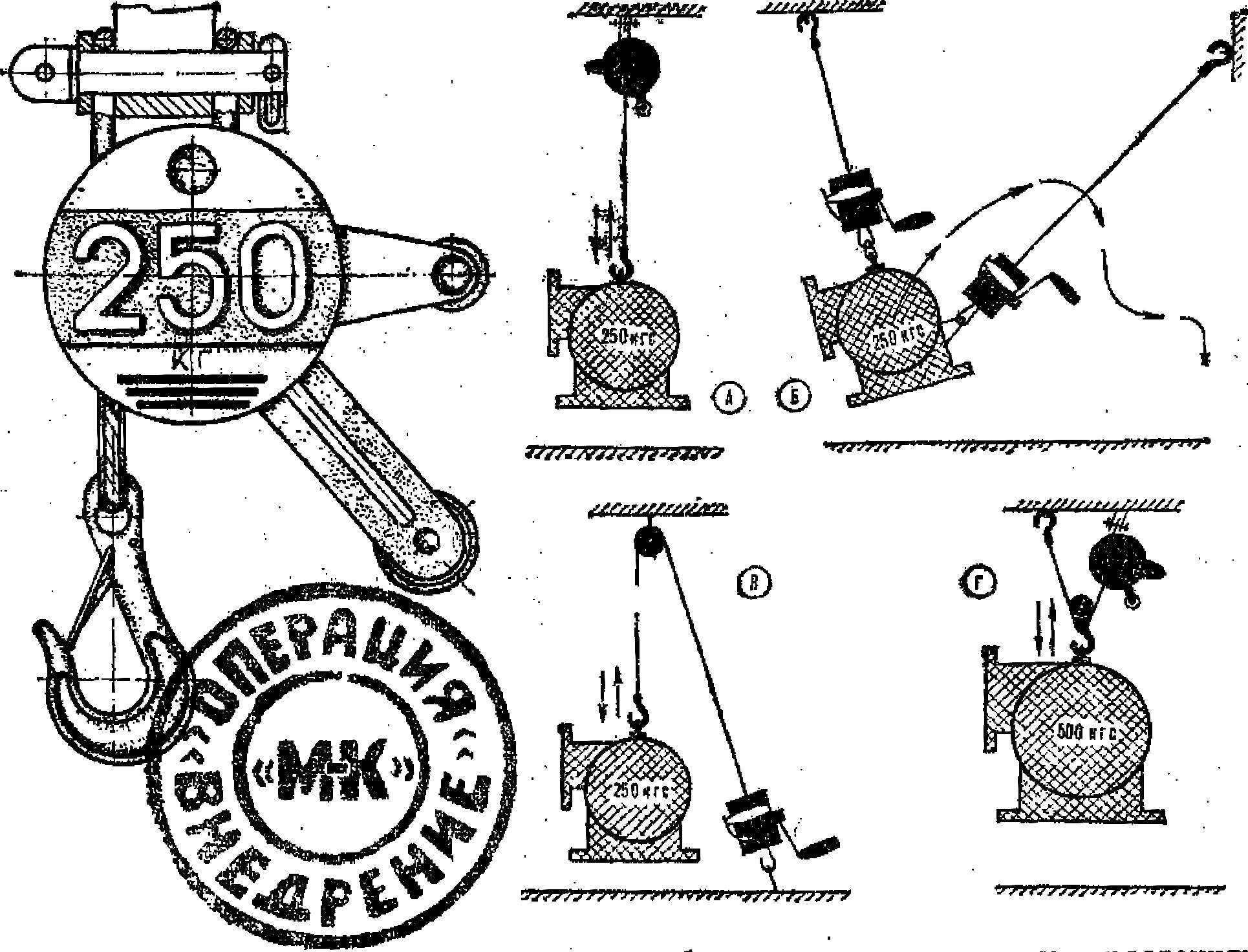

Рис. 1. Малогабаритная монтажная лебедка и варианты ее использования:

А — подъем и спуск, Б — перемещение груза по сложной траектории, В — подъем и спуск через блок, Г — подъем и спуск с применением полиспаста.

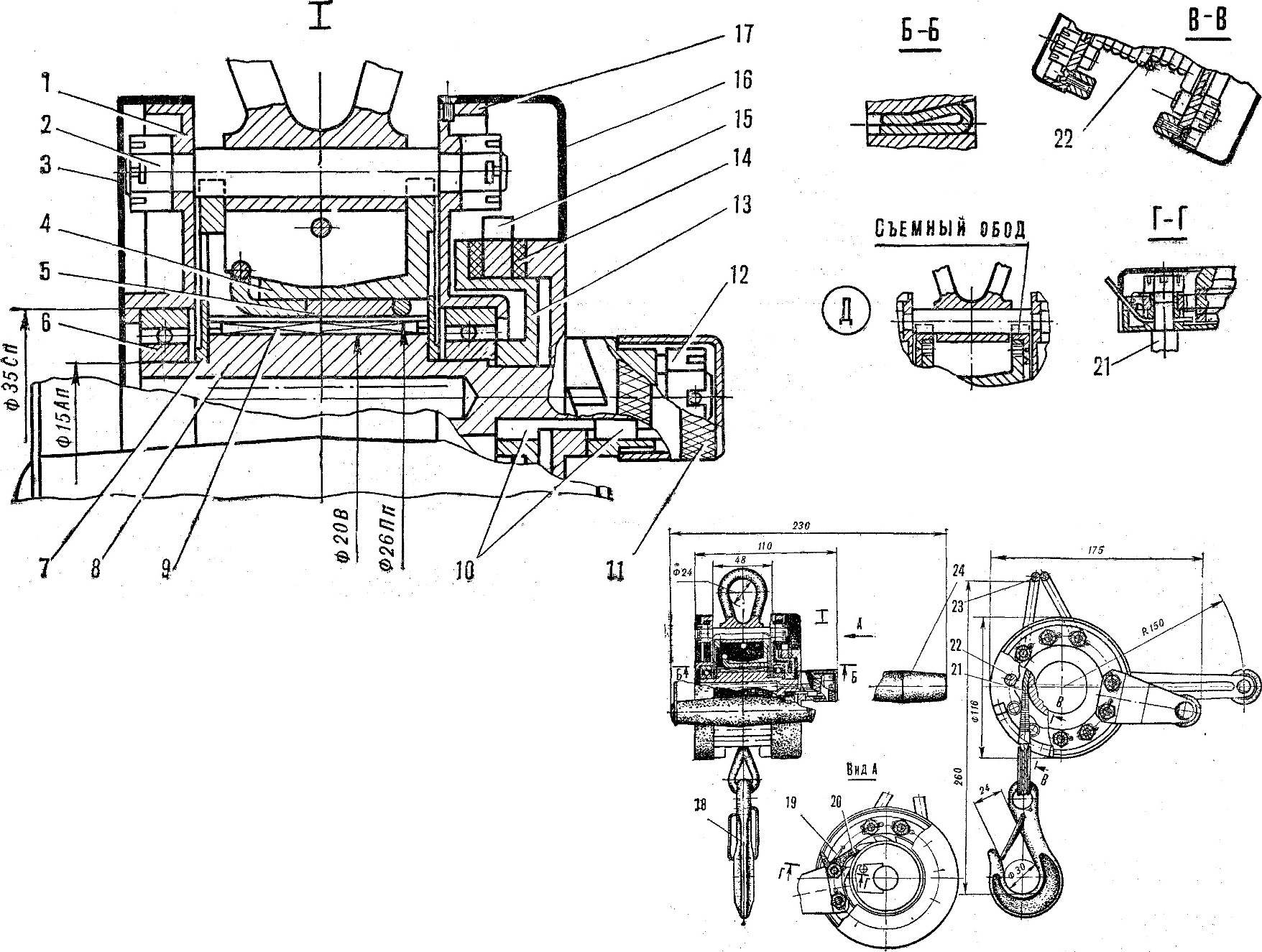

По многочисленным просьбам читателей приводим здесь более подробную схему устройства лебедки (рис. 2—4). Две щеки, скрепленные цевками, составляют собственно корпус всего механизма. Внутри его на подшипниках свободно вращается эксцентриковый вал, на эксцентричной шейке которого тоже свободно — посажен барабан с ребордами. Зубья последних входят в планетарное зацепление с расположенными по расчетной начальной окружности цевками (их на единицу. больше, чем зубьев). У двух нижнебоковых цевок сделаны вырезы для прохода каната; на двух верхних свободно надеты петли для подвески механизма.

Рис. 2. Схема малогабаритной лебедки:

1 — левая щека, 2 — гайка М8, 3, 16 — крышки, 4 — барабан, 5 — клин, 6 — подшипник (60202, ГОСТ 8338—75), 7, 14 — кольца, 8 — вал, 9 — подшипник (942/20, ГОСТ 4060—60), 10 — шпонки (5X5X8 мм), 11 — колпачок, 12 — гайка М10, 13 — диск, 15 — храповик, 17 — правая щека, 18 — крюк, 19 — пружина, 20 — собачка, 21 — трос, 22 — цевка, 23 — серьга, 24 — рукоятка; Д — вариант барабана со съемными ободьями реборд.

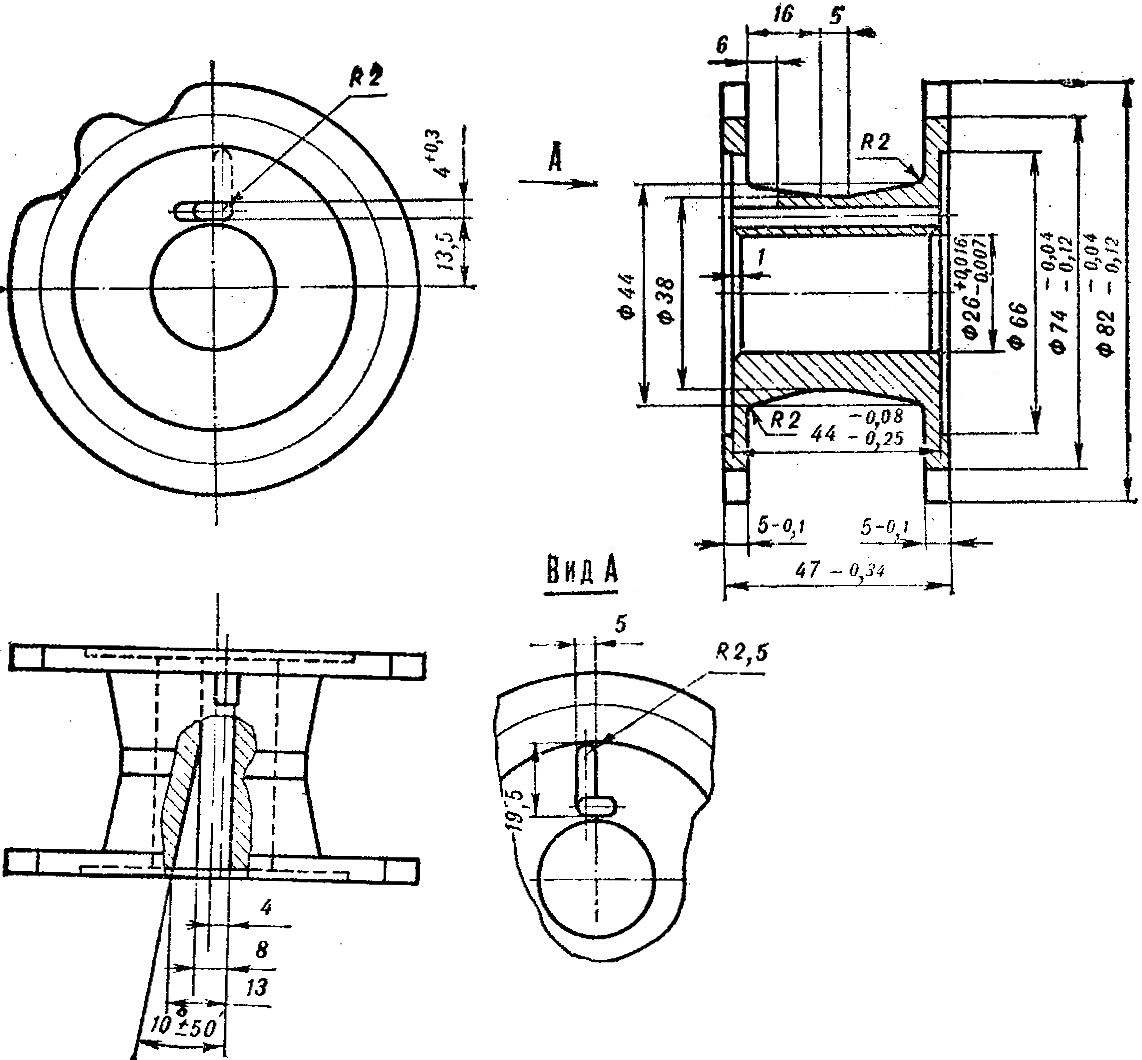

Рис. 3. Барабан лебедки.

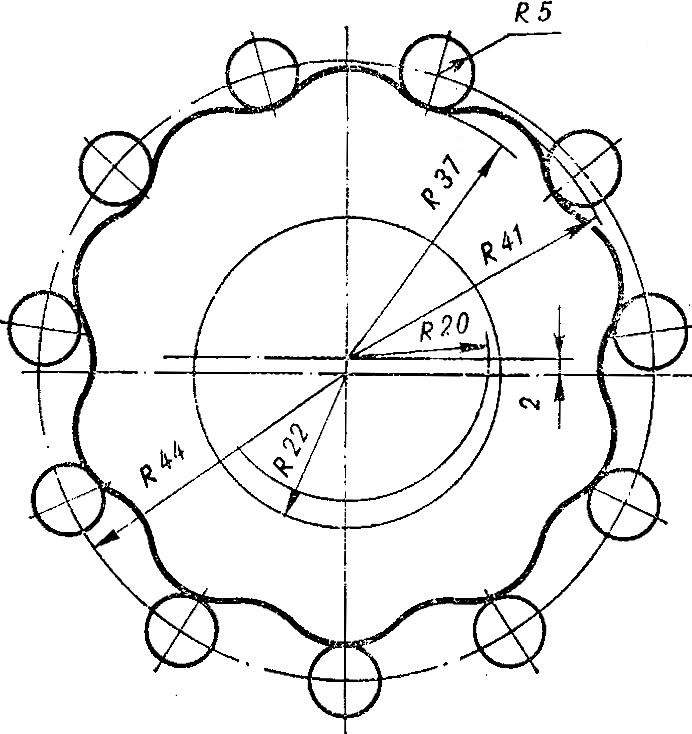

Рис. 4. Схема зацепления реборды с цевками.

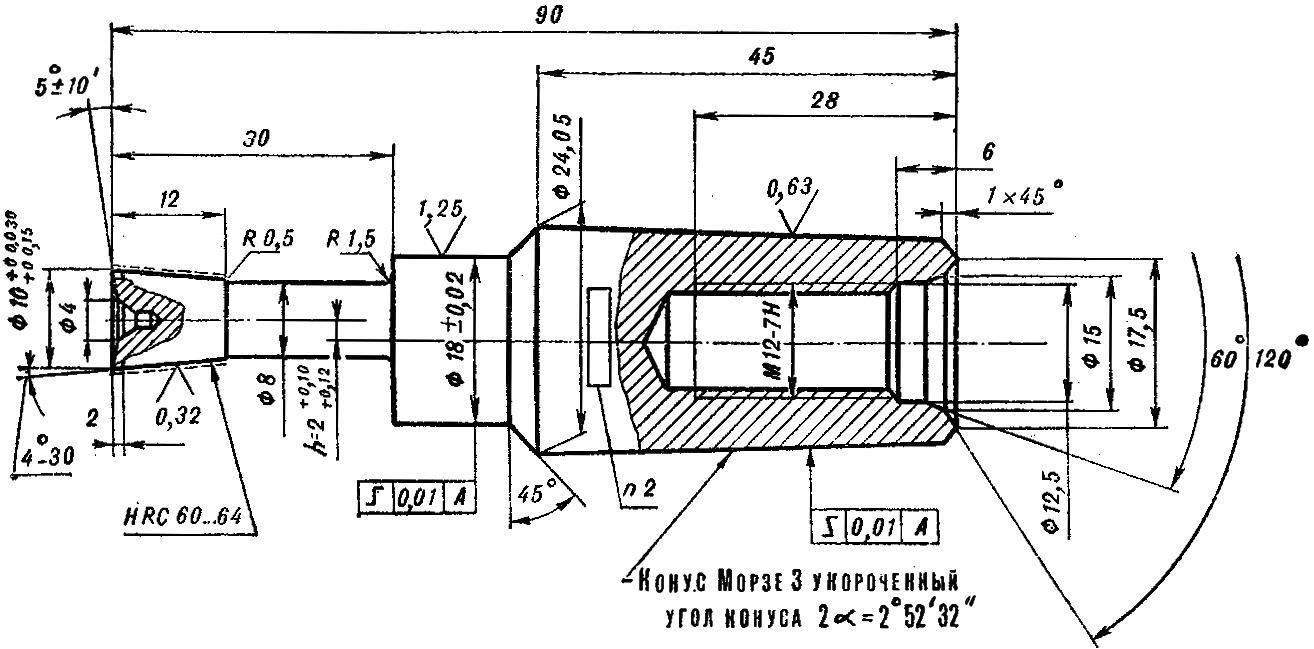

Рис. 5. Схема круглого долбяка ИГ-90 для нарезания зубьев реборды.

Вращение сообщается валу барабана с помощью рукоятки или в цепном варианте — сменной приводной звездочкой. Обе эти детали вместе с храповым механизмом и тормозными дисками выполняют также функции автоматического грузоупорного тормоза. При включенной собачке храпового механизма исключается самопроизвольное опускание груза: он может перемещаться вниз только с вращением рукоятки против часовой стрелки. Вспомогательная ручка на корпус служит для удерживания механизма при работе.

Принцип работы лебедки заключается в следующем. При вращении рукоятки по часовой стрелке барабан с ребордами совершает колебательно-вращательное движение с эксцентриситетом 2 мм. Зацепляясь с цевками, он вследствие разности в один зуб за один оборот эксцентричной шейки вала поворачивается против часовой стрелки на один шаг, то есть совершает один полный оборот за десять оборотов рукоятки.

С помощью лебедки ЛР-0,25 можно выполнять самые различные монтажно-транспортные операции: поднимать в опускать тяжелые предметы, подтягивать и перемещать грузы на длину каната. При использовании сразу нескольких лебедок, закрепленных ка потолочных и стенных подвесках, можно подавать груз по сложной кривой (рис. 1).

Несколько необходимых комментариев к приводимым здесь схемам и деталям лебедки.

Чертеж барабана выполнен из расчета на серийное производство, при котором формирование эпициклоидального профиля зуба можно проводить одновременно на обеих ребордах барабана фрезой специального профиля или на токарно-затыловочном станке по специально выполненному копиру. Применение долбяка ИГ-90 по прямому назначению при этом невозможно, так как его длина (30 мм) недостаточна для барабана (47 мм). Но при помощи долбяка можно изготовить копир в натуральную величину для токарно-затыловочного станка, а по копиру — сформировать зубья на обеих ребордах одновременно. Технология также намного упростится, если щеки (реборды) барабана сделать съемными: тогда обе щеки вместе можно закрепить на зубодолбежном станке и формировать зуб с помощью того же долбяка ИГ-90. Именно так выполнялись все эпициклоидальные реборды у первых партий лебедок.

В обоих случаях для упрощения технологии можно поступить следующим образом. Сначала нарезать зубья на ребордах непосредственно долбяком или с применением изготовленного с его помощью копира. Затем с точностью до 0,01 мм измерить получившуюся фактическую высоту нарезанных зубьев, как половину разности между окружностями выступов и впадин. И наконец, выполнить эксцентриситет вала равным половине фактической высоты зуба с допуском — 0,01 (—0,05) мм.

Расчет передачи при внецентроидном эпициклоидальном зацеплении (см. рис.) производится по формулам из книги В. Н. Кудрявцева «Планетарные передачи» (М., «Машиностроение» , 1966). Радиус окружности центров цевок — 44 мм; выбран конструктивно, из условий размещения барабана с канатом Ø 4,1 мм. Количество цевок — 11; получено с учетом оптимального усилия на рукоятке от 8 до 12 кг, габаритов рукоятки, а также условия, что для данной передачи разность зубьев барабана и цевок равна 1, а передаточное число — 10. Радиус цевки — 5 мм; получен из условий прочности и размещения всех цевок на длине окружности радиуса 44 мм. И наконец, эксцентриситет в 22 мм выбран из условий получения коэффициента коррекции (см. в книге формулу 338), равного 0,15—0,5.

Коэффициент коррекции (по формуле 341) — 0,5. Радиусы центроид, начальных окружностей (формулы 338 и 339) — 22 и 20 мм. Радиусы окружностей выступов и впадин звездочки (реборды) барабана (формулы 342 и 343) — 41 и 37 мм.

Настройка станка

для нарезки внецентроидного эпициклоидального профиля зуба долбяком ИГ-90.

Чертежные данные: количество зубьев Zш — 10 шт., диаметр цевки (долбяка) Dд = 10 мм, диаметр выступов Dв — 82 мм, диаметр впадин Dвп — 74 мм, эксцентриситет h — 2 мм.

Соотношение между угловыми скоростями W вращения шпинделя долбяка и нарезаемой детали определяется по формуле:

W шпинделя = W детали * Zш.

Из этого следует, что формулы настройки в паспортах станков справедливы и для данного случая.

Настройка гитары деления зубодолбежного станка 5В12:

Zд/Zш= 1/10 = (24*25)/(80*75),

где Zд — число зубьев долбяка.

Настройка гитары деления станка 5M14:

2,4*Zд/Zш = 2,4*1/10 = (34*60)/(85*100).

Расстояние между осью шпинделя долбяка и осью нарезаемой детали в начале обработки:

L = Dв/2 + Dд/2 + h = 82/2 + 10/2 + 2 = 48 мм.

Это же расстояние в конце обработки:

L = Dвп/2 + Dд/2 + h = 74/2 + 10/2 + 2 = 44 мм.

(Расчет выполнен П. Г. Лукьяненко с использованием книги «Зубчатые и червячные передачи» под редакцией Н. И. Колчина, Машгиз, 1959 г. и паспорта станков модели 5В12 и 5М14.)