Тем, кто содержит в домашнем хозяйстве скот и птицу, без запасов зерна не обойтись. Зерно может храниться долго (в одном из журналов вычитал, что в гробнице какого-то фараона нашли амфору с пшеницей — семена были такие, что хоть высевай). Но чтобы зерно использовать на корм скоту с большей пользой, его надо предварительно смолоть или хотя бы раздробить. А вот помол, даже крупный, к сожалению, в обычных условиях долго храниться не может: со временем он и качество теряет, и горкнет, и в нем заводятся какие-то жучки-червячки. Поэтому молоть приходится в небольших объемах, а потому довольно часто.

Тем, кто содержит в домашнем хозяйстве скот и птицу, без запасов зерна не обойтись. Зерно может храниться долго (в одном из журналов вычитал, что в гробнице какого-то фараона нашли амфору с пшеницей — семена были такие, что хоть высевай). Но чтобы зерно использовать на корм скоту с большей пользой, его надо предварительно смолоть или хотя бы раздробить. А вот помол, даже крупный, к сожалению, в обычных условиях долго храниться не может: со временем он и качество теряет, и горкнет, и в нем заводятся какие-то жучки-червячки. Поэтому молоть приходится в небольших объемах, а потому довольно часто.

Здесь-то и возникают проблемы: промышленные мельницы с такими объемами просто не связываются. Раньше выручали колхозы или фермеры, но первые развалились, а вторые, помаявшись, переключились в большинстве своем на торговлю.

А потому хозяева вынуждены обзаводиться какими-никакими, но собственными мельницами, крупорушками или зернодробилками — кто промышленного изготовления, а кто и сам сделает. По второму пути пошел и я.

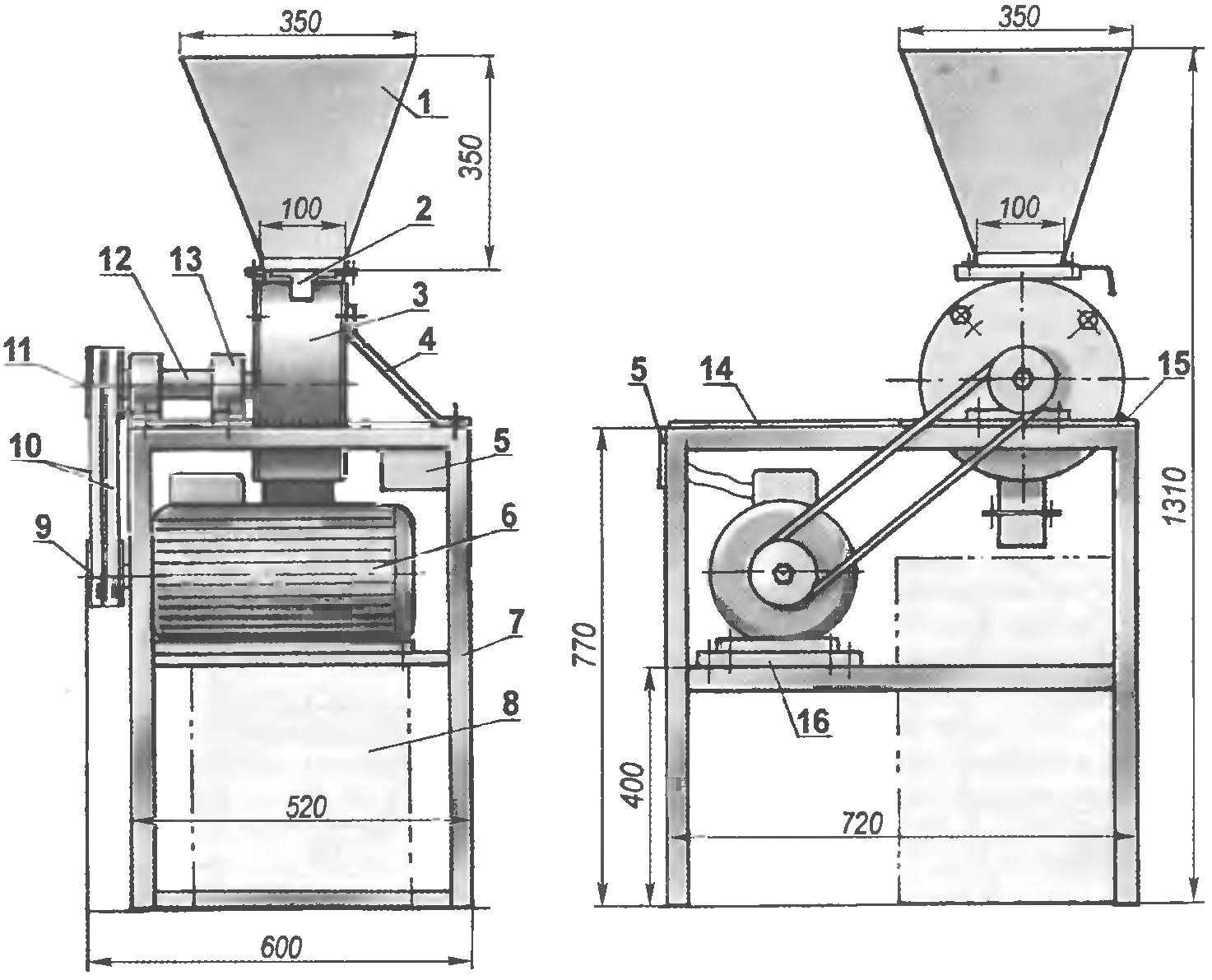

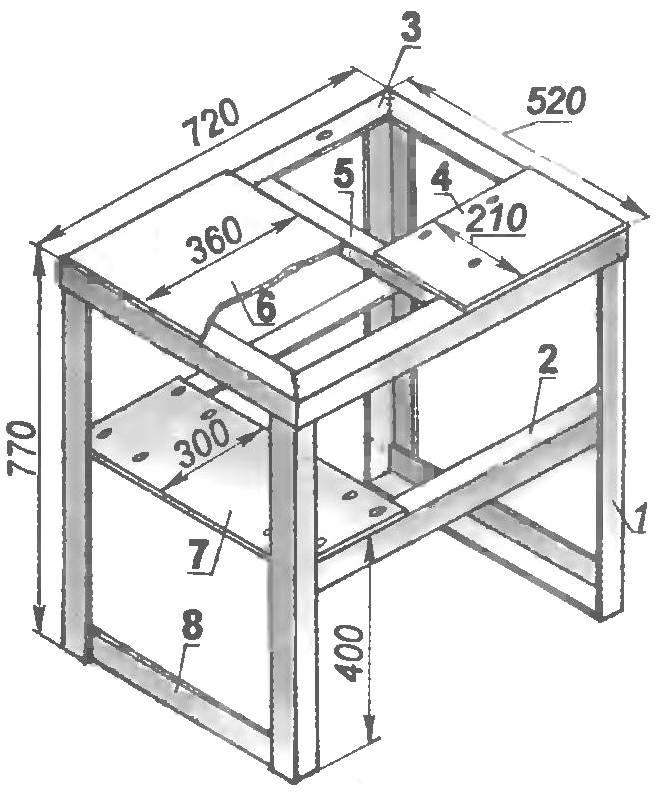

Конструкция зернодробилки, в общем-то, несложная, можно сказать, даже упрощенная. Все узлы и агрегаты смонтированы на простой прямоугольной раме, сварной остов которой большей частью выполнен из стального уголка 50×50 мм. Опорные площадки рамы: под электродвигатель и корпуса подшипников приводного вала изготовлены из стального 6-мм листа, а грузовая площадка-стол — из асбоцементного листа толщиной 10 мм.

Компоновка зернодробилки:

1 — приемный бункер; 2 — задвижная заслонка; 3 — рабочий узел; 4 — подкос; 5 — пульт управления; 6 — элекродвигатель (3-фазный, N = 3 кВТ, n = 3000 об/мин); 7 — рама; 8 — емкость для дробленки; 9 — ведущий шкив; 10 — приводные клиновые ремни (профиль Б, 2 шт.); 11 — ведомый шкив; 12 — приводной ваг.; 13 — опорный подшипник 307 в корпусе (2 шт.); 14 — грузовая площадка (асбоцементный лист s 10); 15 — опорная площадка вала (стальной лист s6); 16 — опорная площадка электродвигателя (стальной лист s6)

Рама (отверстия в опорных плитах сверлятся по месту):

1 — стойка (уголок 50×50,4 шт.); 2 — царга остова (уголок 63×63,2 шт.); 3 — верхняя обвязка остова (уголок 50×50); 4 — опорная площадка приводного вала; 5 — верхняя поперечина (уголок 50×50); 6 — грузовая площадка; 7 — опорная площадка электродвигателя, 8 — нижняя поперечина (уголок 50×50, 2 шт.)

Электродвигатель зернодробилки мощностью 3 кВт и скоростью вращения 3000 оборотов в минуту работает от трехфазной сети переменного тока напряжением 380 В.

Передача вращающего момента от двигателя на приводной вал производится двумя клиновыми ремнями профиля Б. Шкивы двухручьевые, причем на валу электродвигателя диаметром поменьше, оттого и скорость вращения вала чуть больше, чем у мотора, — около 3500 оборотов в минуту.

Натяжение ремней производится перемещением электродвигателя вместе с площадкой на промежуточных поперечинах (царгах) остова рамы. Двигатель на площадке, а площадка на поперечинах закрепляются четырьмя болтами М10 каждая

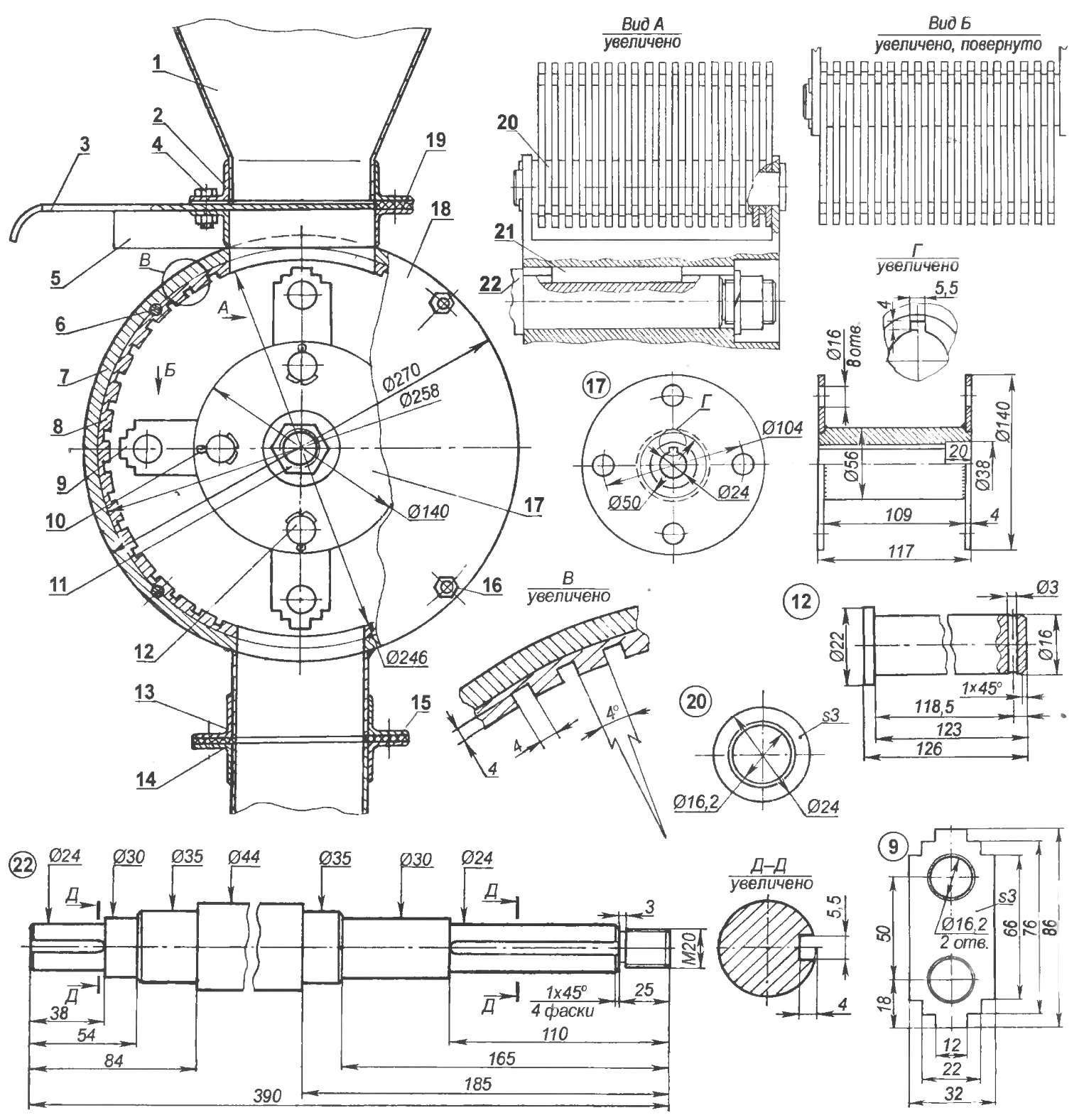

Приводной вал цельный, ступенчатый, выточил сам из стали 45. На раме он смонтирован на двух опорах в шариковых подшипниках № 307, установленных каждый в своем корпусе.

Вал консольный, то есть опоры находятся в срединной его части. На одном конце вала смонтирован ведомый шкив, а на другом — молотковый ротор. И шкив, и ротор посажены на вал по тугой посадке со шпоночными соединениями.

Загрузочный бункер изготовлен из стального листа толщиной 1 мм. Он имеет форму перевернутой усеченной правильной пирамиды с основаниями 350×350 мм и 100×100 мм и высотой 350 мм. Его горловина (узкое основание) окантовано приваренным стальным уголком 25×25 мм.

Такую же окантовку имеет и загрузочное (верхнее) отверстие корпуса зернодробилки. При сборке окантовки стыкуются через резиновую прокладку, а бункер и корпус притягиваются друг к другу четырьмя болтами М6 через соответствующие предварительно просверленные по углам окантовок отверстия.

Обечайка — наружная часть корпуса зернодробилки — отрезок (130 мм) толстостенной (6 мм) трубы из нержавеющей стали наружным диаметром 270 мм. Внутрь ее вставлен статор — отрезок другой трубы (такой же длины и толщины), внешний диаметр которой соответствует внутреннему диаметру первой. В стыке труб выполнены с обеих сторон по четыре резьбовых глухих отверстия (гнезда) М8, в которые ввернуты шпильки. Посредством шпилек к корпусу притягиваются боковые фланцы, а сами шпильки служат еще и своеобразными шпонками, которые не позволяют статору трубы проворачиваться относительно обечайки. Один фланец глухой, а другой — с отверстием под вал с манжетой. Фланцы корпуса устанавливаются на герметике.

Рабочий узел зернодробилки:

1 — приемный бункер (лист s1); 2 — окантовка горловины приемного бункера (уголок 25×25); 3 — задвижная заслонка (лист s1); 4 — стяжной болт М6 (8 шт.); 5 — окантовка загрузочного отверстия корпуса (уголок 25×25): 6 — шпилька М8 (8 шт.); 7 — наружная обечайка корпуса (труба Ø270×6); 8 — ребристый статор (труба Ø258×6); 9 — молоточек (лист s3, закален до HRC 45-47,72 шт.); 10 — шплинт Ø3 (4 шт.); 11 — гайка М20 с пружинной шайбой; 12 — ось молоточков (круг 22,4 шт); 13 — обвязка короткого патрубка (уголок 25×25); 14 — обвязка длинного патрубка (уголок 25×25); 15—прокладка (резина, лист s3); 16 — гайка М8 крепления фланца (8 шт.); 17 — молотковый ротор; 18 — фланец (лист s5, 2 шт.); 19 — прокладка (резина, лист s3); 20 —дистанционная шайба (лист s3, 72 шт ) 21 — шпонка; 22 — приводной вал

На внутренней поверхности статора нарезаны поперечные канавки сечением 4×4 мм (чтобы в них задерживались зерна).

Внизу корпуса сделано еще одно прямоугольное отверстие (такое же, как и вверху) — разгрузочное с составным выпускным патрубком — с коротким и длинным. Стык между патрубками сделан такой же, как и в горловине. При разгрузке дробленки в бочку нижний патрубок снимаю, а когда ссыпаю в мешок — подсоединяю. Стык к тому же служит своеобразной ребордой, над которой мешок завязываю, чтобы тот не слетал с патрубка.

Корпус прихватками приварил к поперечинам остова рамы.

Наиболее важный и сложный узел в зернодробилке-измельчителе — молотковый ротор. Его изобретать заново я не стал и сделал по образцу и подобию тех, что стоят в аналогичных, выпускаемых серийно машинах, уменьшив только длину молоточков (чтобы они уместились в корпусе), но увеличив их количество на .оси.

Кроме того, молоточки и статор корпуса отдавал на термообработку, где их закалили до 45 — 47 единиц HRC.

При сборке блоков молоточков и дистанционных шайб устанавливал их в роторе так, чтобы промежутки между молоточками чередовались на соседних осях.

После посадки ротора на вал затянул его еще гайкой с пружинной шайбой, а резьбу на конце в нескольких местах забил керном.

Регулировку подачи зерна из бункера на ротор осуществляю с помощью выдвижной заслонки, установленной между окантовками горловины бункера и загрузочного отверстия корпуса. Но очень часто, предварительно включив зернодробилку, высыпаю зерно прямо из ведра или даже мешка — мощности и оборотов ротора хватает, чтобы переработать эту массу зерна «с ходу».

В заключение отмечу, что во многом благодаря простоте конструкции зернодробилки в ней я измельчаю любые сухие вещества для приготовления кормовых смесей — от сена до жмыха.

В. КУРАКИН, г. Саранск