МАЛ ЗОЛОТНИК, ДА ДОРОГ!

МАЛ ЗОЛОТНИК, ДА ДОРОГ!

Среди многоцелевых двигателей внутреннего сгорания, созданных читателями нашего журнала, до сих пор не встречалось конструкций с золотниковым газораспределением. Между тем схема эта зарекомендовала себя достаточно хорошо и часто применялась в силовых установках самого разнообразного назначения. По этой схеме, например, еще в довоенные годы в СССР выпускались серийно подвесные моторы ЛМ-7 «Рыбинец» и ЛМ-6, пользовавшиеся большой популярностью. Известны удачные опыты применения золотникового газораспределения в двигателях спортивных мотоциклов и модельных микродвигателях самого разнообразного назначения.

Возникает вполне естественный вопрос: а какие же выгоды дает золотниковое газораспределение по сравнению с кривошипно-камерным? Во-первых, золотник позволяет улучшить наполнение цилиндра рабочей смесью; во-вторых, применение золотника позволяет упростить конструкцию и технологию изготовления цилиндра (всасывающий канал становится ненужным, поскольку горючая смесь поступает непосредственно в картер после того, как в нем создано необходимое разрежение); в-третьих, применение золотника повышает экономичность двигателя, препятствуя выбросу топлива в атмосферу из всасывающего патрубка карбюратора.

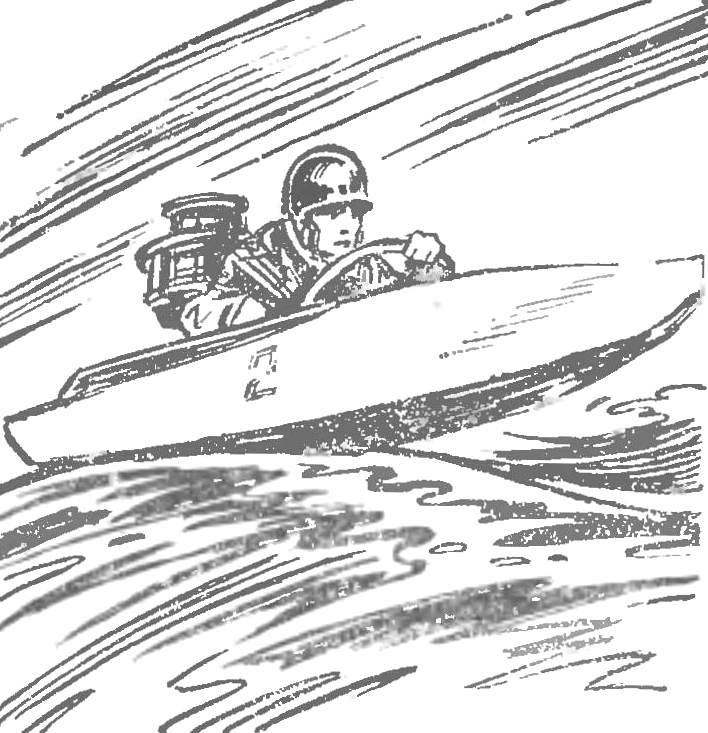

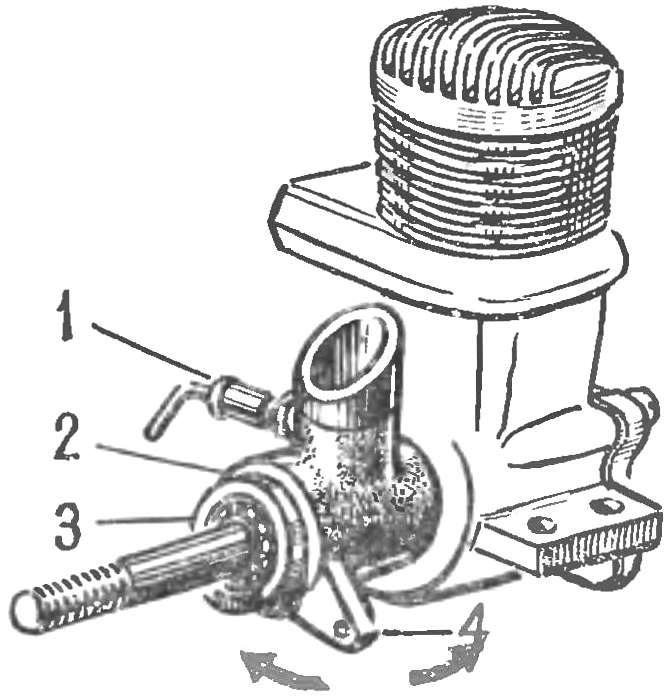

Рисунок 1 дает общее представление о золотниковых системах, применяемых в двухтактных карбюраторных двигателях небольших объемов (порядка 1,5— 500 см3). Каждая из этих систем имеет свои преимущества и недостатки. Всасывание через пустотелую шейку коленчатото вала (рис. 1 А) требует значительного увеличения ее наружного диаметра, чтобы обеспечить необходимую площадь проходного сечения всасывающего канала, не ослабляя прочности вала. Соответственно увеличивается диаметр опоры пустотелой шейки, возрастают потери на трение. Однако данная система имеет и неоспоримые достоинства: возможность применения карбюратора с падающим потоком смеси, размещенным непосредственно над всасывающим отверстием золотника, что позволяет установить настроенный по длине всасывающий трубопровод между карбюратором и золотником (рис. 2), а также возможность изменять фазы газораспределения на работающем двигателе путем установки поворотной обоймы над всасывающим отверстием золотника (рис. 3).

Рис. 1. Типовые схемы золотникового газораспределения. (Условно показаны на одноцилиндровом двигателе.) А — всасывание через пустотелую шейку коленчатого вала:

1 — пустотелая передняя шейка, 2 — всасывающее окно, 3 — поршень, 4 — цилиндр, 5 — кривошип, 6 — отверстие в щеке кривошипа; Б — всасывание через заднюю крышку картера с дисковым золотником: 1 — коленчатый вал, 2 — щека кривошипа, 3 — поршень, 4 — цилиндр, 5 — палец кривошипа, вращающий золотник, 6 — игла жиклера, 7 — всасывающее окно в крышке картера, 8 — дисковый золотник.

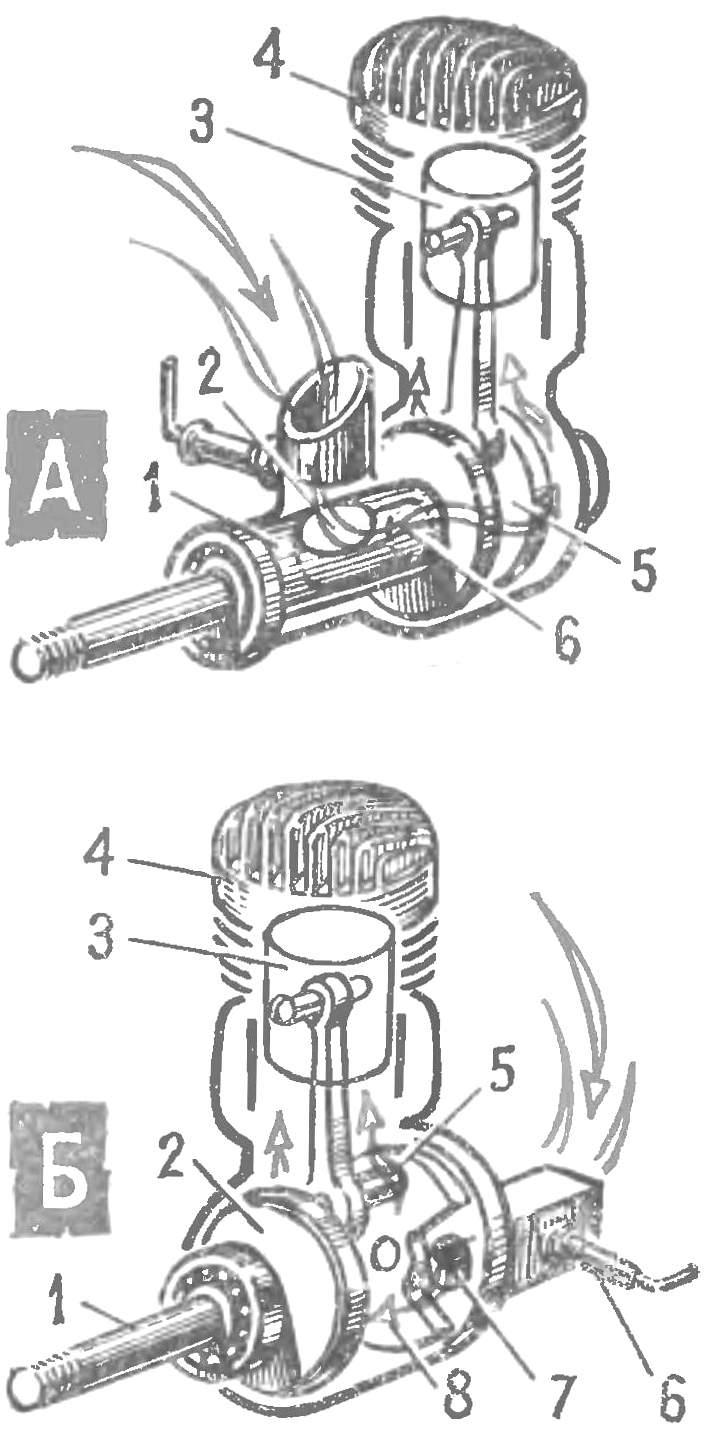

Рис. 2. Настроенный по длине всасывающий тракт:

1 — карбюратор, 2 — удлиненный всасывающий патрубок, 3 — всасывающее окно пустотелой шейки коленчатого вала.

Рис. 3. Поворотная обойма для изменения фаз газораспределения на работающем двигателе:

1 — игла жиклера, 2 — поворачивающаяся обойма с встроенным жиклером, 3 — шариковый подшипник, 4 — поворотный рычаг.

Другая система всасывания — через отверстие в задней крышке картера, перекрываемое дисковым золотником (рис. 1 Б), — конструктивно проще и позволяет полностью освободиться от подшипников скольжения, установив вал на шариковые подшипники. Дисковые золотники изготовляются из материалов, неоднородных с материалом картера, — для уменьшения потерь на трение (сталь, пластмасса).

Двигатель, с которым мы вас сегодня познакомим, разработан инженером А. Геращенко. Как видно из рисунка 4, два цилиндра расположены оппозитно под углом 180° друг к другу на общем для обоих кривошипов картере. Такая схема получила название «боксер» и применяется в настоящее время достаточно широко, особенно для четырехтактных двигателей. Двухтактные двигатели типа «боксер» встречаются реже, но закономерно это или нет — сказать трудно. Опыт Л. Комарова, А. Никитина, Г. Белошапкина и В. Буянова и других самодеятельных конструкторов, создавших и успешно эксплуатирующих двухтактные двигатели такой схемы, говорит о том, что отказываться от нее, особенно в практике любительского моторостроения, не следует.

Публикуя описание двигателя конструкции инженера А. Геращенко, мы надеемся, что он заинтересует многих и пройдет практическую проверку, будучи построен конструкторами-любителями.

МНОГОЦЕЛЕВОЙ «БОКСЕР»

Двигатель АГ-2 — двухцилиндровый, двухтактный, оппозитный, с одновременными рабочими циклами в противолежащих цилиндрах. Головки и цилиндры — с рубашками воздушного охлаждения. Поршни и шатуны можно использовать от мотоциклетного двигателя М-106 или от ИЖ-Ю-3. В первом случае суммарный рабочий объем составит 250 см3, а мощность — около 20 л. с.; во втором — соответственно 350 см3 и 25—30 л. с., в зависимости от степени форсировки и применяемого топлива. Возможен вариант установки цилиндров от новых мотоциклов ИЖ («Планета», «Спорт») с изготовлением соответствующего картера и коленчатого вала. В этом случае при суммарном рабочем объеме 700 см3 может быть достигнута мощность 60 л. с.

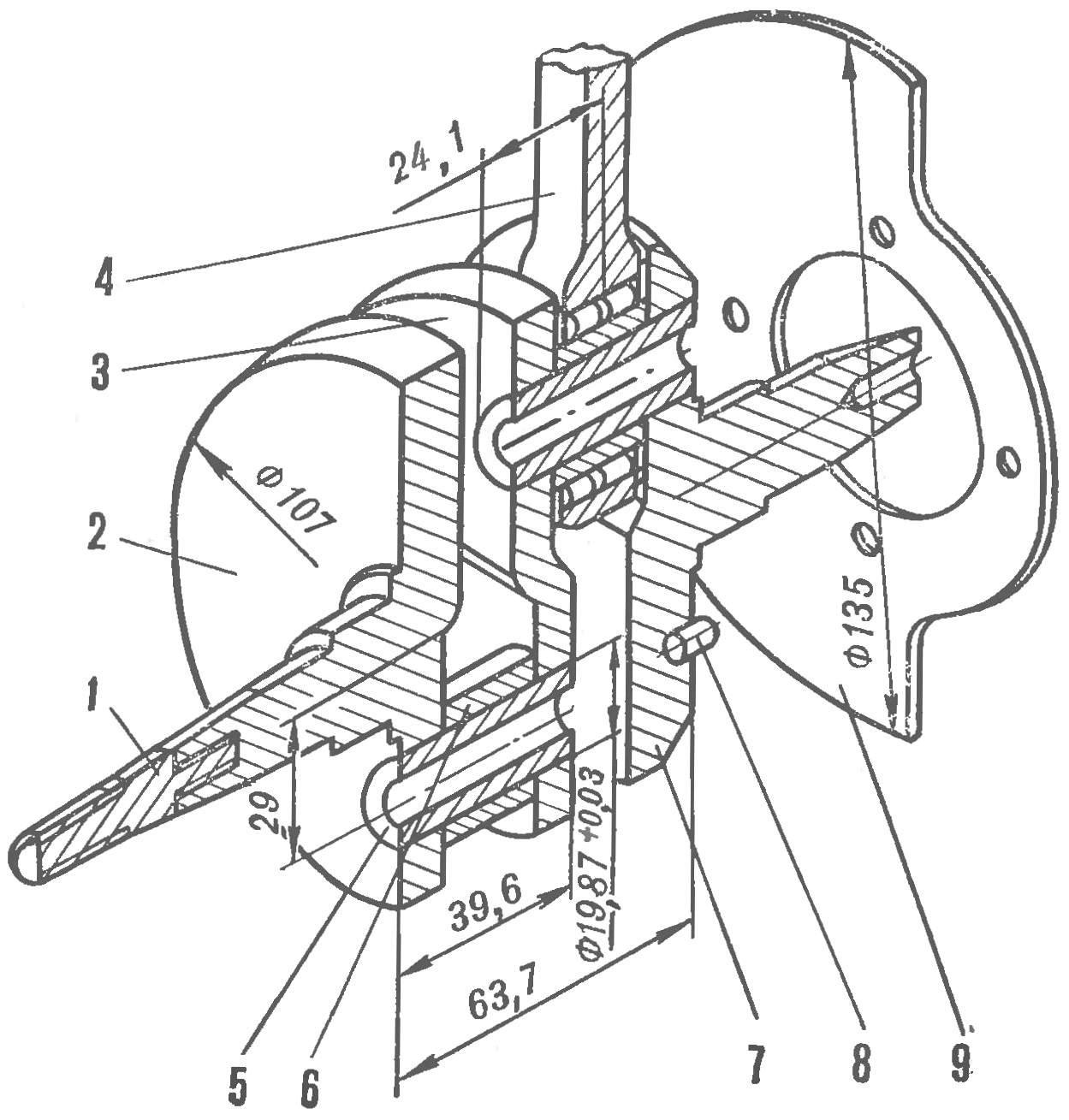

Коленчатый вал двигателя АГ-2 для получения минимального веса собран из деталей мотоцикла «Юпитер-3», прошедших небольшую дополнительную обработку: с правой полуоси коленвала демонтирована средняя щека; на левой срезана промежуточная коренная шейка и просверлено отверстие под палец шатуна, с соответствующей механической обработкой плоскости промежуточной щеки. После этого палец щеки (со стороны генератора) запрессовывается с шатуном в обработанное отверстие средней щеки коленвала. На щеке со стороны звездочки снимается кольцевая фаска 9X45°; с этой же стороны запрессовываются 4 пальца 0 6X10 мм для установки дискового золотника. В коренную шейку со стороны генератора на резьбе М7 ввертывается дополнительный переходной конус (конусность 1 : 5) под маковичное магдино от мотороллера «Вятка».

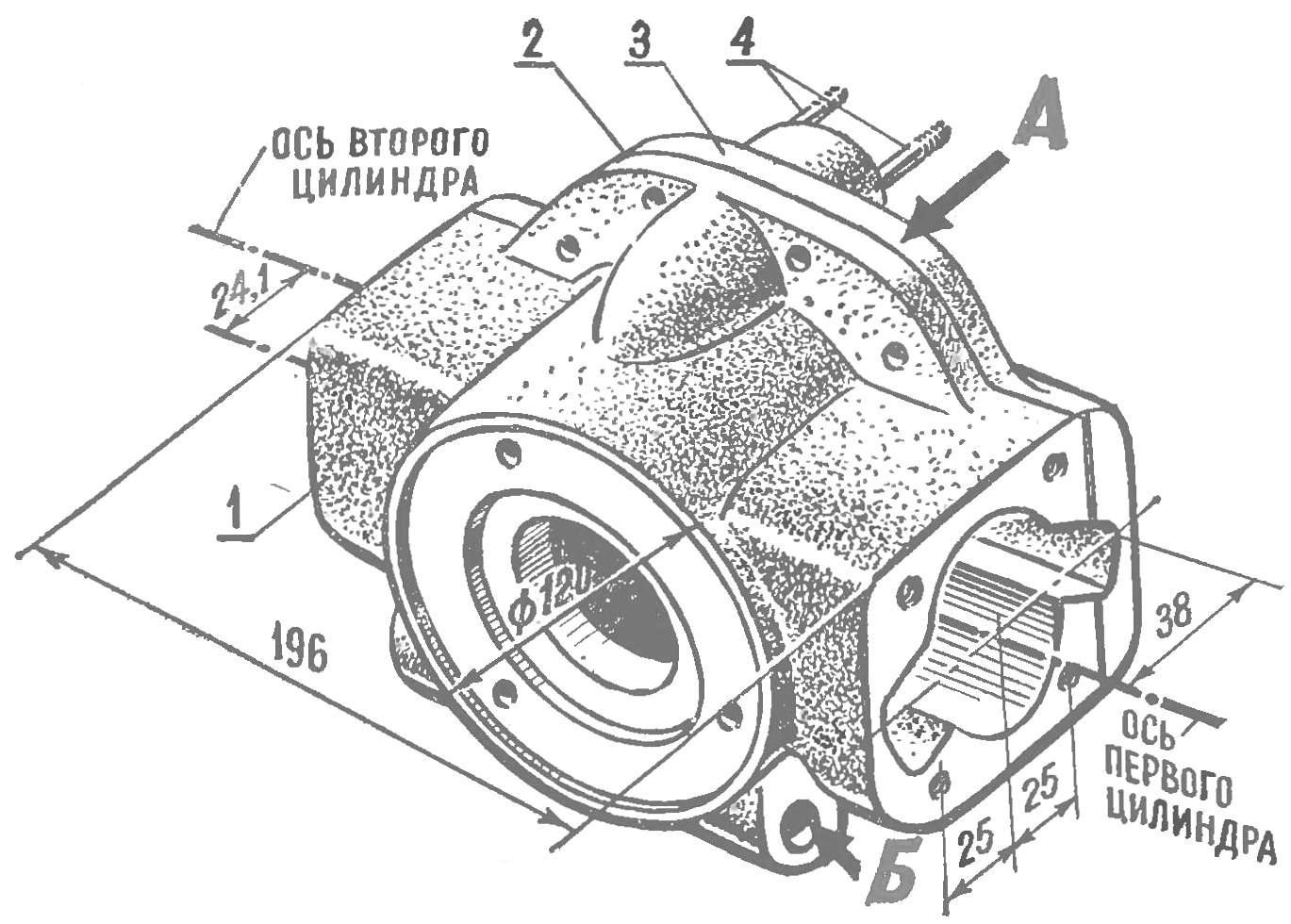

Балансировка коленвале может выполняться путем сверлений в щеках, которые рекомендуется по окончании этой операции заглушить пробковыми или пенопластовыми вкладышами на эпоксидном клее. Картер двигателя (рис. 6) выполнен без внутренней перегородки, благодаря чему имеет минимальную длину и значительно меньший вес по сравнению с картерами двухцилиндровых двигателей, у которых обязательны отдельные секции для каждого кривошипа.

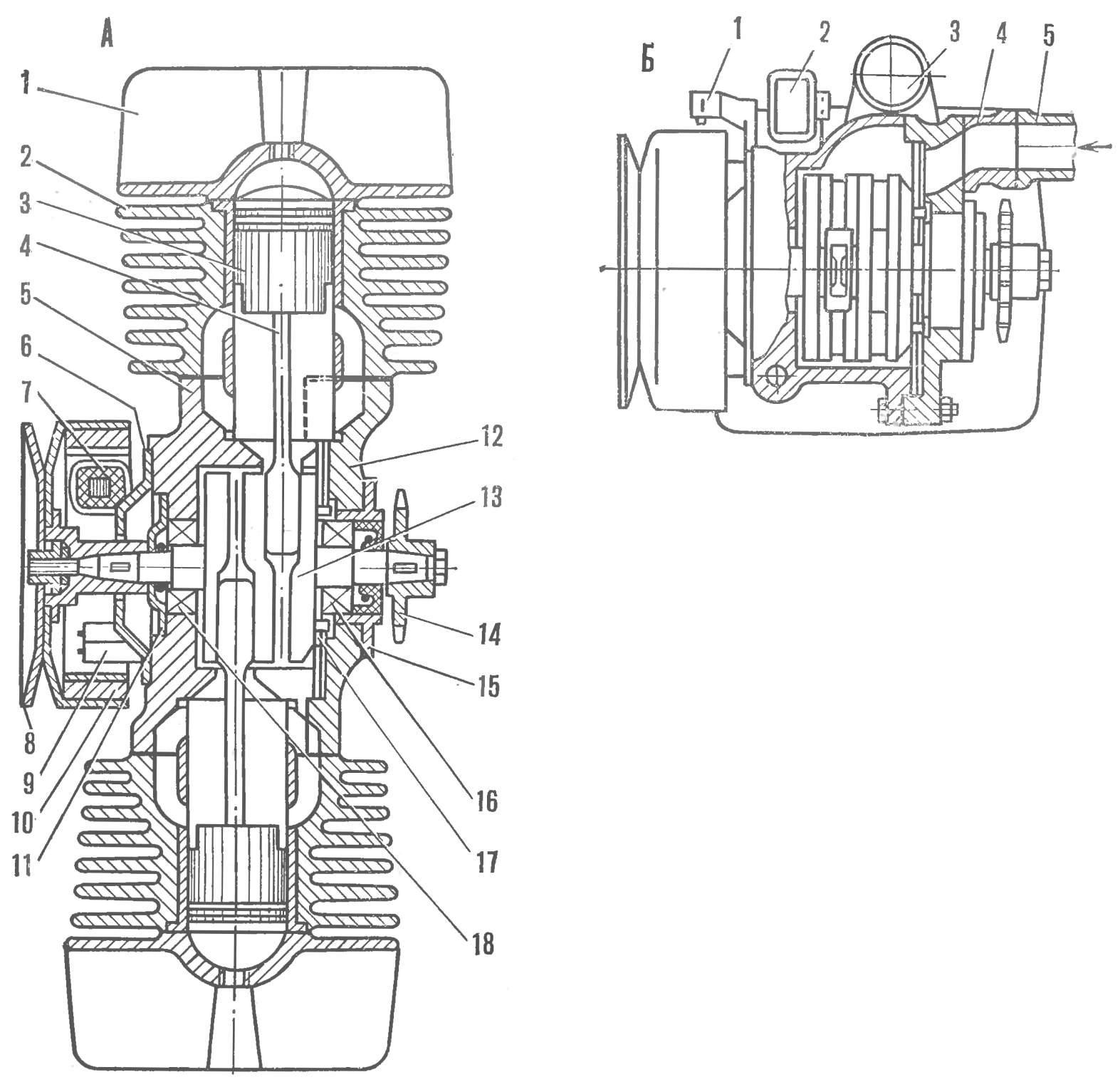

Рис. 4. Компоновочная схема двигателя АГ-2:

А — горизонтальный разрез: 1 — головка цилиндра, 2 — цилиндр, 3 — поршень, 4 — шатун, 5 — корпус картера, 6 — основание магдино, 7 — обмотка питания зажигания, 8 — диск для ручного запуска шнуром, 9 — блок диодов электронного зажигания, 10 — маховик магдино, 11 — крышка сальника, 12 — крышка картера, 13 — коленчатый вал, 14 — ведущая звездочка цепной передачи, 15 — стакан, 16 — роликоподшипник № 42205, 17 — дисковый золотник, 18 — шарикоподшипник № 205; Б — вертикальный разрез: 1 — индукционный датчик, 2 — тиристорный блок, 3 — двух-искровая катушка зажигания, 4 — промежуточный переходный патрубок, 5 — патрубок карбюратора.

Рис. 5. Коленчатый вал в сборе с золотником:

1 — переходный конус под маховичное магдино; 2 — щека коленчатого вала (от ИЖ-Ю, правая); 3 — средняя щека коленчатого вала; 4 — шатун с роликоподшипником от ИЖ-Ю; 5 — палец шатуна от ИЖ-Ю; 6 — втулка от ИЖ-Ю; 7 — щека коленчатого вала (от ИЖ-Ю. левая); 8—палец золотника Ø 6Х10 мм (4 шт.); 9 — дисковый золотник.

Картер двигателя АГ-2 технологически очень прост — он состоит из корпуса и крышки, имеет не осевой, а радиальный разъем, что значительно облегчает его механическую обработку и последующую сборку двигателя. Корпус и крышка картера отливаются по деревянным моделям в земляную или оболочковую форму из сплавов АЛ-9, АЛ-5 и т. п. с последующей термообработкой.

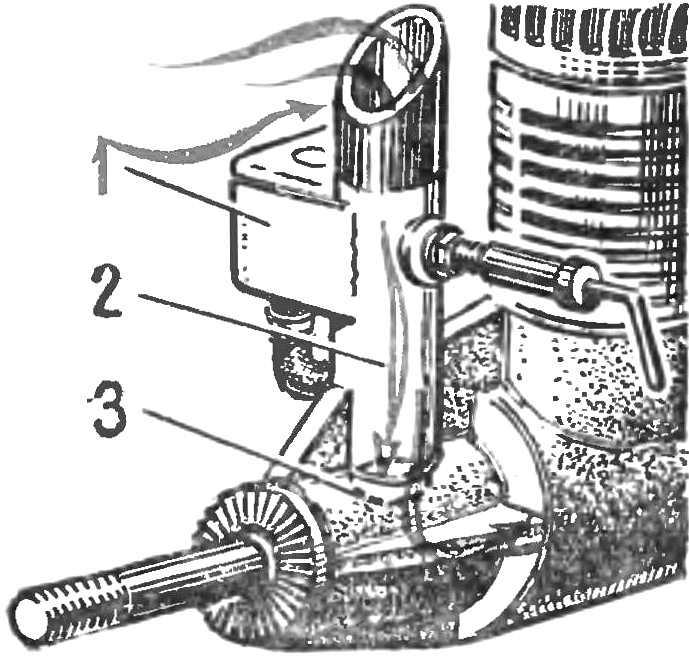

Как уже говорилось выше, впуском смеси в кривошипную камеру управляет дисковый золотник из пружинной стали толщиной не более 0,5 мм. Возможно изготовление его из пластмассы. С одной стороны диск срезан для того, чтобы открывать впускное окно. Золотник свободно посажен на четыре пальца Ø 6 мм, запрессованные в щеку коленчатого вала, и имеет возможность перемещаться по ним в осевом направлении под влиянием колебаний давления в кривошипной камере. Но это перемещение ограничено зазором 0,5 мм между торцом щеки коленвала и внутренней поверхностью крышки картера, с наружной стороны которой крепится через переходной патрубок карбюратор от мотоцикла «ИЖ-Планета».

При установке золотника впускные окна в цилиндрах глушатся пробковыми или пенопластовыми вкладками на эпоксидном клее. Применение дискового золотника на двигателе АГ-2 позволило: удлинить продолжительность впуска горючей смеси; получить несимметричные фазы газораспределения; ввести дополнительный (третий) продувочный канал для охлаждения поршня. Все это вместе взятое улучшает наполнение кривошипной камеры свежей смесью и, следовательно, повышает мощность двигателя. Кроме того, дисковый золотник обеспечит подбор оптимальных фаз впуска как по началу, так и по продолжительности (путем изменения конфигурации или замены диска), уменьшает газодинамическое сопротивление впускного тракта за счет сокращения его длины и поворотов.

Особенность двигателя АГ-2 — применение электронной системы зажигания, с использованием деталей электрооборудования «Вятка-Электрон». Для монтажа этой системы необходимо приобрести основание маховичного магдино, маховик, тиристорный блок от «Вятки-Электрона» и двухискровую катушку зажигания типа Б-11 или Б-201.

Как известно, обычная система зажигания может надежно работать лишь в пределах до 7 тыс. об/мин коленчатого вала, допуская ток на контактах прерывателя не более 5 А и соответственно напряжение на свечах до 12 тыс. В. Электронная же система зажигания обеспечивает нормальное искрообразование в более широком диапазоне, до 10—12 тыс. об/мин коленвала, ток в первичной цепи обмотки зажигания до 25 А с напряжением на свечах до 16 тыс. В.

Примененная тиристорная бесконтактная система не имеет обычного кулачка и механизма прерывателя с конденсатором, то есть трущихся частей и контактов, подверженных износу. Поэтому величина опережения зажигания практически не изменяется.

Электронная система зажигания менее чувствительна к влаге и загрязнению свечи, так как энергия для образования искры накапливается в конденсаторе, а не в катушке, благодаря чему уменьшается время пробоя искрового промежутка в свече зажигания. Описанные преимущества электронной системы делают ее незаменимой для двигателей любительской конструкции, к удельной мощности и удельному весу которых, как правило, предъявляются очень высокие требования.

Рассмотрим работу предлагаемой системы: в маховике магдино (рис. 7Б) сделано окно, куда выведен конец одного полюсного башмака, а узел прерывателя заменен индукционным датчиком 2. При вращении маховика с магнитом в обмотке (рис. 8) возбуждается ток, который по цепи: диод Д1 — конденсатор С — первичная обмотка катушки зажигания — корпус — заряжают конденсатор С до напряжения 200—250 В за один оборот коленчатого вала. Тиристор и диод Д3, подсоединенные к этой цепи, весь этот период «закрыты». Когда выступ полюсного башмака проходит под полюсами маг-нитопровода датчика, в его обмотке возбуждается импульс напряжения 6— 7 В. Отрицательная полуволна импульса шунтируется диодом Д2, в положительная создает ток в цепи управления тиристора. Последний «открывается» и образует цепь для разряда конденсатора через первичную обмотку катушки зажигания. Этот разряд возбуждает во вторичной обмотке 5 двухискровой катушки зажигания ток высокого напряжения, до 15 тыс. В, подающийся к свечам зажигания. Диод Д3 поддерживает колебательный процесс в системе и защищает тиристор от обратного напряжения.

Рис. 6. Картер в сборе с крышкой:

1 — корпус; 2 — прокладка; 3 — крышка картера; 4 — шпильки крепления переходного патрубка с карбюратором; А — линия радиального разъема корпуса с крышкой; Б — прилив для болта М10 крепления двигателя к мотораме.

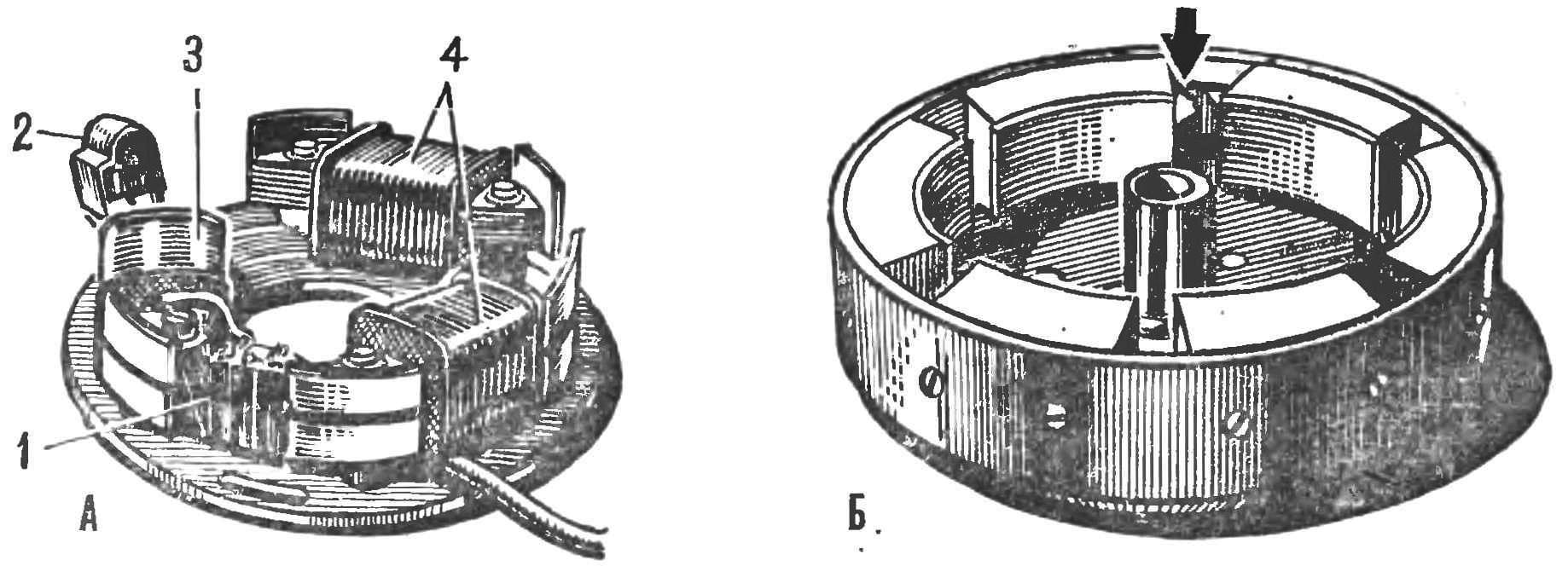

Рис. 7. Детали системы электронного зажигания:

А — основание маховичного магдино: 1 — блоки диодов, 2 — индукционный датчик, 3 — катушка с обмотками питания конденсатора и подзаряда аккумулятора, 4 — катушка освещения; Б — маховик магдино (стрелкой показан выступ полюсного башмака и окно в маховике).

Рис. 8. Принципиальная схема электронного зажигания:

1 — обмотка подзаряда аккумуляторной батареи; 2 — обмотка питания; 3 — обмотка индукционного датчика; 4 — тиристорный блок; 5 — двухискро-вая катушка зажигания; 6 — катушки освещения; 7 — провод к осветительным приборам; 8 — провод для подзарядки аккумулятора; 9 — выключатель зажигания; 10 — свеча зажигания; Д1, Д3 — блок КД 205Ж; Д2, Д4 — блок КД 205Д; тиристор — КУ201К; С — конденсатор 4 мкФ, 400 В.

Тиристорный блок и катушка зажигания крепятся хомутами к верхней части картера двигателя. Угол опережения зажигания регулируют за счет поворачивания основания магдино так, чтобы выступ магнитного полюса маховика перекрывал на 1/з—3/4 толщину первого по ходу вращения конца магнитопровода датчика. На основании магдино имеются выводы для подключения осветительных приборов 7 и подзарядки аккумуляторов (напряжение 6 В) через диод Д4.

Возможна установка обычной, маковичной системы зажигания, с одним прерывателем и двухискровой катушкой (или с двумя одноискровыми катушками). Детали для такой системы подойдут от мотороллера «Вятка» или от лодочного мотора «Ветерок».

Для ручного запуска двигателя (шнуром) на маховике тремя винтами крепится диск с пазами. В случае применения двигателя АГ-2 для привода воздушного винта (например, на аэросанях, микросамолетах, экранопланах, АВП и т. п.) необходим понижающий редуктор. Простейшим редуктором является цепная передача, позволяющая быстро и с минимальными затратами подобрать наивыгоднейшие обороты путем замены ведомых звездочек. Возможна установка воздушного винта непосредственно на передний носок коленвала, но при этом впускное окно в крышке картера необходимо направить вверх и установить соответственно карбюратор с угловым патрубком.