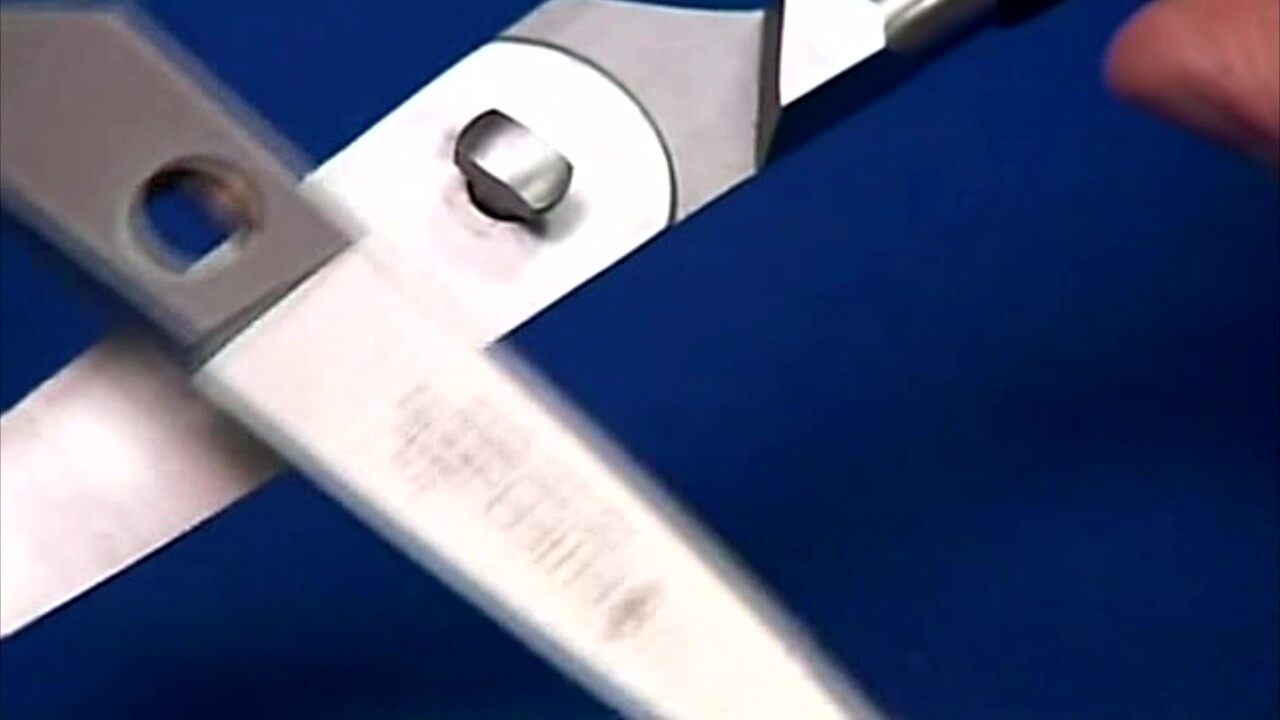

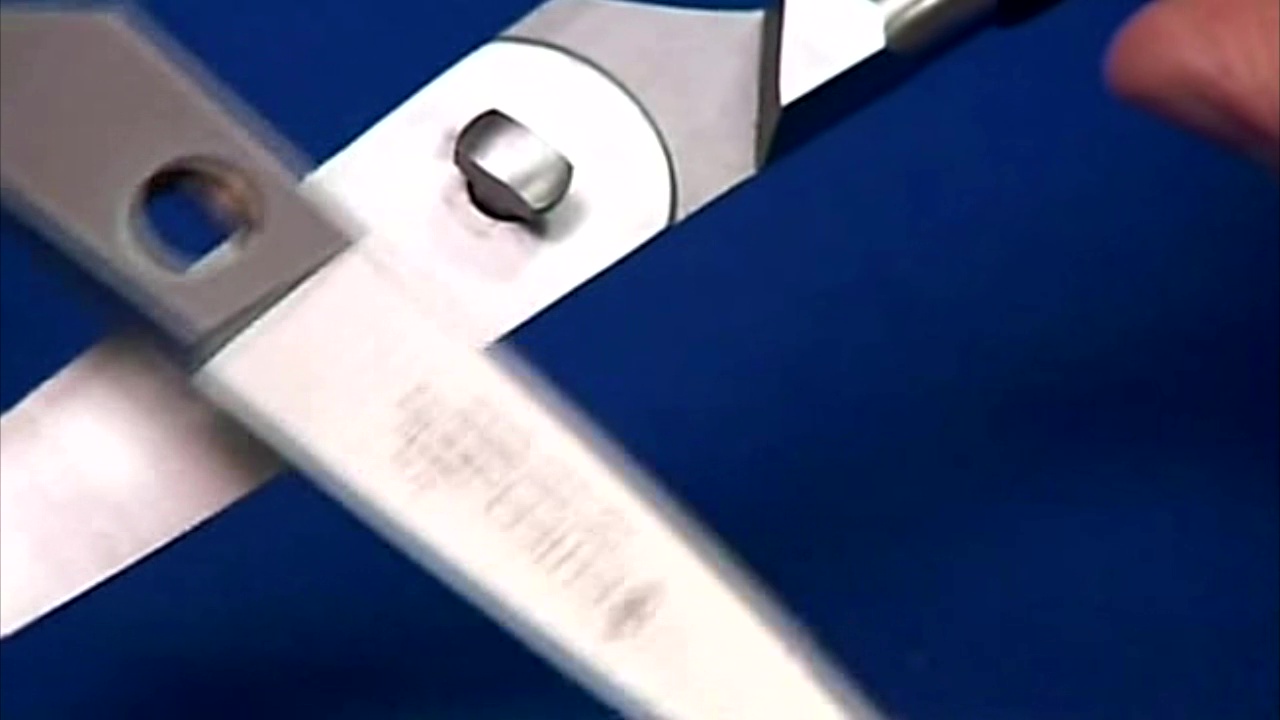

+ВИДЕО. Кухонные ножницы, как правило, больше обычных ножниц, так как ими режут более прочные материалы. Кроме того в их дужки можно вставить сразу 3 пальца. Так вы можете покрепче укрепится, а следовательно лучше контролируете процесс резки и можете резать более прочные материалы. Эти высококачественные ножницы с легкостью режут овощи, фрукты, зелень и даже упаковку. Они с легкостью разрежут многие материалы, которых обычно нет на кухне, например, алюминий или оцинкованную сталь. В чем секрет такой силы?

+ВИДЕО. Кухонные ножницы, как правило, больше обычных ножниц, так как ими режут более прочные материалы. Кроме того в их дужки можно вставить сразу 3 пальца. Так вы можете покрепче укрепится, а следовательно лучше контролируете процесс резки и можете резать более прочные материалы. Эти высококачественные ножницы с легкостью режут овощи, фрукты, зелень и даже упаковку. Они с легкостью разрежут многие материалы, которых обычно нет на кухне, например, алюминий или оцинкованную сталь. В чем секрет такой силы?

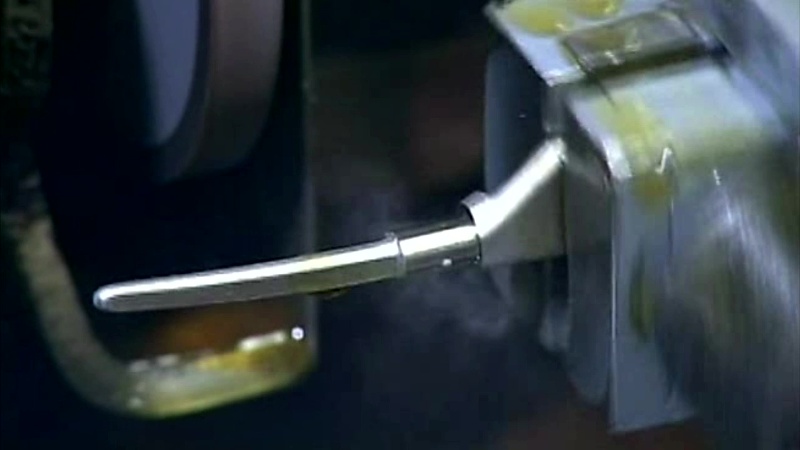

Лезвия сделаны с нержавеющей стали с добавлением углерода. Чтобы их изготовить под пресс помещают болванку из высокоуглеродистой нержавеющей стали. Пресс формует лезвия, называемые заготовками, затем сталь подвергают тепловой обработке, что делает ее более прочной и защищает от коррозии. Но сначала нужно размягчить заготовки перед ковкой, после которой они превратятся в лезвия. Каждая заготовка помещается в ковочный штамп, на котором есть 2 полости для лезвий, один удар и заготовка превращается в лезвие. Когда лезвия остывают, обрезной автомат удаляет лишний металл по периметру. После нагрева и ковки сталь деформировалась, так что затем другой пресс вновь делает лезвия абсолютно плоскими и прямыми.

В результате срезки лишнего металла поверхность стала неровной, поэтому на следующем этапе лезвия полируют шлифовальной лентой. Чтобы проделать отверстия для болта на котором будут держатся лезвия, просверливают круглую дырку до половины, а в оставшиеся поверхности проделывают отверстия квадратной формы. Далее вы узнаете для чего. Затем лезвия подвергаются тепловой обработке, чтобы закалить их. Медленное нагревание и быстрое охлаждение. Затем чтобы сделать их прочными и долговечными – повторное нагревание и медленное охлаждение. Шлифовальный станок формирует округлую часть лезвия, на которую потом наденут рукоятку. С помощью шлифовальной ленты выравниваются смежные углы, затем два полировочных колесика придают поверхности глянцевый блеск. Травильная установка с помощью специальных химикатов наносит на лезвие название компании производителя.

И, наконец, последний этап, после чего лезвия будут готовы. Шлифовальный станок, контролируемый компьютером, зазубривает внутреннюю сторону одного из лезвий. Затем сразу 6 лезвий помещают в литьевую машину. Машина заливает расплавленный пластик в полости, а затем быстро его охлаждает, от чего пластик застывает. После этого каждое лезвие достают уже снабженное плотно прилегающей ручкой.

Теперь финальная сборка. Сначала в отверстие, проделанное в одном из лезвий, вставляют болт с квадратной головкой, затем надевают второе лезвие и с помощью пресса фиксируют болт. Самостопорящаяся шестигранная гайка фиксирует болт снизу. Автоматическое затяжное устройство фиксирует всю конструкцию, затем рабочие вручную подтягивают отдельные детали.

Последний шаг – сошлифовать излишки пластика с ручек ножниц. Теперь лезвия полностью сходятся и все идеально выровнено. Так зачем был нужен боль квадратной формы? Так лезвия можно с легкостью разъединить, чтобы почистить, а затем собрать снова. Это действительно новейшие технологии.

С. РОМАНОВ, по материалам https://ergida.ru/kuhni_mdf и научно-популярной передачи «Как это работает?»