В процессе эксплуатации вездехода выяснилось, что штатные резинометаллические муфты полуосей СЗД недостаточно прочны и быстро выходят из строя. Кроме того, их упругость значительно увеличивала усилие на рулевом колесе, необходимое для управления машиной. Поэтому они были заменены на карданные шарниры (крестовины) от автомобиля УАЗ. Полуоси и шлицевые муфты — от СЗД, их концы обрезаны, и к ним приварены вилки карданных шарниров.

Конструкция трансмиссии позволяет включать отдельно передний и задний мосты. Опыт показал, что необходимость их одновременной работы достаточно редка: как правило, на особо тяжелых участках — при выезде из воды на берег, езде по высоким кочкам и так далее. Однако, именно на таких режимах возможно быстрое накопление разности хода передних и задних колес за счет разницы их размеров, воздушного давления, неравномерности вращения на неровной поверхности, что приводит к появлению излишних напряжений в трансмиссии за счет «циркуляции мощности». Это чревато разрывом цепей, поломкой шестерен в редукторах и даже разрушением их корпусов (все это у нас случалось).

Для предотвращения этих явлений механизм включения переднего хода главной передачи заднего моста был доработан. Тыльные, нерабочие части кулачков шестерни переднего хода и кулачковой муфты, входящие в зацепление друг с другом, были сняты на наждаке под углом 45°. Таким образом, при возникновении обратного момента на колесах редуктор теперь либо автоматически ставится в нейтральное положение, либо превращается в обгонную муфту.

Известно, насколько блокировка дифференциала повышает проходимость транспортного средства в тяжелых условиях. В нашем случае это особенно важно при выезде из воды на берег и движении по снегу. Однако обеспечить блокировку штатного дифференциала главной передачи СЗД без больших переделок не представляется возможным. Более простой путь — превращение дифференциала в обгонную муфту. Для этого семь из десяти зубьев у каждого сателлита были сточены на наждаке; впадина между двумя из трех оставшихся заполнена расплавленным металлом при помощи электросварки; а сателлиты подпружинены на пальце, превратившись в собачки храпового механизма, каждый для своей полуосевой шестерни. Таким образом, обеспечиваются свободное вращение полуосевых шестерен быстрее коробки (чашек) дифференциала (при вхождении, например, внешнего колеса в поворот), синхронное вращение колес и высокая проходимость на бездорожьи при движении по прямой и при буксовании. И в итоге — удовлетворительная управляемость вездехода.

Недостаток такого способа «блокировки» — невозможность использования переднего моста на заднем ходу (у нас из передней главной передачи шестерня заднего хода удалена), но преимуществ все же больше.

Важная часть подобных машин — колеса и шины, ибо именно они обеспечивают их повышенную проходимость. Отсутствие подходящих колес промышленного изготовления заставляет самодеятельных конструкторов находить свои пути.

Наши колесные диски — это алюминиевые тазы диаметром 450 мм. Надо сказать, что изготовлены они из довольно толстого листа (2 мм). Сейчас в продаже чаще встречаются более тонкие (1 мм), они годятся только для использования по своему прямому назначению. Диски между собой и с внутренними план-шайбами из дюралюминиевого листа толщиной 5 мм скреплены пятью винтами М8; к ступицам СЗД они притянуты четырьмя удлиненными гайками.

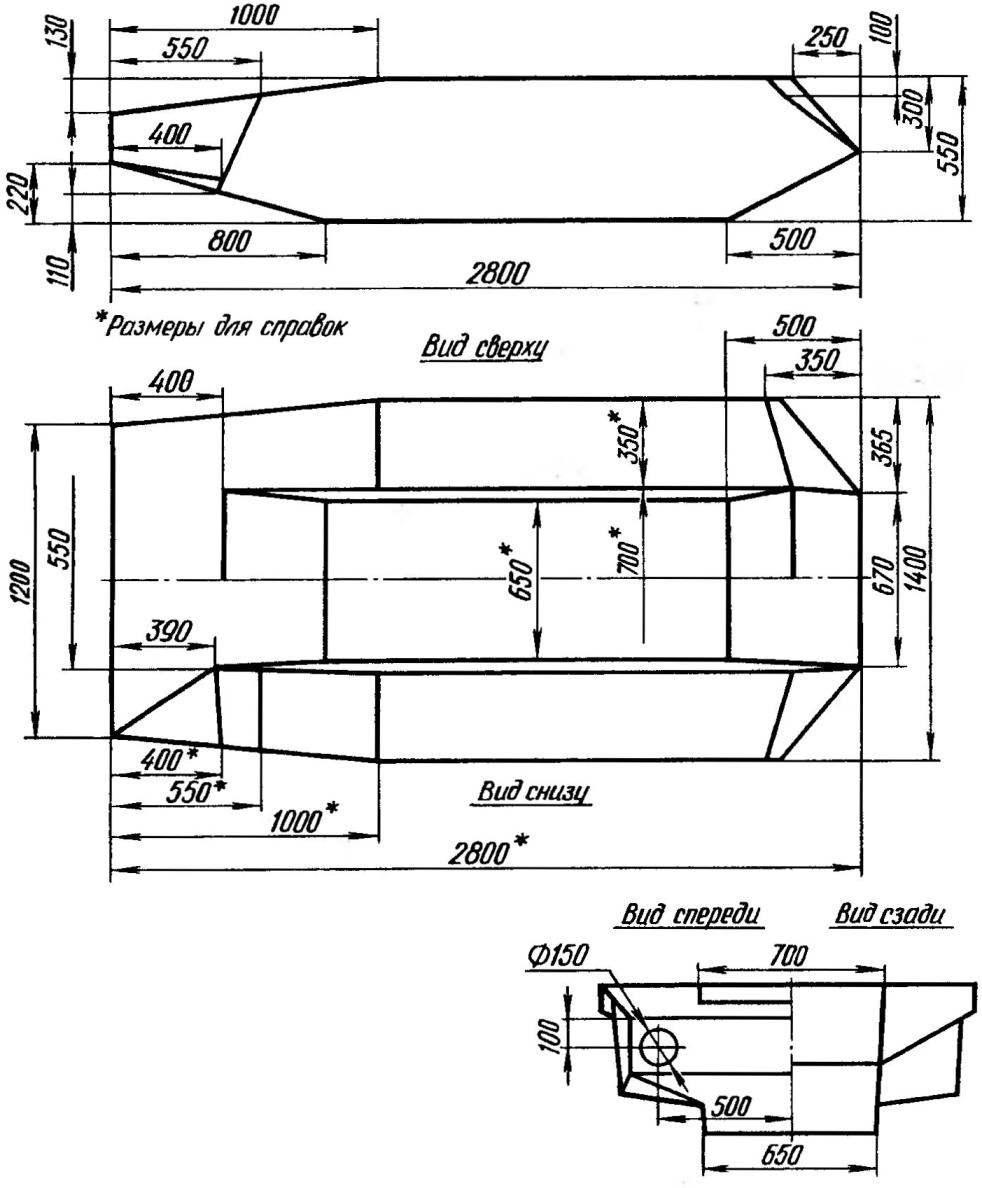

Теоретические контуры корпуса вездехода

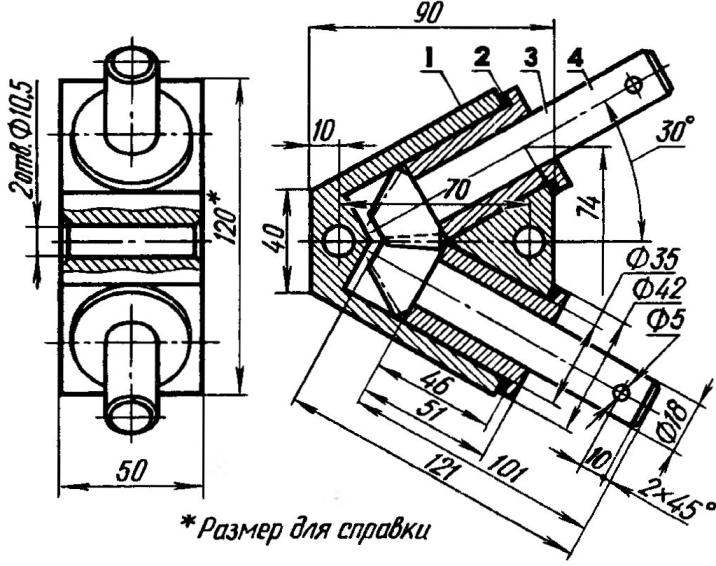

Узел соединения передней трапеции с передаточным валом (вид сверху):

1 — тяга рулевой трапеции (труба 25×2); 2 — вал передаточный (труба 20×2); 3 — серьга; 4 — втулки резиновые; 5 — рычаг вала; 6 — пальцы М8.

Рулевой редуктор:

1 — корпус (алюминий); 2 — шайба регулировочная (латунь); 3 — втулка (латунь); 4 — вал-шес-терня (сталь).

Правый кронштейн крепления рулевого редуктора (левый зеркально отраженный вид).

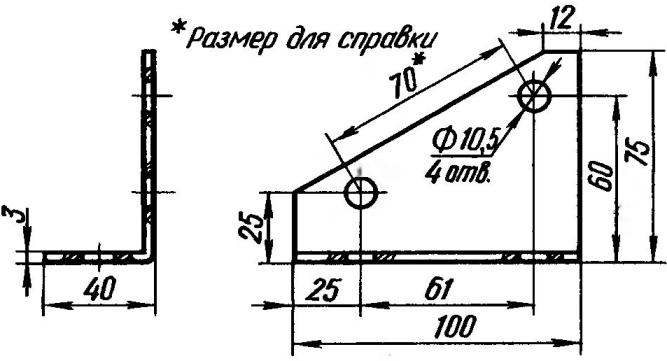

Детали механизма включения переднего хода в главной передаче заднего моста со спиленными под 45° нерабочими rhомками (заштрихованы):

А — шестерня переднего хода; Б — полумуфта кулачковая.

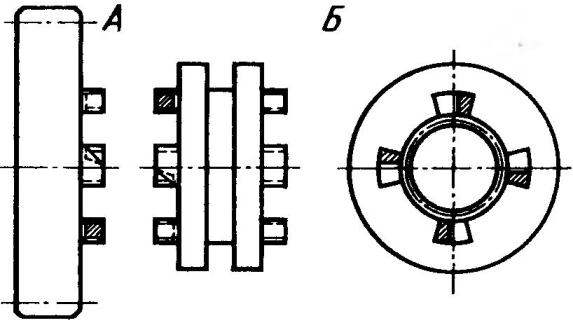

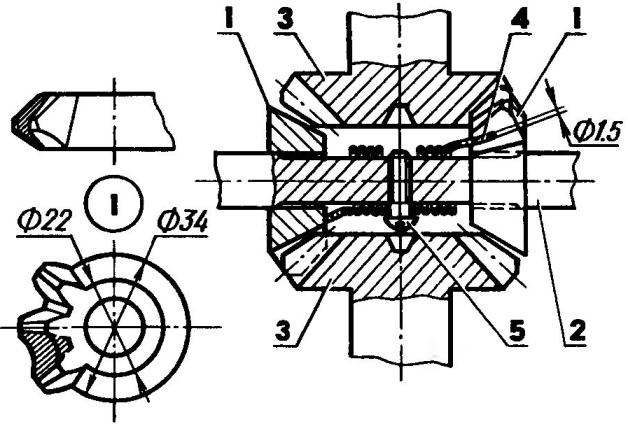

Доработанный дифференциал главной передачи переднего моста:

1 — сателлиты с оставленными тремя (из десяти) зубьями и наплавлением (заштриховано); 2 — палец; 3 — шестерни полуосей; 4 — пружина; 5 — винт М5 крепления пружины.

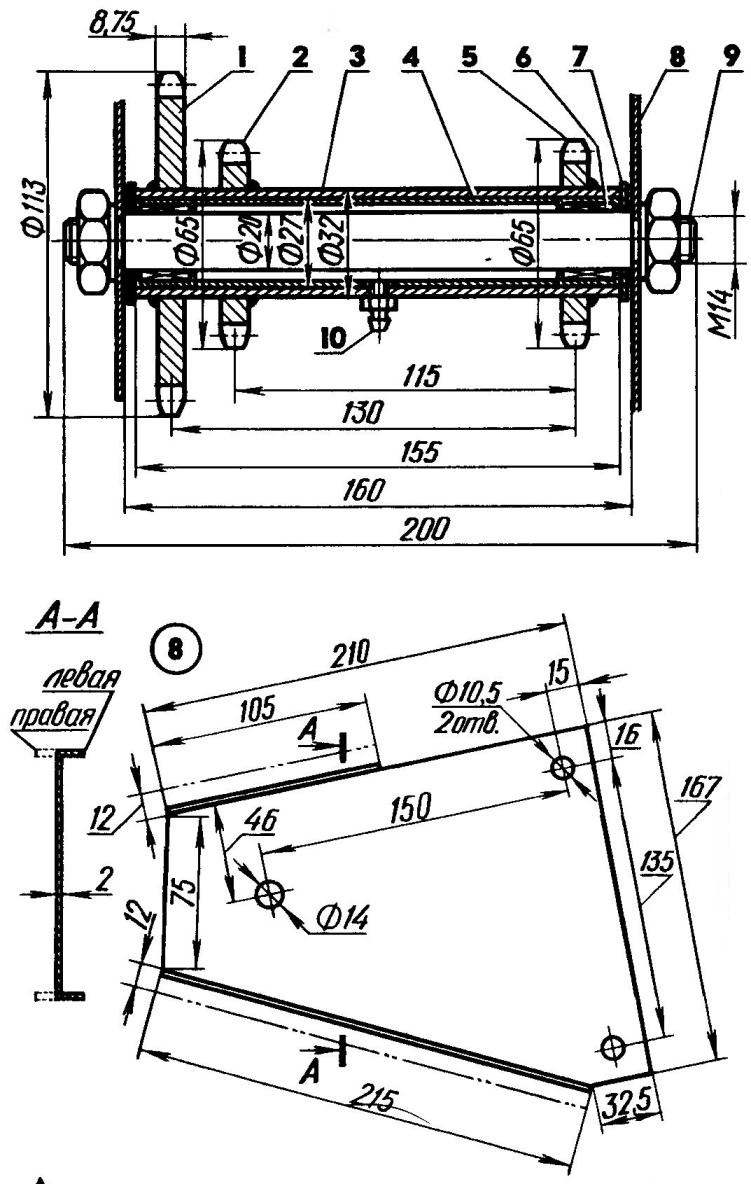

Промежуточный вал цепного редуктора:

1 — звездочка большая (z= 21); 2,5 — звездочки малые (z = 11); 3 — вал промежуточный (труба 32×2,5); 4 — втулка распорная (труба 27х 1,5); 6 — подшипник игольчатый в обойме (2 шт.); 7 — шайба упорная (бронза, 2 шт.); 8 — щека (2 шт.); 9 — ось; 10 — масленка.

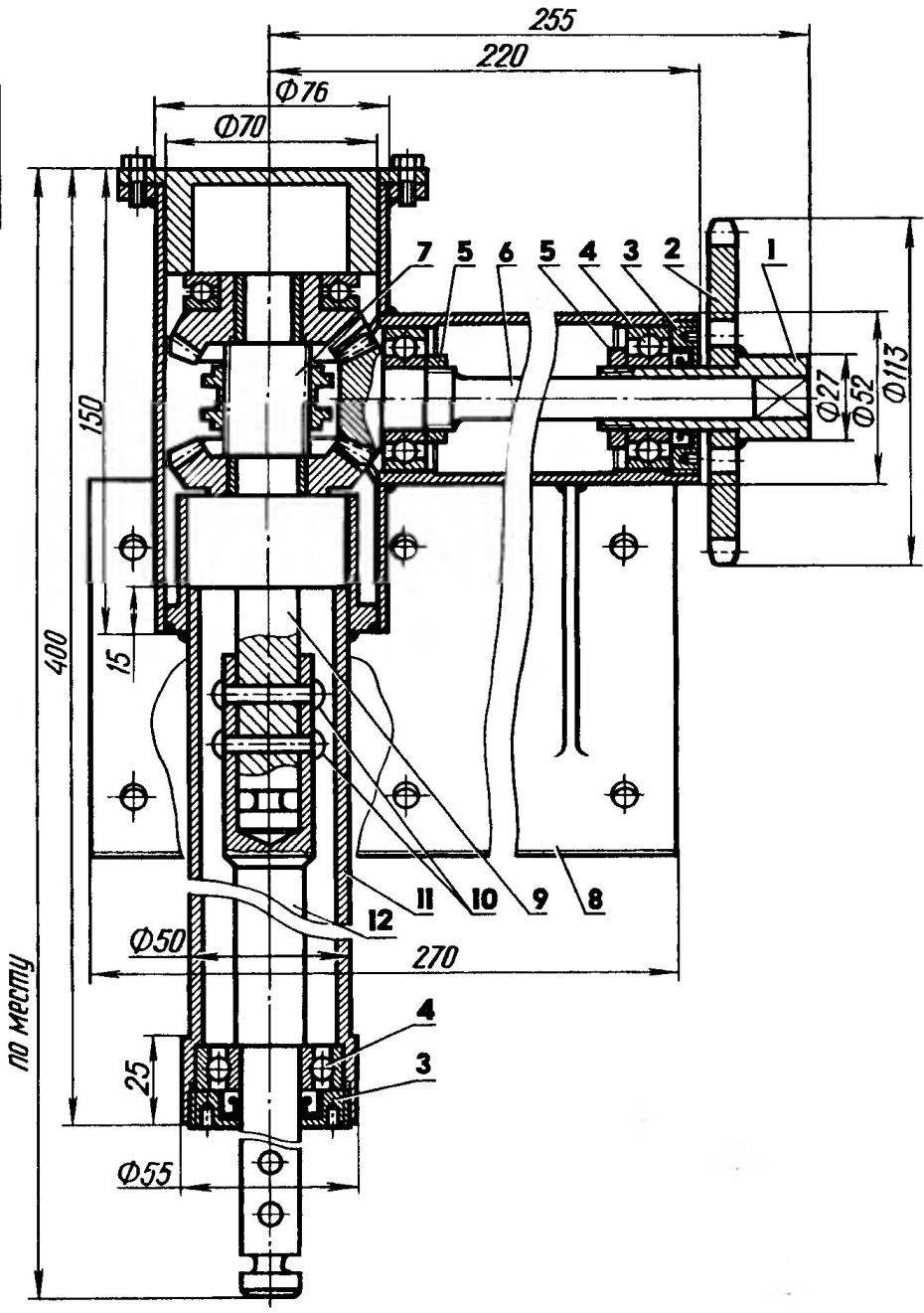

Редуктор гребного винта:

1 — втулка звездочки; 2 — звездочка (z = 21); 3 — крышки резьбовые (М50х 1,5); 4 — подшипники 204; 5 — гайки фасонные М20; 6 — вал-шестерня; 7 — механизм редуктора, штатный; 8 — кронштейн крепления редуктора; 9 — вал ведомый; 10 — заклепки (сталь, Ø5); 11 — корпус редуктора; 12 — насадка.

Прочность таких дисков вполне достаточна для эксплуатации вездехода в нормальных условиях. Однако при неосторожной езде по пням, высоким кочкам и поваленным деревьям, при преодолении глубоких канав с разгона и так далее такие диски иногда сминаются, обычно с внешней стороны. Поэтому мы усилили их пенопластовыми вкладышами толщиной 100 мм. Вкладыши плотно прижаты к дискам внешними план-шайбами толщиной 3 мм и гайками, навинченными на шпильки, которые вставлены в удлиненные гайки крепления колес. Кроме того, пенопласт увеличивает плавучесть и остойчивость вездехода на воде.

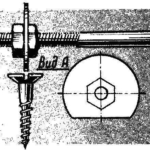

Шины низкого давления — двойные камеры размером 900×300 мм, отслужившие свой ресурс в колесах самолета. Внешняя камера разрезана по внутреннему диаметру и прикреплена к диску винтами М8 со сферическими головками. Для лучшего сцепления с грунтом, а также для ограничения размеров на внешнюю камеру наклеена перфорированная транспортерная лента.

Широкая колея и короткая база шасси вездехода, низкое давление в широких толстых шинах (0,2*105 Па) позволяют обойтись вовсе без подвески, что значительно упрощает и облегчает конструкцию машины. Единственное неудобство, связанное с отсутствием подвески и обнаруженное нами в процессе эксплуатации, — продольная раскачка (резонанс) груженого вездехода при скорости около 20 км/ч. От этого мы избавились, снабдив багажник амортизаторами от мотороллера.

Несколько лет вездеход эксплуатировался без гребного винта, передвигаясь по воде за счет вращения колес. Однако скорость такого движения была очень малой, особенно при встречном ветре и волнении. Не помогали и лопасти, установленные на боковую поверхность колес. В настоящее время вездеход имеет гребной винт от лодочного мотора «Вихрь-20», привод которого осуществляется цепью от вала вентилятора двигателя через доработанный редуктор от того же «Вихря». Доработка заключвлась в изготовлении нового корпуса и кронштейна крепления, удлинении ведомого вала, установке на ведущий вал-шестерню втулки со звездочкой.

Новый корпус редуктора сварен из отрезков стальных труб подходящих диаметров, обработанных по размерам штатных деталей редуктора. Особой осторожности требовала сварка частей корпуса между собой и с кронштейном крепления, чтобы исключить коробление.

Ведомый вал удлинен на 250 мм с помощью насадки, изготовленной по размерам штатного вала и соединенной с ним двумя стальными заклепками. Удлинение потребовало установки дополнительной опоры — шариковый подшипник 204 зафиксирован в корпусе резьбовой крышкой с манжетным уплотнением.

Крутящий момент от двигателя ведущему валу редуктора передается через втулку с квадратным отверстием, изготовленную по размерам штатного вала-шестерни. Соединение звездочки со втулкой сварное. На втулке с помощью гайки закреплен шариковый подшипник 204. Регулирование зазоров в зубчатой передаче и крепление ведущего вала в корпусе осуществляются такой же резьбовой крышкой с манжетным уплотнением (для ее ввинчивания в звездочке имеются отверстия).

Водитель управляет редуктором со своего места с помощью рычага, имеющего фиксированные положения «вперед», «нейтраль» и «назад», и тросовой провод-ки (на чертежах не показана). Скорость движения по воде 5 км/час, что вполне достаточно для преодоления водных преград даже в период ресенних разливов. При движении по суше винт и цепной привод могут быть легко демонтированы.

Из-за установки редуктора винта использование штатного глушителя мотоколяски СЗД стало затруднительным. Пришлось изготовить глушитель из отрезков труб различного диаметра. Корпус из трубы диаметром 80 мм с торцов заварен, входной и выходной патрубки внутри имеют по 12 отверстий диаметром 8 мм. Снижение мощности двигателя не замечено, уровень шума по сравнению с первоначальным увеличился незначительно.

В.МУЛТАНОВСКИЙ, Г.СЕМЕНОВЫХ, г.Киров

Рекомендуем почитать

МОДЕЛИСТ-КОНСТРУКТОР 2021-11

МОДЕЛИСТ-КОНСТРУКТОР 2021-11

Опубликован журнал МОДЕЛИСТ-КОНСТРУКТОР №11 за 2021г. Все материалы уже доступны на сайте. Усаживайтесь поудобнее и приятного просмотра.

В НОМЕРЕ:

Общественное конструкторское бюро... ШАЙБА — ОТВЕРТКА?

ШАЙБА — ОТВЕРТКА?

Если под руками не окажется отвертки, не огорчайтесь: болт, две гайки и шайба подходящей толщины во многих случаях с успехом помогут вам завернуть или отвернуть шуруп или...

Внедорожный вездеход-амфибия на шинах низкого давления, построенный студентвми и сотрудниками технолого-экономического факультета Вятского государственного педагогического университета, эксплуатируется уже более десяти лет. За это время подтвердились уникальные возможности машины. Вездеход уверенно передвигается по любой дороге, по непролазно грязному, заснеженному или болотистому бездорожью, по местности, покрытой кочками и кустами, преодолевает водные преграды. При собственной массе около 250 кг способен перевозить до 500 кг груза по воде и суше.

Внедорожный вездеход-амфибия на шинах низкого давления, построенный студентвми и сотрудниками технолого-экономического факультета Вятского государственного педагогического университета, эксплуатируется уже более десяти лет. За это время подтвердились уникальные возможности машины. Вездеход уверенно передвигается по любой дороге, по непролазно грязному, заснеженному или болотистому бездорожью, по местности, покрытой кочками и кустами, преодолевает водные преграды. При собственной массе около 250 кг способен перевозить до 500 кг груза по воде и суше.