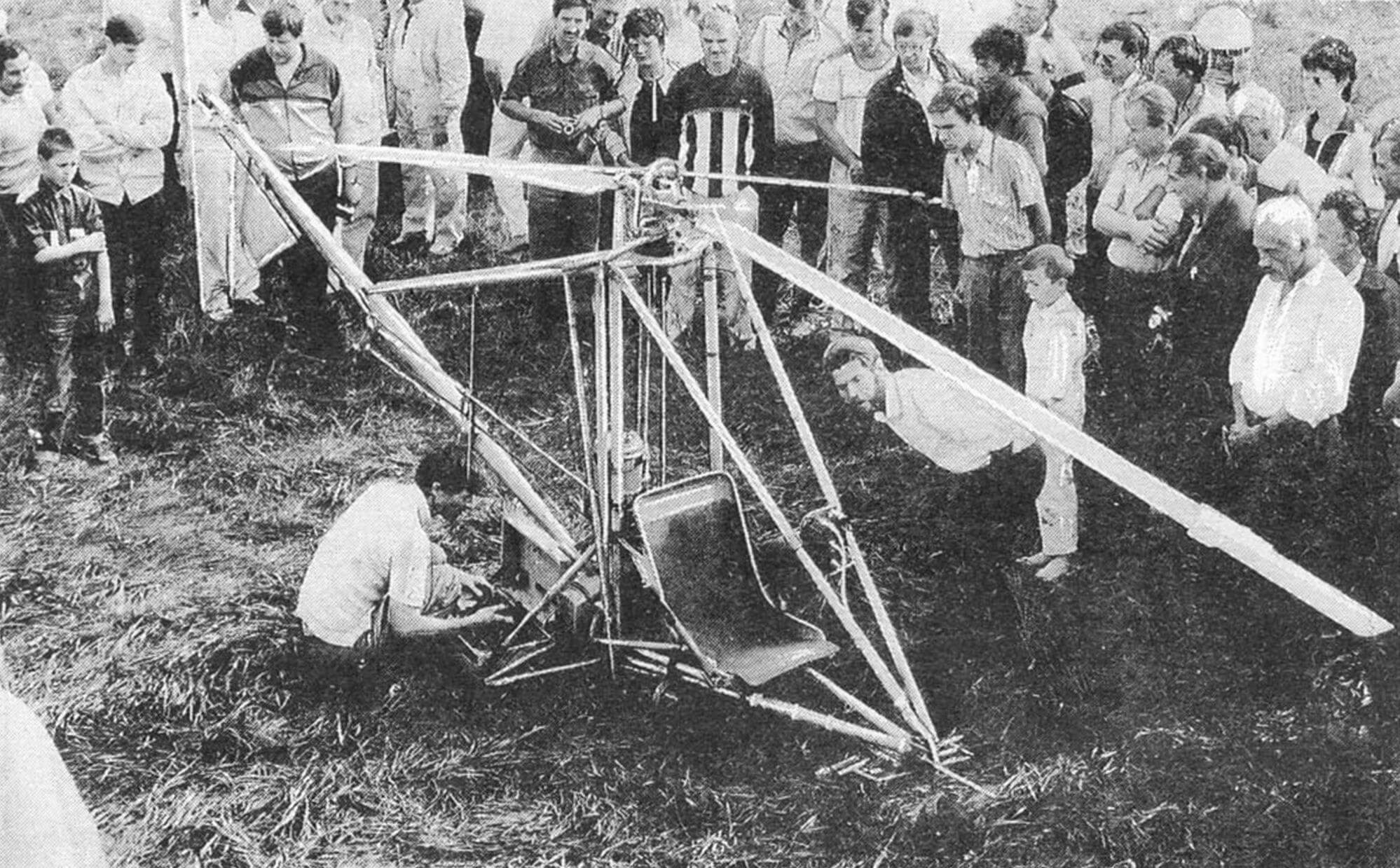

Уважаемый любитель авиации! Данная статья, возможно, станет вам полезной при разработке и постройке легкого вертолета. Предлагаемая винтокрылая машина (АВ-1) — плод длительного увлечения авиацией, результат настойчивой и кропотливой работы в течение пяти лет, из которых два года ушло на постройку, а остальные — на испытание, доводку, освоение пилотирования, ремонт, модернизацию.

Конструкция отвечает нескольким важнейшим требованиям, предъявляемым к летательному аппарату, находящемуся в пользовании любителя: возможность хранения в небольшом помещении; транспортировка к месту полетов — легковым автомобилем, мотоциклом и даже вручную; сборка в течение 18—20 минут одним человеком (при этом используется всего два гаечных ключа).

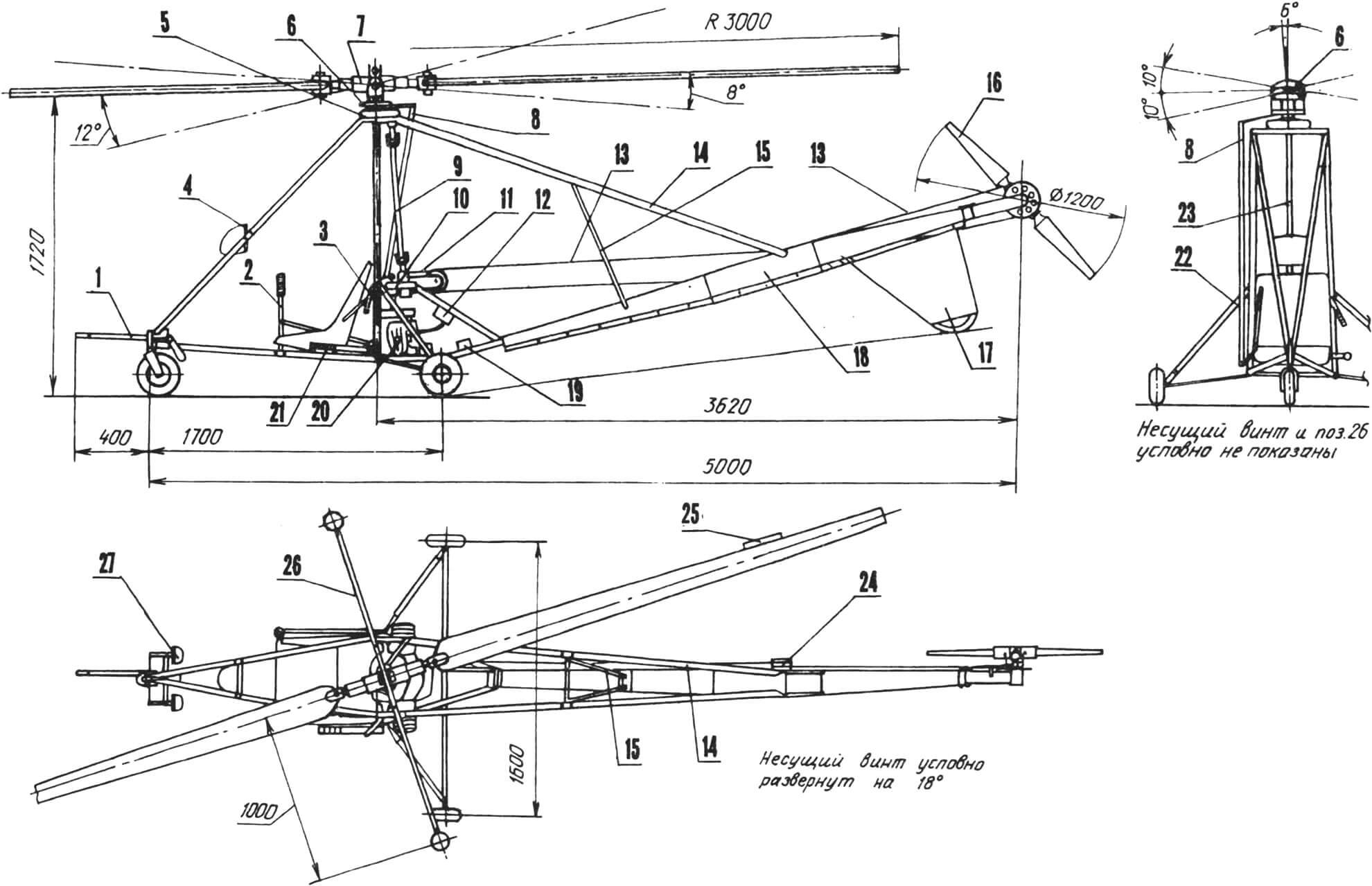

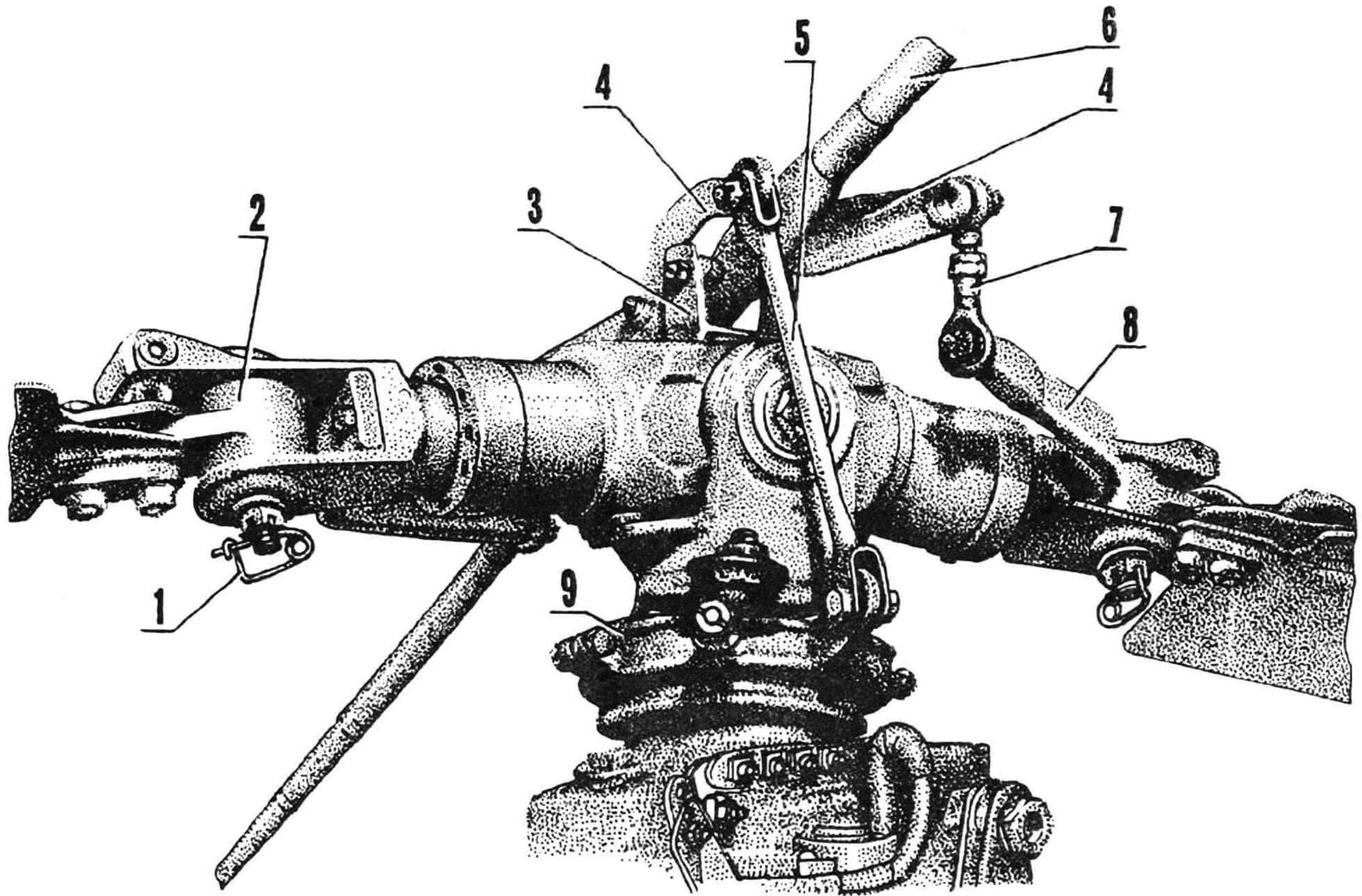

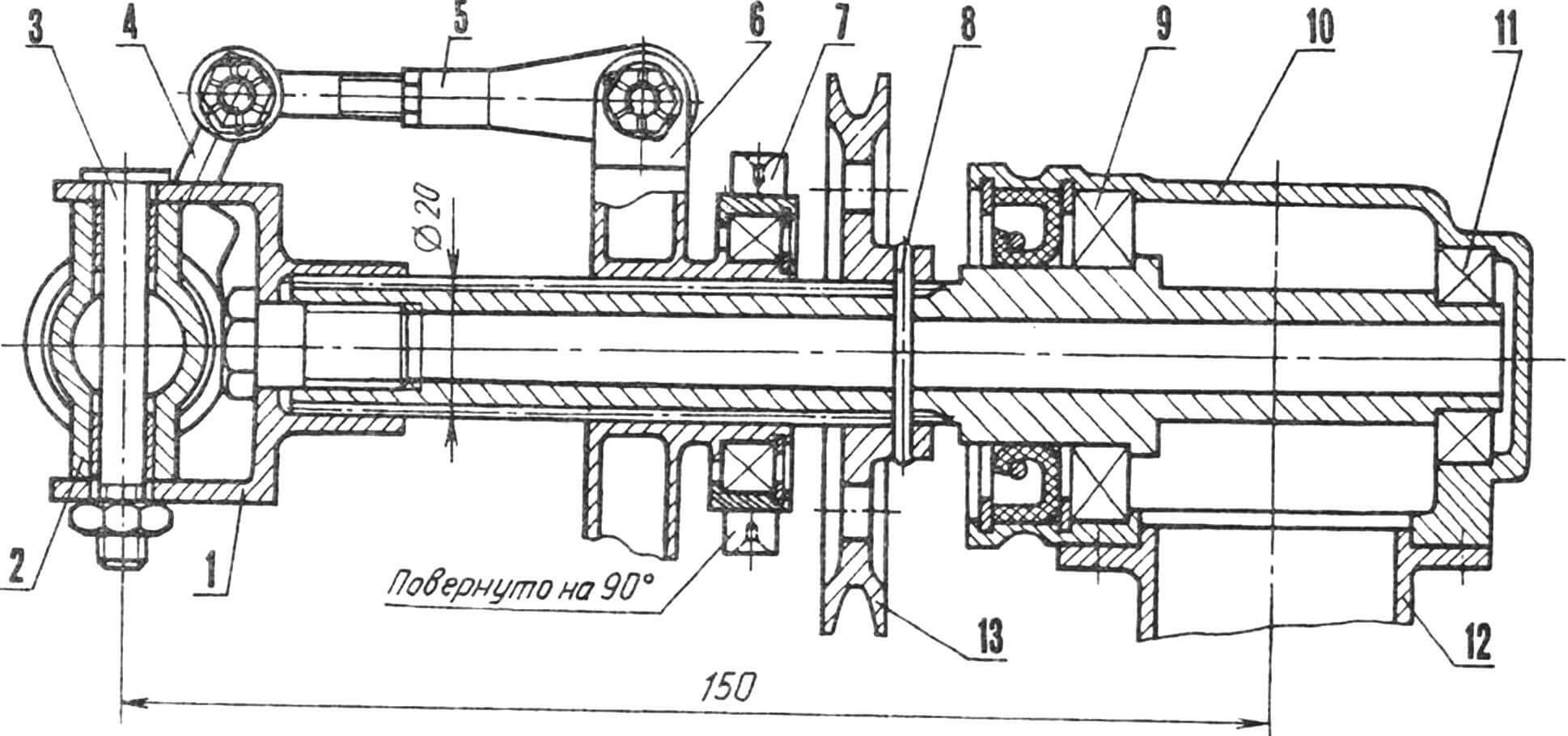

1 — трубка приемника воздушного давления, 2 — рукоятка управления автоматом перекоса, 3 — рукоятка выжимного рычага, 4 — щиток приборный (тахометр, указатель температуры головок цилиндров двигателя, указатель скорости, вариометр), 5 — редуктор главный, 6 — автомат перекоса, 7 — втулка несущего винта, 8 — тяга управления автоматом перекоса Г-образная, 9 — вал промежуточный, 10—редуктор промежуточный, 11 — цепь привода рулевого винта, 12 — маслобак, 13 — ремни привода рулевого винта, 14 — раскосы хвостовой балки (Д16Т, труба 40×1,5), 15 — подкосы (Д16Т, труба 20×1), 16 — рулевой винт, 17 — опора хвостовая, 18 — балка хвостовая, 19 — блок электронный, 20 — двигатель, 21 — рукоятка управления общим шагом («шаг-газ»), 22 — подкос основной опоры шасси амортизационный, 23 — тяга управления общим шагом, 24 — шкив промежуточный, 25 — триммер, 26 — стержень стабилизирующий с грузами, 27 — блок педалей управления шагом рулевого винта.

Весьма надежно решена проблема безопасности при отказе двигателя и трансмиссии в полете. Конструкция несущего винта (НВ) и системы управления имеет особенности, благодаря которым «прощаются» такие ошибки пилотирования, как затяжеление несущего винта и перегрузки. Конечно, на конструкцию вертолета значительно повлияли стесненные условия, в которых он изготавливался, а также трудности с материалами и оборудованием, поэтому ясно, что машина далеко не идеальна. Но я ею доволен.

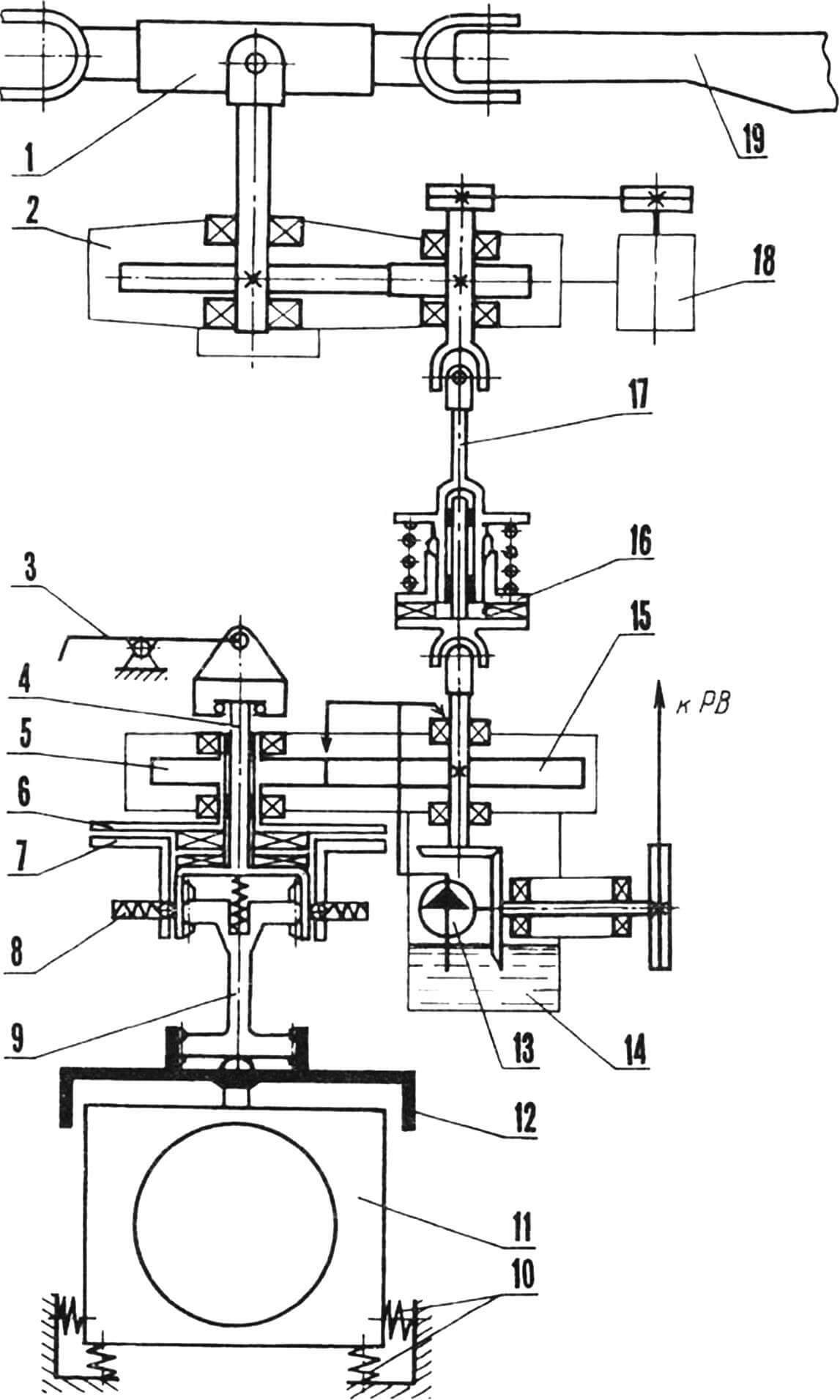

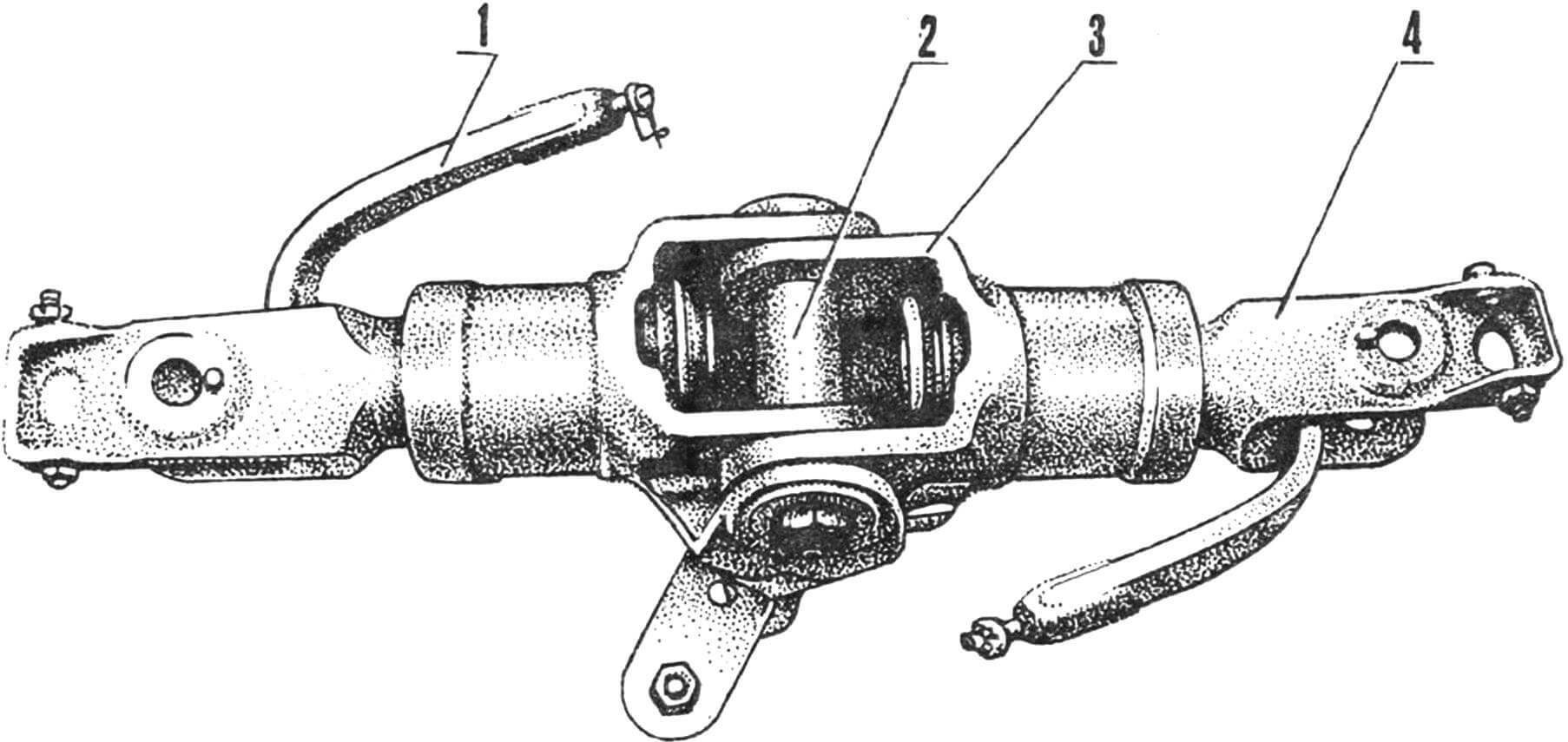

1 — втулка несущего винта, 2 — редуктор главный, 3 — рычаг выжимной, 4 — вал выжимной со шлицевым стаканом, 5 — шестерня ведущая промежуточного редуктора, 6 — вал ведущей шестерни, 7 — стакан фрикционно-храповой муфты, 8 — фиксатор выжимного вала шариковый, 9 — вал-рессора, 10 — амортизаторы двигателя, 11 — двигатель, 12 — маховик, 13 — насос масляный, 14 — маслобак, 15 — шестерня ведомая, 16 — муфта храповая обгонная, 17 — вал промежуточный, 18 — датчик оборотов несущего винта, 19 — лопасть несущего винта.

Для начала приведу примеры расчетов основных элементов конструкции.

Так, диаметр несущего винта АВ-1 выбран из условия нагрузки на единицу площади ометаемого диска (Ps) в пределах 6—7 кг/м2. Эта величина взята по результатам обработки статистических данных летающих легких автожиров, вертолетов, имеющих удельную нагрузку (р) в пределах 6—8 кг/л.с. В моем случае, исходя из предполагаемой полетной массы (m) аппарата 180—200 кг (масса пустого 100—120 кг) и располагая двигателем мощностью (N) в 34 л.с., из которых две должны были расходоваться на привод рулевого винта, получаем следующие значения нагрузки на единицу мощности, площади сметаемого диска НВ (Sом) и диаметра НВ (D):

р = m/(N — 2) = 200/32 = 6,25 кг/л.с.,

Sом = m/Ps ;

D =√Sом*4/3,14 ;

для:

m = 200 кг и Ps = 6 кг/м2 D = 6,51 м,

m = 200 кг и Ps = 7 кг/м2 D = 6,04 м,

m = 180 кг и Ps = 7 кг/м2 D = 5,72 м.

Диаметр НВ 6,04 м очень близок к размеру НВ у автожира Венсена с двигателем 40 л.с. и массой 190 кг. При таких начальных данных была надежда, что вертолет полетит. Но для того чтобы он мог летать в качестве транспортного средства, необходимо, чтобы тяга НВ (Т) была значительно больше, чем масса аппарата (как минимум в 1,4 раза). Это обеспечивает достаточную вертикальную скороподъемность и высотность полета.

1 — шпилька контровочная, 2 — шарнир лопасти, 3 — вилка штока механизма общего шага, 4 — коромысла, 5 — тяга АП, 6 — стержень стабилизирующий, 7 — тяга, 8 — поводок, 9 — кольцо АП наружное.

1 — поводок, 2 — палец, 3 — вилка втулки лопасти, 4 — вилка шарнира лопасти.

Теперь определим расчетом максимальную Т на режиме зависания в условиях нормальной атмосферы (760 мм рт. ст., 18°С). В этом случае использовалась эмпирическая формула:

Т= (33,25N*Dn)2/3,

где: n=0,6…0,7 — коэффициент.

В итоге тяга получилась 244,8 кг, что очень близко к фактически полученной при испытаниях АВ-1. (Исходя из названного соотношения 1,4, по нашему мнению, полетная масса аппарата не должна превышать 175 кг. — Ред.)

Описание конструкции вертолета начну с так называемой фюзеляжной части.

Отсек кабины имеет ферменную конструкцию в виде четырехгранной пирамиды, вертикальная грань которой (главный шпангоут) как бы отделяет отсек кабины от двигателя. Изготовлена она из дюралюминиевых (Д16Т) труб: вертикальные и нижние — 40×1,5 мм, а передние — 30×1,5 мм. Над кабиной имеется силовой соединяющий элемент — рама под главный редуктор, внизу же — горизонтальная поперечина моторамы. Вторая силовая поперечина (на уровне спинки сиденья)— из дюралюминиевой трубы прямоугольного сечения 30x25x1,5 мм; она служит для крепления промежуточного редуктора, спинки сиденья и узлов главных стоек шасси.

«Отсек» двигателя в виде трехгранной пирамиды выполнен из стальных труб (сталь 20) сечением 30x30x1,2 мм. Нижняя грань имеет узлы крепления под двигатель, раскосы шасси и хвостовую балку.

Хвостовая балка склепана из дюралюминиевого листа толщиной 1 мм. Состоит она из трех частей: двух конусов (диаметр у вершины 57 мм) и цилиндра между ними (диаметр 130 мм) с наружными ребрами, которые служат усиливающим стрингером и зоной склепки элементов обшивки. В местах крепления раскосов вклепаны усиливающие шпангоуты.

Передняя стойка шасси свободноориентированная, без амортизации, имеет колесо 250×50 мм (от лыжероллеров). Основные опоры шасси сделаны из стальных труб и оснащены пневматическими амортизаторами. Колеса основных опор — 300×100 мм со срезанным протектором (от карта). Такая «стрижка» проводится для снижения веса, улучшения обтекаемости и облегчения движения «юзом» по траве во время тренировок или при неудачных посадках. Нижние раскосы шасси — из стальных труб 20×1 мм.

На вертолете установлен четырехтактный двухцилиндровый оппозитный двигатель с рабочим объемом 750 см3. Картер и коленвал взяты от мотоцикла К-750; поршни, цилиндры и головки — от МТ-10. Картер облегчен и приспособлен к работе с вертикальным расположением вала (изменена маслосистема). Возможно использование и других двигателей, полная масса которых не более 40 кг и мощность не менее 35 л.с.

Особо надо отметить систему стабилизации аппарата. На АВ-1 применена система типа «БЕЛЛ», но с более высоким коэффициентом стабилизации (0,85), что почти полностью снимает с пилота заботу о балансировке вертолета в режиме висения. Кроме того, она ограничивает угловые скорости на виражах, оберегая вертолет от перегрузок. Управляемость при этом обеспечивается за счет формы грузов в виде плоских дисков (подобраны экспериментально). Длина стержней выбрана из условия, что грузы в виде плоских дисков должны хорошо «сидеть» в потоке. Поэтому окружная скорость грузов выбрана 70 м/с, а при 600 об/мин это соответствует длине (радиусу) стержня, близкой к 1 м. Масса груза выбиралась из условия, что при отклонении плоскости вращения стабилизирующих стержней от плоскости НВ на 1,5°—2° должен возникнуть момент, который при передаче через рычажный механизм к осевому шарниру лопасти НВ будет равным (или большим) моменту трения в подшипниках осевого шарнира под рабочей осевой нагрузкой.

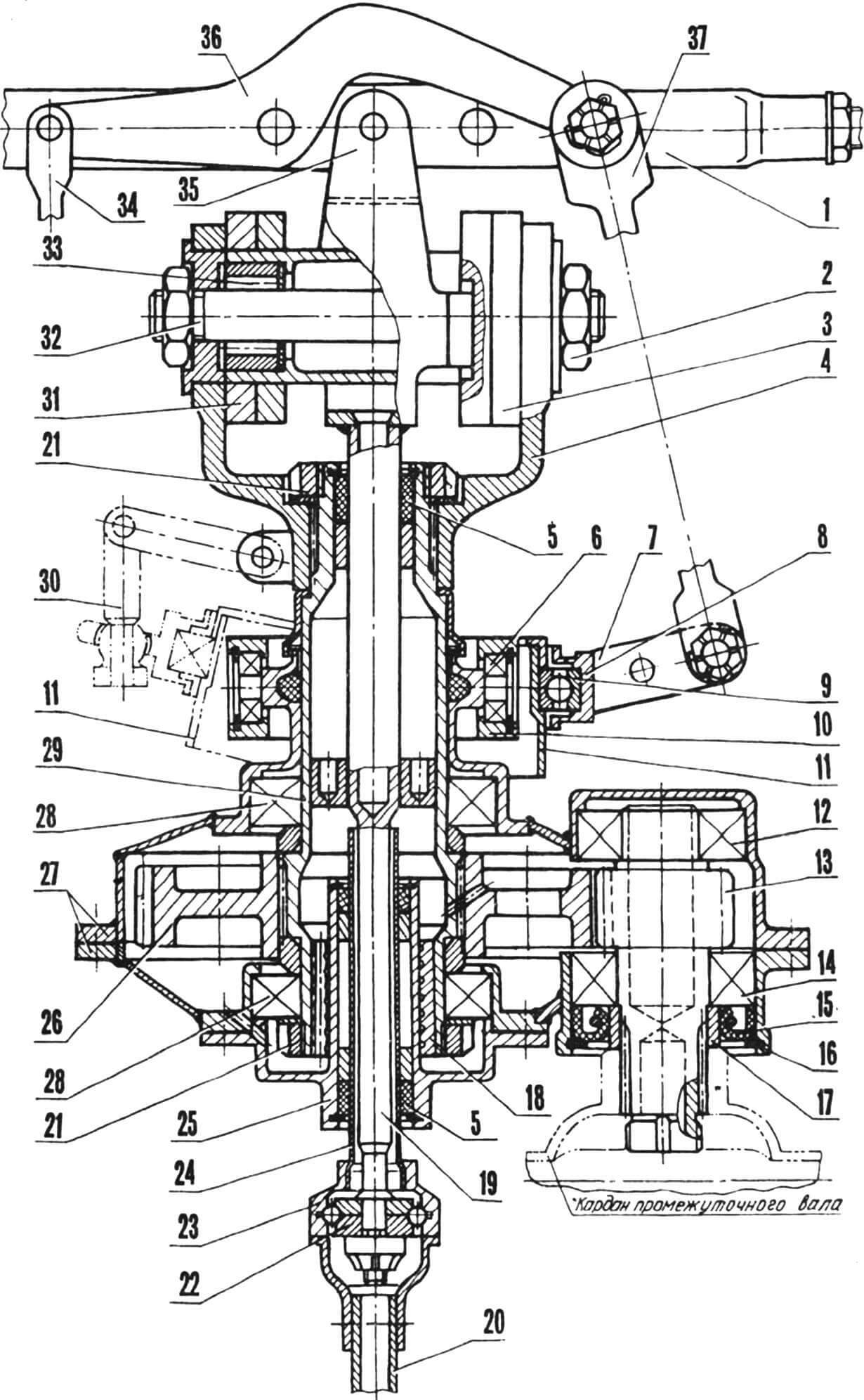

1 — стержень стабилизирующий, 2 — гайка М18, 3 — вилка втулки первой лопасти, 4 — вилка муфты НВ, 5 — уплотнения, 6 — подшипник карданного кольца АП 80018Ю, 7 — ухо, 8 — кольцо АП наружное, 9 — подшипник 76-112820Б, 10 — кольцо карданное (30ХГСА), 11 — кольцо АП внутреннее (30ХГСА), 12 — подшипник 205, 13 — вал-шестерня ведущий, 14 — подшипник 106, 15 — манжета, 16 — кольцо разрезное, 17 — втулка упорная (30ХГСА), 18 — насос винтовой масляный, 19 — шток привода механизма общего шага, 20 — тяга управления общим шагом, 21 — гайки, 22 —подшипник самодельный упорный, 23 — корпус подшипника, 24 — шток уплотнительный, 25 — крышка уплотнительная, 26 — шестерня ведомая, 27 — корпус главного редуктора, 28 — подшипники 109, 29 — вал главный, 30 — шлиц-шарнир привода наружного кольца АП, 31 — вилка втулки второй лопасти, 32 — палец муфты НВ (30ХГСА, пруток Ø 18), 33 — подшипник игольчатый самодельный, 34 — тяга поводка лопасти, 35 — вилка штока, 36 — коромысло механизма общего шага и АП, 37 — тяга.

Главный редуктор предназначен для передачи крутящего момента на вал несущего винта. Внутри его проходит шток механизма управления общим шагом НВ. Он заканчивается вилкой, которая своими боковыми выступами входит в зацепление с вилками втулок лопастей, вращая механизм системы стабилизации. При вертикальном перемещении штока (от рукоятки) с помощью рычагов механизма общего шага происходит изменение угла установки лопасти винта (и соответственно — его шага). На верхней крышке корпуса редуктора установлен автомат перекоса (АП), служащий для изменения положения плоскости (фактически конуса) вращения НВ относительно вертикальной оси аппарата (оси главного вала редуктора) за счет противоположного по знаку изменения угла атаки лопастей: угол атаки лопасти, идущей вниз, уменьшается, идущей вверх — увеличивается. При этом происходит изменение величины и направления горизонтальной составляющей вектора тяги НВ.

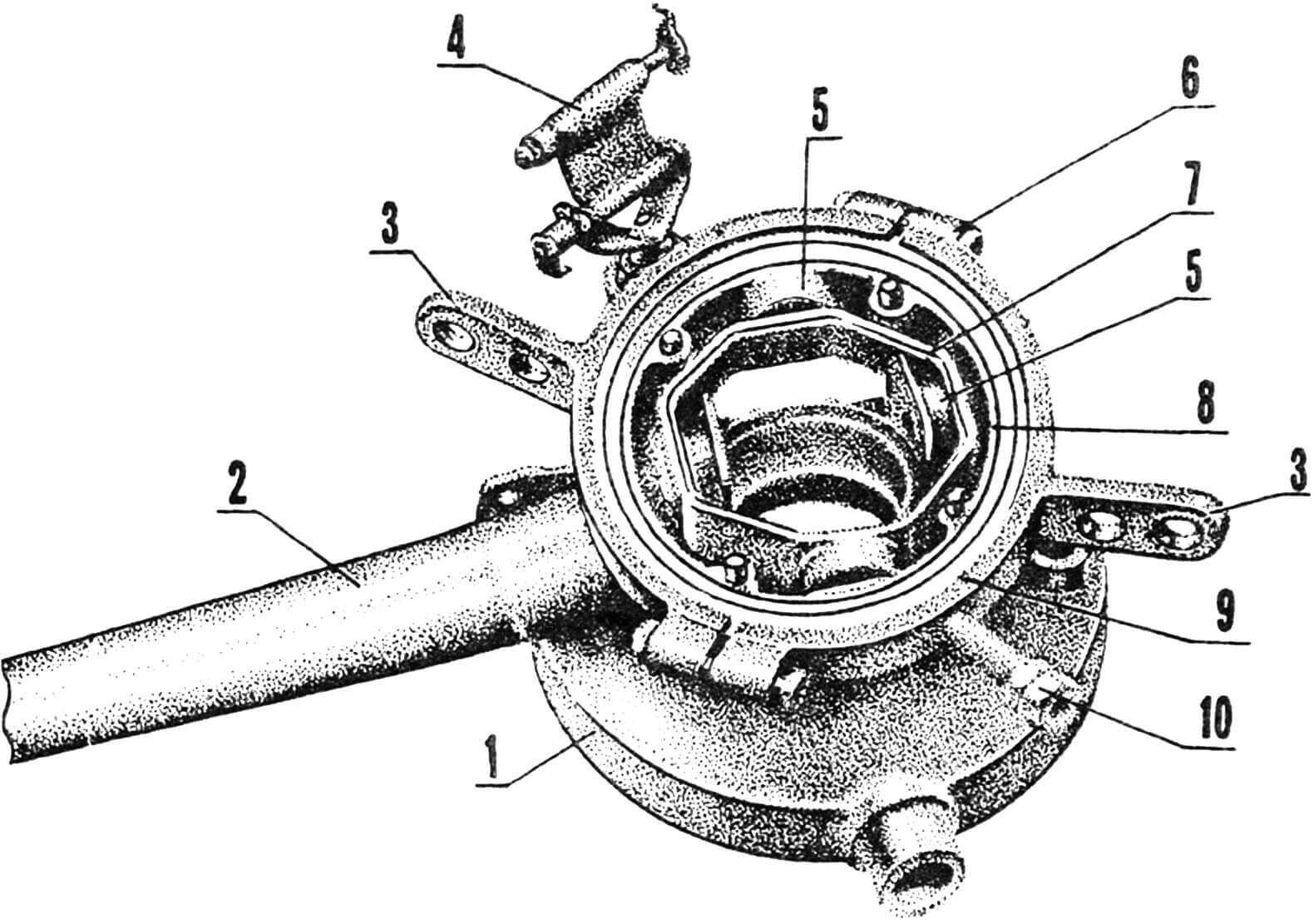

1 — редуктор главный, 2 — тяга Г-образная (выполнена заодно с поз.8), 3 — уши, 4 — шлиц-шарнир привода наружного кольца, 5 — корпуса подшипников карданного кольца, 6 — втулка наружного кольца стяжная, 7 — кольцо карданное, 8 — кольцо внутреннее, 9 — кольцо наружное, 10 — противовес шлиц-шарнира.

Корпус редуктора разъемный по плоскости, перпендикулярной оси вала, сварен из листовой стали 30ХГСА толщиной 1,3 мм. Гнезда подшипников выточены также из стали 30ХГСА, вварены в крышки, после чего произведена термообработка («закалка», высокий отпуск) для снятия напряжений и повышения прочности. Затем профрезерованы фланцы, собраны крышки и расточены посадочные места подшипников и отверстий на координатном станке. Нижняя крышка изготовлена из сплава Д16Т.

Главный вал сделан из стали 40ХНМА, термообработан до G вр = 110 кг/мм2. Диаметр вала — 45 мм, диаметр внутреннего отверстия — 39 мм, толщина стенки в зоне шлицев втулки НВ — 5 мм. Поверхности вала полированы, шлицы и места посадки подшипников меднены.

Ведомая шестерня и ведущий вал-шестерня — из стали 14ХГСН2МА-Ш и имеют соответственно 47 и 12 зубьев с модулем 3 и углом зацепления 28°. Зубья цементированы на глубину 0,8—1,2 мм и термообработаны до твердости НВС = 59—61.

Наружное кольцо автомата перекоса разъемное (как хомут), изготовлено из сплава Д16Т (фрезеровано из листа толщиной 35 мм), а внутреннее кольцо и карданное — из стали 30ХГСА. Подшипники карданного кольца — 80018Ю. Подшипник автомата-перекоса — 76-112820Б.

Модуль рулевого винта (РВ) собран на стакане, телескопически соединенном с законцовкой хвостовой балки. Он может выдвигаться для натяжения приводного ремня. При этом, правда, необходимо перестраивать длину тросов управления рулевым винтом. Привод его осуществляется от промежуточного редуктора с помощью цепной и двух ременных передач.

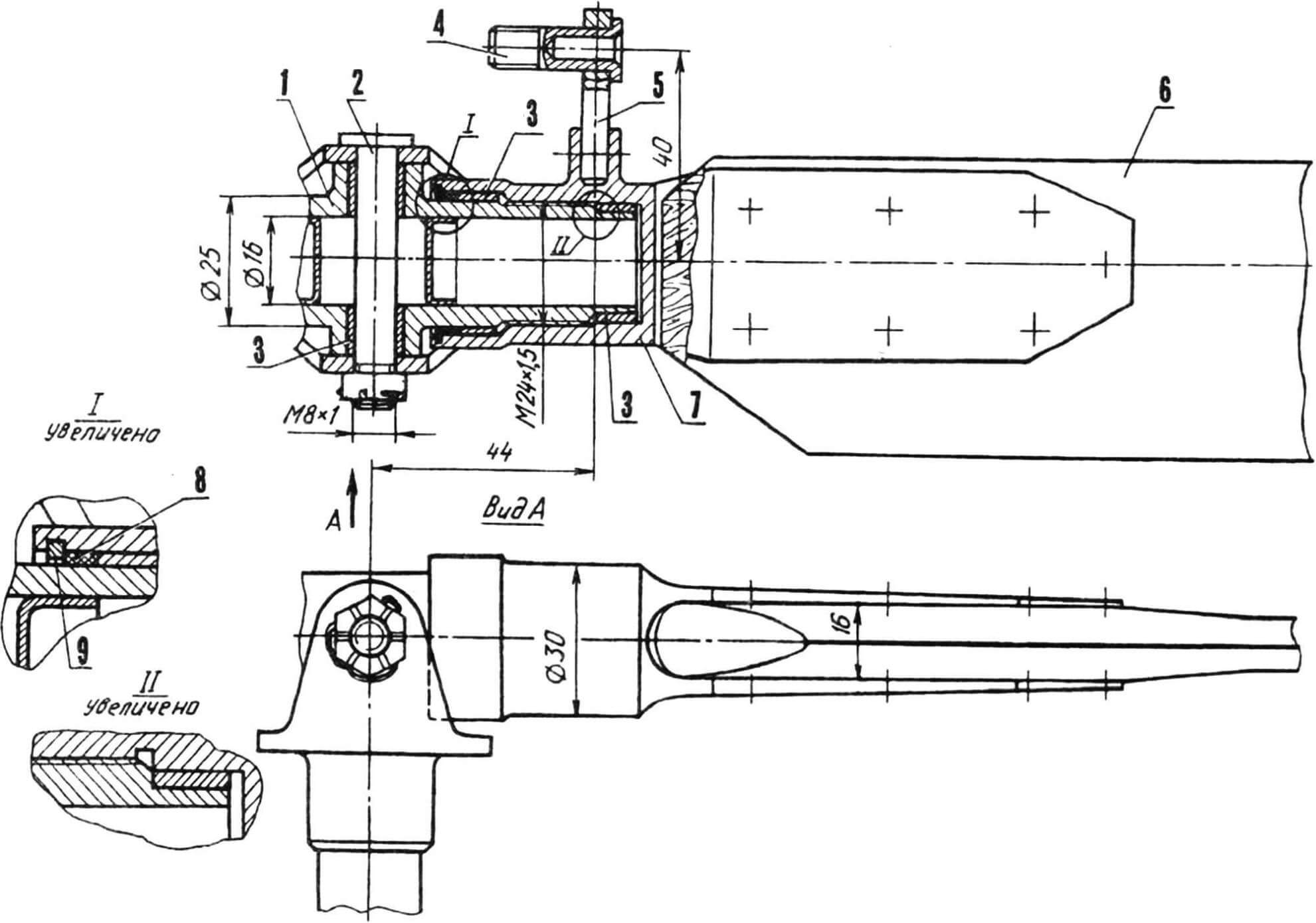

1 — вилка муфты рулевого винта, 2 — крестовина, 3 — палец, 4 — поводок осевого шарнира, 5 — тяга, 6 — ползушка механизма управления шагом винта, 7 — цапфа привода ползушки, 8 — штифт (сталь 45, пруток Ø4), 9 — подшипник 7000105, 10 — корпус редуктора (Д16Т), 11 — подшипник 7000102, 12 — стакан (30ХГСА), 13 — шкив привода винта.

Рулевой винт — шарнирный (имеет горизонтальный совмещенный и осевые шарниры), вращается спереди вверх-назад. Диаметр его 1,2 м, число оборотов в минуту — 2500.

Втулка РВ состоит из крестовины и двух стаканов, склепанных с лопастями. В качестве осевых подшипников служат две бронзовые втулки, а центробежную силу воспринимает резьба М24х1,5. Уплотнение осуществляется резиновым кольцом, которое фиксируется шайбой и пружинным кольцом. Поводки осевых шарниров смещены от оси горизонтального шарнира (ГШ) на 30°. Смазка — маслом МС-20, залитым в стакан перед сборкой.

1 — крестовина (18Х2Н4МА), 2 — палец (30ХГСА), 3 — втулки (бронза), 4 — палец тяги, 5 — поводок осевого шарнира (30ХГСА), 6 — лопасть, 7 — стакан лопасти (30ХГСА), 8 — кольцо уплотнительное резиновое, 9 — кольцо стопорное.

Горизонтальный шарнир собран на бронзовых втулках и цементированном пальце, который фиксируется на вилке ГШ от проворота.

При сборке лопастей со стаканом особое внимание обращалось на соосность их осей.

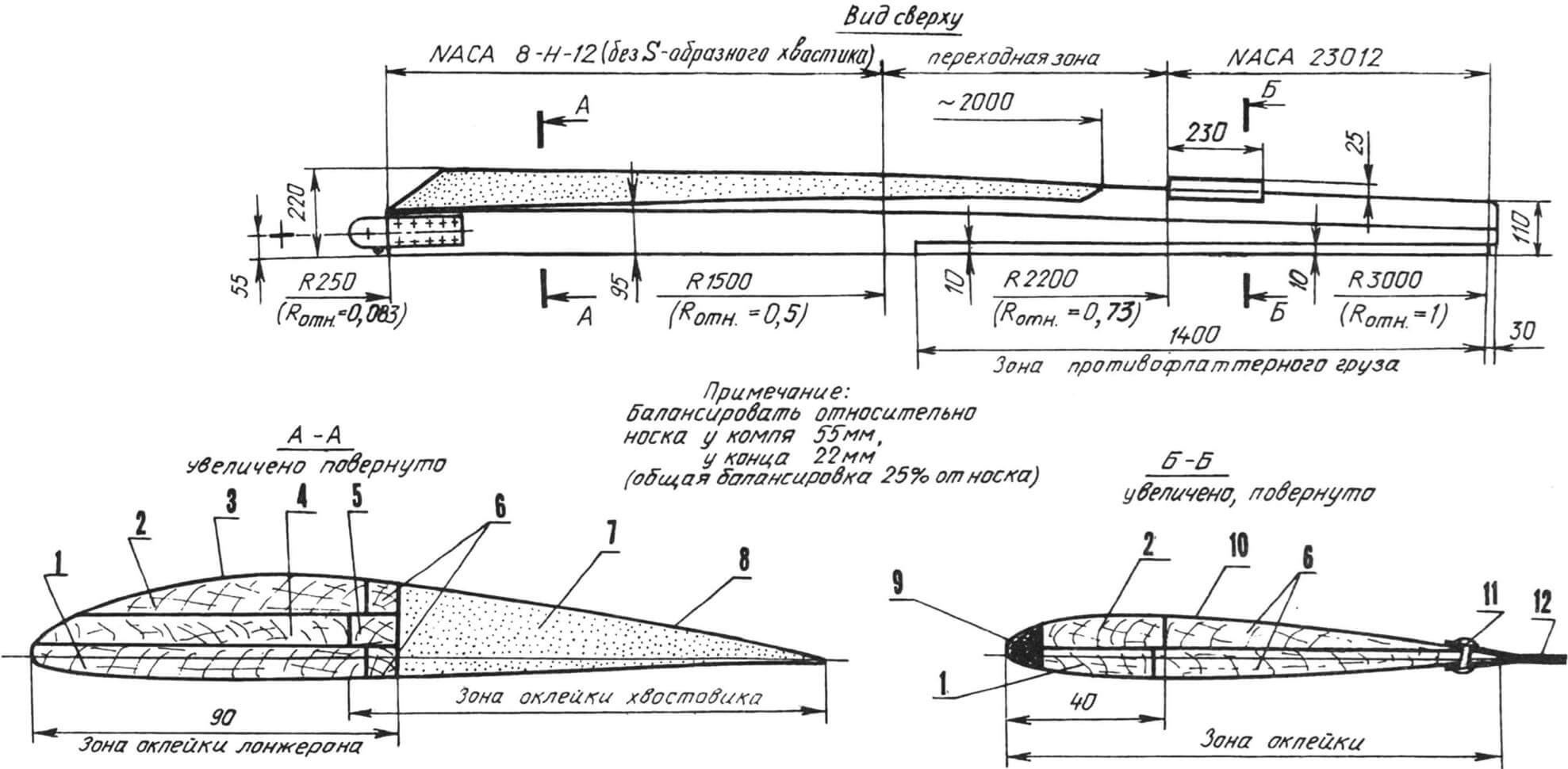

1,2 — дроки лонжерона наружные (лиственница, сосна северная, ясень, бук плотностью 0,8 г/см3), 3 — покрытие (стеклоткань s0,1, два слоя), 4 — дрока средняя (клин «на нет»), 5 — элемент лонжерона (клин «на нет») средний, 6 — элементы лонжерона наружные (сосна южная, ель плотностью 0,25—0,42 г/см3), 7 — пенопласт (ПС, плотность 0,15 г/см3), 8 — покрытие (стеклоткань s0,05, два слоя, второй слой под углом 45° к оси), 9 — груз (свинец), 10 — покрытие (стеклоткань s0,1, два слоя, один слой под углом 45° к оси), 11 — заклепка, 12 — триммер.

Теперь немного о выборе основных параметров лопастей воздушных винтов.

Средняя аэродинамическая хорда (САХ) лопасти вычисляется из условия, что коэффициент заполнения ометаемого диска (К) будет в пределах 0,025—0,035 (меньшая величина — для больших окружных скоростей, 200—220 м/с; а большая—для меньших, 170—190 м/с), по формуле:

bmin = (Sнв*K)/DHB ;

где bmin — минимальная САХ.

На вертолете АВ-1 для несущего винта величина коэффициента K = 0,028, так как окружные скорости выбраны в пределах 190—210 м/с. При этом САХ принята равной 140 мм.

На летательном аппарате желательно иметь все очень легкое. Но применительно к НВ мы можем говорить о минимально допустимой массе, так как от массы лопасти зависит центробежная сила, необходимая для создания конуса вращения несущего винта. Желательно, чтобы этот конус был в пределах 1°—3°.

Изготовить лопасти массой 2—3 кг вряд ли возможно и даже нежелательно, так как будет мал запас кинетической энергии при аварийной посадке на авторотации с подрывом, а также при переходе на режим авторотации с моторного полета. Масса 7—8 кг для аварийного случая хороша, но на режимах максимальных оборотов НВ будет давать значительную центробежную силу.

На АВ-1 применена лопасть массой в пределах 4,6—5,2 кг, что обеспечивает максимальную нагрузку от центробежных сил до 3600 кгс. Прочность втулки НВ рассчитана на эту нагрузку (с 7-кратным запасом прочности); масса ее составляет 4,5 кг.

Предлагаемая форма лопасти в плане и крутка — результат опытов с лопастями различной формы, круток и профилей.

Лопасти НВ должны удовлетворять двум противоречивым требованиям: хорошо авторотировать (то есть обеспечивать малую скорость снижения на авторотации при отказе двигателя) и с максимальным КПД использовать мощность двигателя на моторном полете (для скороподъемности, максимальной скорости и экономичности).

Рассмотрим варианты лопастей для вертолета и для автожира.

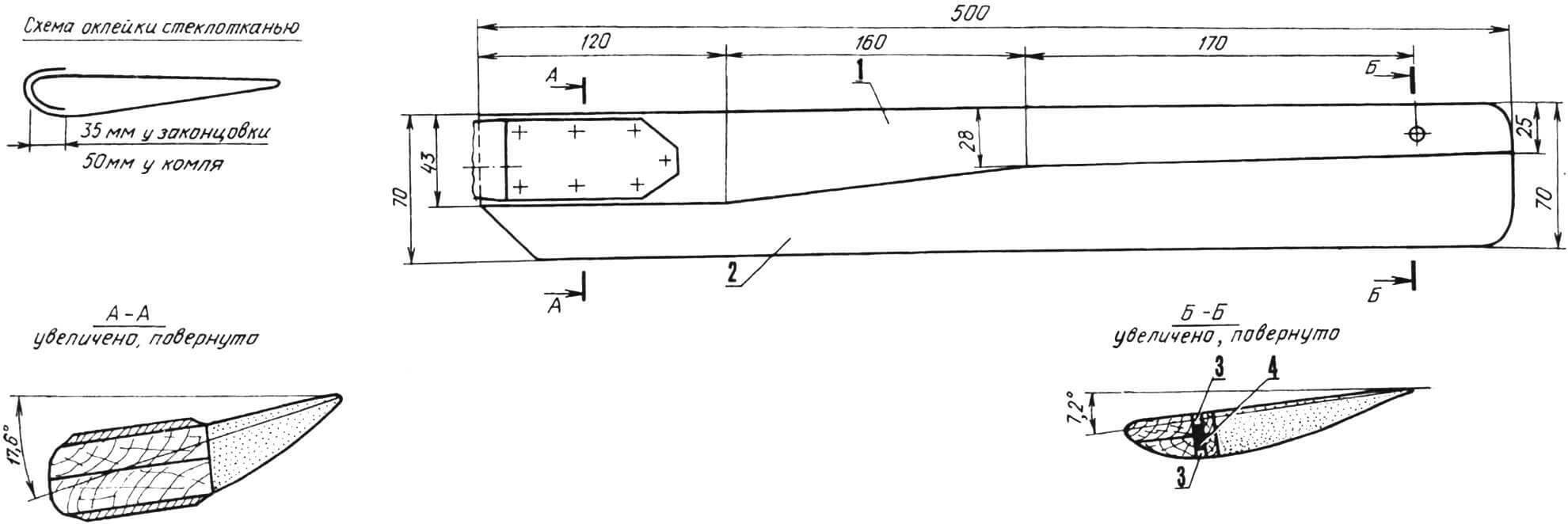

1 — лонжерон (лиственница, ясень, бук, северная сосна плотностью 0,8 г/см3), 2 — хвостовик (пенопласт ПС), 3 — пробки (сосна), 4 — грузик балансировочный (свинец, Ø8 мм).

У хорошего автожира крутка обратная, то есть угол установки лопасти у комля отрицательный (-5°…-8°), а концевого участка — положительный (+2°). Профиль плосковыпуклый или S-образный. В настоящее время широко применяют профиль NACA 8-Н-12 (S-образный, 12-процентный). Форма лопасти в плане — прямоугольная.

У хорошего вертолета крутка прямая, то есть у комля угол установки положительный (+8°…+12°) по отношению к концевому участку. Профиль NACA 23012, относительная толщина которого на конце — 12%, а у комля — 15%. Форма лопасти в плане — трапециевидная, с сужением 2,4—2,7.

Был произведен расчет формы лопасти в плане методом конечных элементов для случая полета со скоростью 110 км/ч и запасом по перегрузке лопасти, «идущей назад», — 1,4. При оборотах НВ 580 об/мин, диаметре НВ 6 м и полетной массе 200 кг получилась лопасть шириной на конце 80 мм, а у комля 270 мм (сужение 3,4). Лишняя ширина лопасти на конце приводит к лишней затрате мощности двигателя на преодоление турбулентного сопротивления профиля, поэтому выгодно максимально уменьшить смачиваемую поверхность участков, работающих нa больших скоростях.

С другой стороны, для того чтобы был запас подъемной силы на концевых участках лопасти при затяжелении НВ или при переходе на авторотацию (наиболее вероятных ошибках пилотирования пилотом-любителем), необходимо иметь лопасти несколько шире расчетных.

Мною принято сужение лопасти 2, корневая хорда — 220 мм, а концевая — 110 мм. Для того чтобы примирить вертолет с автожиром в одном аппарате, пришлось применить лопасти без крутки.

Сложнее с профилями. Концевая часть лопасти (Rотн = 1 — 0,73) имеет профиль NACA 23012 с относительной толщиной 12%. На участке R = 0,73—0,5 — переходной профиль от NACA 23012 до NACA 8-Н-12, только без S-образного хвостика.

На участке Rотн = 0,5—0,1 профиль NACA 8-Н-12 переменной относительной толщины: 12% на Rотн = 0,5 и 15% на Rотн = 0,3—0,1. Такая лопасть хорошо тянет на всех режимах полета. На авторотации получена скорость снижения вертолета 2,5 м/с. При испытании была произведена посадка на авторотации без подрыва, торможение осуществлялось тангажом и вертикальная скорость была погашена до нуля, а пробег составил всего около 3 м.

На сверхлегком вертолете в случае отказа двигателя трансмиссия РВ отсоединяется, так как для его привода требуется энергия, вырабатываемая авторотирующим НВ, что ухудшило бы авторотацию и увеличило скорость снижения. Поэтому для РВ нет необходимости в симметричном профиле лопастей. Лучше всего подобрать плосковыпуклый типа R3. Для повышения КПД желательно применять крутку (8°). Кроме того, для повышения эффективности винта форму лопасти в плане желательно иметь трапециевидную с сужением, равным 2, и коэффициентом заполнения ометаемого диска в пределах 0,08—0,06. Хорошие результаты дает также профиль NACA 64А610-а-0,4 с относительной толщиной 12%.

Изготовить лопасти можно с применением различных технологий. Например, из цельной сосновой доски. В качестве заготовок выбираются две доски из прямослойной, без сучков, сосны средней плотности, вырезанные так, чтобы плотные слои были обращены к будущей передней кромке и шли под углом 45°. Доска профилируется по шаблону, уменьшенному на толщину оклейки стеклотканью и окраски (0,8—1,0 мм). После чистовой обработки хвостовая часть детали облегчается. Для этого разметкой выделяются лонжеронная часть и задняя кромка. Лонжеронная часть у комля составляет 45% хорды, а у концевой — 20%. Далее сверлятся отверстия диаметром, равным расстоянию от задней кромки до лонжерона с шагом 40 — 50 мм. После чего отверстия заполняются твердым пенопластом ПС или ПХВ, шлифуются заподлицо и оклеиваются стеклотканью. Комлевая часть обычно оклеивается в несколько слоев, с плавным переходом на основное полотно.

Другой способ изготовления лопастей — из нескольких дрок. Заготовка выклеивается из трех-четырех дрок, которые могут быть цельными лентами или склеенными из двух полос разной плотности. Лонжеронную часть дроки желательно изготавливать из березы или лиственницы. Сначала из двух реек склеивается заготовка дроки толщиной втрое больше чистовой. После этого она разрезается на две и обрабатывается до нужной толщины. При этом лонжеронная часть разных дрок лопасти делается разной ширины (на 10 — 15 мм) для переплета. Можно отдельно склеить лонжерон из 3—4 дрок, а хвостовую часть — из одной или двух. После профилирования в переднюю кромку необходимо вклеить противофлаттерный груз на длине 0,35 R от конца лопасти, так как флаттеру подвержены в основном концевые участки лопастей.

Груз делается из свинца или мягкой стали. После вклейки он обрабатывается по профилю и дополнительно прихватывается к дрокам лонжерона полоской стеклоткани на эпоксидной смоле. После этого можно всю лопасть оклеивать стеклотканью.

Во время изготовления лопасти надо постоянно контролировать вес деталей, для того чтобы после сборки и обработки масса лопасти как можно меньше отличалась от расчетной.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВЕРТОЛЕТА АВ-1

Масса, кг

пустого — 115

полетная — 200—220

Высота, м — 2

Длина, м — 5

Диаметр НВ, м — 6

Скорость спуска на авторотации, м/с — 3

Скороподъемность, м/с — 3,5

Скорость, км/ч

максимальная — 100

крейсерская — 80

В. АРТЕМЧУК, г. Житомир