Для первоначального шлифования и окончательного полирования деталей будущих моделей применяют войлочные круги. Так как форма деталей должна быть сохранена, обрабатывать их надо очень осторожно. Круги диаметром от 50 до 200 мм и толщиной от 20 до 50 мм изготавливают из плотного прессованного войлока. Для грубой обработки и шлифования круг смазывают по периметру столярным 500 клеем, насыпают сверху слой абразивного порошка, а затем сушат. На поверхности круга образуется как бы шлифовальная шкурка. Абразивные зерна при работе частично вдавливаются в войлок и придают инструменту хорошие шлифующие свойства.

Такие круги применяют только для крупных деталей или когда нужно снять верхний слой материала, сгладить неровности.

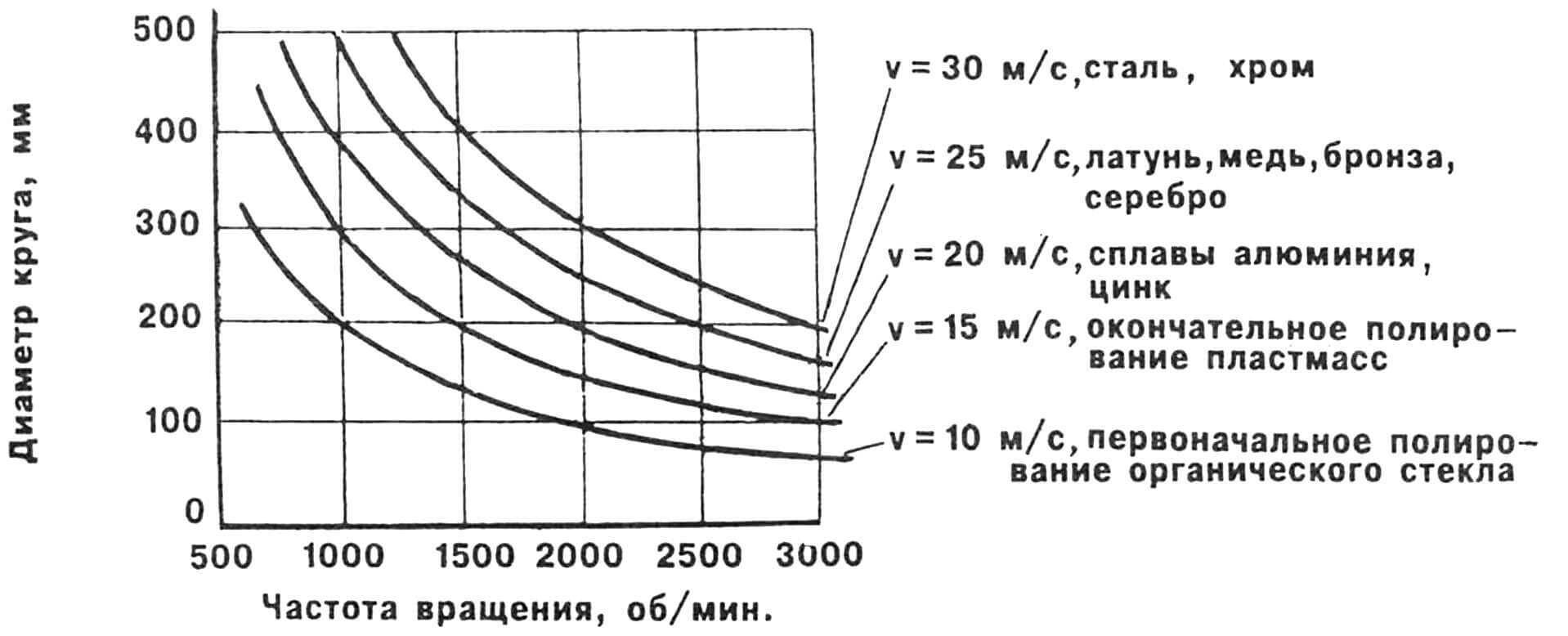

Чтобы придать обрабатываемой детали блеск, используют войлочные круги, смазанные пастами. При этом очень важно подобрать окружную скорость полировального круга, которая для каждого материала различна. В зависимости от числа оборотов электродвигателя и типа полируемого материала выбирается и диаметр круга (см. график).

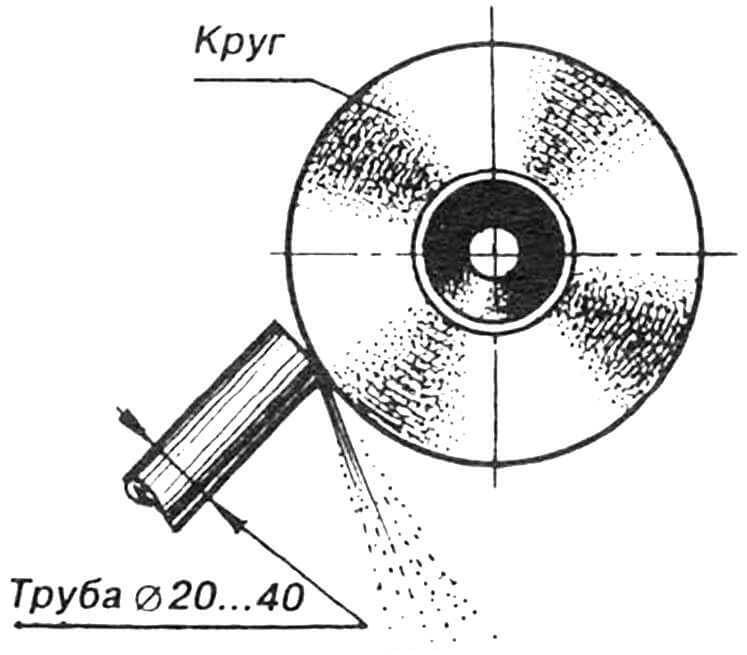

Для достижения качественного блеска надо применять только чистые круги. Если, например, сначала полировали стальную деталь, а затем начали обрабатывать деталь из латуни или пластмассы, то частицы твердого металла, приставшие к кругу, увеличат его режущие свойства, что ухудшит качество обрабатываемой поверхности — она не будет блестящей. При необходимости слой старой пасты и засаленные волокна войлока с рабочей поверхности счищают обрезком металлической трубы. Но слишком часто чистить не следует, так как каждый раз при этом срезается поверхностный слой самого круга.

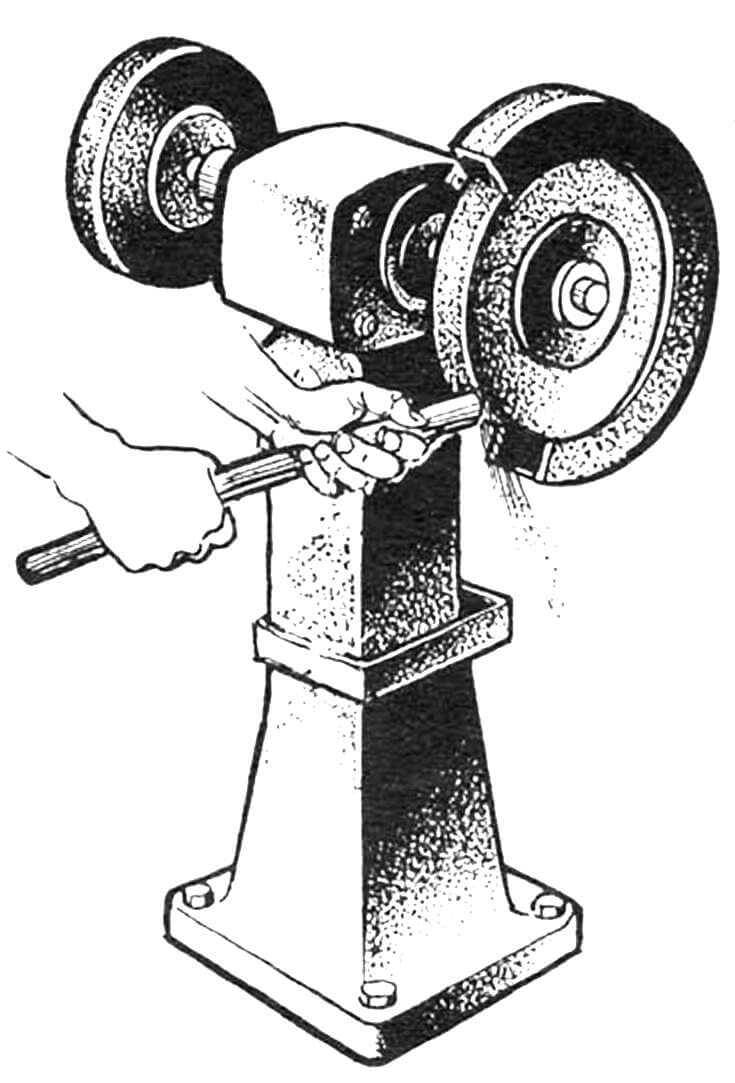

Обычно полировальный круг устанавливают на горизонтальную ось станка таким образом, чтобы его рабочая часть перемещалась сверху вниз, а обрабатываемая поверхность детали находилась ниже центра круга, образуя с касательной к кругу угол более 90°. Размещать деталь иначе опасно, так как во время работы, особенно на мощных станках, деталь может выскочить из рук в сторону работающего.

О.ГАЕВСКИЙ