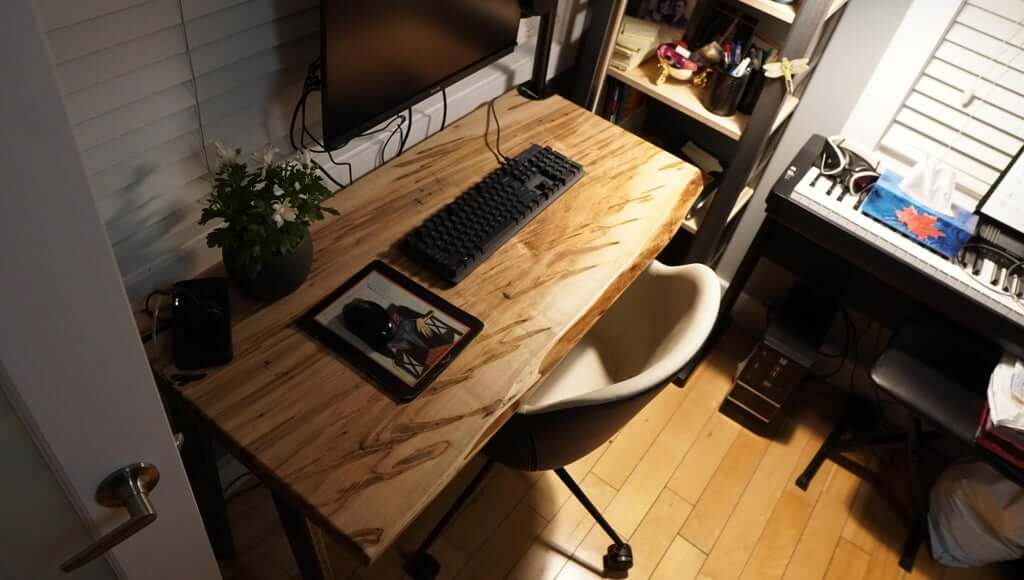

В наши дни столы Live Edge в моде, особенно сейчас, когда в прошлом году так много людей работали из дома. Поэтому я подумал, что попробую свои силы в изготовлении одного, так как пространство, которое он займет, не очень велико.

Итак, в этом руководстве я покажу вам, как я построил такой стол. Работа с деревом — не моя сильная сторона, но я думаю, что этот стол получился потрясающим.

Шаг 1. Материалы и инструменты

Вот список основных материалов и инструментов, которые я использовал. Возможно, я забыл некоторые мелкие предметы и инструменты.

Материалы:

- Плита из живого обрезного дерева

- Прямоугольные стальные трубы 3 «x 1» x 1/8 «

- Угловая стальная труба 1 дюйм

- Стальная плоская балка 1 «x 1»

- Разные винты 8-32 Винты и вставки

- Прозрачная эпоксидная смола

- Ткань для прихватки

Инструменты:

- Циркулярная пила

- Сварщик

- Прямой край

- Сверло и долота

- Зажимы

- Струг столярный (Spokeshave)

- Различные ручные инструменты шлифовальная машинка

- Наждачная бумага

Шаг 2: Сварка ножек / подставки

Что касается ножек, я подумал о том, чтобы сделать их из дерева, но в итоге остановился на металле, потому что он будет хорошо контрастировать с лиственной древесиной клена.

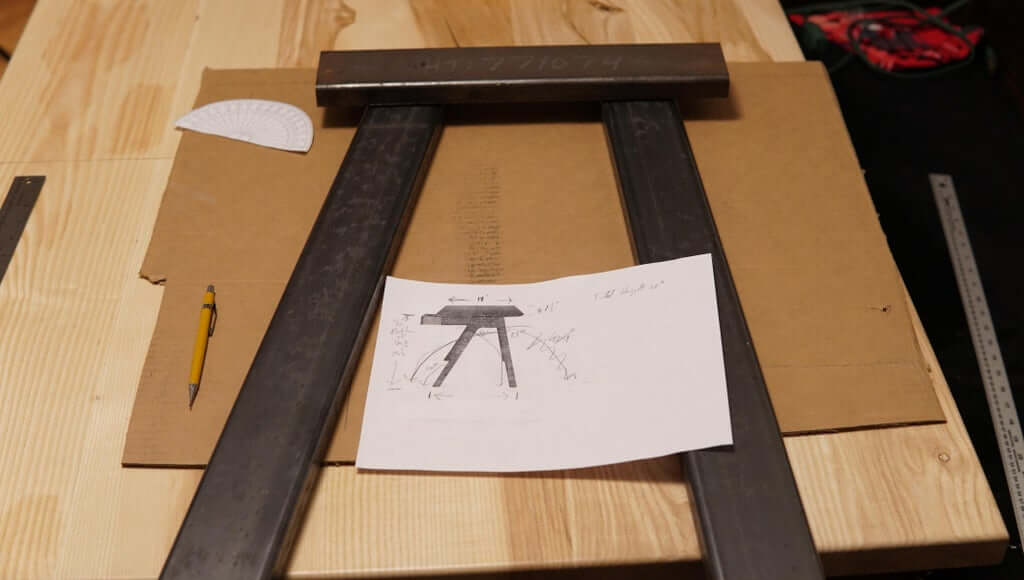

Я смоделировал углы, которые хотел для ног, на картоне, это упростило их резку и выравнивание.

Ножки сделаны из стальных прямоугольных труб 3 «x 1», прочные и красиво выглядят. Изготовить их было легко, я просто выровнял их по картону и использовал несколько магнитов, чтобы удерживать их на месте, когда они сваривались прихваточными швами.

На верхней части ножек была приварена пластина толщиной 1/4 дюйма, а затем просверлены отверстия, чтобы ее можно было использовать для прикрепления их к столешнице.

В нижней части ножек есть отверстия с резьбой для регулируемых ножек с резьбой.

Прокатная окалина на стали оставлена в качестве отделки, она устойчива к ржавчине и была натерта маслом для дополнительной защиты.

Примечание: что-то действительно важное — это просверлить отверстия очень большого размера или сделать их каналом, поэтому, если древесина сжимается или расширяется при изменении влажности, это дает некоторую уступку и помогает предотвратить растрескивание деревянного стола. Есть более эффективные способы решения проблемы расширения древесины, но для меня это был самый простой способ, я уверен, что у лучших конструкторов столов есть другие решения.

Шаг 3: Подготовка плиты Live Edge

В качестве дерева я выбрал красивый кусок клена амброзии для рабочего стола. Этот вид древесины имеет красивый узор, вызванный грибком, поражающим дерево от жуков-сверлильщиков.

Чтобы подготовить плиту с живым краем, древесина была обрезана по размеру с помощью циркулярной пилы и направляющей, у меня нет фотографий, но это довольно просто. Я бы рекомендовал заклеить линию отреза, чтобы предотвратить разрыв, и использовать лезвие с мелкими зубьями.

Затем активную кромку очистили, используя долото для удаления коры и мягкой древесины под корой, стараясь не врезаться в внутреннюю часть древесины. Спикер сделал это очень просто.

Верхняя часть рабочего стола была отшлифована до гладкой поверхности, начиная с зернистости 220, а затем до 280, так как древесина уже была очень гладкой после строгания.

Там, где будет установлена стойка стола, были установлены латунные винтовые вкладыши. Это позволяет легко разобрать стол для хранения или транспортировки. Если бы шурупы были вставлены непосредственно в древесину, они могли бы сорваться при повторном ослаблении и затягивании.

Шаг 4: Сборка

Сборка стола была простой, верхняя часть была прикреплена к стойке болтами с помощью латунных вставок с резьбой. В задней стальной скобе были просверлены отверстия, и она была прикручена к рабочему столу, но очень слабо, а отверстия были слишком большими, чтобы учесть расширение и сжатие рабочего стола.

Шаг 5: Уплотнение и отделка

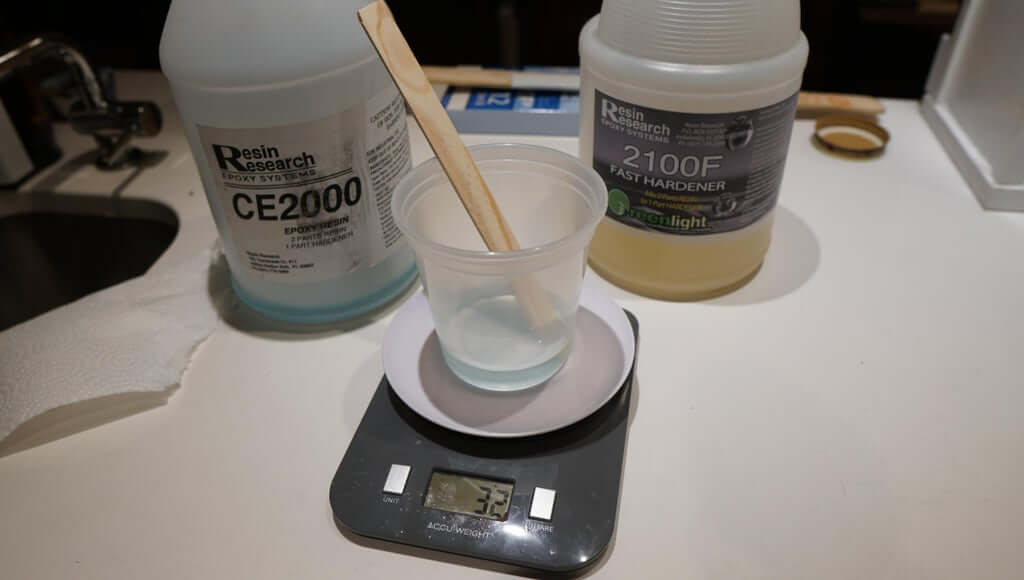

Чтобы запечатать рабочий стол, я подумал об использовании лака, но в итоге я использовал прозрачную эпоксидную смолу, потому что она очень прозрачная и не придает дереву желтого оттенка. Кроме того, эпоксидная смола невероятно долговечна, и я могу отшлифовать ее влажным способом, чтобы получить супер гладкую атласную поверхность. Лаки на водной основе совсем не долговечны, и даже если они заявляют, что они долговечны, это не так, поверьте мне, держитесь от них подальше для этой цели.

Эпоксидная смола, которую я использую, предназначена для изготовления досок для серфинга, но есть и другие типы, у Amazon есть их выбор.

При работе с эпоксидной смолой следуйте инструкциям производителя по смешиванию, обычно они дают указания по объему и весу. Я предпочитаю использовать вес, потому что это просто, и вам не нужны специальные насосы или мерные стаканы. При смешивании эпоксидной смолы не смешивайте ее слишком быстро или слишком сильно, иначе вы введете в нее воздух, что сделает покрытие мутным. Старайтесь, чтобы палочка для перемешивания оставалась в эпоксидной смоле при перемешивании, а также соскребайте со стенок при перемешивании.

Герметик

Я протер древесину липкой тканью, а затем сначала нанес герметизирующий слой, чтобы предотвратить впитывание слишком большого количества эпоксидной смолы. Я использовал пластиковый шпатель, чтобы нанести эпоксидную смолу, но кисть тоже подойдет. Мне нравится использовать спредер, потому что я пытался нанести очень тонкий слой.

После того, как он затвердел (в течение ночи), я отшлифовал его наждачной бумагой зернистостью 220, это удалит все неровности и неровности. Я дал ему высохнуть и обязательно счистил всю пыль липкой тканью перед нанесением следующего слоя эпоксидной смолы.

Второй защитный слой

Для второго слоя эпоксидной смолы я нанес немного толще и использовал кисть для стружки, чтобы нанести его. Щетки для стружки дешевы, и, поскольку щетка испортится после нанесения эпоксидной смолы, нет причин использовать дорогую щетку. Чтобы нанести эпоксидную смолу, чтобы получить ровный слой, начните с того, что вылейте всю эпоксидную смолу на рабочий стол, а затем, используя кисть, «вспахите» эпоксидную смолу, это распределит ее и предотвратит слишком быстрое затвердевание, если ее оставить в горшке. слишком долго. Затем нанесите покрытие на края, а затем легкими движениями нанесите на эпоксидную смолу длинные накладывающиеся друг на друга мазки кисти. Делайте это поперечно и продольно, эпоксидка тоже в определенной степени выровняется сама по себе. В моем видео показано, как это сделать, поскольку это легче увидеть, чем объяснить.

Необязательно: вы можете заметить, что во втором слое есть небольшие пузырьки воздуха. Используйте паяльную лампу на низком уровне и осторожно лизните пламя поверх эпоксидной смолы. Это сгладит эпоксидную смолу и лопнет любые застрявшие пузырьки воздуха.

Окончательное смачивание песком

Итак, на данный момент мы можем назвать стол законченным, но я закончил тем, что еще раз отшлифовал верхнюю часть влажной наждачной бумагой с мелким зерном, начиная с 320 и доводя до зернистости 1000, а затем отполировал автомобильным лаком. Это сделало супер гладкую поверхность!

Я не показывал это, но я также заклеил нижнюю часть платы, чтобы предотвратить потерю влаги, даже когда рабочий стол высыхает или впитывает влагу из воздуха, это помогает свести деформацию к минимуму.

Надеюсь, вам понравилась эта сборка! Также посмотрите видео.

Материал переведен для читателей modelist-konstruktor.com