+ВИДЕО. В большом спорте правильная обувь — необходимость. Первые лыжные ботинки были сделаны из кожи, но с внедрением пластика в конце 60-х, стали использовать его для жесткости. Жесткие ботинки обеспечивали лучший контроль, он крайне необходим если ты мчишься по склону на большей скорости.

+ВИДЕО. В большом спорте правильная обувь — необходимость. Первые лыжные ботинки были сделаны из кожи, но с внедрением пластика в конце 60-х, стали использовать его для жесткости. Жесткие ботинки обеспечивали лучший контроль, он крайне необходим если ты мчишься по склону на большей скорости.

Современные лыжные ботинки эффективно передают движение тела, немного технологий не повредит если вы хотите вывести свое мастерство на новую высоту. Изготовление высокотехнологичных ботинок из этих гранул требует усилий.

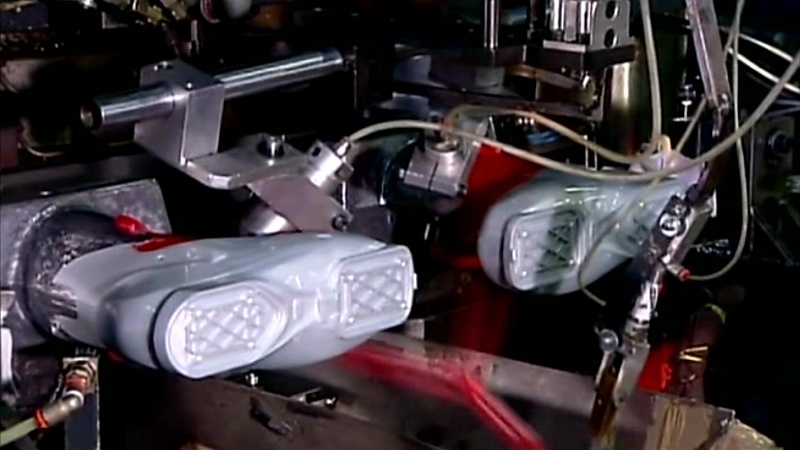

Дизайн разрабатывается на компьютере, там же моделируется процесс переплавки гранул и заливки в нужную форму. Как на компьютере изготовление внешнего корпуса ботинок занимает несколько секунд. Пресс вкладывает колодки в форму, и соединяет две половины силой до 500 тонн. Насос затем закачивает расплавленный пластик между колодками формы, пластик тут же затвердевает, механические лапы вытаскивают корпус из формы. Для придания ботинкам особых характеристик используют два вида пластика, после этого на пластик наносится рисунок с логотипом фирмы. Сборщик прикручивает резиновые протекторы к подошве ботинок, они будут соприкасаться с лыжными креплениями, они также делают более безопасными прогулки в перерывах между заездами. Теперь можно крепить скобы, их расположение было размечено мелкими разрезами при выплавке, по ним сборщик определяет, куда вставляются скобы.

Тем временем другой рабочий занят пластиковой манжеткой, она только из выплавки и он выравнивает края, чтобы не было зазубрин, он устанавливает отражатели, чтобы лыжника можно было найти в случае лавины, эта опция доступна на дорогих моделях. Сзади крепится длинный ремешок, он нужен для подгонки ботинка к голени лыжника, теперь манжета готова к креплению на корпусе. Застежки также подгоняют манжету по ширине ноги. Эта регулировка называется кантированием. Внешность готова, теперь пора браться за подкладку. Техник кладет материал в компьютеризированный нарезчик и выстраивает, чтобы уменьшить расход ткани. Компьютер включает лезвие и вырезает выкройки. Используется комбинация синтетических тканей, чтобы уберечь ногу лыжника от холода и сырости.

После сшивания двух частей вместе, внутрь вклеивается 2 слоя. Внешний слой состоит из полиуретана, а внутренний из полиэстера. Специальный пресс сдавливает 2 слоя и придает им форму. Теперь в швейном цеху склеенные слои сшивают. Затем наживляется подошва и водонепроницаемое покрытие, оно имеет особую фактуру, чтобы нога не скользила внутри корпуса. Механические лапы разжимают ботинок, пока сборщик вставляет внутрь прокладку. После этого ботинки отправляют на складские магазины, где они будут ожидать своих владельцев. Процесс сборки занял 3 часа, а служить ботинки будут годами, пробираясь сквозь снег и справляясь с мощными маневрами.

С. РОМАНОВ, по материалам научно-популярной передачи «Как это работает?»