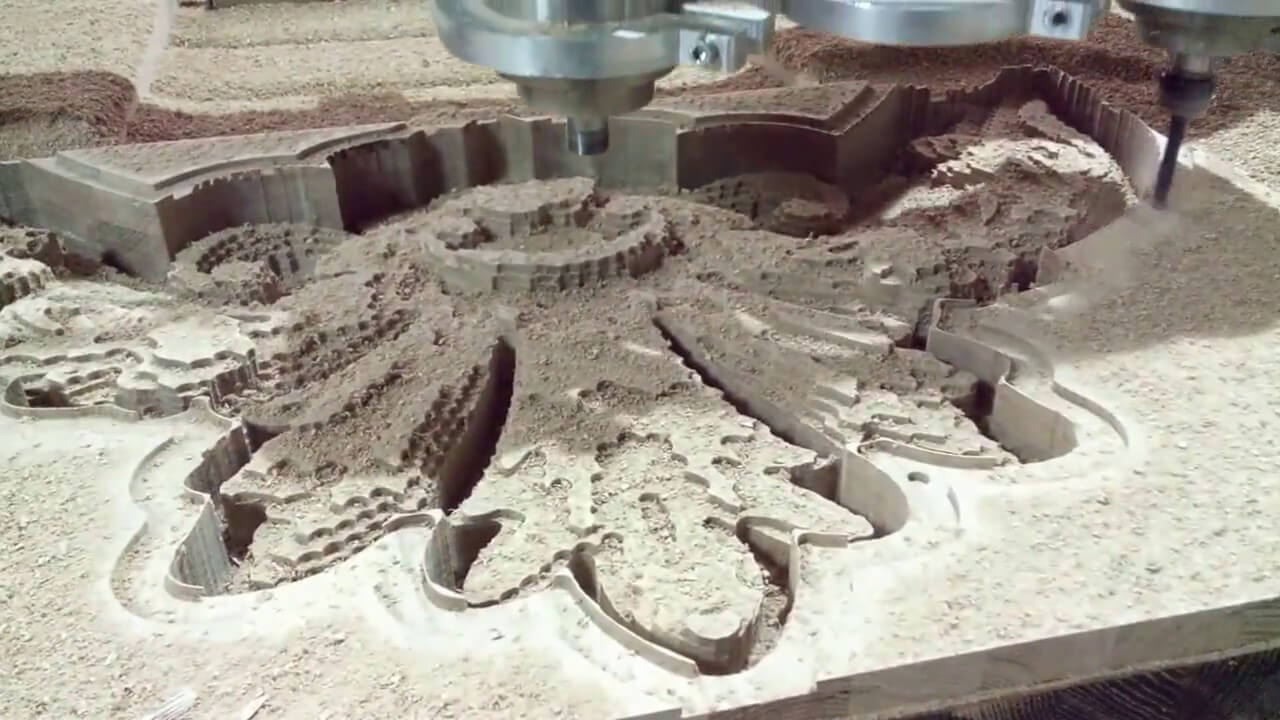

С появлением оборудования с числовым программным управлением, стало активно развиваться направление автоматизированной трехмерной обработки материалов. Это оказалось востребовано и в сугубо техническом применении и в области художественного оформления, декорирования и дизайна.

Возможность точного создания трехмерных объектов на ЧПУ фрезерах обеспечивается тремя основными составляющими:

— Высокая точность позиционирования, присущая оборудованию с цифровым управлением;

— Точная 3D модель и корректно составленная программа, определяющие траектории движения инструмента по заготовке;

— Использование соответствующих задаче режущих инструментов.

Качество оборудования и возможности программного обеспечения – важные составляющие успешной обработки материала. Но в этой статье мы более подробно рассмотрим именно вопрос правильного выбора фрез.

Особенности фрез для 3D.

При создании рельефного рисунка фрезеровкой происходит механическое удаление материала по всей обрабатываемой площади, точнее объему. Это означает, что инструмент проходит по всей заданной площади, соблюдая в каждый момент времени заданные программой три координаты.

Учитывая высокую точность позиционирования (до сотых долей миллиметра), можно добиться создания не только точных, но и максимально подробных изделий, с детальной проработкой самых мелких элементов.

Основная задача выбора фрезы для 3D обработки заключается в соответствии формы и размера этого инструмента особенностям создаваемого изделия и составленной траектории. Иными словами, самая детальная траектория с малым шагом и, соответственно, высоким разрешением и длительным выполнением, не будет качественно реализована, если выбран инструмент, не позволяющий провести такую детальную проработку, например, фреза, имеющая большой рабочий диаметр.

Специалисты знают, что программы для 3D моделирования позволяют контролировать этот вопрос еще на стадии создания обрабатывающей траектории. В итоге, необходимо лишь правильно указать геометрические размеры инструментов в базе инструментов программы и выбрать необходимый уровень детализации (точность).

Тем не менее, нужно сказать несколько слов об особенностях геометрии фрез для 3D обработки.

Прежде всего, речь идет не о техническом моделировании, которому свойственны прямые грани и плоскости, а о трехмерных рельефах с большим количеством плавных переходов прямых и криволинейных плоскостей (барельефы, картины, узоры…). Фрезы для таких задач должны иметь сферическое окончание на торце, чтобы обеспечить эту плавность.

Для достижения максимального разрешения трехмерной «картинки» размер рабочей сферы на конце фрезы должен быть минимальным — его нужно соотносить с шагом обработки по горизонтали и вертикали.

Наиболее удачной конструкцией фрез для 3D фрезеровки является спиральный нож на конической рабочей зоне. Прямые ножи так же хорошо справляются со своей задачей. Причем, их количество не сильно сказывается на конечном результате. Главное, чтобы окончание фрезы имело сферическую форму.

Для некоторых задач хорошо подходит просто прямая фреза, но все с тем же сферическим окончанием.

Под некоторые задачи возможно использование одного и того же инструмента для черновой и чистовой траекторий обработки. Это экономит общее время обработки за счет отсутствия потерь на смену фрезы.

Правильно подобранный режущий инструмент позволит не только получить желаемый результат, но и исключит необходимость рутинной постобработки изделия.