Мне довольно часто приходится заниматься изготовлением и доработкой мелких деталей из металла и пластмассы при ремонте разных изделий. Кто делал подобную работу, знает, как трудно удерживать маленькие детали даже в не предназначенных для этого приспособлениях.

Конечно, я не раз пытался использовать тиски, в том числе и ручные. Но и они для мелких деталей оказывались громоздкими и неудобными, да еще держать-то их приходилось в руках. Пробовал и другие приспособления, пинцеты, пассатижи. Но работать с ними было еще труднее, так как надо было удерживать заготовку сильным сжатием инструмента рукой, отчего она быстро уставала.

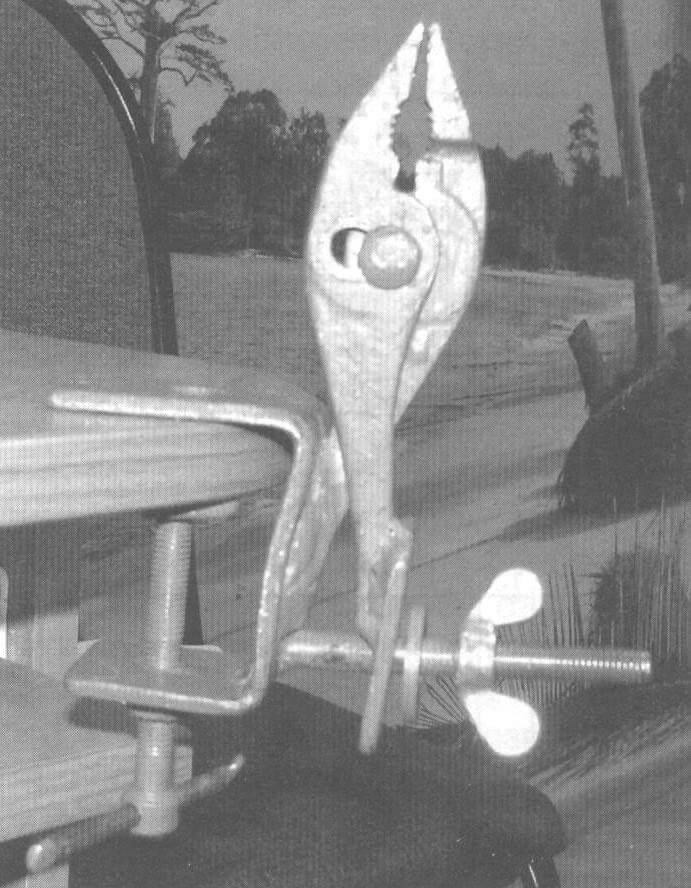

Вот и решил изготовить для себя маленькие, универсальные и легкие настольные тиски. Такие тиски не будут лишними среди приспособлений у мастеровых людей. Немаловажное преимущество этих тисков в том, что при обработке деталей их не обязательно удерживать в руке, а можно крепить к столу или табурету и даже использовать в качестве струбцины.

С помощью этих тисков также можно откручивать и закручивать гайки и винты, используя их как универсальный (разводной) ключ.

Конструкция приспособления несложная, доступна в изготовлении, хотя и требует сварочных работ.

Материальные затраты на изготовление тисков невелики. Да и материал не дефицитный (все детали изготовлены из углеродистой стали обыкновенного качества) — наверняка, найдется в домашней мастерской у любого любителя мастерить.

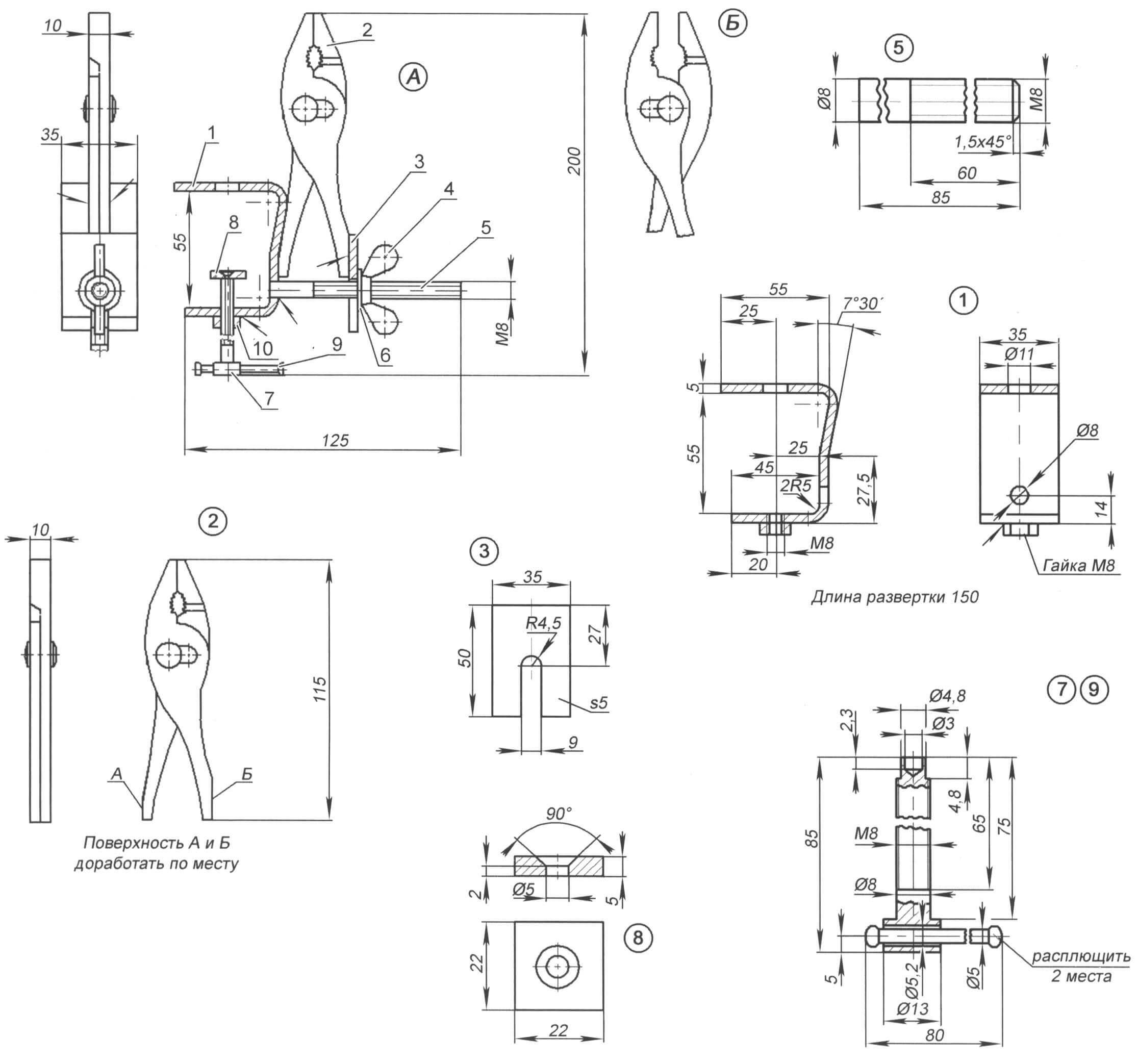

1 — струбцина; 2 — пассатижи; 3 — вилка; 4 — гайка-барашек М8; 5 — «полушпиль-ка»; 6 — шайба Ø8; 7 — винт; 8 — пятка; 9 — вороток; 10 — гайка М8

Основа тисков — неновые, но исправные регулируемые пассатижи с двухпозиционным шарниром (на два фиксированных положения). У них частично сточил концы рукояток, оставив их длиной 115 мм.

Струбцину выгнул из полосы сечением 35×5 мм. В полках и стенке просверлил нужные отверстия. Резьбовые детали приспособил (доработал) из стандартных метизов.

После изготовления всех деталей собрал струбцину в самостоятельный узел. На винт с воротком навернул гайку М8, а сам винт — в отверстие М8 нижней полки струбцины до тех пор, пока гайка ни уперлась в полку. После этого гайку приварил к струбцине.(Если вороток в приваренной гайке вращается туго, то следует резьбовое отверстие в струбцине через гайку «прогнать» метчиком М8). Затем поставил на винт пятку и керном через технологическое отверстие диаметром 11 мм развальцевал стенки глухого отверстия диаметром 3 мм в винте.

Далее приварил «полушпильку» М8 (а точнее, винт с отрезанной головкой) и одну рукоятку пассатижей к скобе. Надев вилку на шпильку, приварил ее к другой рукоятке пассатижей. Надел на шпильку шайбу и навинтил гайку-барашек. Приспособление готово.

Места сварки выполнены ручной дуговой электросваркой, поэтому требуют тщательной зачистки.

В первом положении наибольший размер зажимаемой заготовки составляет 9 мм. При переводе тисков во второе положение этот размер возрастает до 18 мм.

Для перевода тисков во второе положение надо скрутить гайку-барашек, снять шайбу со шпильки, развести ручки и зафиксировать их в новом положении. Затем поставить на место шайбу и навинтить гайку-барашек на прежнее место.

В. АКСЕНЦЕВ, г. Арзамас, Нижегородская область