Операция фрезерования сегодня также распространена, как и токарная обработка. Благодаря данному типу обработки специалисты решают широкий спектр задач. Главное, правильно выставить рабочий инструмент, настроить мощность агрегата, чтобы качество обработки было на высшем уровне. Основной режущий инструмент — фреза.

Как происходит обработка

Технологический процесс основан на двух движениях — основном и вспомогательном. Состоит из трех этапов — черновое, получистовое, чистовое фрезерование. На первой стадии обработки не особо придерживаются высокой точности. Снимают первый слой металла и формируют основной профиль металлоизделия. На второй стадии точность обработки заметно повышается. Третья стадия — это финальная отделка. Деталь с качественными контурами, высокоточно обработана.

Какие станки выбраны для резания

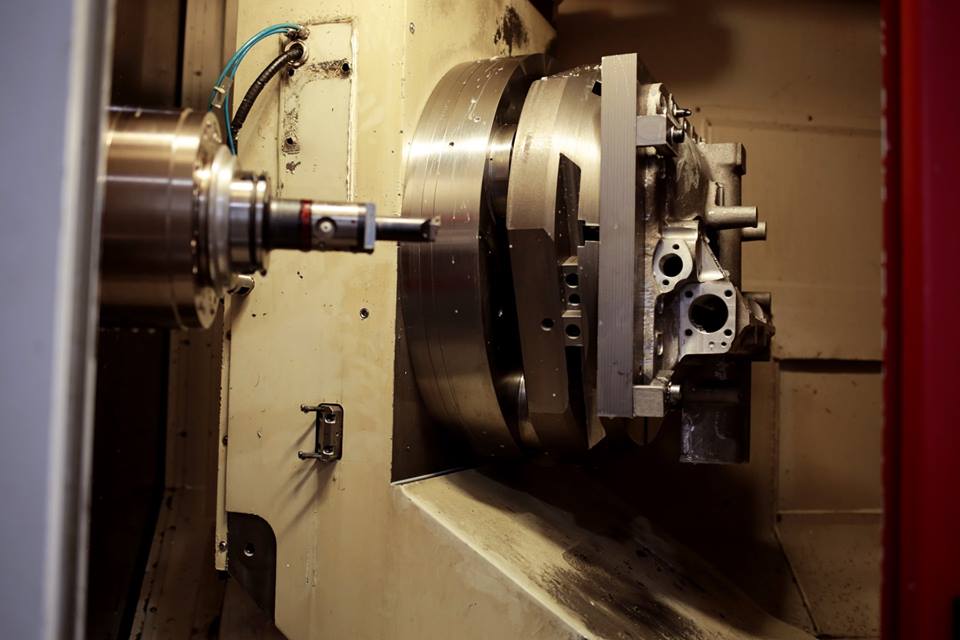

В зависимости от того, с какими характеристиками металлоизделие, что требуется получить в итоге, подбирается соответствующий агрегат. Например, зубчатые колеса производят на горизонтально-фрезерном оборудовании. Фасонные поверхности также обрабатывают на этом агрегате. Не менее знамениты и востребованы вертикальные станки. В этом случае инструмент находится вертикально.

Популярны копировальные центры, если поставлена задача серийно изготовить металлоизделия, у которых одинаковый профиль. Особое предпочтение отдают станочным агрегатам с ЧПУ. Современные автоматизированные машины выводят производство деталей на новый уровень, покоряя высокой производительностью, скоростной работой, умением точно работать со сложными изделиями.

Конечный результат обработки будет идеальным, если правильно выбран режим фрезерования. Для этого выполняют комплекс важных работ:

- определение диаметра рабочего инструмента;

- установление конструкции фрезы;

- грамотно вычисляют, чтобы габариты режущего инструмента соответствовали толщине слоя, который будут снимать с заготовки;

- рассчитывают рабочее движение, которое зависит от размера фрезы. Слишком медленная или быстрая обработка значительно ухудшит качество готовой продукции;

- определение подачи.

Успех операции гарантирован, если мастер рационально выбрал тип станочного агрегата, рабочий инструмент и наиболее подходящий в данном случае режим резки. Когда работают с металлоизделием вручную, минимум неприятностей будет только в том случае, если мастер профессионал и с солидным опытом, а также колоссальным багажом знаний.

Что же касается программно управляемой техники, здесь получить высокий результат обработки гораздо проще. Оператор составляет программу для техники в зависимости от пожеланий заказчика, а оборудование потом в точности ее исполняет. В итоге получается деталь с отменными рабочими характеристиками, выход брака минимален, работа выполнена в ускоренном режиме.

Поэтому все больше и больше компаний делают ставки именно на станки с ЧПУ. У оборудования потрясающие возможности, а главное рабочий процесс не зависит от умений и настроения мастера, поскольку его здесь нет. Технологический процесс под контролем оператора, который не вмешивается в него, а только следит, чтобы все шло по плану и не возникало аварийных ситуаций.