При механической обработке древесины вращающимися резцами (например — электрическим рубанком) поверхность становится волнистой, на ней образуются вмятины, заусенцы, задиры, а кромки граней получаются острыми.

Устранение этих дефектов — выравнивание и сглаживание поверхности заготовок — достигается шлифованием. Однако делать это вручную — работа очень трудоемкая; для ее облегчения изготавливаются всевозможные приспособления. Предлагаемое еще одно, наверняка, понравится многим, потому что является универсальным инструментом при чистовой обработке изделий из дерева.

Приспособление состоит из двух деревянных брусков, которые с боковых сторон соединены между собой двумя плоскими петлями, выполненными из листового дюралюминия. В качестве петель с успехом можно применить металлические соединительные пластины из детского конструктора. Петли к брускам крепятся с помощью шурупов, но без жесткой затяжки, что даст возможность брускам перемещаться относительно друг друга — расходиться и затем вновь сближаться вплотную, осуществляя натяжку заправленной в них шлифовальной шкурки.

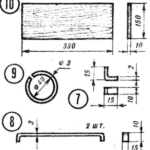

Заготовки брусков вырезаются из мягкой древесины; последующей обработкой их поверхности доводятся до формы, показанной на рисунке. Необходимо выдержать правильное воспроизведение закругленных краев: с их помощью будут обрабатываться криволинейные поверхности. Несмотря на различия в размерах, при сближении брусков получается как бы единая колодка с общим образующим радиусом (окружностью) по нижней поверхности, равным 100 мм. Остальные рабочие радиусы составляют 3; 4,5; 6 и 10 мм. Готовые бруски желательно оклеить тонким фетром, что улучшит качество работы.

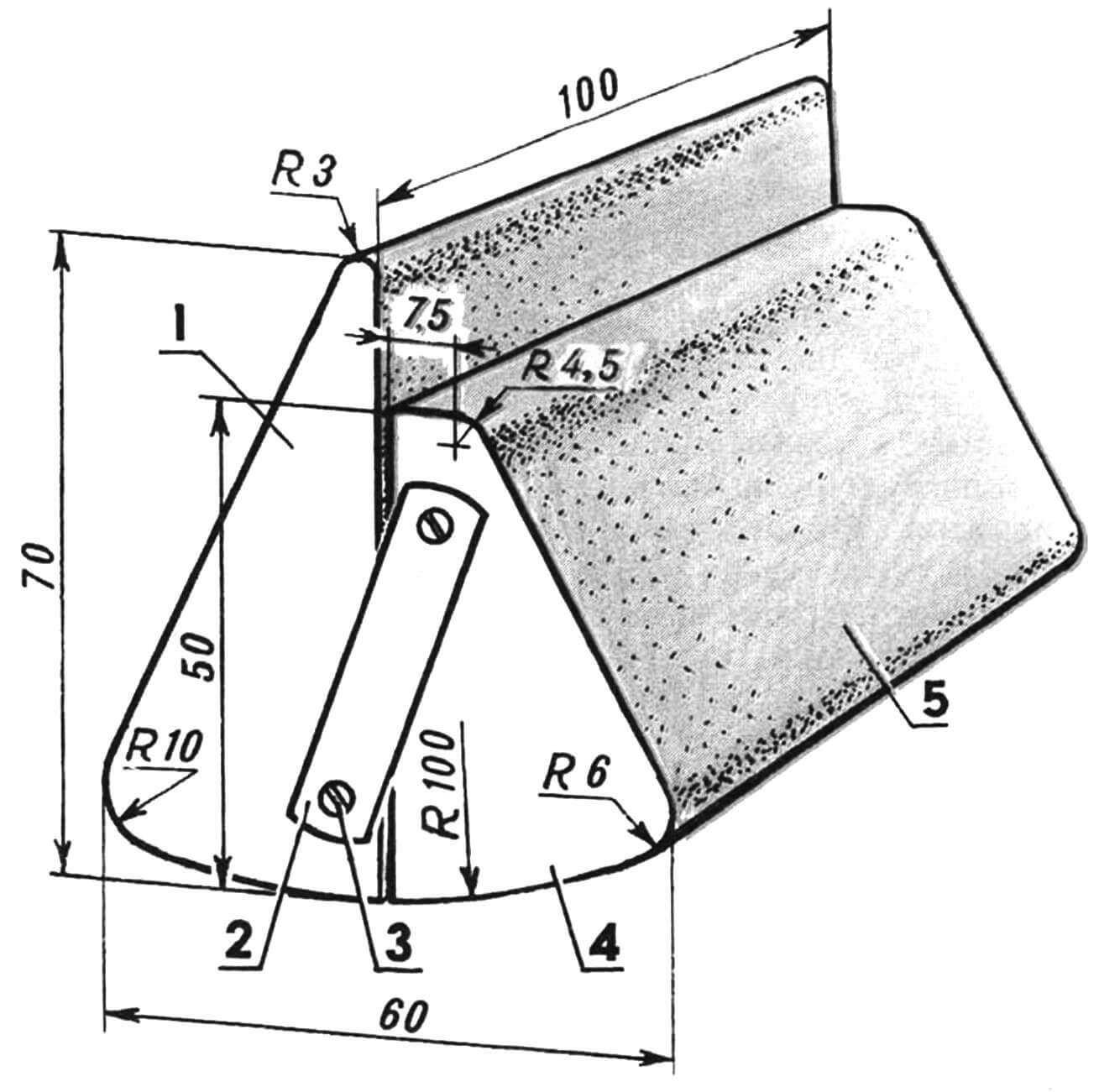

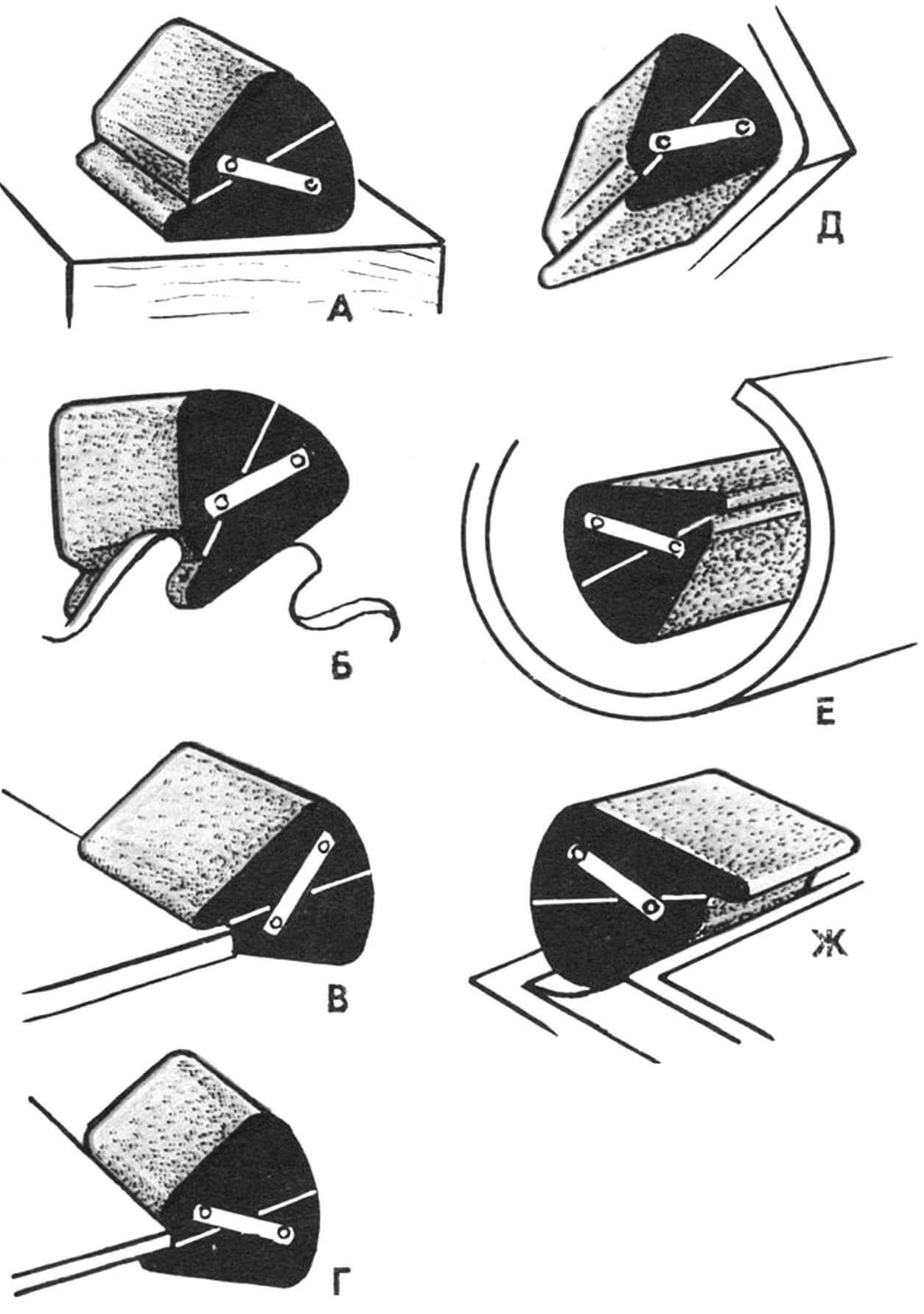

Приведенные рисунки показывают несколько способов шлифования составной колодкой, демонстрирующих, насколько универсальным является данный инструмент. Неограниченные возможности колодки особенно ярко проявляются при изготовлении предметов со многими криволинейными поверхностями. При использовании для других целей можно изменить размеры инструмента путем увеличения или уменьшения радиуса образующей окружности.

Для шлифования используется нарезанная на полосы из большого листа шлифовальная бумага (шкурка). Длину полос можно подобрать опытным путем. Применяемая шкурка не должна давать темной пыли, пачкающей дерево, поэтому перед употреблением ее следует проверить на подходящих образцах.

Деревянные изделия обрабатывают обычно шлифовальной бумагой с абразивом средней твердости или даже мягким. Для сложных профилей применяют шкурку на ткани, не ломающуюся при сгибе. Характеристика шкурки печатается на задней стороне основы. Буквы обозначают тип абразива: С — стеклянный, КР — кремниевый, Э — электрокорундовый. Шкурка с буквой М перед номером называется микронной. Наиболее употребительна стеклянная и кварцитовая шкурка на бумажной основе. Для грубой первичной шлифовки рекомендуются шкурки 40-43, для окончательной, самой тонкой — 5-8.

Качество шлифования зависит от силы нажима и твердости дерева: чем сильнее нажим, тем глубже риски. Шлифуют только вдоль волокон или несколько наискось; поперечное шлифование оставляет грубые бороздки Фасонные детали следует шлифовать криволинейной частью брусков, имеющей контр профиль по отношению к обрабатываемой поверхности.

Для того, чтобы избежать частой смены крупнозернистой шлифовальной бумаги на мелкозернистую и наоборот, желательно изготовить несколько таких колодок. Данное приспособление является дешевым, удобным и не очень трудоемким при изготовлении шлифовальным инструментом.

Ю. МАСЯЕВ, г. Новосибирск