«…Интересы как текущего, так и более долговременного развития страны требуют всесторонней интенсификации производства, ускорения научно-технического прогресса, роста производительности труда как решающих факторов повышения эффективности производства».

«…Интересы как текущего, так и более долговременного развития страны требуют всесторонней интенсификации производства, ускорения научно-технического прогресса, роста производительности труда как решающих факторов повышения эффективности производства».

Из доклада А. Н. Косыгина

XXV съезду КПСС «Основные

направления развития

народного хозяйства СССР

на 1976—1980 годы».

«ПРИПАРКИ» ЛЕЧАТ… МЕТАЛЛ. Даже сильно изношенные детали машин — такие, как валы или оси тракторов, автомобилей, различных механизмов, — удается «излечить» методом вибродуговой наплавки. Внешне этот процесс похож на сварку электродной проволокой. Только рядом с первым швом из раскаленного металла ложится вплотную второй, третий, пока вся стершаяся поверхность детали не будет «забинтована» наплавленным слоем. Операция обычно проводится под «прикрытием» флюса или в защитной среде углекислого газа.

На ремонтных предприятиях объединения Кировлеспром внедрена новая технология, которая намного проще, дешевле и доступнее: она может применяться даже в условиях небольших мастерских. Дело в том, что здесь для восстановления изношенных стальных и чугунных деталей в качестве защитной среды используется… водяной пар.

Его струя по сравнению с газовой дает целый ряд качественных и технологических преимуществ. Становятся более благоприятными условия формирования и кристаллизации слоя, уменьшается склонность наплавленного металла к образованию пор и трещин, а это значит, что повышается его усталостная прочность.

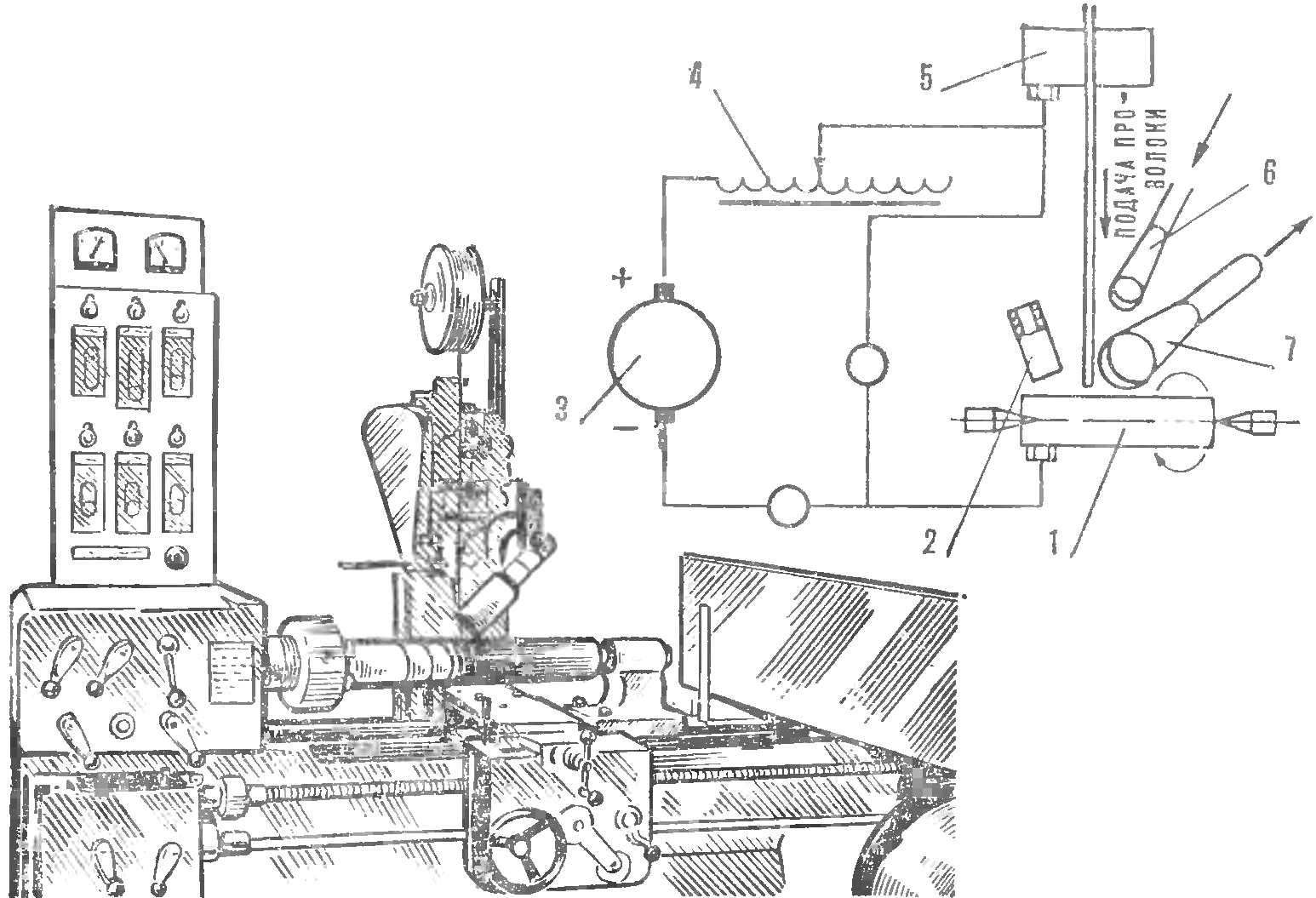

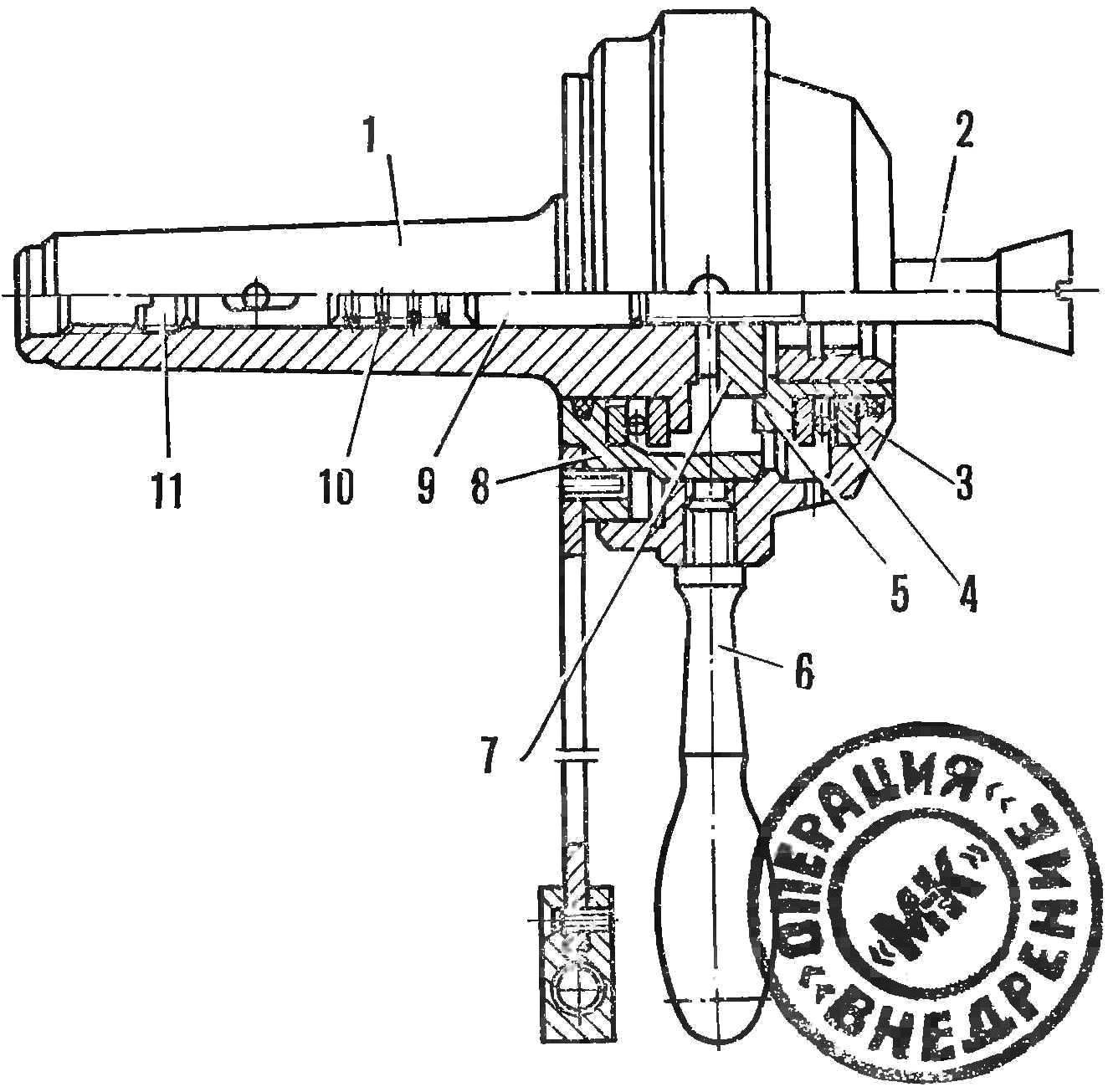

Рис. 1. Установка для наплавки металла и ее схема:

1 — восстанавливаемая деталь, 2 — трубка для подачи охлаждающей жидкости, 3 — сварочный генератор постоянного тока, 4 — сварочный регулятор, 5 — вибродуговая автоматическая наплавочная головка, 6 — сопло для подачи пара в сварочную зону, 7 — сопло для отсоса воздуха из междугового промежутка сварочной зоны.

Установка вибродуговой наплавки в защитной среде водяного пара (рис. 1) нашла применение на Кировском и Петрозаводском ремонтно-механических заводах, на Северодвинском заводе дорожных машин. В качестве парообразователя используется передвижной электрический агрегат конструкции Донецкого отдела сварки. Внедрение этой новой техники в объединении Кировлеспром обеспечило экономический эффект в размере 26 тысяч рублей в год.

Интересно, что установка позволяет вести наплавку и в воздушном потоке, создаваемом путем отсоса воздуха из междугового промежутка сварочной зоны. Этот метод при наплавке чугуна малоуглеродистой проволокой позволяет получать плотные и легкообрабатываемые слои металла. Для наплавки стали используют углеродистую проволоку. Воздушный поток в междуговом промежутке образуется с помощью стационарного вентиляционного (отсасывающего и пылеулавливающего) агрегата ЗИЛ-900. При этом в вентиляционную систему отводятся газы, пары, брызги металла, выделяющиеся при наплавке. Это улучшает условия труда, повышает куль-туру производства, дает немалый экономический эффект.

КРАСКОМЕТ. На многих стройках для повышения производительности труда на отделочных работах применяется механизированный способ нанесения на обрабатываемые поверхности мастичных составов.

Для этих целей рационализаторами треста Оргтехстрой Киргизии разработан пневматический инструмент, получивший название воронки-пистолета (рис. 2). С его помощью один рабочий в течение часа может окрасить или прошпаклевать до 100— 150 кв. м поверхности.

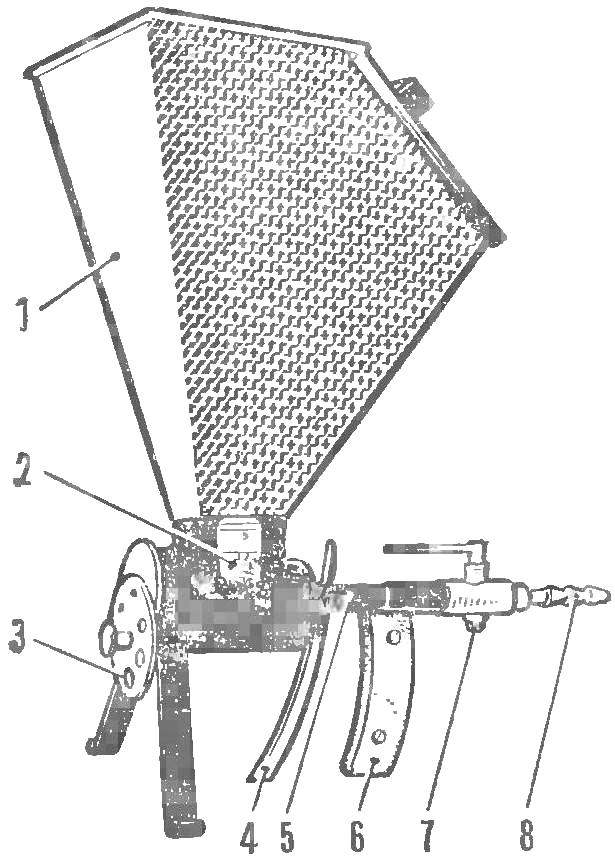

Рис. 2. Воронка-пистолет:

1 — воронка (бункер), 2 — смеситель, 3 — диск, 4 — рычаг дросселя, 5 — удлинитель, 6 — рукоять, 7 — кран, 8 — штуцер к пневмосети.

Инструмент довольно прост по устройству и удобен в работе. Он состоит из бункера-воронки, заполняемой обрабатывающим составом, смесителя, к которому гайкой-барашком крепится диск распылителя. На диске имеется шесть выходных отверстий различного диаметра. В зависимости от того, что наносится на обрабатываемую поверхность — краска, шпаклевка или мелкозернистая декоративная крошка, — поворотом диска устанавливается требуемое отверстие.

Бункер соединяется со смесителем с помощью электросварки. Внутри находится дроссель, выполняющий роль регулятора интенсивности подачи смеси и запорного устройства. Он приводится в действие рычагом, расположенным с тыльной стороны на удлинителе. На нем же крепятся рукоятка, кран, имеющий отверстия Ø 6 мм, и штуцер, соединяющий инструмент со шлангом пневмосети (давление не более 4 атм).

ЗАЖИМ-НЕВИДИМКА. Нередко в механических или литейных цехах заготовки деталей нуждаются в обработке, не требующей большой точности, но отличающейся разнообразием положений заготовки относительно инструмента. Например, при притуплении острых кромок, снятии заусенцев и облоев, зачистке литейных поверхностей.

Для таких операций новаторы Балашихинского литейно-механического завода предложили оригинальное приспособление, совмещающее функции шарового шарнира и тисков. Вернее, в приспособлении применены два вида тисков: обычные, для зажима деталей, и электромагнитные, закрепляющие шаровое основание первых в наиболее удобном для обработки положении.

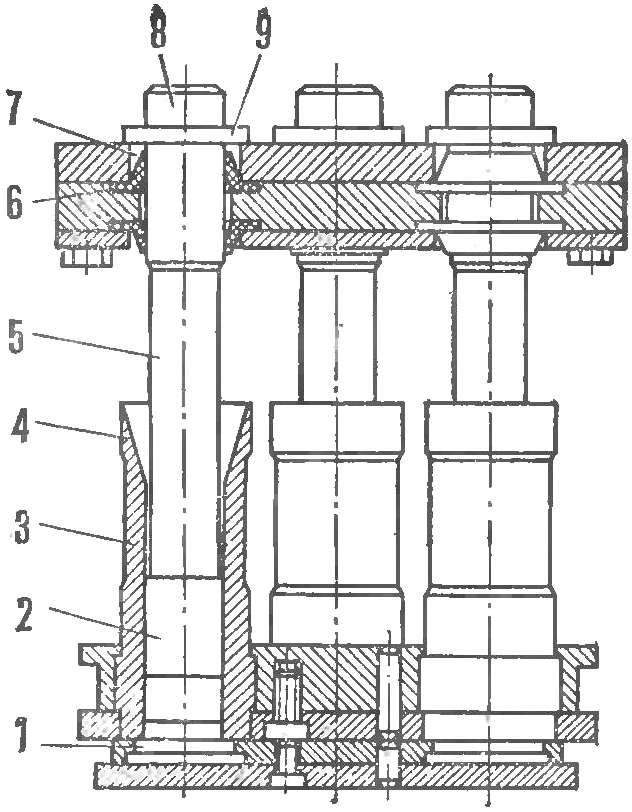

Рис. 3. Электромагнитные тиски:

1 — зажимный узел, 2 — шаровое шарнирное основание, 3 — опорная часть цилиндрического полюса электромагнита, 4 —- немагнитная втулка, 5 — стержневой полюс электромагнита, 6 — катушка с обмоткой.

Рис. 4. Быстрозажимный патрон:

1 — цанга, 2 — разжимный винт, 3 — гайка, 4 — подшипник, 5 — втулка, 6 — рукоятка, 7 — сухарь, 8 — втулка, 9 — штифт, 10 — пружина, 11 — пробка.

Устройство и принцип действия приспособления понятны из рисунка 3. Между сдвижными губками зажимного узла (например, тисков) закрепляется деталь. Подвижное сферическое основание узла опирается на вогнутую полусферу ложемента, образованного из верхних частей цилиндра и встроенной в него немагнитной втулки. В цилиндр запрессован сердечник, а между ними, как полюсами электромагнита, вставлена катушка с обмоткой. Установив деталь, включают электромагнит, надежно фиксируя ее положение на весь период обработки.

Приспособление не только облегчило выполнение подобных операций, но и значительно повысило производительность труда за счет сокращения времени на установку детали.

Той же цели служит и другое рационализаторское предложение — быстрозажимный цанговый патрон (рис. 4). Он намного ускоряет закрепление деталей на имеющиеся в них глухие или сквозные отверстия при помощи сменных разжимных цанг Ø 5 — 45 мм. Точную и надежную фиксацию их обеспечивают конус и цилиндрическая резьба.

Устройство и принцип действия патрона следующие. В его корпус ввертывают разжимную цангу, в зависимости от ее базовой поверхности подбирают разжимный винт, затем завинчивают гайку. При повороте ручки от себя гайка навинчивается на втулку, перемещаясь влево, и через подшипник, втулку и сухарь передает осевое движение разжимному винту.

Чтобы снять деталь, достаточно повернуть ручку в противоположную сторону. Штифт, пружина и пробка позволяют регулировать усилие при осевом перемещении разжимного винта.

Патрон, весящий менее 3 кг, обеспечивает высокую точность изготовления деталей и в 1,5— 2 раза повышает производительность труда.

ПРЕСС-СНАЙПЕР. Казалось бы, что может роднить миниатюрную белую таблетку, применяемую больным, и машиностроительную деталь, используемую в станках или другой современной технике? Оказывается, обе они могут быть изготовлены из порошковых компонентов универсальным и прогрессивным методом прессования. И хотя установки для их производства разные, технологические проблемы довольно близки, и одна из них — точная подача матрицы с порошком под прессующий пуансон. Ведь малейший просчет — и давлению может подвергнуться не материал, а сама матрица, что грозит выходом из строя инструмента.

Нe случайно поэтому внимание специалистов на выставке научно-технических достижений предприятий машиностроения и приборостроения, проходившей на ВДНХ СССР, привлек пресс-инструмент, отмеченный авторским свидетельством № 389859. Его устройство обеспечивает «снайперское» совмещение обоих основных узлов пресса.

В новом инструменте пуансоны крепятся на верхней траверсе в гнездах пуансонодержателя не жестко, а с помощью особых упругих манжет (см. рис. 5). На нижнюю траверсу под пуансоны подают по направляющим заполненные порошковым материалом матрицы с поддонами. Включается рабочий ход — и при движении стола пресса вверх конические «воронки» матриц улавливают и направляют рабочие головки пуансонов соосно по отношению к матрицам. Точная «совместимость» их достигается благодаря необходимой деформации упругих центрирующих манжет, позволяющих пуансонам смещаться от центров гнезд пуансонодержателя.

Рис. 5. Схема пресса:

1 — поддон, 2 — рабочая головка пуансона, 3 — матрица, 4 — конус матрицы, 5 — пуансон, 6 — центрирующие манжеты, 7 — гнездо пуансонодержателя, 8 — хвостовик пуансона, 9 — пуансонодержатель.

Рис. 6. Стеллаж для пресс-форм

После этого состыковавшиеся узлы пресса поднимаются до упора хвостовиков пуансонов в верхнюю траверсу инструмента — происходит прессование. Далее подвижная траверса с матрицами и поддонами опускается в исходное положение, происходит смена матриц с поддонами — и цикл повторяется.

Новый инструмент, весящий 25 кг и рассчитанный на изготовление деталей высотой 5—40 мм и диаметром 12—24 мм, повысил производительность до 1830 штук в час и полностью исключил заклинивание пуансонов в матрицах.

Улучшение условий труда и экономию производственных площадей в прессовом хозяйстве обеспечит внедрение другого экспоната — стеллажа для хранения пресс-форм (рис. 6). Он рекомендуется для применения в приборо- и машиностроении. Его сварной каркас размерами 5000X850X2000 мм состоит из 25 ячеек, в каждую из которых вдвигается подвижная площадка с пресс-формой. Роликовые опоры площадки позволяют легко выдвинуть ее вручную, а затем с помощью крана-балки или другого грузоподъемного устройства снять хранящийся в ячейке инструмент. Общая допускаемая нагрузка на площадку может достигать полтонны.