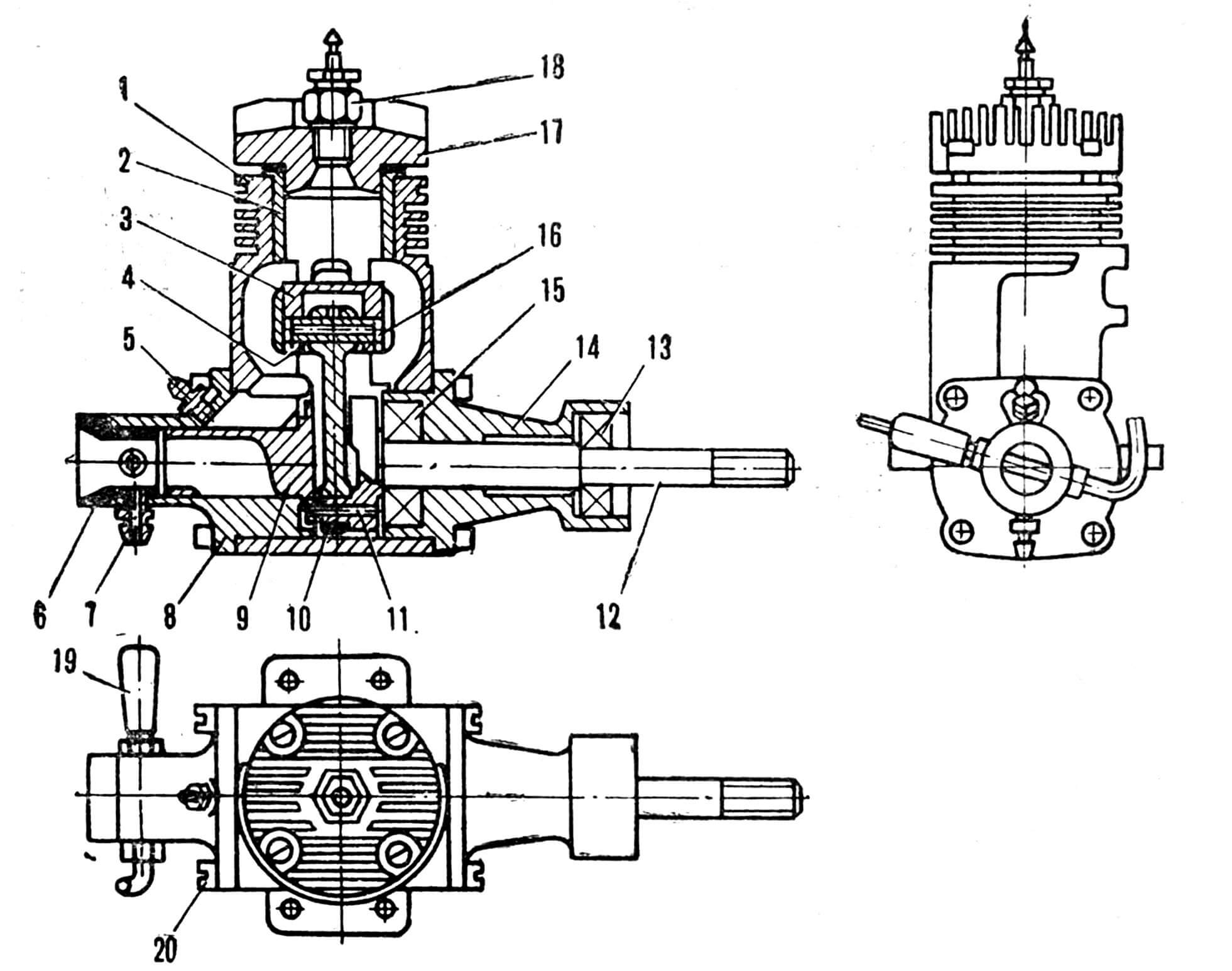

На испытаниях двигатель показал хорошие результаты: его мощность равна 0,52 л. с. при 23 тыс. об/мин, что приблизительно на 10% больше мощности серийного двигателя «Супер-тигр».

Отличительной особенностью двигателя для таймерных моделей (по сравнению с двигателем для скоростных моделей) является расположение выхлопа вбок и наличие двух штуцеров — для наддува бака и остановки двигателя перезаливом.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ДЕТАЛЕЙ ДВИГАТЕЛЯ

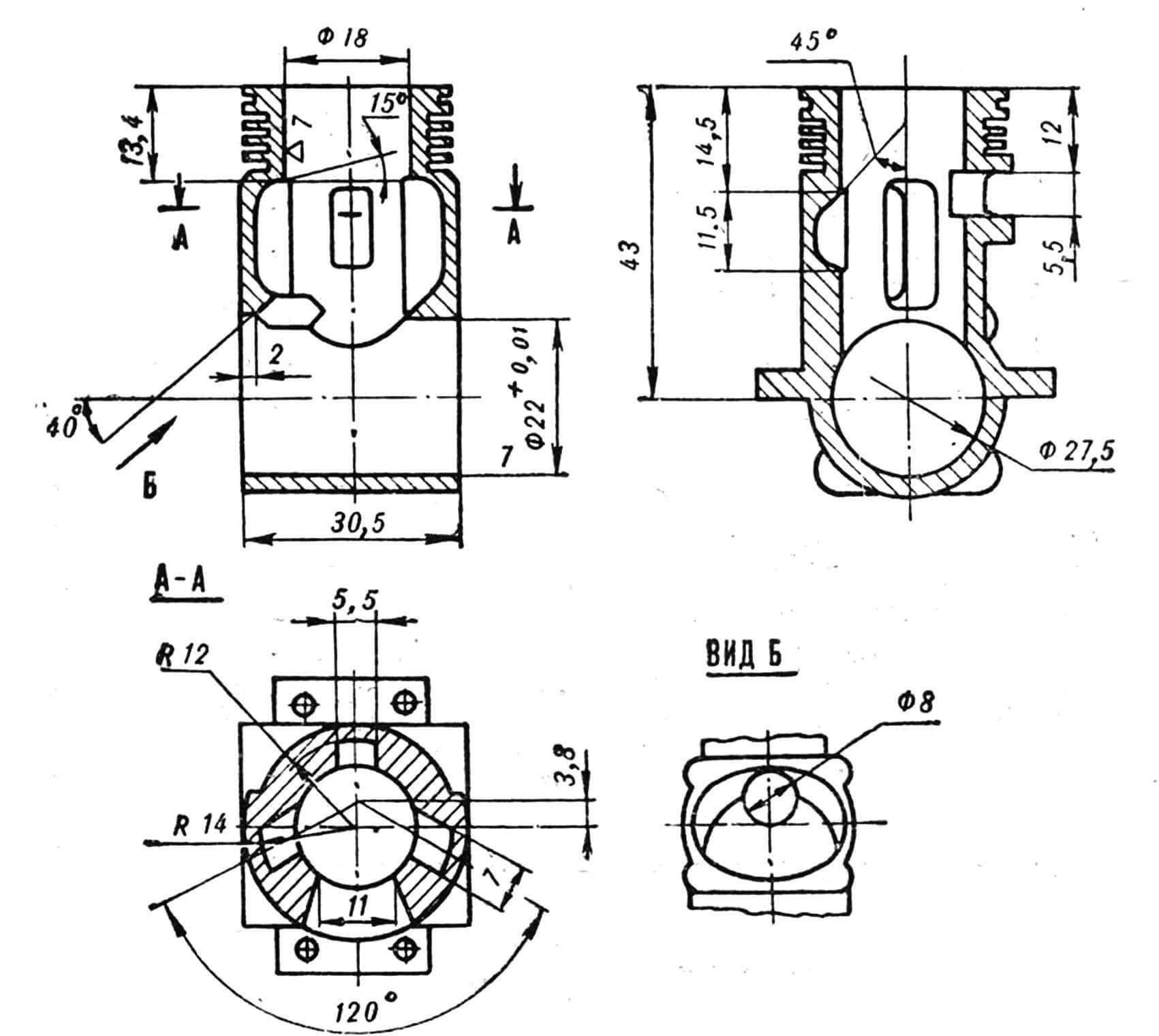

КАРТЕР отливается в кокиль. Готовые отливки проходят термообработку: в течение 4 часов их закаляют при температуре 525—545° С, затем «отпускают» в воде с температурой 50—80° и «старят» 12—14 часов при 165—185°.

На термообработанной отливке нарезают ребра охлаждения, растачивают отверстие под гильзу и на электроэрозионном станке выполняют каналы перепуска, которые затем зачищают шарошками.

Выхлопной канал получают при литье.

При обработке картера особое внимание следует уделить перпендикулярности отверстий под гильзу (ø 18 мм) и под вал (ø 22 мм).

В лаборатории Куйбышевского авиационного института испытан экспериментальный трехканальный двигатель для таймерных моделей.

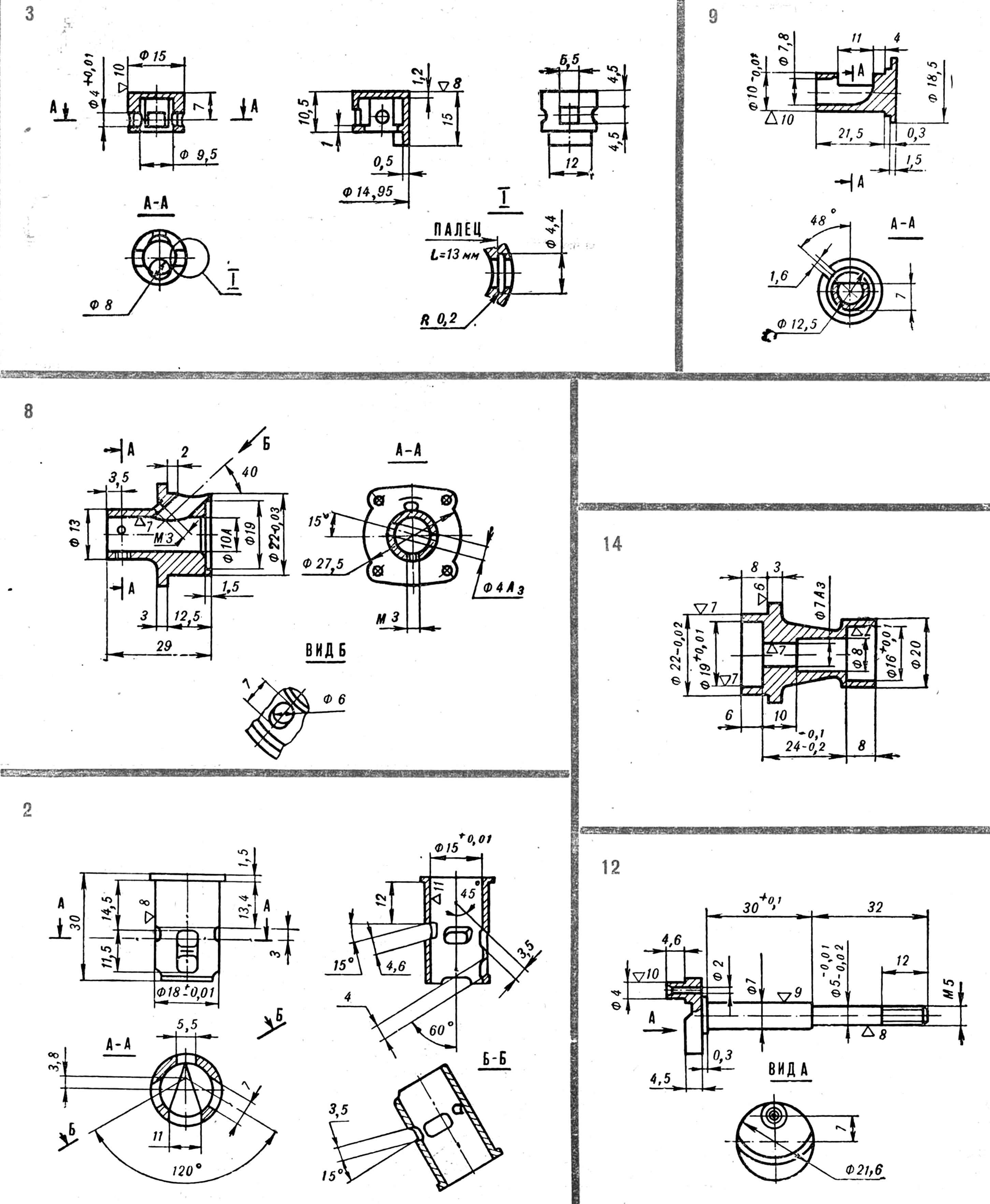

ОКНА ГИЛЬЗЫ фрезеруют концевой фрезой ø 3 мм. Верхние углы перепускных окон спрямляют надфилем. После фрезеровки гильза калится в веретенном масле при температуре 860° С, отпускается при 170—180° С и шлифуется. Последняя операция при изготовлении гильзы — притирка. Производят ее пастой ГОИ. Нижняя часть гильзы должна быть больше по диаметру на 0,01 — 0,02 мм.

ПОРШЕНЬ двигателя можно изготовить из мелкозернистого чугуна с присадками хрома, никеля, марганца или молибдена. Притирка поршня также производится пастой ГОИ. Особенность этого поршня заключается в том, что в стенке, противоположной выхлопу, имеется окно, через которое производится продувка смеси по среднему перепускному каналу.

ВАЛ. Обточку и шлифовку коренной шейки вала производят в спецоправке, а шлифовку диаметров под подшипники — в центрах. В отверстие ø 2 мм запрессовывают поводок.

НОСОК. При расточке гнезд под подшипники особое внимание уделяется соосности гнезл и центрального отверстия ø 7 мм под вал.

Носок в сборе с валом и подшипниками должен легко вращаться от руки.

Для этого между наружной обоймой носового подшипника и дном расточки ø 16 мм должен оставаться зазор 0,1—0,2 мм. Если же легкость вращения при затяжке винта нарушается, необходимо углубить расточку ø 16 мм.

Остальные детали двигателя — обычной конструкции. Игла карбюратора выполнена из швейной иглы ø 1,5 мм.

Свеча двигателя разборная.

В. ТУРЕЦКИЙ, инженер,

г. Куйбышев