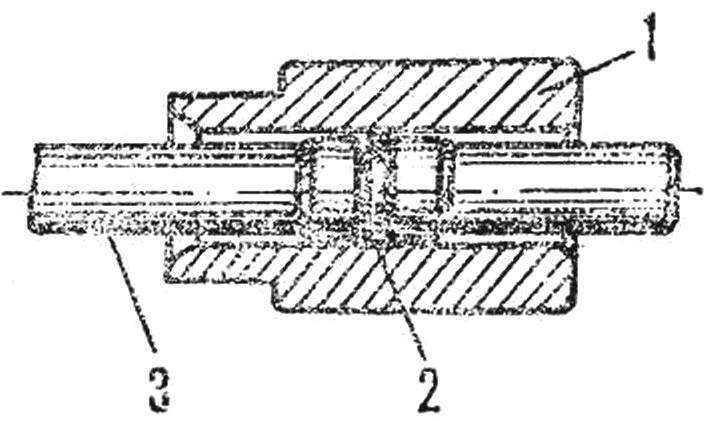

Большие проблемы иногда возникают и из-за маленьких деталей. Взять, например, сервомеханизм, снижающий усилия на рычагах управления таких мощных и распространенных тракторов, как челябинские Т100МЗ или Т-130. У них в отверстии втулки (см. рисунок), запрессованной в корпус сервомеханизма, совершает возвратно-поступательное перемещение толкатель, передающий движение от рычага управления поворотом на золотник гидрораспределительного узла. На толкателе и находится злополучная деталька — небольшое резиновое кольцо, обеспечивающее надежную герметизацию между толкателем и стенками втулки.

Большие проблемы иногда возникают и из-за маленьких деталей. Взять, например, сервомеханизм, снижающий усилия на рычагах управления таких мощных и распространенных тракторов, как челябинские Т100МЗ или Т-130. У них в отверстии втулки (см. рисунок), запрессованной в корпус сервомеханизма, совершает возвратно-поступательное перемещение толкатель, передающий движение от рычага управления поворотом на золотник гидрораспределительного узла. На толкателе и находится злополучная деталька — небольшое резиновое кольцо, обеспечивающее надежную герметизацию между толкателем и стенками втулки.

Чтобы добиться качественного уплотнения, приходилось сопрягаемые детали выполнять по высокому классу точности. Достаточно сказать, что втулка должна иметь внутренний диаметр с точностью до тысячных долей миллиметра; повышенные требования предъявлялись и к шероховатости стенок отверстия, и к самому толкателю, на котором выполнялась фигурная проточка под резиновое кольцо.

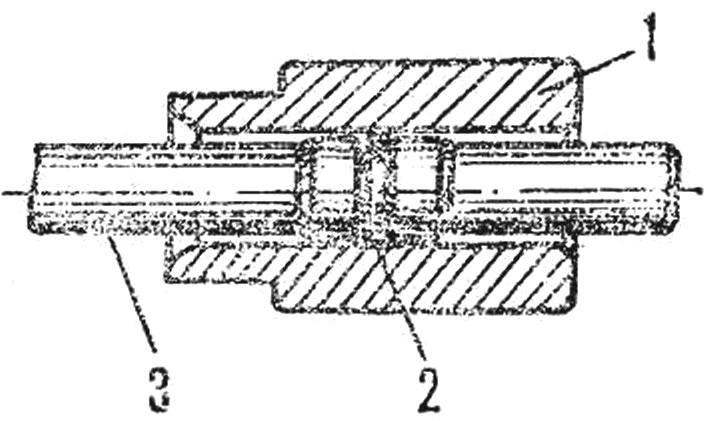

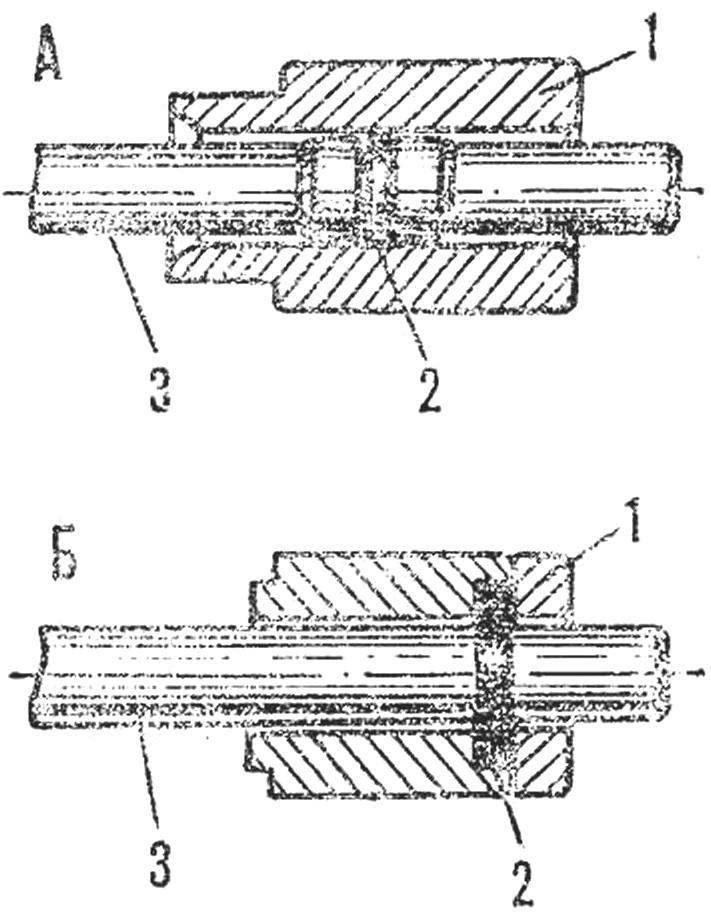

Участники НТТМ Челябинского тракторного завода предложили изменить конструкцию этого узла, не снижая его надежности. Вместо кольца было решено использовать резиновую манжету (см. рисунок). Это позволило упростить форму втулки и толкателя (а значит — и технологию, и требования к механической обработке деталей), изготовлять детали из менее дефицитного металла.

Старый (А) и новый (Б) узел толкателя:

1 — станина, 2 — резиновое уплотнение, 3 — толкатель.

Для сравнения старого и нового узла были проведены испытания на специальном стенде. Они показали, что износ резиновых колец вдвое выше, чем проработавших такое же время манжет. Обычно в сервомеханизмах с уплотнительными кольцами после 300 тысяч рабочих циклов обнаруживалась течь масла. Новый же узел с манжетой сохранял герметичность и после 2,5 миллиона циклов.