КАК ИСЧЕЗЛА ПРОФЕССИЯ. Дело происходило в летние месяцы 1903 года. Шло строительство Амурской магистрали. До начала русско-японской войны оставалось еще полгода, но в воздухе, как говорят, пахло порохом. Люди, от нужды и безземелья прибывшие на Дальний Восток из глубины России, трудились с раннего утра до позднего вечера: рубили тайгу, корчевали пни, копали и возили в тачках землю, насыпая полотно. Однако стройка подвигалась медленно. Даже самый крепкий и опытный землекоп не может за восьмичасовой рабочий день вынуть и перекидать лопатой больше 4—8 кубометров грунта. Земля плотна и тяжела, работа с ней испокон веков считалась одной из самых трудных.

КАК ИСЧЕЗЛА ПРОФЕССИЯ. Дело происходило в летние месяцы 1903 года. Шло строительство Амурской магистрали. До начала русско-японской войны оставалось еще полгода, но в воздухе, как говорят, пахло порохом. Люди, от нужды и безземелья прибывшие на Дальний Восток из глубины России, трудились с раннего утра до позднего вечера: рубили тайгу, корчевали пни, копали и возили в тачках землю, насыпая полотно. Однако стройка подвигалась медленно. Даже самый крепкий и опытный землекоп не может за восьмичасовой рабочий день вынуть и перекидать лопатой больше 4—8 кубометров грунта. Земля плотна и тяжела, работа с ней испокон веков считалась одной из самых трудных.

И вот однажды строители увидели трех лошадей, запряженных в странный экипаж: телега не телега, бочка не бочка, ковш не ковш. Вернее, именно ковш, но каких размеров! Чуть меньше телеги! Он двигался на двух колесах, а спереди опирался на поперечную рейку, соединяющую оглобли. Но вот лошади остановились, рабочие рычагом подняли переднюю стенку. Лошади поднатужились, напряглись. Ковш уперся в землю и стал врезаться в нее зубьями на передней кромке, медленно наполняясь. А когда ковш наполнился, стенку поставили на место, и лошади потянули тяжелый груз к сооружаемой насыпи. Там ковш опрокинули; из него высыпалось столько земли, сколько могли бы привезти несколько грабарей. Так называли людей, спешащих с одноколесными тачками — грабарками, доверху заполненными землей. Этот эпизод ознаменовал появление в России первого скрепера.

Сейчас, кстати говоря, слова «грабарь» и «грабарка» начисто забыты, что лишний раз свидетельствует о коренном изменении условий труда. А в годы первых пятилеток ни одна большая стройка без множества таких рабочих не обходилась. Но уже на строительстве Туркестано-Сибирской магистрали — Турксиба — применялось много конных скреперов, и никто им не удивлялся. Вскоре же бурное развитие землеройной техники полностью вытеснило профессию грабарей.

МАШИНА-УНИВЕРСАЛ

Любая стройка начинается с земляных работ и ими же кончается. Для фундамента любого здания — жилого ли, промышленного — нужен котлован. Для коммуникаций — силовых и телефонных кабелей, водопроводных, канализационных, газовых труб — траншеи.

Рельсы железных дорог кладутся на бетон и шпалы, а те, в свою очередь,— на земляную насыпь. Чтобы построить аэродром, нужно спланировать огромный участок земли — срыть бугры и засыпать ямы.

А что говорить о таких грандиозных сооружениях, как гигантские водохранилища и плотины? Тут приходится вынимать и перемещать миллионы кубометров грунта.

Экскаваторы на стройках выполняют огромный объем земляных работ. Но транспортировать грунт они не могут. Это должен делать самосвал. Нельзя ли совместить функции обеих машин в одной? Таким вопросом задались в свое время конструкторы, и на свет появился бульдозер — машина, которая сама копает и сама перемещает землю. Правда, недалеко. А если нужно подальше? Очевидно, в этой цепочке — между бульдозером, с одной стороны, и экскаватором с самосвалом — с другой — должно было появиться промежуточное звено: скрепер — машина, которая и копает, и отвозит землю на достаточное расстояние.

Именно этот критерий — дальность отвоза земли — и определяет выбор для стройки той или иной машины.

Если нужно выкопанный грунт отвезти на расстояние, не превышающее ста метров, экономичнее всего использовать бульдозер.

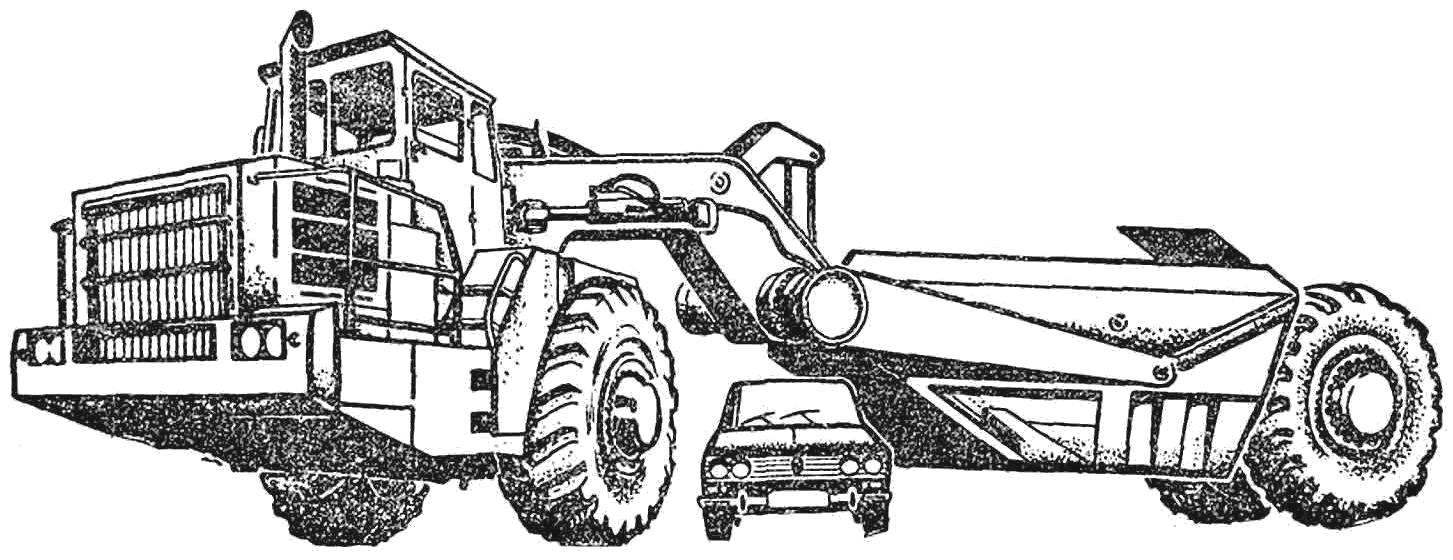

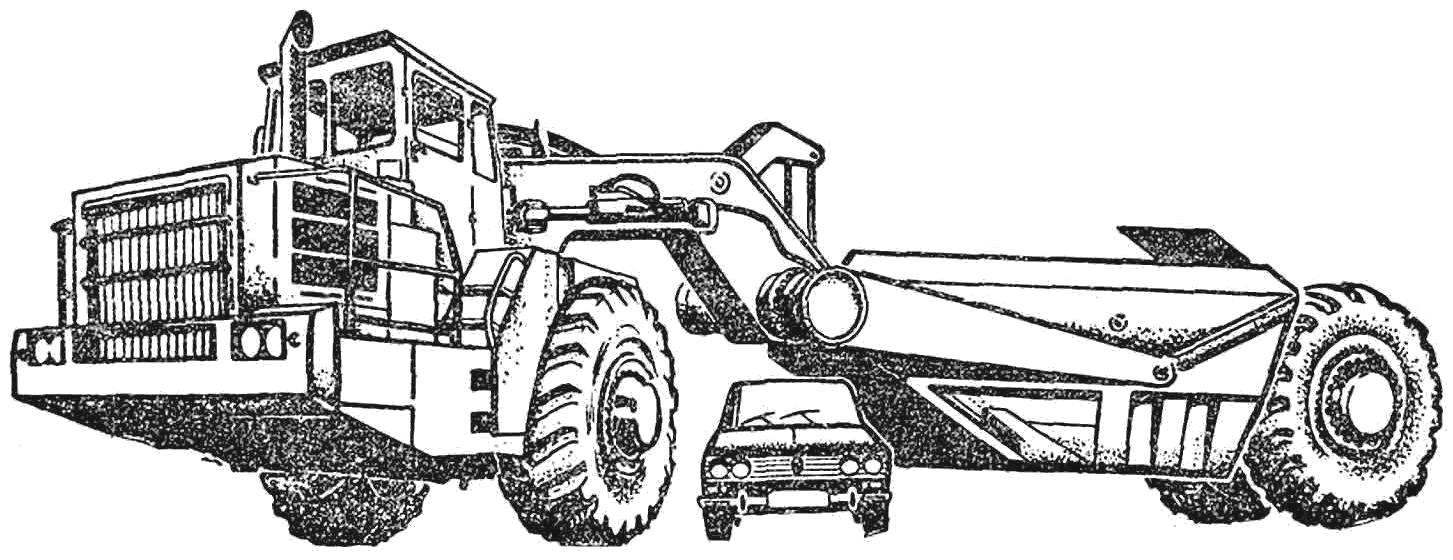

Рис. 1. Самоходный скрепер Д-567 с одноосным тягачом МоАЗ-546.

Свыше 100 и до 800—1500 м — такое расстояние требует применения скреперов, прицепленных к трактору,— то есть несамоходных.

А вот если нужно транспортировать груз на расстояние до 3000 м, лучше всего употребить самоходный скрепер. И чем быстроходнее он, чем больше емкость его ковша, тем лучше.

Ну, а на дальних перевозках скрепер экономически невыгоден. Необходим самосвал.

Конструктивных схем скреперов множество. Прежде всего, есть скреперы прицепные, а есть самоходные. Первые не имеют самостоятельного двигателя, и их тянет трактор. Подобные машины применяют там, где объем земляных работ сравнительно невелик. А вот самоходные скреперы и больше, и мощнее: ведь каждая из этих машин оснащена собственным двигателем.

Есть различия и в способах выгрузки земли из ковша. Ковш мож опрокидываться вперед, может — назад. Бывает, что вперед движется его задняя стенка, выталкивая землю.

Ковш скрепера, оснащенный ножами, вонзается в землю от усилия, развиваемого тягачом А если грунт слишком тяжел и этого усилия оказывается недостаточно? Тогда сзади устанавливается еще один трактор, уже не тянущий, а толкающий. Получается нечто подобное огромному рубанку или составу с двумя локомотивами.

СТАЛЬНАЯ КОЛОННА

Говоря о прицепных скреперах, необходимо отметить, что эти конструкции не вполне самостоятельны. Рассмотрим поэтому лишь самоходные скреперы. Гамму машин такого рода открывает скрепер Д-357П. Машина состоит из одноосного тягача МоАЗ-529, оснащенного двигателем мощностью 180 л. с., и ковша емкостью 8 м3 (наименьший для отечественных самоходных скреперов).

Ковш и тягач соединены между собой поворотно-сцепным устройством, позволяющим поворачиваться вправо и влево на 90°. Такая исключительная маневренность заложена в конструкцию для того, чтобы машина могла спокойно разворачиваться на узких пространствах стройплощадок.

В конструкции широко используется гидравлика, чтобы опустить и поднять ковш, повернуть машину. Все это, разумеется, облегчает труд скрепериста. Способствует облегчению его труда также и то, что одноместная кабина закрыта со всех сторон, что скрепер снабжен рессорной подвеской. А для повышения производительности землю нагребает в ковш бульдозерное устройство, оборудованное на тракторе Т-100М.

Д-567 — скрепер, несколько более мощный, чем предыдущий Д-357П, и должен со временем его заменить. Д-567 (рис. 1) имеет ковш объемом 10 м3. Мощность двигателя тягача МоАЗ-546 — 240 л. С. Грунт из ковша, как и в предыдущей конструкции, выталкивает задняя стенка.

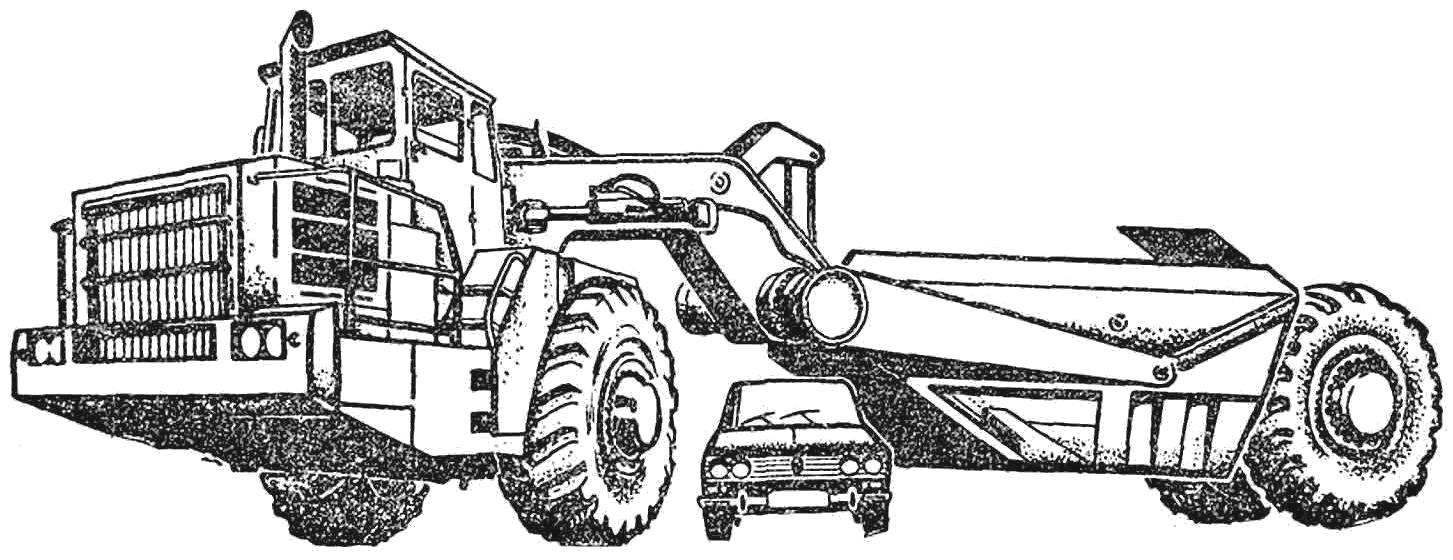

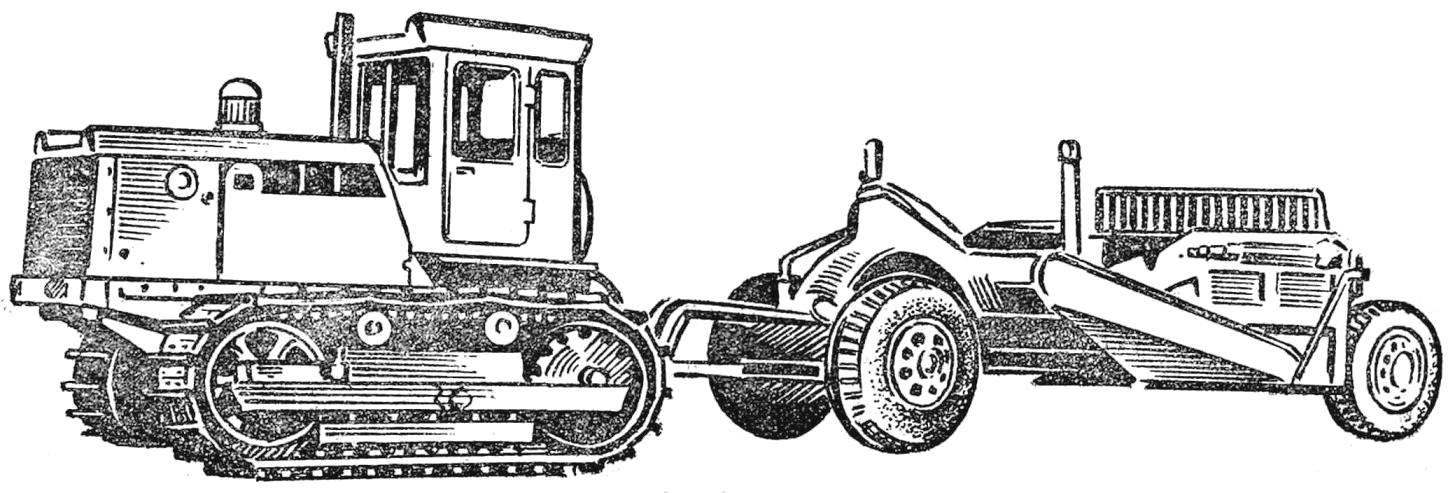

Рис. 2. Скрепер Д-392.

А вот скрепер Д-392 (рис. 2) сильно отличается от двух предыдущих. Во-первых, тягачом его является машина не Могилевского, а Белорусского автозавода — мощный БелАЗ-531 с двигателем в 360 л. с. Во-вторых, подвеска ведущего моста — пневмогидравлическая, то есть самая современная, обеспечивающая наибольшую плавность. Это значит, что скрепер может ездить с повышенной скоростью, следовательно, работать более производительно. И здесь тоже помогает наполнять ковш мощный бульдозер на базе гусеничного трактора Т-180 или Т-250, и тоже широко применяется гидравлика. С помощью телескопических гидроцилиндров выдвигается задняя стенка; управление рабочими органами скрепера — гидравлическое,

САМЫЙ МОЩНЫЙ

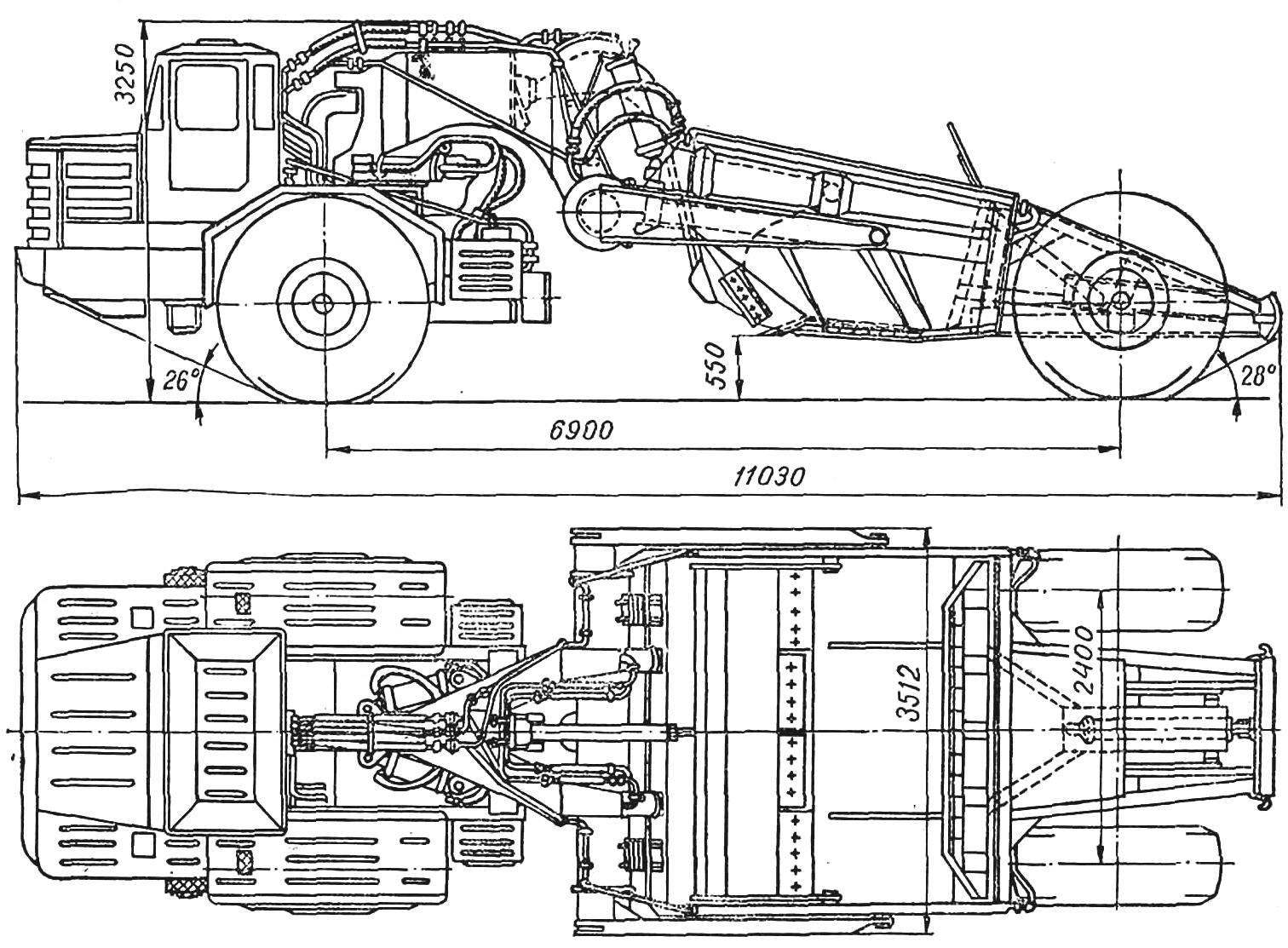

Самым мощным отечественным скрепером является ДЗ-67 (рис. 3). Емкость ковша этой огромной машины — 25 м3 земли. Под таким большим ковшом может спокойно пройти легковой автомобиль. За одну рабочую смену ДЗ-67 может выбрать до 850 м3 земли, отвезти ее на расстояние от 500 до 5000 м и высыпать ее там слоем до 650 мм. Над проектом машины работали ученые и инженеры Всесоюзного научно-исследовательского института строительного и дорожного машиностроения (ВНИИстройдормаш), Челябинского ордена Ленина завода дорожных машин имени Колющенко, Минского СКВ мелиоративных машин и других организаций.

ДЗ-67 резко отличается по конструкции от других скреперов. И главной особенностью этой машины является то, что она оборудована мотор-колесами. То есть тут осуществлен тот же конструктивный принцип, что и в мощных самосвалах Белорусского автозавода. Дизельный двигатель приводит в действие генератор электрического тока, ток идет в моторы, укрепленные на колесах задней оси, валы моторов вращаются, а вместе с ними — и колеса. Так сделано в самосвалах потому, что чисто механическая передача мощности от двигателя к колесам — коробка передач, карданный вал, задний мост — потребовала бы слишком больших веса и габаритов всех этих агрегатов в столь огромной машине. Электрическая трансмиссия компактнее, она дает возможность работать бесступенчато. А это важно, потому что в любых условиях машина может трудиться в наивыгоднейшем режиме.

Рис. 3. Самоходный скрепер-гигант ДЗ-67 с мотор-колесами.

Как это осуществлено в ДЗ-67? Двенадцатицилиндровый четырехтактный Y-образный дизель М-301 мощностью 850 л. с. с газотурбонаддувом приводит в действие электрогенератор, а тот подает ток на 4 ведущих мотор-колеса. Интересно отметить некоторые конструктивные особенности всей этой системы. Двигатель снабжен не одним, как обычно, а сразу тремя воздухоочистителями: ведь там, где копка и перевозка земли, там и пыль. И генератор, и моторы управляются специальными системами автоматического регулирования.

Когда какое-либо из колес буксует, мощность генератора распределяется между всеми мотор-колесами равномерно. Благодаря этому скрепер развивает максимально возможное тяговое усилие в любых условиях. Механическая трансмиссия обеспечивает такое не всегда.

В схеме трансмиссии много защитных устройств. Электромагнитное реле защищает генератор от токов коротких замыканий. Тепловое реле — двигатели мотор-колес от перегрузок. Специальные реле срабатывают при повреждении изоляции, и, таким образом, предотвращается возможность аварийного случая.

Мотор-колесо состоит из колеса, тягового электродвигателя, редуктора и тормоза. Электродвигатель расположен непосредственно внутри колеса, и, что особенно интересно, корпус его служит осью всего агрегата. То есть тут тоже происходит совмещение функций, чем достигается компактность агрегата и минимальный вес. А вот редуктор — трехступенчатый, с первой планетарной ступенью — тот, наоборот, вынесен наружу, за габариты колеса. И этим достигается лучшее его охлаждение.

Тормоз мотор-колеса не колодочный, а дисковый. Тоже не так давно появившаяся конструктивная разновидность. Поскольку плоскость прижима диска больше, чем у колодок, то и тормозное усилие значительное. Включается дисковый тормоз давлением сжатого воздуха, который идет от компрессора по пневмосистеме. Но это известный способ. А вот что действительно ново — вентиляционная система, отводящая от колес пыль. Новинка разработана в Научно-исследовательском институте сантехники. Вентилятор-пылеотводитель за минуту отгоняет около 40 м3 пыли.

Разумеется, следует сказать и о некоторых других конструктивных особенностях уникальной машины.

Двигатель и турбокомпрессор охлаждаются водой, которую гонит насос, установленный на верхнем картере двигателя.

Машина оснащена сложной гидравлической системой. С помощью гидропривода скрепер поворачивается; гидравлическая система поднимает, опускает ковш, углубляет его в землю, двигает заднюю стенку, выталкивающую грунт, поднимает и опускает заслонку ковша. И вот еще одно характерное новшество данной конструкции: гидросистемы рулевого управления и рабочих органов, в других машинах раздельные, здесь объединены в одну. Это позволяет использовать для обеих систем общие агрегаты: бак, насосы, фильтры, трубопроводы, и делает в итоге систему более компактной.

Диапазон бесступенчатого регулирования скорости движения и тягового усилия — 1:15. Скорость при копании без помощи толкача — 2—4 км/ч, А на грунтовой дороге с полным ковшом скрепер может развить 25 км/ч.

Шины скрепера огромны: диаметр — 2,5 м, ширина — 950 мм.

Максимальное рабочее давление в гидросистеме — 140 кг/см2. Это очень большая величина.

Скрепер обладает повышенной проходимостью и может опускаться и подниматься по уклонам, доходящим до 12°.

Двухместная кабина водителя оборудована тепло- и звукоизоляцией. А о человеке, что в ней находится, нужно поговорить особо.

ЗА РУЛЕМ — ОПЕРАТОР

Кто управляет столь огромной и сверхмощной машиной? Водитель? Скреперист? Нет, оператор. Мы привыкли к тому, что под этим словом подразумевается человек в белом халате среди усеянных приборами пультов. Но ведь оператор ныне рабочая профессия, область применения которой все более расширяется, Операторы управляют работой сталелитейных и прокатных цехов, химических предприятий, цехов нефтеперерабатывающих заводов и многих других. Почему же человека, работающего на такой сложной и совершенной машине, в конструкции которой нашли применение электротехника, электроника, гидравлика, механика и прочие, не назвать оператором? Работа его не требует больших физических усилий. Перед ним щиток со шкалами электрических приборов, показаниями которых он руководствуется, и все управление тоже построено на электрических системах. Вернее сказать, рабочие органы управляются отдельными электрогидравлическими агрегатами. И таким образом, в машине сочетаются электрическая тяговая трансмиссия и электрогидравлическая система управления рабочими органами. Это, во-первых, создает благоприятные предпосылки для того, чтобы весь рабочий процесс скрепера мог быть полностью автоматизированным, а во-вторых, ставит труд человека, управляющего машиной, на более высокий уровень.

Понятно, что столь мощные и совершенные машины, представляющие венец достижений инженерной и научной мысли в данной области, должны быть выполнены с учетом новейших тенденций в развитии техники. Нынешняя же техника характеризуется таким положением, когда большой объем работ надо сочетать с высокой точностью исполнения. Но все же, если вдуматься и представить себе реальную картину работы скрепера, то начнет казаться, что самые-то новинки здесь использовать невозможно, да и не нужно. Ведь земляные работы не только самые тяжелые, но и самые «черные» — грязные, пыльные, не требующие особой точности. Зачем же землеройным и землевозным машинам новейшие сверхсложные, дорогие системы?

В том-то и дело, что скреперу подчас приходится выполнять такие работы, которые образно можно назвать «строганием» земли. Спланировать — то есть выровнять поверхность для строительства дороги, насыпи, аэродрома, подготовить поля для посева культур, заливаемых водой, чтобы она стояла ровно и не »стекала, — нужно весьма тщательно.

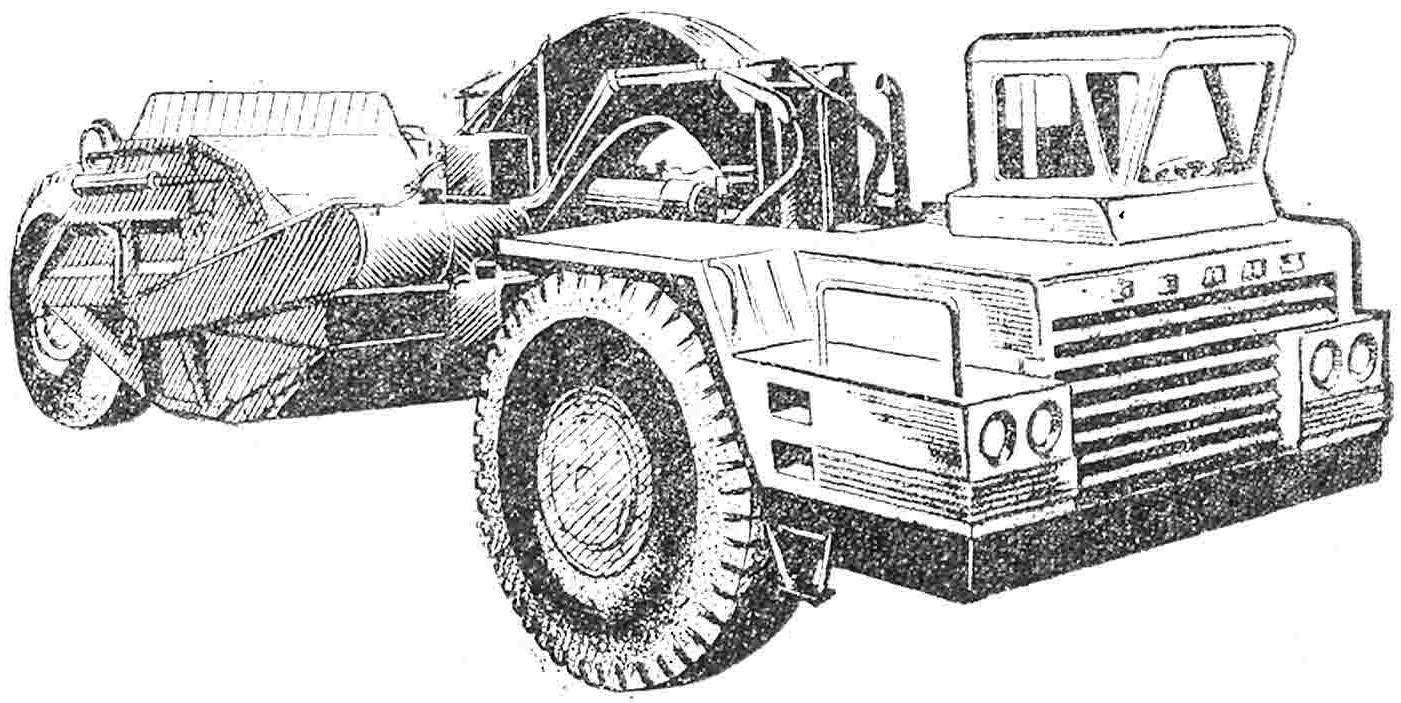

Рис. 4. Автоматизированный скрепер Д-498А.

Для таких работ Челябинский ордена Ленина завод дорожных машин имени Колющенко изготовил и испытал опытный образец скрепера Д-498А (рис. 4) на базе трактора Т-130 с системой «Стабилоплан-1» — для автоматической стабилизации положений ковша во время работы. Система «Стабилоплан-1», разработанная ВНИИстройдормашем для скреперов с гидравлическим управлением, позволяет автоматически выдерживать заданный угол продольного профиля планируемой поверхности. Тем самым рабочие качества скрепера резко повышаются.

Скрепер Д-498А движется вслед за трактором. И конечно же, на общем виде не заметен датчик углового положения, потому что он установлен на кронштейне вблизи оси задних колес. Это свободно подвешенный маятник, соединенный с подвижным контактом потенциометра, включенного в мостовую схему. Величина электрического сигнала датчика пропорциональна его угловому отклонению от заданного положения. Сигналы датчика через усилители идут к блоку управления, а оттуда команда поступает на электромагниты реверсивного гидрозолотника. Этот агрегат установлен на бампере в передней части трактора и управляет по команде с блока гидроприводом перемещения ковша. Все это дает, разумеется, самое общее, приблизительное представление о работе такой схемы. Но испытания показали, что машина с емкостью ковша в 7 м3 разравнивает землю со средним отклонением неровностей от линии профиля, не превышающим 4 см.

Возьмите в руки лопату. С максимально доступной вам тщательностью попробуйте разровнять землю. И вы увидите, что это такое — 4 см при земляных работах.

Р. ЯРОВ