Самодельные спортивные и туристические суда, к сожалению, не всегда получаются удачными. В одних неудобно грести, другие плохо управляются под парусом, третьи «рыскают» под мотором, четвертые слишком тяжелы для своих размеров.

После анализа недостатков различных самодельных конструкций и выявления их положительных качеств было решено построить универсальное судно, по возможности более совершенное, обладающее хорошими ходовыми качествами с любым движителем — веслами, парусом, винтом. Одновременно поставлена такая цель: лодка должна быть простой и легкой, обладать хорошей остойчивостью.

Кажется, это удалось осуществить в спроектированной и затем построенной конструкции.

Форму судна предопределили две ранее изготовленные, наиболее удачные наши лодки. От одной были взяты размерения, от другой — обводы.

Нововведения коснулись в основном обшивки корпуса. Она если не оригинальная, то, во всяком случае, нестандартная. Но о ней чуть позже, по ходу рассказа о технологической последовательности выполнения работ.

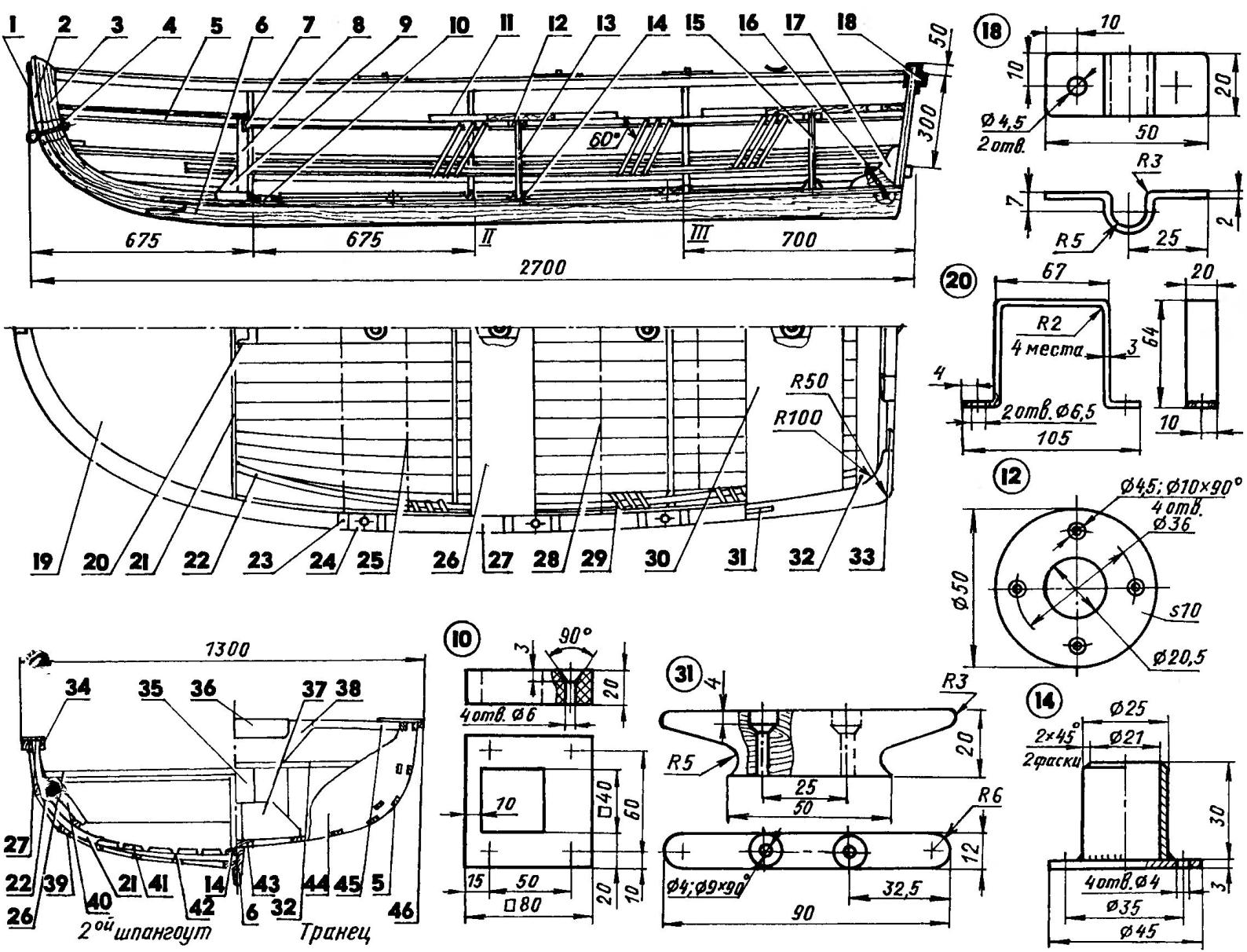

Силовой набор корпуса яла выполнен по продольной схеме. В основе набора заложен киль из сосновой доски сечением 80×20 мм. Заранее отметим, что все детали каркаса (кроме особо оговоренных) сделаны из древесины сосны. Киль в носовой части соединен с форштевнем. Кроме киля, в продольный набор входят *12 стрингеров, два привальных бруса и четыре подлегарса (на оба борта). Поперечный набор состоит всего из трех шпангоутов и транца. Но дополнительную поперечную прочность корпусу готового яла придают три банки (скамьи): неподвижная передняя, а также переставные — средняя и задняя.

Клееный форштевень имеет «санную» (плавно закругленную) форму и собран из восьми реек сечением 25×5 мм. Рейки соединены между собой на шабпоне-цулаге клеем, не теряющим свои свойства в воде, полиэфирной или эпоксидной смолой с соответствующими компонентами. Этими же связующими склеены и все другие наборные детали яла, в том числе и шпангоуты — каждый из восьми реек сечением 20×4 мм.

Форштевень проще было бы изготовить составным — он менее трудоемок. Поэтому на рисунке приведен и такой вариант конструкции. Однако его форма более угловата и не столь практична. Подобным образом можно было бы сделать и составные шпангоуты, но из-за уменьшения прочности пришлось бы увеличивать их количество в наборе, что неминуемо утяжелило бы ял.

Конструкция яла:

1 — оковка (латунь, полоса 15×2, L3300); 2 — волнорез (сосна, рейка 25×3); 3 — форштевень (сосна, рейка 25×5); 4 — рым-болт М8; 5 — стрингер (сосна, брус 35×15, 12 шт.); 6 — фальшкиль (дуб, брус 50×25); 7 — бимс (сосна, брус 40×15); 8 — пиллерс носовой банки (сосна, брус 30×20, 2 шт.); 9 — кница пиллерса (s3, 2 шт.); 10 — степс мачты (стеклотекстолит s20); 11 — накладка на подлегарсе (сосна, брус 25×15,6 шт.); 12— фланец пиллерса (s 10); 13 — пиллерс средней банки (дюралюминий, труба Ø20); 14— степс пиллерса; 15 — пиллерс кормовой банки (дюралюминий, труба Ø20); 16 — шпилька М6 (3 шт.); 17 — транцевая кница (s20); 18 — опора крепления руля (латунь, 2 шт.); 19 — носовая банка; 20 — хомут крепления мачты (Ст3, полоса 20×3); 21 — шпангоут (сосна, рейка 20×4,3 шт.); 22— подлегарс (сосна, брус 25×15,4 шт.); 23 — колодка (s6, 6 шт.); 24 — опора уключины (Ст3, полоса 50×3); 25 — граница переднего положения средней банки; 26 — средняя банка (s10); 27 — планширь (s4); 28 — граница переднего положения кормовой банки); 29— упоры для ног (сосна, рейка 50×20,18 шт.); 30 — кормовая банка (s10); 31 — утка (дуб); 32 — горизонтальный упор транца (сосна, доска 100×20); 33 — транец (s3); 34 — опора планширя (сосна, брус 25×10, 2 шт.); 35 — вертикальный упор транца (сосна, доска 100×20); 36 — накладка (дюралюминий, лист s2); 37 — нижняя кница транца (.54); 38 — верхняя кница транца (s4); 39 — обшивка (стеклоткань АСТТ(б) С2-0,3 слоя, клей эпоксидный ЭД-5, полиэфирная смола ПН-1); 40 — упор для ног (сосна, брусок 50×20,18 шт.); 41 — пайол (сосна, рейка 60х 10); 42— флор елани (s20); 43 — киль (сосна, доска 80×20); 44 — обшивка транца (s3); 45 — внутренний буртик транца (25×10); 46 — привальный брус (сосна, брус 20×15,2 шт.); детали 9,12,17,23,26,27,30,33,37,38,44 — из бакелизированной фанеры различной толщины

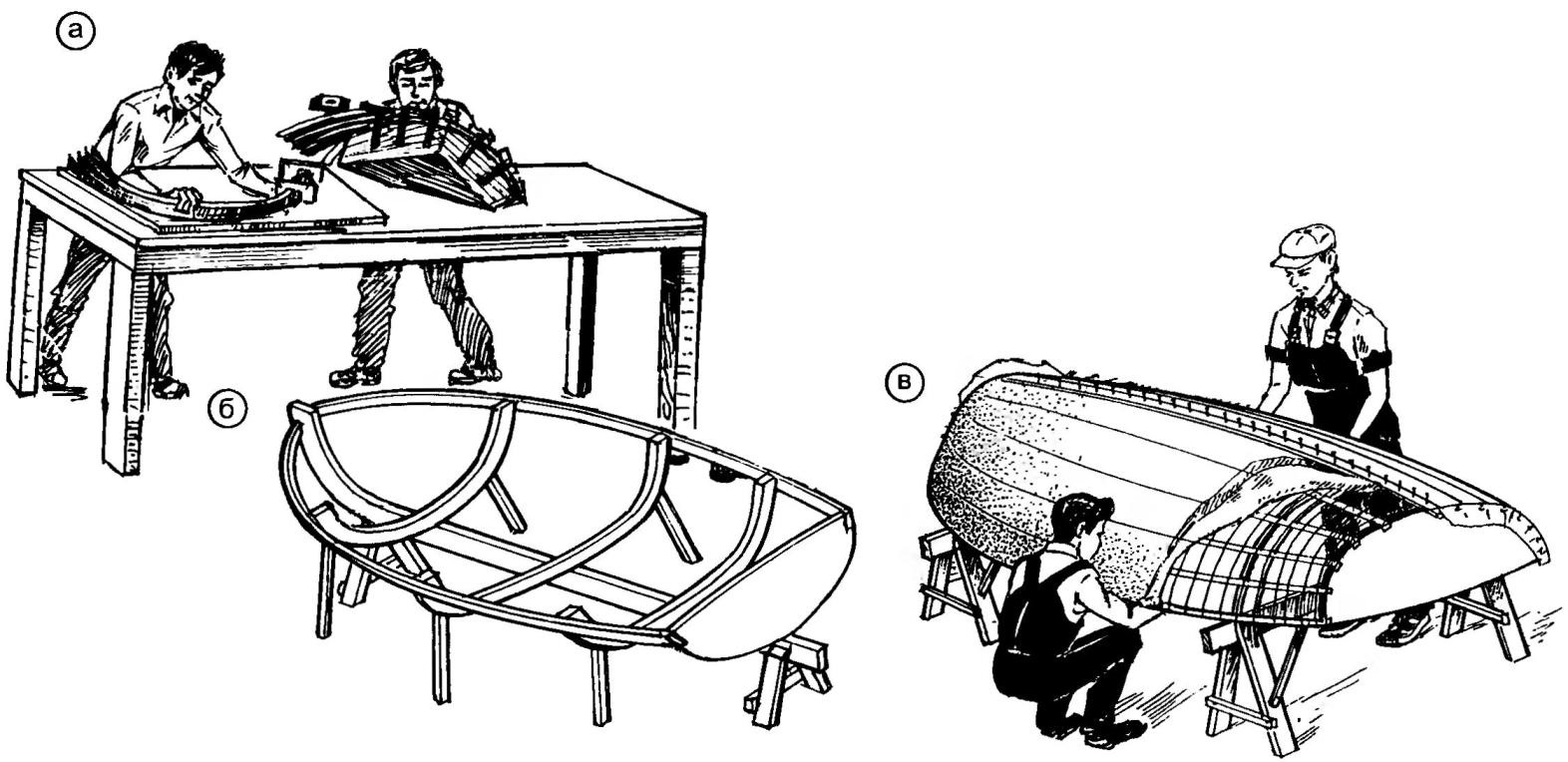

Шаблон-цулага изготовлен в виде угольников с полочками 200 и 40 мм из стальной полосы 30×3 мм на общем для всех шпангоутов столе. Для крышки стола использована столярная плита (ДСП) размерами 1500×600 мм. но можно применить для этой цели и лист толстой фанеры.

Технология изготовления клееных деталей типовая. Но вряд ли найдется много самодельщиков, которые такую работу уже выполняли. Поэтому некоторые пояснения по ее осуществлению будут нелишними.

Рейки для клееных изделий лучше всего заготавливать на циркулярной пиле с мелкозубым диском, тогда их не нужно шлифовать крупнозернистой шкуркой — поверхности реек будут и без того ровными и в меру шероховатыми. Рейки с сучками и другими пороками, влияющими на их прочность, в изделие закладывать нельзя.

Если радиусы изгиба малы и рейки ломаются, то их надо предварительно замочить, потом выгнуть до нужного радиуса и в таком положении хорошо высушить.

Для замачивания реек используют самодельную ванну длиной не менее 2 м с бортами из досок и дном из фанеры. В корыто, выстланное полиэтиленовой пленкой, кладут рейки с пригрузом и наливают воду.

Сушить рейки лучше, обжав их на том же шаблоне, на котором будет изготавливаться клееная деталь. Для ускорения сушки между реек оставляют зазоры, поместив в них небольшие фанерные проставки. Выдержка реек при комнатной температуре длится около недели.

Перед склеиванием сопрягаемые поверхности реек покрывают смолой и выдерживают 1,5—2 часа. Затем рейки еще раз смазывают клеящим составом и прижимают на шаблоне друг другу. При этом следует помнить, что полное выдавливание связующего состава из шва, так же как и его избыток, ослабляет соединение. Для более равномерного обжатия на последнюю рейку кладут еще одну, дополнительную (без смазки ее клеящим составом), которая к тому же будет служить защитой от повреждения стальными хомутами шаблона.

Шаблон-цулагу для склеивания деталей изготавливают по внутреннему очертанию будущих шпангоутов и транца с учетом 2—3-процентной остаточной упругой деформации древесины.

Полная полимеризация смолы происходит при комнатной температуре через семь — десять суток, но для дальнейшей работы с клееной деталью достаточно суточной выдержки (к этому времени изделие набирает до 30 процентов прочности от максимальной). Хотя клеящий состав глубоко в древесину не проникает, изделие все же получается монолитным.

Силовой набор корпуса собран на стапеле килем вниз. Стапель сделан из доски сечением 200×40 мм, поставленной ребром на ригели подпирающих ее подкосов.

Сначала на стапеле был установлен киль, а на нем закреплены форштевень, транец и три шпангоута. Форштевень присоединен непосредственно к килю четырьмя шпильками М6. Такими же шпильками, но только через кницу прикреплен и транец. Шпангоуты соединены с килем двумя болтами М6х65 каждый. Все крепежные детали луженые.

После монтажа элементов поперечного набора на них была сделана разметка под стрингеры, подлегарсы и опоры планширя, которые и прибиты гвоздями в первую очередь. Затем по бортам попарно установлены стрингеры, начиная с кормы. Но предварительно, для получения крутых обводов носовой оконечности яла, опоры планширя и стрингеры до первого шпангоута распущены на рейки. Эти части элементов продольного набора также были намочены, согнуты, высушены и склеены, но только не на шаблоне-цулаге, а на месте. При этом парные концы через распоры скреплялись на форштевне. Бортовые стрингеры монтировались в набор на стапеле, а днищевые — после снятия каркаса со стапеля. Стрингеры со шпангоутами и форштевнем соединялись оцинкованными гвоздями взагиб.

Такая конструкция силового набора яла обеспечивает его корпусу водоизмещающие обводы с острым носовым образованием.

Готовый каркас был сначала оплетен поперек с шагом 50 мм капроновым шпагатом. Шпагат закреплялся на стрингерах скобками из 2-мм медной проволоки. Такая сеть не только предохраняет стеклоткань от провисания между стрингерами, но и хорошо армирует корпуса яла. После этого каркас был покрыт стеклотканью АСТТ(б)С2-0 с шириной полотна 900 мм. Кромки полотнищ стянуты между собой капроновой нитью, а стык пущен по килю, с временным закреплением его рейкой на гвоздях.

Технологические этапы изготовления яла:

а — изготовление клееных деталей: б — сборка каркаса; в — обтяжка каркаса стеклотканью

Обтяжка полотном начиналась с миделя (середины) к оконечностям: сначала к форштевню, со сшиванием там встречных полотен стеклоткани, затем к транцу.

Пропитка стеклоткани смолой надолго не откладывалась, так как полотно со временем провисает даже под собственным весом.

Первый слой стеклоткани пропитывался эпоксидной смолой ЭД-5 (можно ЭПОКСИ-1200/2200) — она создает более жесткий слой, чем полиэфирное связующее. От пропитки до отверждения смолы на полотне появлялись неровности, которые своевременно расправлялись. После полимеризации «эпоксидки» все лишние припуски полотна и концы ниток и шпагата отрезались. Отдельные места выравнивались эпоксидной шпатлевкой. После полной полимеризации связующего вся наружная поверхность первого слоя зачищалась наждачной шкуркой.

Последующие слои стеклоткани (второй и третий) наклеивались по той же технологии, но полотна пропитывались связующим ПН-1 на основе полиэфирной смолы (можно ПН-3). Важно, чтобы между слоями не оставалось воздушных прослоек. Во избежание стекания связующего с вертикальных поверхностей полотна для повышения вязкости в смолу добавлялась «белая сажа» (каолин). Транец обклеивался стеклотканью в один слой.

В результате примененной технологии корпус получился выпукло-ломаной формы, похожим на набранную вгладь обшивку из досок.

После изготовления стеклопластикового корпуса на форштевне был смонтирован волнорез, предварительно изготовленный по той же технологии, что и базовая деталь. Волнорез сделан из четырех сосновых реек сечением 25×3 мм и одной верхней рейки такого же сечения из дуба.

К нижней плоскости киля прикреплен высокий дубовый фальшкиль. В сечении он имеет форму узкой параболы, а его высота возрастает от форштевня к транцу. Благодаря такой конструкции фальшкиль обеспечивает хорошую управляемость яла, и прежде всего — устойчивое движение по заданному курсу под любым движителем: веслом, парусом, винтом. Практически фальшкиль выполняет роль выдвижного шверта, улучшая остойчивость судна. Для обеспечения долговечности волнореза и фальшкиля на их наружные кромки прикреплена общая оковка из латунной полосы сечением 15×2 мм и длиной 3,3 м.

Установка привальных брусьев завершила изготовление корпуса яла с внешней стороны.

Внутренняя обделка в основном обычная и заключалась в монтаже подлегарсов, планширя, степса, носовой стационарной банки с мягким сиденьем. Под ним можно хранить вещи в непогоду.

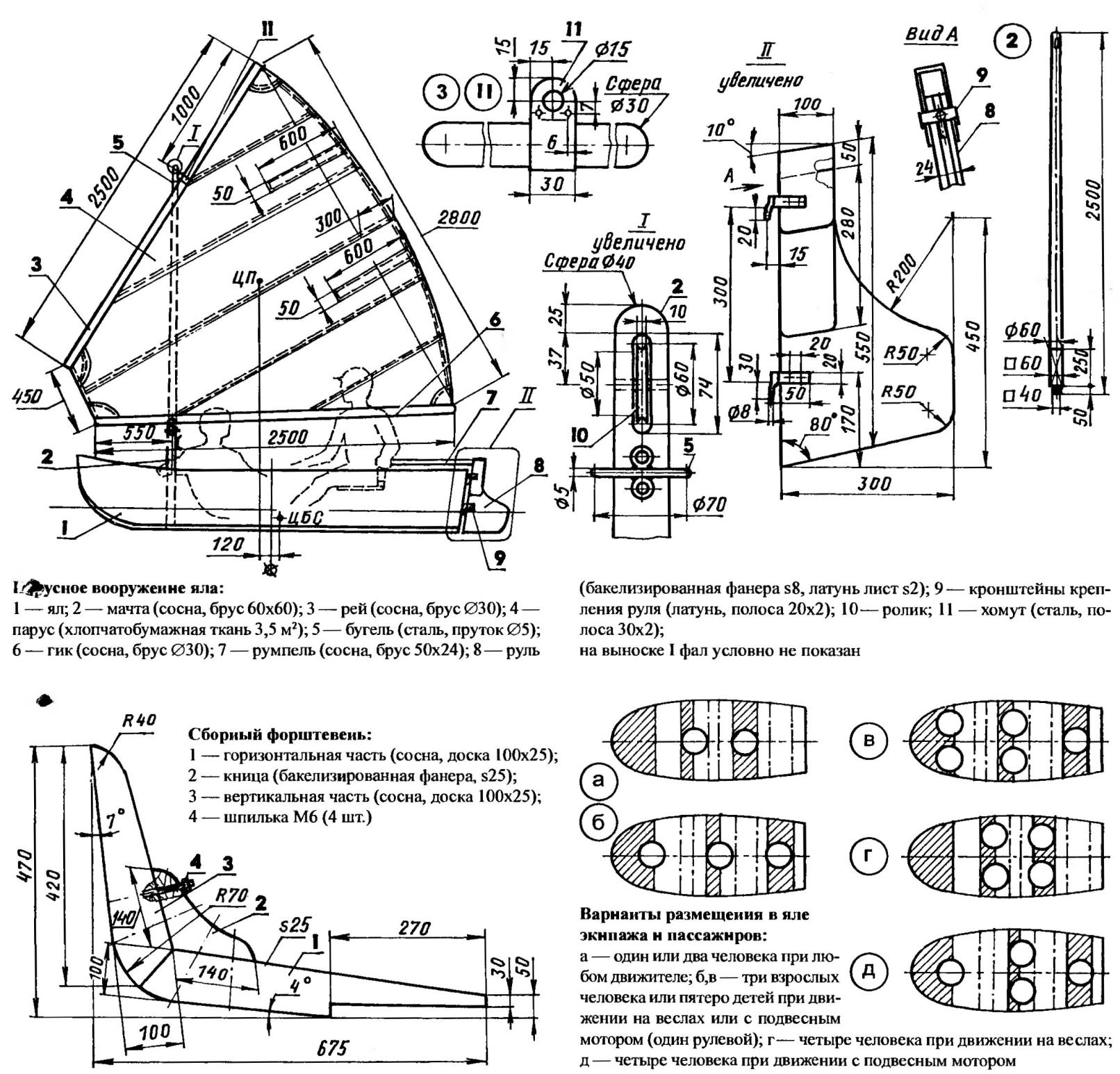

На банке установлен крепежный хомут для мачты. Средняя и кормовая банки из 15-мм фанеры могут переставляться в зависимости от используемого движителя или комплекции пассажиров и членов команды. В соответствии с этим устанавливается и упоры для ног на подлегарсах, и опоры весел на планшире. Под передвижные банки ставятся пиллерсы из дюралюминиевой трубы диаметром 20 мм. Они хоть и усложняют конструкцию, но дают выигрыш в массе банок. На дно яла уложены пайолы из сосновых реек сечением 60×10 мм, соединенных флорами (можно соединить и ремнями). На планшире, ближе к корме по обоим бортам смонтированы пары уток для швартовки яла к причалу и крепления шкотового конца паруса.

Весла тоже самодельные.

Парусное вооружение выполнено как рейковый кет. Мачта устанавливается в степс, закрепленный на киле, и притягивается хомутом к носовой банке. Мачта и реи изготовлены из древесины сосны без сучков, два раза проолифены и покрыты лаком. Приемлем также вариант их изготовления из подходящих дюралюминиевых труб. Соединение рангоута — на скобах. Шкоты, фалы и концы выполнены из капронового каната диаметром 15—20 мм.

Парус сшит из хлопчатобумажной ткани, которая предварительно два раза вымочена в горячей воде с промежуточной просушкой, чтобы ткань села. Иначе после первого же дождя парус будет безнадежно деформирован. Той же обработке подверглись и нитки. (Чтобы обойтись без этих предварительных операций, парус можно сшить из синтетических тканей: болоньи, лавсана или дакрона.) По верхней и нижней шкаторинам паруса прошиты карманы для рея и гика, на задней шкаторине сделаны два лат-кармана.

Подвесной мотор для яла должен быть мощностью не более 5 л.с. Его лучше крепить на транце не посередине, а немного в стороне. Широкая кормовая оконечность судна позволяет это сделать, что, в свою очередь, улучшает центровку яла и облегчает управление им.

Малые размеры и масса яла позволяют транспортировать его не только на трейлере или прицепе, но и на крышном багажнике легкового автомобиля, а на небольшие расстояния даже переносить вдвоем на руках.

Технические характеристики ялика

Длина наибольшая, м…………………………………………………2,7

Ширина наибольшая, м………………………………………………1,3

Высота борта на миделе, м…………………………………………0,4

Масса, кг…………………………………………………………………….40

Площадь паруса, м2……………………………………………………3,5

Мощность подвесного

мотора, л.с………………………………………………….не более 5

Вместимость:

взрослые……………………………………………………………..до 3

дети………………………………………………………………………до 5

Х. НЕИЗВЕСТНОВ