Каждый, кому приходилось наблюдать работу штукатуров, несомненно обращал внимание на то, как они наносят раствор на отделываемую поверхность: обязательно с размаху, словно «припечатывая» его к стене. Тогда раствор крепче схватывается с поверхностью, а слой его получается прочнее и тверже.

Каждый, кому приходилось наблюдать работу штукатуров, несомненно обращал внимание на то, как они наносят раствор на отделываемую поверхность: обязательно с размаху, словно «припечатывая» его к стене. Тогда раствор крепче схватывается с поверхностью, а слой его получается прочнее и тверже.

В наши дым, с широким применением в строительстве готовых бетонных деталей, старый способ нашел неожиданно новое применение — при самом производстве изделий нз бетона: плит, панелей, блоков.

Деле в том, что для их получения мало заполнить раствором формы — надо его уплотнить. С этой целью применяют различного рода трамбовки, вибраторы. Однако такая технология многоступенчата и довольно дорога. Вот почему в Харьковском институте инженеров коммунального строительства задались целью упростить и слить в одну операции укладки и уплотнения раствора.

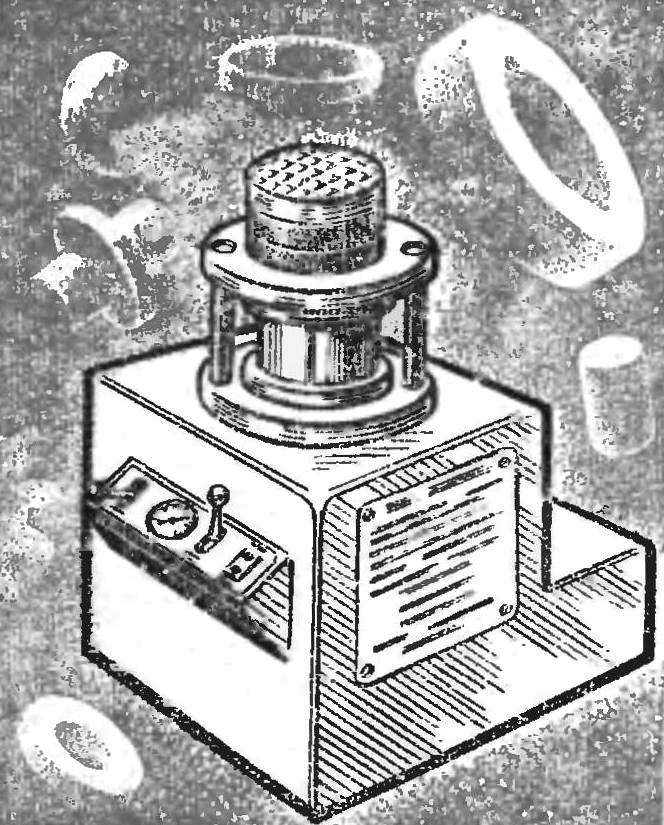

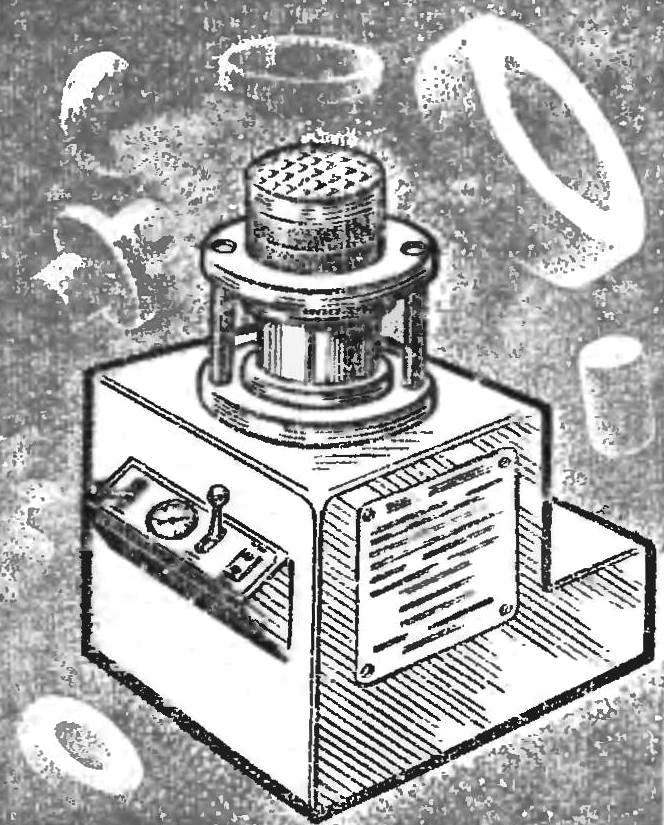

Здесь разработана оригинальная и довольно простая установка (см. фото и рис. 1), в которой происходит процесс, напоминающий работу штукатуров: бетон с силой набрызгивается в форму, одновременно уплотняясь под действием кинетической энергии, сообщаемой ему рабочими органами агрегата.

Установка состоит из роторной метательной головки, бункера с бетонной смесью и ленточного питателя. Все это смонтировано на неподвижной раме, под которой проходит тележка с формами. Работа агрегата происходит следующим образом.

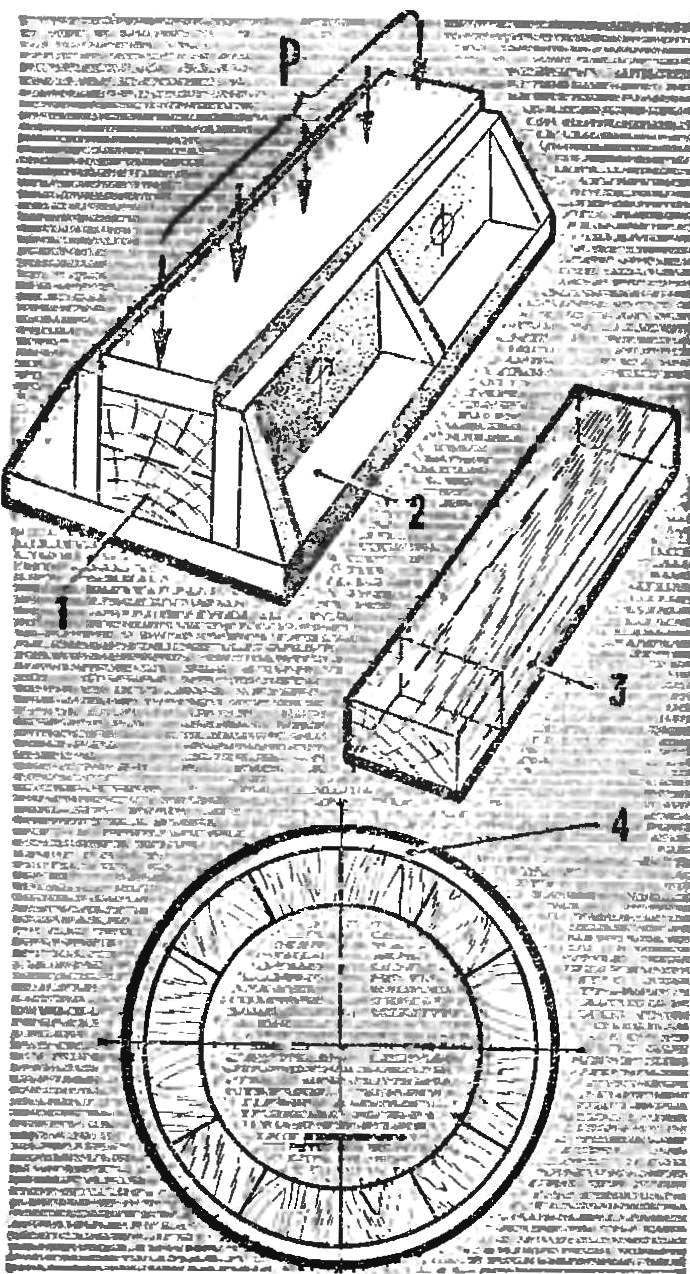

Рис. 1. Бетономет (схема и внешний вид):

1 — метательная головка; 2 — ленточный питатель; 3 — бункер; 4 — неподвижная рама; 5 — тележка с формой.

Бетонная смесь из бункера по ленточному питателю подается в метательную головку, которая имеет два лопастных ротора, вращающихся навстречу друг другу. Благодаря им происходит разбрызгивание и временное разделение бетонной смеси: на гранулы раствора, ложащиеся первыми, и вбиваемыми в них, подобно граду, зерна крупного заполнителя.

Таким образом, «припечатываемый» метательной головкой раствор получает в форме второе уплотнение, «бомбардируемый» летящими следом частицами гравия или керамзитовой «шрапнели», входящими в бетонную смесь.

Установка РБ-2 для силового набрызга бетона предназначена для массового выпуска сборных строительных деталей прямоугольного сечения. Производительность ее 40—50 м3/ч.

Управление агрегатом осуществляется с общего пульта. Предусмотрена также возможность работы в автоматическом режиме по заданной программе.

«ЛЮСТРА» НАД КАРЬЕРОМ

У каждого источника света, будь то карманный фонарик, настольная лампа, прожектор, есть свое световое «пятно» — площадь, которую он в силах отвоевать у темноты. Чтобы увеличить ее, осветить большую территорию, приходится добавлять какое-то число таких источников. На производстве это означает дополнительные затраты на рытье траншей, прокладку кабеля и установку столбов, монтаж кронштейнов, проводов, светильников, расходы на эксплуатацию их. Другое дело солнце: его световое «пятно» — половина земного шара!

Своеобразное искусственное солнце создано недавно в Московском энергетическом институте, на кафедре светотехники и источников света. Одной такой «люстры» оказывается вполне достаточно, чтобы осветить цех, площадь, стадион, карьер.

Для этого использована сильная трубчатая лампа типа ДИсТ мощностью 20 и 50 кВт и оригинальная люстра — параболический отражатель, состоящий из плоских и длинных зеркальных полосок.

Пластины центральной и краевой частей, а также зеркальная вставка формируют мощный поток света, способный охватить огромную территорию, протяженностью до 12 км.

Институтом разработана целая серия пластинчатых приборов для освещения территорий промышленных предприятий, строек, горных рудников, котлованов гидроэлектростанций, крупных речных и морских портов.

Рис. 2. Сверхмощные светильники: «колокол» (слева) и пластинчатый зеркальный.

Здесь же создана и другая серия светильников, по форме напоминающих колокол, с лампами типа ДРЛ различной мощности — от 400 до 1000 Вт. «Колокол» представляет собой зеркальный круглосимметричный светильник, имеющий повышенную «светоотдачу». Благодаря удобному профилю появляется возможность изготавливать подобные светильники на автоматическом давильном аппарате.

Такие люстры подключаются через дроссель к обычной электросети.

Их конструкция обеспечивает более высокую технологичность изготовления, а также обладает улучшенными эксплуатационными свойствами по сравнению с аналогичными приборами. Новая конструкция узла крепления патрона позволила снизить его металлоемкость и улучшить технологичность сборки, в также упростить подключение сетевых жил. Общая трудоемкость монтажа светильника снижается на 30%.

И ПРЕСС, И МОЛОТ

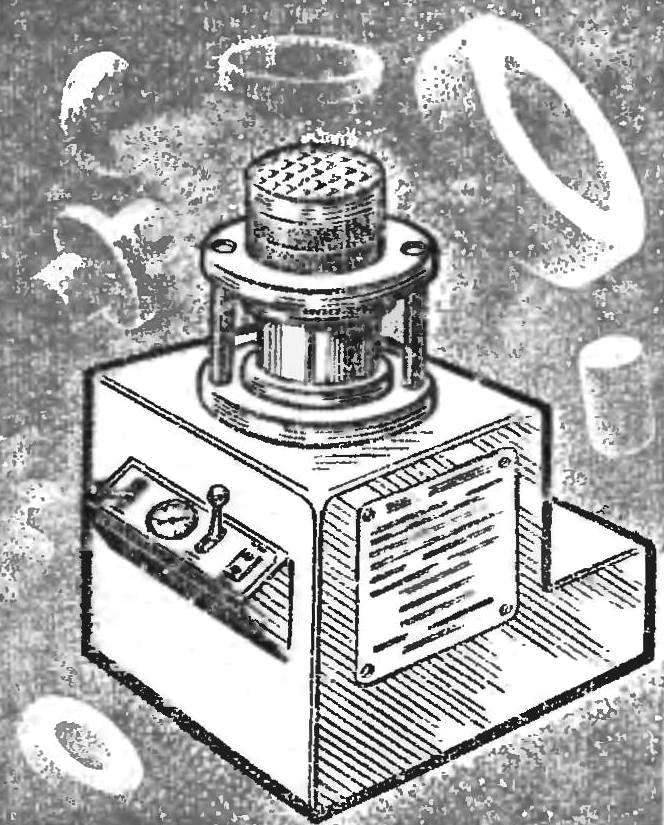

Оригинальная установка для прессования изделий из неметаллических порошковых материалов и огнеупорных масс разработана в Винницком политехническом институте.

В ней сочетаются технологические операции сразу двух агрегатов: пресса и кузнечного молота. Достигается это остроумным решением конструкции (авторское свидетельство № 429877 и 443219). Благодаря особенностям устройства установки обрабатываемый материал, засыпанный в пресс-форму, подвергается двойному воздействию. Вначале — сжатию в момент хода ствола вверх под действием импульса давления жидкости. Затем — удару от подвижных частей машины при обратном ходе под действием упругих элементов. При этом существенно уменьшается необходимое удельное рабочее усилие.

Рис. 3. Инерционный вибропресс-молот.

Прессуемый порошковый материал засыпается а разъемную пресс-форму для получения изделия и помещается в рабочую зону установки. Все эти операции и выемка готового изделия осуществляются при помощи специальных приспособлений, входящих а комплект установки. Приспособления могут сменяться в зависимости от формы прессуемых изделий.

Установка, или гидравлический инерционный вибропресс-молот (ИВПМ), имеет небольшие габариты (1,5 X 0,8 X 1,2 м), повышенную производительность и универсальность.

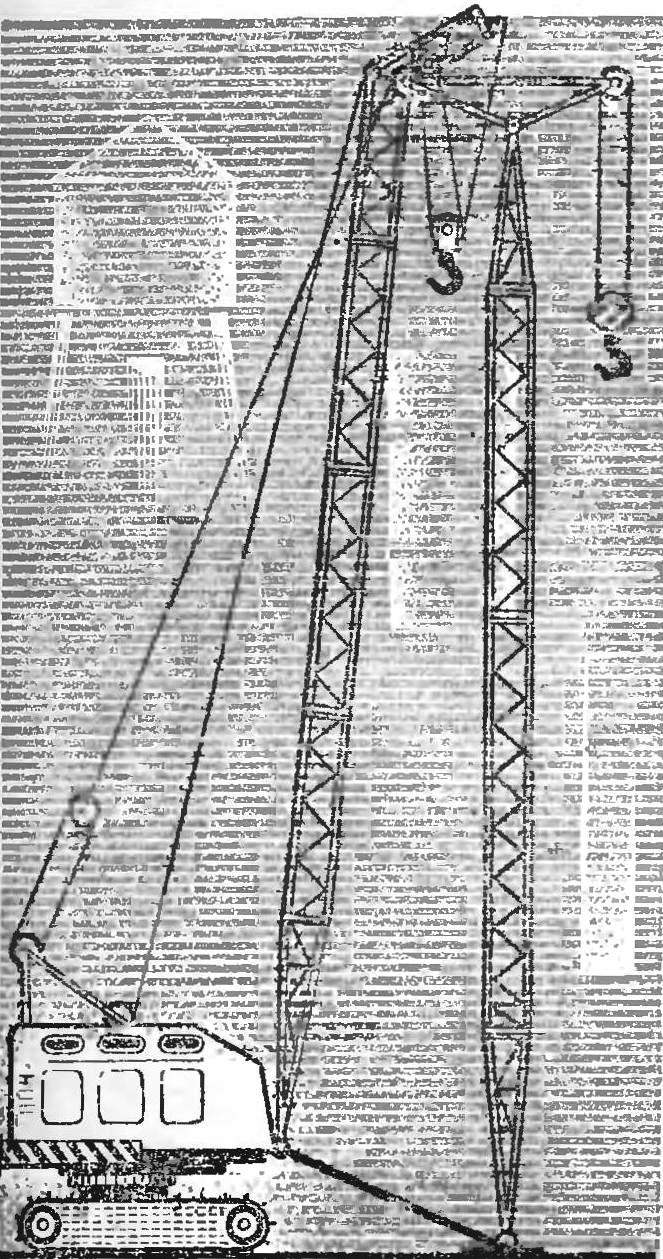

«ЧЕТЫРЕХСТВОЛЬНЫЙ» КРАН

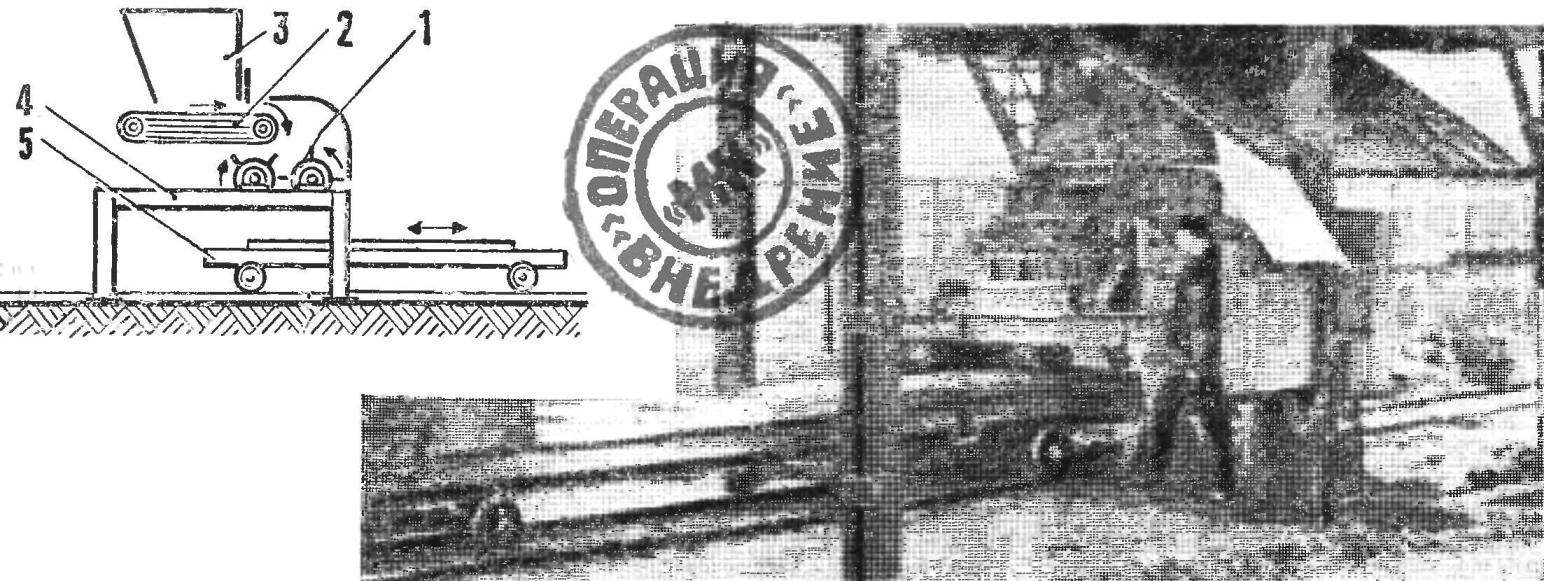

У подъемных кранов на автомобильном ходу небольшая грузоподъемность. Но даже самый «слабый» из них может стать во много раз сильнее, если на нем будет установлена необычная четырехзвенная стрела, разработанная в Макеевском инженерно-строительном институте.

Она представляет собой шарнирный четырехзвенник, удерживаемый стреловым полиспастом. При подъеме груза одна из вершин этого четырехзвенника (башмаки шевра) опирается на основание. Благодаря этому создается возможность использования всей опорно-ходовом части крана в качестве контргруза.

Для перемещения крана в пределах строительной площадки, а также установки стрелы в нужное положение опоры четырехзвенника подтягиваются вверх вспомогательным полиспастом.

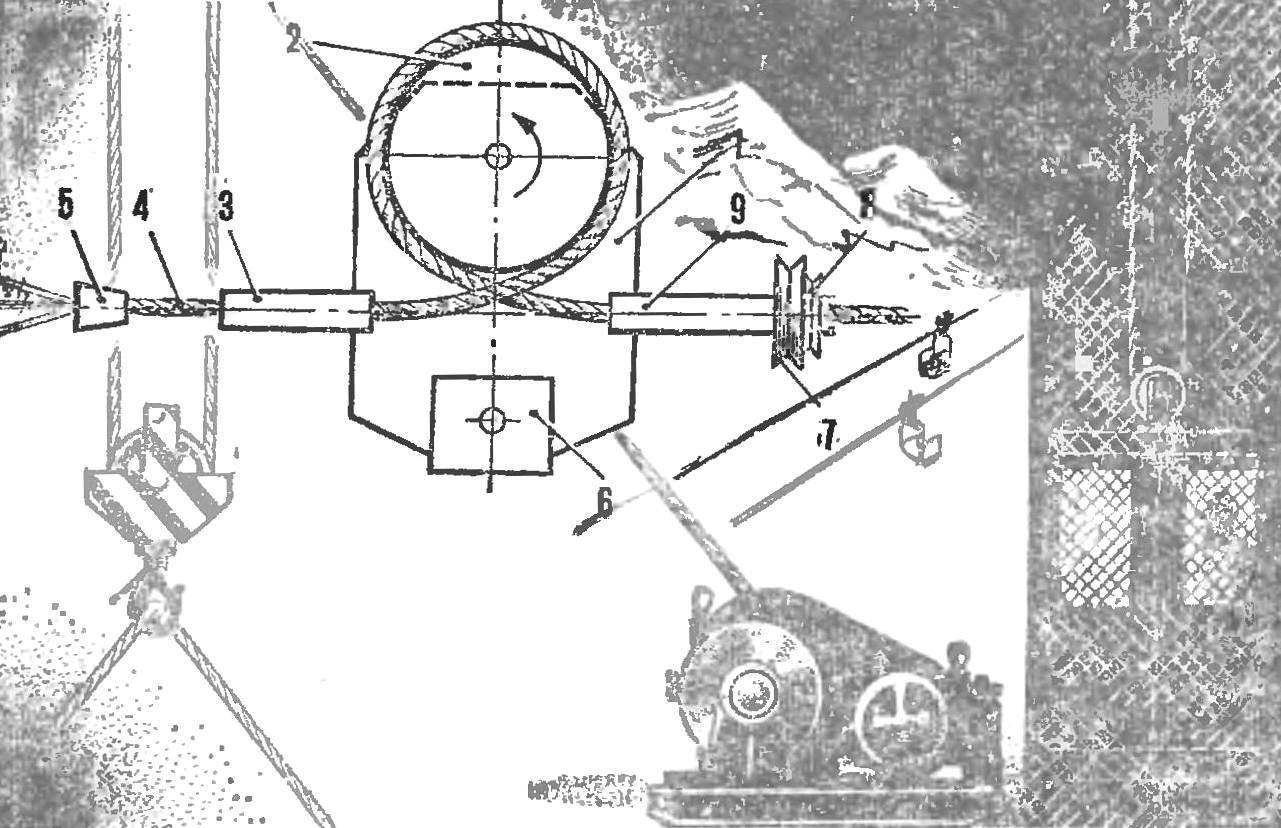

Рис. 4. Деформатор, «исправляющий» канаты:

1 — основание; 2 — шкив для перекручивания каната; 3, 9 — полые опоры; 4 — канат; 5 — калибрующие плашки канатовьющей машины; 6 — противовес; 7 — шкив клиноременной передачи; 8 — фрикцион.

Четырехзвенная стрела может применяться как сменное оборудование для стреловых кранов с цепью увеличения не только их грузоподъемности, но и высоты подьема груза. Она незаменима и при подъеме особенно габаритных или тяжелых конструкций, а также технологического оборудования: исключается потребность в специальных кранах. Это обеспечивает до 14 тыс. руб. годовой экономии на каждый кран.

Опытный образец крана с четырехзвенной стрелой на базе МКГ-25 изготовлен на Славянском котельно-механическом заводе и прошел промышленные испытания в тресте «Донбасстальконструкция». Он оказался способен поднимать грузы до 50 т; наибольшая же высота подъема составляет 25,2 м.

ПРЯЛКА ДЛЯ КАНАТА

Где только не применяются стальные канаты — от лифтов и подъемных кранов до фуникулеров и висячих мостов. Для их изготовления сконструированы различные машины, самыми производительными из которых считаются так называемые сигарные. Но у них есть крупный недостаток: стальные пряди подвергаются здесь лишь самой простой, односторонней свивке. Это снижает прочность и долговечность канатов, они быстрее изнашиваются или вообще раскручиваются.

Чтобы ликвидировать это «слабое место» производства тросов, в Севастопольском приборостроительном институте сконструировали несложное устройство для деформации канатов кручением (рис. 4). И дополнительная «нейтральная» закрутка, которая затем принимает на себя технологический крутящий момент.

Рис. 5. Кран с четырехзвенной стрелой.

Деформатор состоит из корпуса-основания, закрепленного, словно на оси, на полых опорах. Канат из калибрующих плашек свивающей машины подается в полую опору, огибает шкив, расположенный в корпусе деформатора, проходит вторую полую опору, имеющую шкив для клиноременной передачи с фрикционом, и поступает в вытяжной механизм канатовьющей машины (на чертеже не показана). Деформатер вращается вокруг оси каната, закручивая его между калибрующими плашками и шкивом на необходимый угол. Пройдя деформатор, канат раскрутится теперь только на «спровоцированный» им угол. Производительность этой установки — до 3000 м/ч.

Устройство для деформации канатов кручением было успешно испытано на Орловском сталепрокатном заводе. Опытные канаты, изготовленные с применением деформатора, хорошо показали себя на подъемниках шахт комбината «Тупауголь». Долговечность троса увеличилась почти в 1,5 раза. При изготовлении таким способом каждых 500 т канатов достигается экономический эффект до 110 тыс. руб. в год.

ПОДШИПНИК ИЗ… ОСИНЫ

Да, любое полено — будет пи это осина, акация, опьха, клен — может стать соперником самых лучших из металлов и синтетических материалов, применяющихся обычно для изготовления подшипников. И именно там, где условия работы этих деталей самые тяжелые: в узлах трения сельскохозяйственных машин, тракторов, автомобилей, в кузнечно-прессовом и горношахтном оборудовании, в металлургии и химии, железнодорожном транспорте и даже на прокатных станах.

Такие возможности древесина получает благодаря несложному процессу… прессования. Получаемые ею при этом свойства, как показали специальные исследования, проводимые в Днепропетровском химико-технологическом институте, позволяют деревянным заготовкам с успехом заменить не только текстолит, капрон, но даже «королеву» трения — бронзу.

Рис. 6. Деревянная заготовка (1, 3), пресс-форма (2) и готовый подшипник (4)

Для «волшебных» превращений древесины потребуется автоклав (распарник), дающий температуру до 100— 105° С, пресс с усилием в 150 — 200 кг/см2, простые пресс-формы и сушильный шкаф, обеспечивающий нагрев до 105—110° С. Технология прессования в основном аналогична описанной нами в № 5 за 1974 год.

Подшипник из древесины не боится абразивных загрязнений, поглощая их; отлично работает в ларе со стальным валом; нетребователен к смазке: может довольствоваться… водой. Пропитанный же минеральным маслом или парафином вообще не требует смазки, что облегчает и упрощает эксплуатацию.

Сравнения показали, что подшипник из древесины для листопрокатного стана, например, стоит в шесть раз меньше текстолитового, а работает во столько же раз дольше. Его долговечность вдвое выше, чем у бронзовых.