Для создания корпуса авто-, авиа- или судомодели, как известно, весьма прогрессивной технологией является выклейка из стеклоткани с использованием в качестве связующего полимерных смол — эпоксидной, полиэфирной и им подобных. Конструктор модели всегда оказывается перед неизбежным выбором: каким из вариантов выклейки воспользоваться? Можно выбрать матричный способ формовки, обеспечивающий высокое качество поверхности без кропотливой финишной обработки и позволяющий «тиражировать» корпуса, что весьма полезно при изготовлении моделей в клубах или кружках. Однако приходится затрачивать уйму времени на изготовление сначала мастер-модели, а затем — матрицы.

Можно пойти и другим путем: выклеить корпус по болванке. Это достаточно короткий технологический цикл изготовления оболочки, но не лишенный целого ряда недостатков. Прежде всего непросто сделать деревянную или пенопластовую болванку сложной формы с учетом толщины выклейки. Затруднительно также обеспечить легкий съем сложной оболочки с болванки — моделисту приходится предусматривать на корпусе технологические разъемы, позволяющие снимать его по частям.

Однако эти разъемы далеко не всегда совпадают с разъемами конструктивными, позволяющими собирать и эксплуатировать модель. Ну и доводка поверхности корпуса — задача далеко не простая. Тем не менее этот метод достаточно распространен, особенно для относительно простых форм корпуса модели.

Предлагаем упрощенный метод изготовления тонких оболочек из стеклоткани и полимерных смол, в котором используется болванка из таких легкоплавких материалов, как воск или парафин.

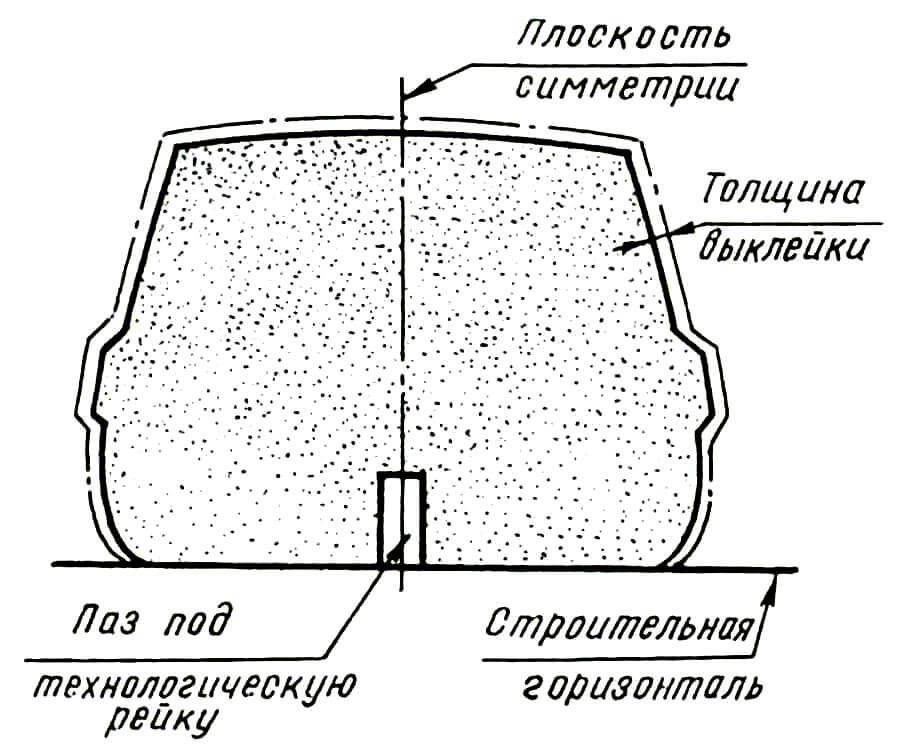

Изготовление болванки начинают с прорисовки плаза — теоретического чертежа в натуральную величину. При этом особое внимание уделяют поперечным сечениям корпуса, которые как раз и отражают особенности наружной поверхности корпуса модели. На них следует нанести и реальные контуры, которые должны быть занижены на толщину будущей оболочки.

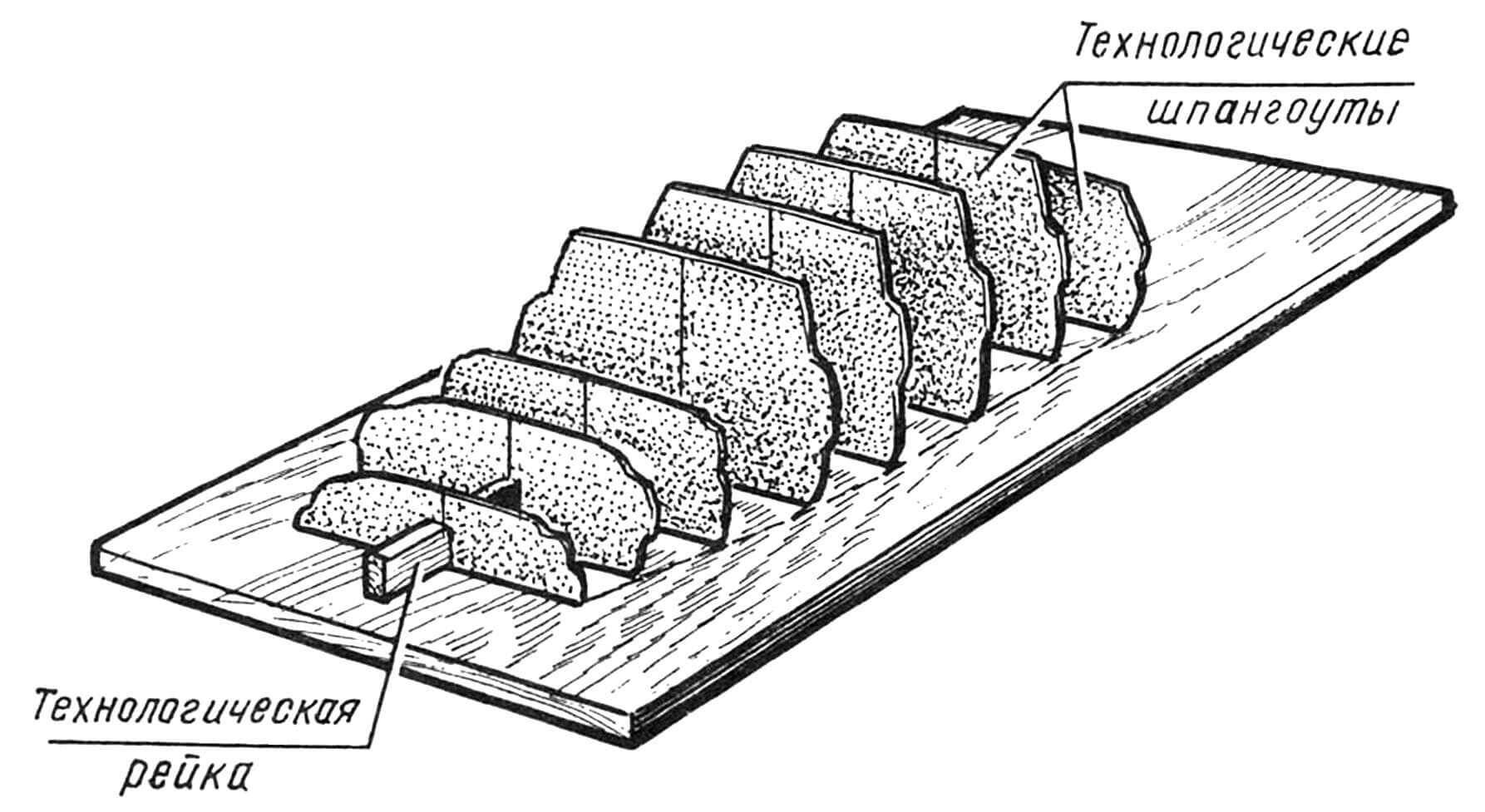

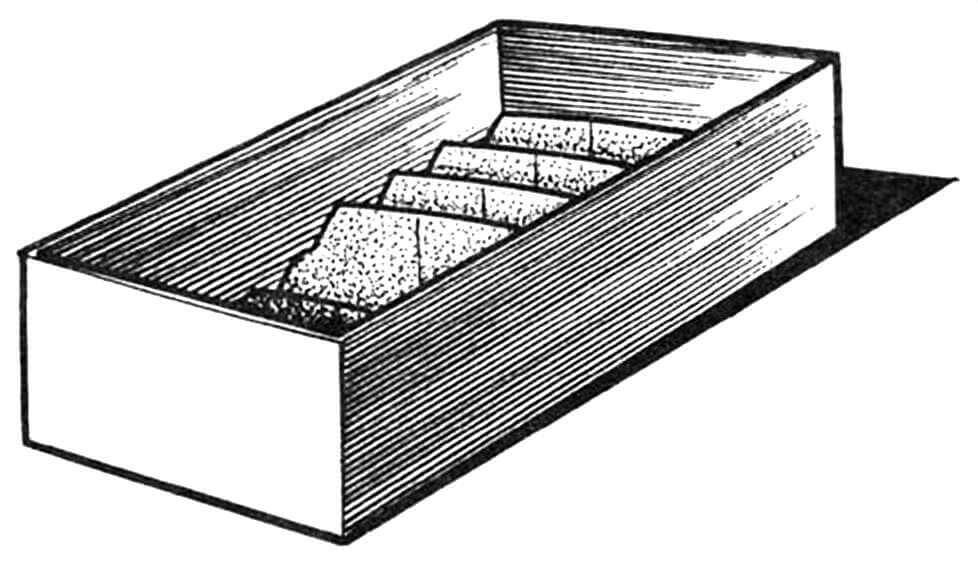

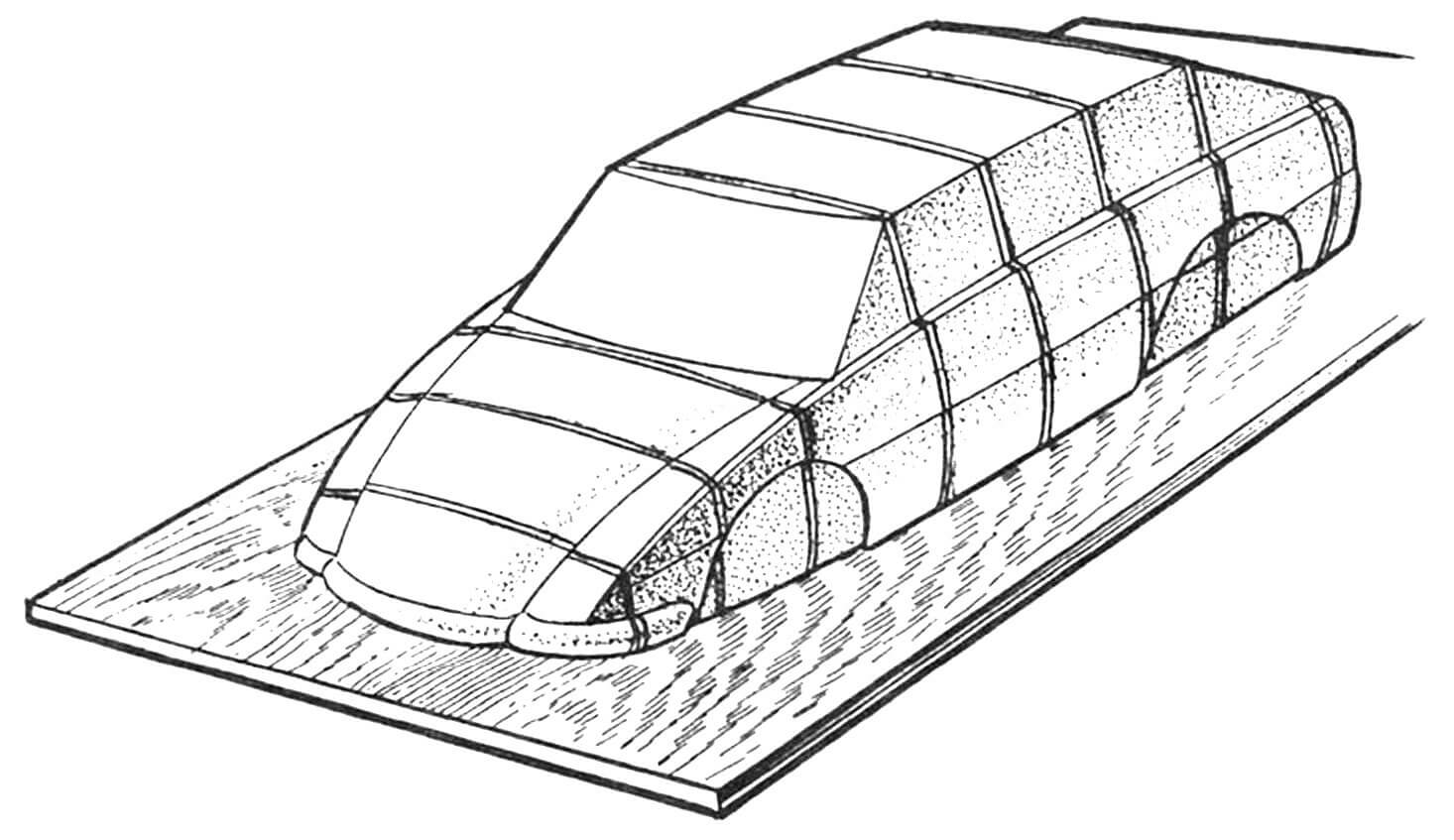

Далее на цветной или окрашенный картон аккуратно переносят очертания изображенных на плазе сечений, а также плоскость симметрии и строительную горизонталь корпуса. Из картонных шпангоутов и деревянной рейки, проходящей через отверстие в точке пересечения строительной горизонтали и плоскости симметрии корпуса, собирают своеобразный «скелет» будущей болванки и закрепляют в подходящем по размерам деревянном или, что лучше, в металлическом ящике.

Теперь следует приготовить состав для болванки (воск, парафин или их смесь), загрузить его в подходящую емкость (например, кастрюлю) и расплавить на водяной бане. Использовать для плавки прямой огонь не рекомендуется категорически — воск может закипеть, разбрызгивая вокруг себя горячую жидкость, или даже загореться.

Когда весь состав в кастрюле перейдет в жидкое состояние, его аккуратно переливают в ящик со «скелетом» будущей болванки. После застывания массы парафиновый блок извлекают из ящика и обрабатывают, ориентируясь на заложенный внутри «скелет». При этом удобно пользоваться ножами-косячками, плоскими и полукруглыми стамесками или железками от рубанка. Для выборки углублений имеет смысл сделать несколько своеобразных штихелей из стальных ложек — нужно только остро заточить их.

Если на болванке оказалась раковина или произошел скол материала, брак легко подправить с помощью паяльника: кусочек парафина вплавляют в изъян формы.

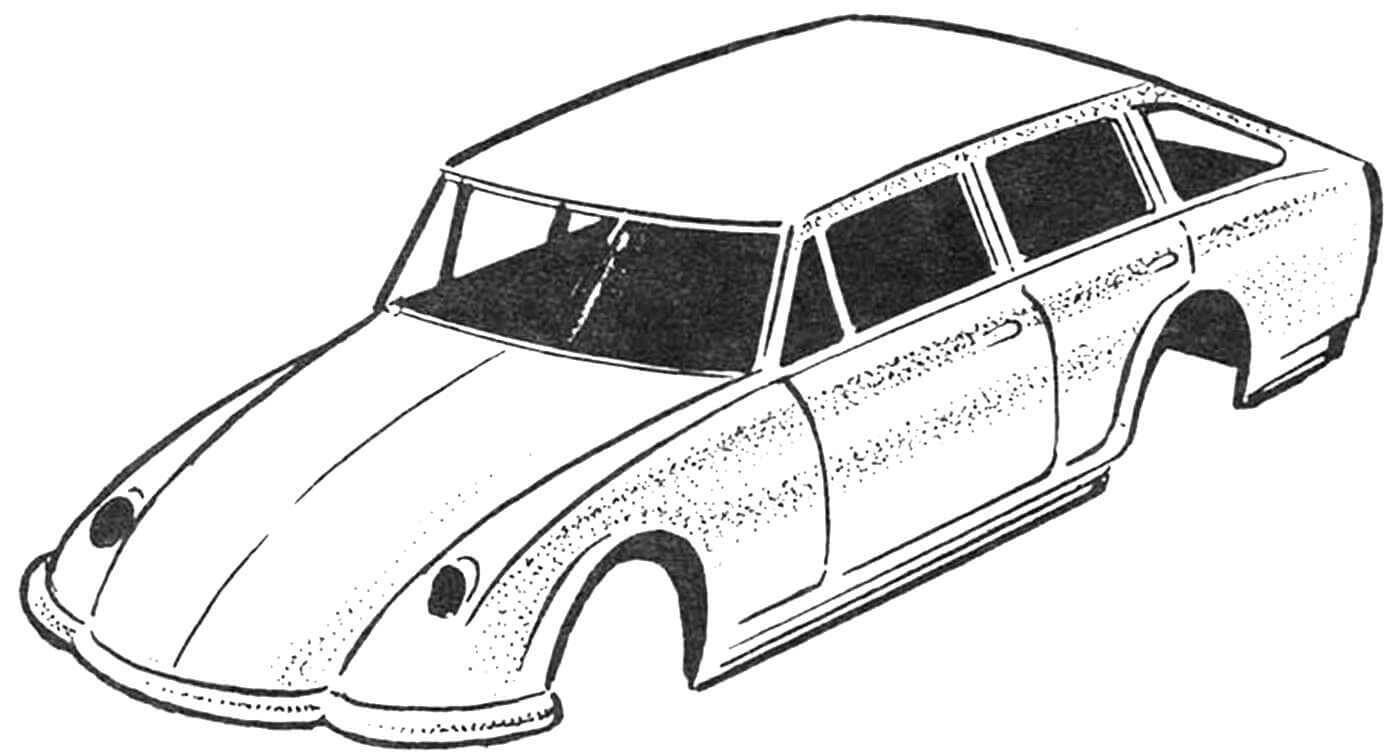

Готовую болванку полируют и аккуратно оклеивают несколькими слоями стеклоткани с использованием в качестве связующего, как правило, эпоксидной смолы. После отверждения смолы оболочку корпуса обрабатывают шкуркой, выравнивают эпоксидной шпаклевкой и еще раз зачищают наждачной бумагой. Затем парафин вытапливают через технологические отверстия в оболочке. Через те же отверстия извлекают картонный «скелет» болванки. Если корпус должен иметь конструктивные или эксплуатационные разъемы, то распиливать его удобнее до вытапливания парафина из болванки — в противном случае тонкую оболочку при механической обработке легче повредить.

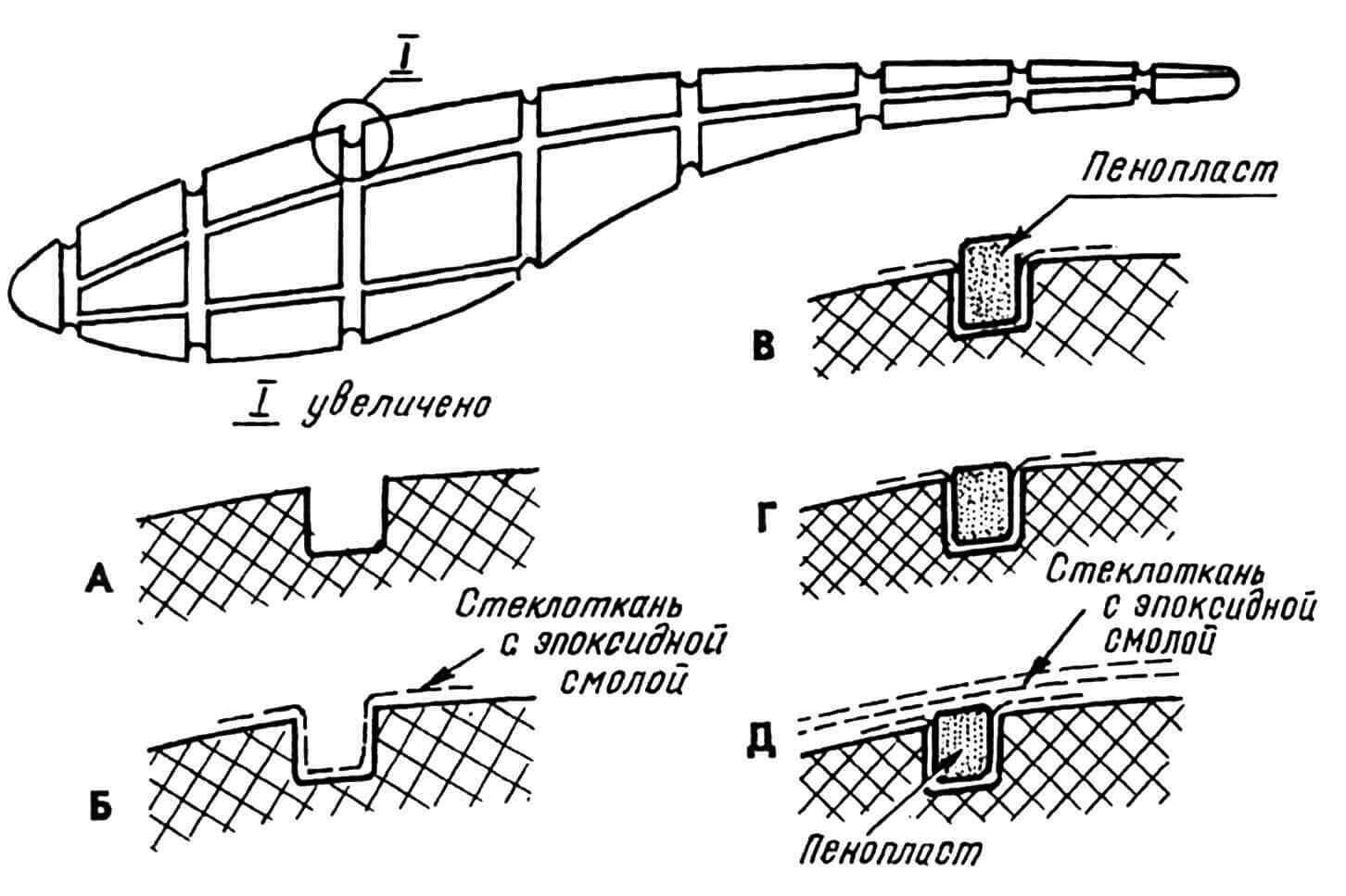

Использование парафиновой болванки позволяет выклеивать оболочки с заложенным в конструкцию внутренним каркасом. Для этого в отлитой болванке выбирают пазы, в которые сначала вклеивают лоскуты стеклоткани, затем — пенопластовые рейки. После этого болванку обертывают полиэтиленовой пленкой и обматывают резиновым бинтом, что позволяет плотно прижать рейки к болванке. По окончании полимеризации смолы пенопласт обрезают заподлицо и поверхность болванки оклеивают стеклотканью.

После вытапливания парафина получается исключительно жесткая и весьма легкая оболочка с заложенным в нее пространственным каркасом.