Двигатель «Ритм» класса 2,5 см3 (рис. 1), выпускаемый нашей промышленностью, развивает довольно большую для своего рабочего объема мощность и отличается экономичностью. Но если вы хотите, установив его на скоростную модель автомобиля или модель-полумакет, получить более высокие скорости, то двигатель следует форсировать, то есть внести в его конструкцию изменения, направленные на еще большее повышение мощности. Известно, что скоростная модель с форсированным двигателем «Ритм» развила на дистанции 500 м скорость 147,5 км/час, установив рекорд СССР, а аналогичный (то есть форсированный теми же методами) двигатель класса 1,5 см3 принес автомоделисту, мастеру спорта Ю. Степанову звание рекордсмена СССР 1965 года.

Ниже приводится описание внесенных в конструкцию двигателя «Ритм» изменений, которые позволяют получить такие высокие результаты.

Подвергнуть переделке можно любой двигатель, но лучше все-таки предварительно произвести отбор, проследив за тем, чтобы поводок золотника был симметричен основному диаметру мотыльковой шейки кривошипа; расстояние между верхним обрезом перепускных окон и верхней кромкой выхлопных окон должно быть не менее 0,9 мм, а перепускные каналы картера располагаться напротив соответствующих каналов гильзы. Это избавит от лишней работы и ошибок при установке фаз газораспределения.

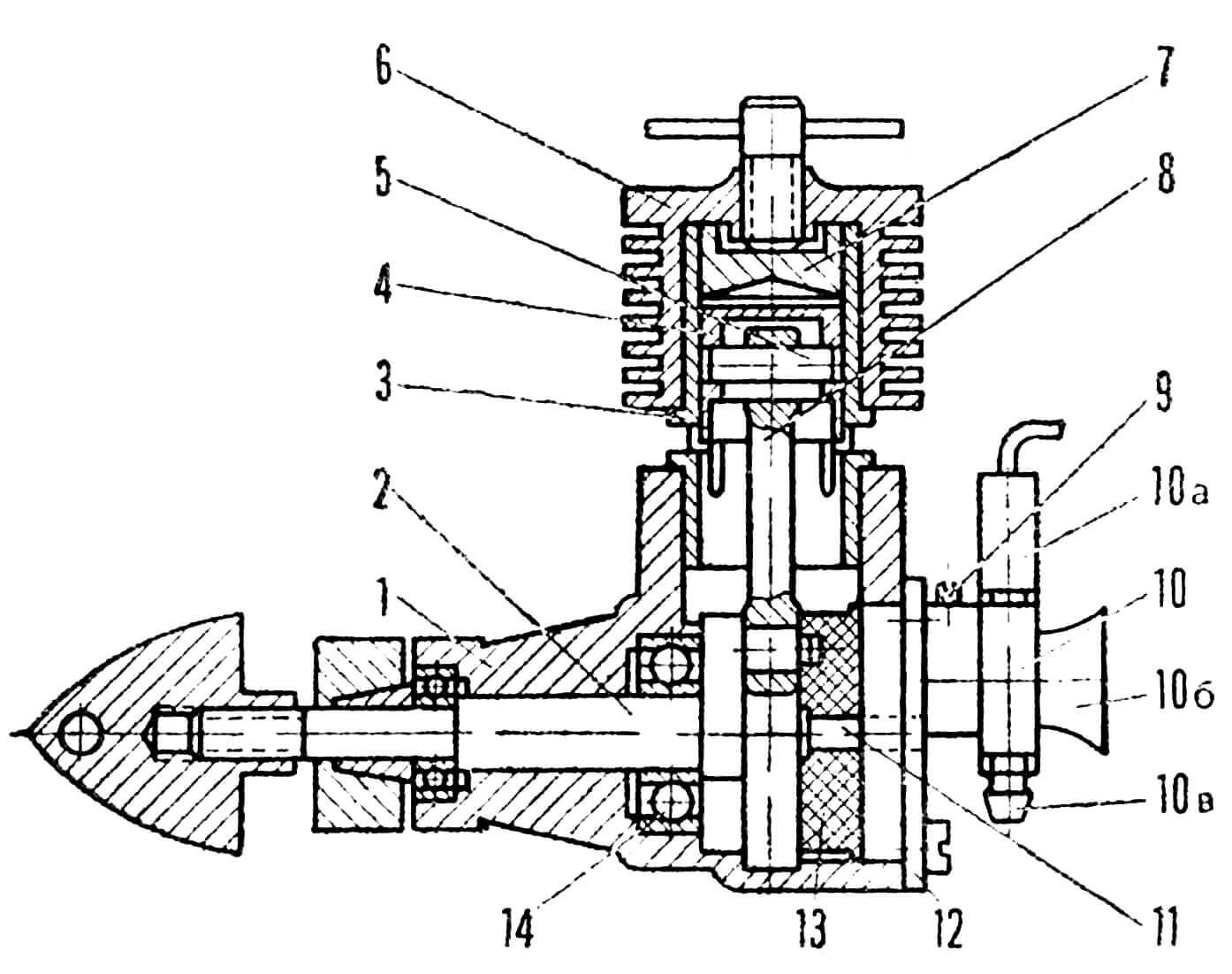

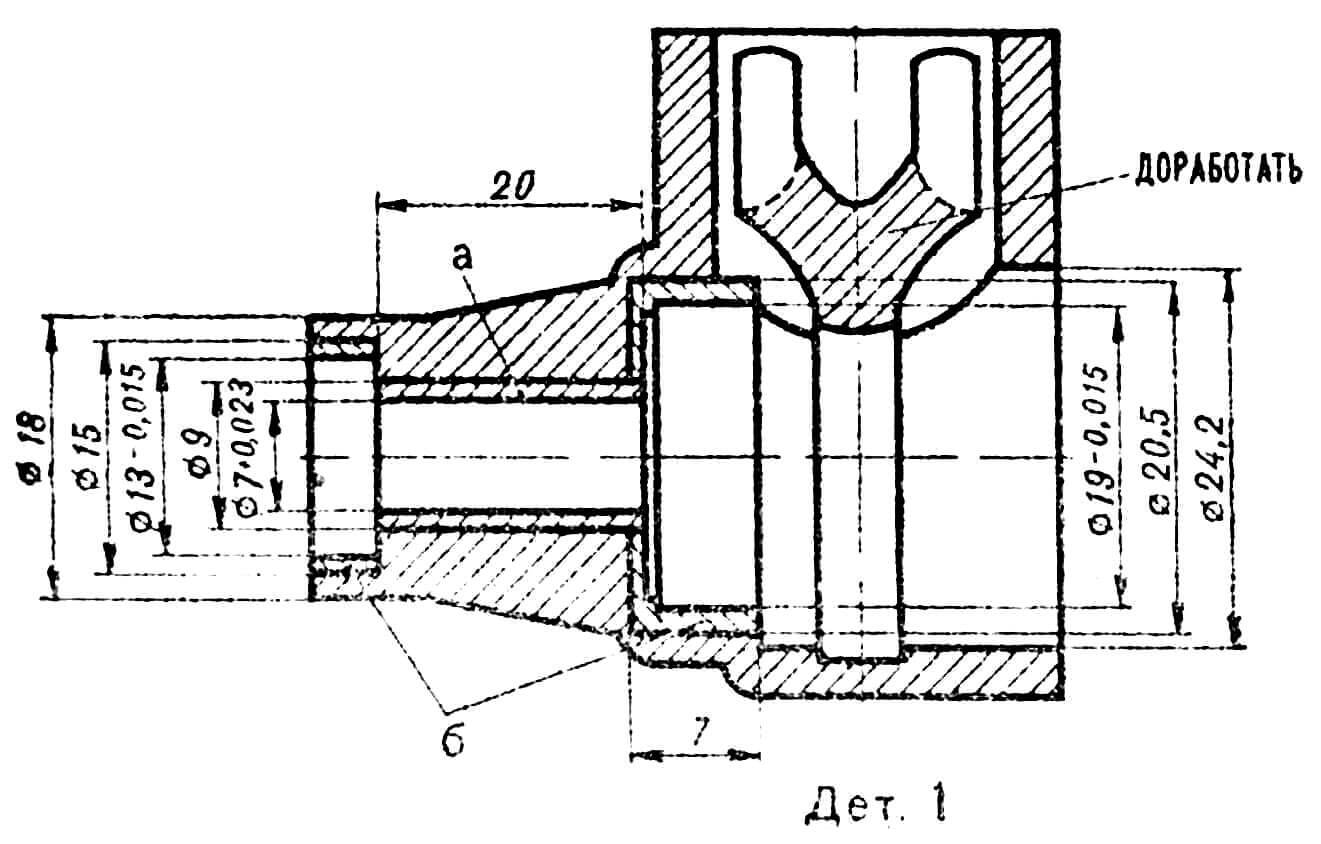

КАРТЕР (дет. 1) форсированного двигателя показан на рисунке 2. Для лучшей герметизации внутренней полости картера в носок запрессована бронзовая втулка (дет. 1а), а у подшипников установлены заглушки (дет. 1б), выточенные на токарном станке из дюралюминия Д16Т. Заглушку носового подшипника (диаметром 15 мм) изготовляют с расчетом на запрессовку в гнездо носка, а заглушку коренного (диаметром 20,5 мм) — с допуском на свободные размеры.

Для того чтобы расточить посадочное место коренного подшипника, используют стальную справку, изготовленную заранее. Закрепив картер на оправке, растачивают гнездо под заглушну. Диаметр гнезда должен быть на 0,02 мм меньше диаметра заглушки. Картер снимают с оправки, которая остается на станке, и в полученное гнездо запрессовывают заглушку, после чего вновь крепят картер на оправке. Диаметр расточки нового гнезда под коренной подшипник указан на рисунке 2, а глубину предварительно рассчитывают так, чтобы середина мотыльковой шейки кривошипа совпадала с осью посадочного места гильзы. Не снимая картер с оправки, обрабатывают место крепления задней крышки и внутреннюю полость картера, а затем, сняв картер с оправки, запрессовывают заглушку носового подшипника.

Для расточки носка изготовляют дюралюминиевую оправку под внутренний диаметр картера. Картер устанавливают на оправку и растачивают отверстие под бронзовую втулку вала. Временно сняв картер с оправки, запрессовывают втулку в гнездо, вновь устанавливают картер на оправке и высверливают во втулке отверстие диаметром 6 мм, которое затем растачивают, развертывают или притирают до указанного на рисунке 2 размера ( ø 7 мм). В заглушке растачивают гнездо на предварительно подсчитанную глубину под передний подшипник с наружным диаметром 13 мм (например, от двигателя МК-16). Все операции надо производить, не нарушая соосности подшипников.

Перепускные каналы в нижней части соединяют с проточкой под шатун (места соединения на рис. 2 заштрихованы) бором или штихелем. Все острые кромки внутри картера скругляют, зачищают полость картера мелкой шкуркой с машинным маслом и полируют. Этим достигается снижение потерь горючей смеси от трения в полости картера и уменьшение утечки смеси через носок. В результате улучшится наполнение цилиндра.

КОЛЕНЧАТЫЙ ВАЛ форсированного двигателя подвергается шлифовке (посадочное место для переднего подшипника). Подшипник должен насаживаться на вал небольшим усилием руки. Если нет возможности отшлифовать вал, то его протачивают на токарном станке, предварительно производя отпуск на длине проточки (и обеспечив на остальной части хороший теплоотвод). Вал выставляется в центрах по индикатору и обрабатывается с расчетом на последующую притирку. Для выполнения резьбы М5 конец вала отпускают в пламени горелки до вишневого цвета.

На щеке кривошипа скругляют острые грани, зачищают ее наждачной бумагой и полируют.

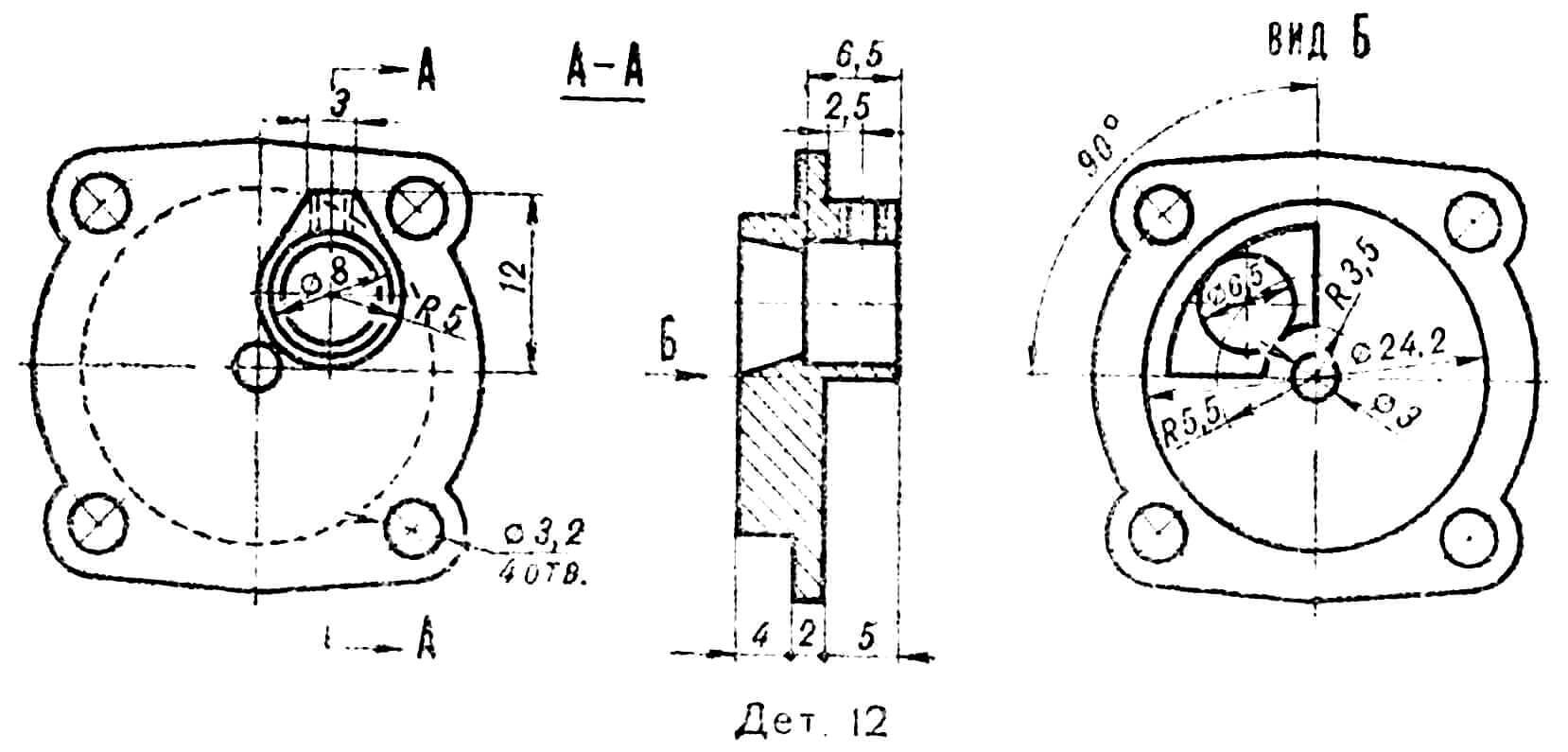

ЗАДНЮЮ КРЫШКУ (дет. 12) изготовляют на токарном станке из дюралюминия Д16Т (рис. 3). Заготовку диаметром 40 мм протачивают до внутреннего диаметра картера на длину 4 мм, затем, просверлив отверстие диаметром 2,5 мм (под вал золотника) и расточив его до диаметра 3 мм, проходят резцом по оставшейся необработанной поверхности на длину 10 мм, после чего заготовку отрезают. Выточив разрезную оправку с внутренним диаметром, равным внутреннему диаметру картера, вставляют заготовку в оправку и, подбирая прокладки между оправкой и кулачком патрона, добиваются, чтобы ось отверстия будущего крепления карбюратора совместилась с осью шпинделя станка. Совместив центры, обрабатывают заготовку до диаметра 16 ÷ 17 мм, высверливают отверстие диаметром 5,5 мм и растачивают внутренний диаметр; зажимают оправку с заготовкой в тиски и осторожно обрабатывают место крепления карбюратора по профилю, указанному на рисунке 3. Размечают и высверливают отверстия для крепления крышки и карбюратора. Вставляют крышку в картер и осторожно опиливают по наружному профилю картера. Каналу впуска придают обтекаемую форму, обрабатывая его шкуркой и полируя. При данном расположении канала впуска и золотника фаза всасывания на диаграмме газораспределения получается равной 180° с запаздыванием на 45° позже верхней мертвой точки.

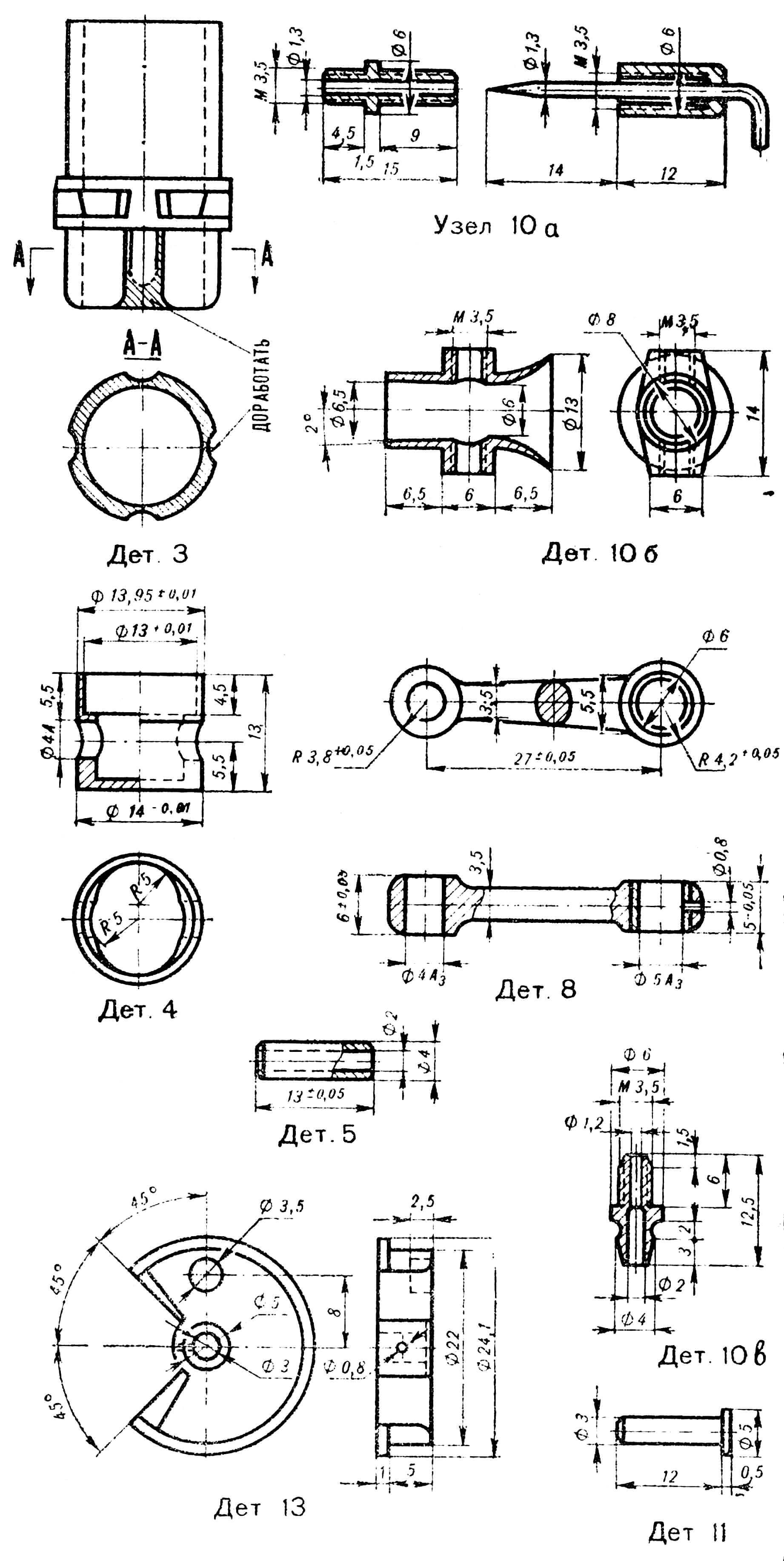

ЗОЛОТНИК (дет. 13) выполнен из текстолита, а ось золотника (дет. 11) — из стали У8 (рис. 4). Острые кромки золотника, образующие сектор, скругляются. Одновременно с обработкой скользящей поверхности золотника растачивают отверстие под вал. Перед сборкой золотник и торец задней крышки притирают. Запрессовывая ось, надо избегать ее перекоса, а золотник на оси должен вращаться без поперечного люфта. Зазор между золотником и задней крышкой устанавливают при помощи бронзовой фольги (толщиной 0,03 мм), которая потом удаляется.

ДЕТАЛИ КАРБЮРАТОРА для форсированного двигателя показаны на рисунке 4. Диффузор (дет. 106) вытачивают из дюралюминия Д16Т, начиная обработку заготовки с расточки до диаметра 8 мм, затем высверливают отверстие диаметром 5 мм и растачивают его до диаметра 5 мм. Устанавливают угол в 2° и растачивают выходное отверстие так, чтобы получить вначале его диаметр 6,5 мм. После этого, используя разрезную оправку под диаметр 8 мм (ее нужно заранее изготовить), обрабатывают остальные поверхности, как указано на рисунке. Внутренний канал диффузора тщательно зачищают и полируют. Крепление иглы (узел 10а) и жиклер (дет. 10в) вытачивают из латуни и опиливают напильником. Можно подобрать готовую иглу или изготовить ее из проволоки ОВС.

Диффузор должен плотно входить в гнездо задней крышки и фиксироваться винтом М2,6.

В ГИЛЬЗЕ (дет. 3) дорабатывают перепускные каналы. При помощи бор-машинки углубляют их, как показано на рисунке 4, после чего зачищают и полируют. Верхние, внутренние, концы перепускных каналов, определяющие начало и конец фазы перепуска горючей смеси, выравнивают по высоте на одновременное отнрытие. Фаза перепуска — 130°, фаза выхлопа — 145°. Выхлопные окна также зачищаются и полируются.

КОНТРПОРШЕНЬ конструктивно не изменяют, однако для улучшения процесса сгорания поверхности его, а также поршня (дет. 4) в той части, где она образует камеру сгорания, надо зачистить шкуркой и отполировать.

ПУСТОТЕЛЫЙ ПАЛЕЦ (дет. 5) изготовляют из стали У8 и закаливают (можно также использовать палец от двигателя МД-2,5). Он запрессовывается в гнездо поршня, так как при данной конструкции гильзы выполнять палец плавающим нельзя во избежание поломки двигателя (возможно заскакивание пальца за кромки выхлопных окон).

ШАТУН (дет. 8) изготовляют из дюралюминия Д16Т (рис. 4). На заготовке размечают расстояние между центрами и внешние обводы, высверливают отверстия, вытачивают из бронзы Бр0Ф6-02 втулку (с наружным диаметром под запрессовку и внутренним под развертку) и запрессовывают ее в нижнюю головку шатуна. С помощью напильника и шкурки (а затем и полируя) придают шатуну обтекаемую форму, после чего обрабатывают отверстия развертками, стараясь не нарушить параллельность осей отверстий.

Сборка двигателя и проверка фаз газораспределения. Изготовив все детали и проверив качество выполненных работ, нужно приступать к сборке двигателя. Вставьте вал в картер и, убедившись, что он вращается свободно, собирайте поршневую группу; контрпоршень устанавливают на место после холодной обкатки двигателя. Не надевая рубашки цилиндра, закрепите гильзу на картере и определите фазы выхлопа и перепуска. Если фаза выхлопа меньше 145°, то под гильзу надо положить прокладну. Фазу перепуска подгоняют по выхлопу, подпиливая надфилем (ее надо довести до 130°). Затем устанавливают заднюю крышку и рубашку цилиндра.

При сборке узлов и двигателя тщательно промывают детали в керосине и смазывают их машинным маслом.

Обкатка двигателя необходима для приработки трущихся поверхностей и выявления слабых мест двигателя.

Начинают с холодной обкатки. Зажав конец вала двигателя через мягкую прокладку в патроне токарного станка и залив в картер машинное масло (контрпоршень удален!), обкатывают двигатель в течение часа на малых оборотах. Следите, чтобы отдельные части двигателя не перегрелись. Если масло, вытекающее из окон, грязное, то двигатель надо промыть в керосине и залить масло вновь.

После холодной обкатки промойте и смажьте двигатель, осмотрите все детали, поставьте контрпоршень и приступайте к горячей обкатке. Она производится на топливной смеси с большим содержанием масла (35% касторового масла, 30% керосина и 35% эфира). Лучше производить обкатку на стенде, закрепив двигатель лапками к прочной раме.

Длительность горячей обкатки, являющейся одновременно и испытанием двигателя, зависит от применяемых материалов и точности изготовления поршневой группы; в любом случае, однако, лучше «недокатать» двигатель, имея в виду, что перед официальными выступлениями на соревнованиях предстоят еще тренировки.

На тренировках и перед выходом модели на старт топливный бак заправляют смесью иного состава, чем при обкатке. Так, при упомянутых выше рекордных заездах моделей с форсированными двигателями «Ритм» применялась топливная смесь следующего состава: 22% касторового масла, 50% солярового масла, 28 % эфира и 1.5—2 % амилнитрата от общего объема основных компонентов.

А. ДАВЫДОВ,

мастер спорта