Наверняка большинству читателей-моделистов довелось строить модель с микроэлектродвигателем. Хороши эти моторы, просты в обслуживании — поставил на машину, подключил батарейки, и можно испытывать новую конструкцию в действии. А вот насколько полно удается использовать мощность микродвигателя, во многом зависит от качества изготовления привода. И в первую очередь от его ведущего звена, соединяющего мотор с механизмом. Малейший перекос насаженной на вал шестерни, биение фрикционного ролика или шкива — и движок не сможет даже провернуть передачу. Истоки ошибок чаще всего кроются в точности посадки ведущего элемента на ось якоря. Как правило, посадочные диаметры деталей не совпадают, и приходится наматывать на вал нитки с клеем или натягивать на него отрезки хлорвиниловой трубки. Понятно, что говорить о соосности в этих случаях не приходится.

Наверняка большинству читателей-моделистов довелось строить модель с микроэлектродвигателем. Хороши эти моторы, просты в обслуживании — поставил на машину, подключил батарейки, и можно испытывать новую конструкцию в действии. А вот насколько полно удается использовать мощность микродвигателя, во многом зависит от качества изготовления привода. И в первую очередь от его ведущего звена, соединяющего мотор с механизмом. Малейший перекос насаженной на вал шестерни, биение фрикционного ролика или шкива — и движок не сможет даже провернуть передачу. Истоки ошибок чаще всего кроются в точности посадки ведущего элемента на ось якоря. Как правило, посадочные диаметры деталей не совпадают, и приходится наматывать на вал нитки с клеем или натягивать на него отрезки хлорвиниловой трубки. Понятно, что говорить о соосности в этих случаях не приходится.

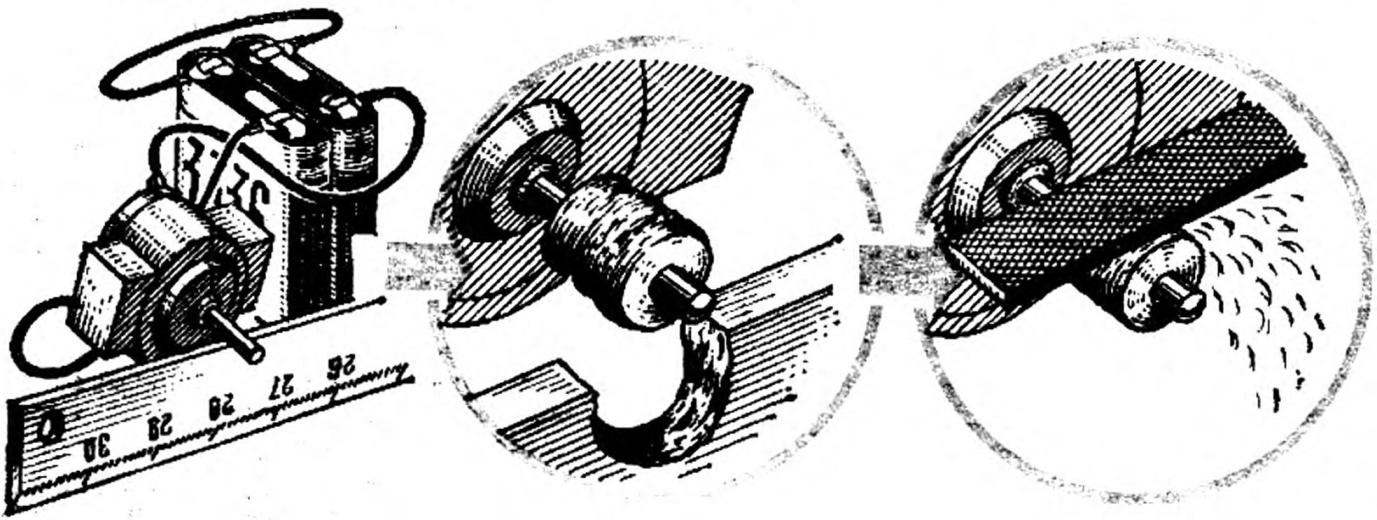

Разом избавиться от подобных проблем поможет необычный метод, предложенный московским школьником Михаилом Плотниковым. Задача решается чрезвычайно просто. Двигатель подключается к источнику тока с напряжением, в два раза превышающим рабочее, и к быстро вращающемуся валу ребром прижимается обломок полистироловой линейки. Пластик быстро разогревается, плавится и покрывает ось ровным слоем. За считанные секунды удается наплавить бочкообразную втулку Ø 6 мм и длиной около 7 мм. Охладив пластик, его обтачивают надфилем прямо на двигателе, превращающемся теперь в «токарный станок». Фрикционные втулки и шкивы вообще не понадобятся: они вырезаются из материала наплавленной втулки; подогнать же диаметр вала под готовую шестеренку тоже проще простого. Если втулка не нужна, ее спиливают на включенном двигателе.