Рискованно, конечно, обобщать, но в настоящее время практически во всех технических видах спорта массовость, похоже, уступает место элитарности. Даже сама техника, с которой выступают на соревнованиях республиканского (а тем более союзного и выше) уровня, зачастую недостижимо сложна для спортсмена с периферии. И класс резиномоторных авиамоделей F1B здесь, увы, не исключение.

Но безвыходных положений не бывает. Можно, например, по результатам обработки среднестатистических параметров и «усредненной» технологии самим сконструировать модель. Не исключено также, что на какое-то время она окажется даже в выигрышном положении. Только целесообразнее, думается, иной путь: выбрать перспективную, по мнению специалистов, конструкцию, проанализировать ее. Нащупать (с учетом рекомендаций науки и практики, поправки на «местные условия») возможности ее повторения в приемлемом для вас варианте, привнося в него свои находки, технические решения.

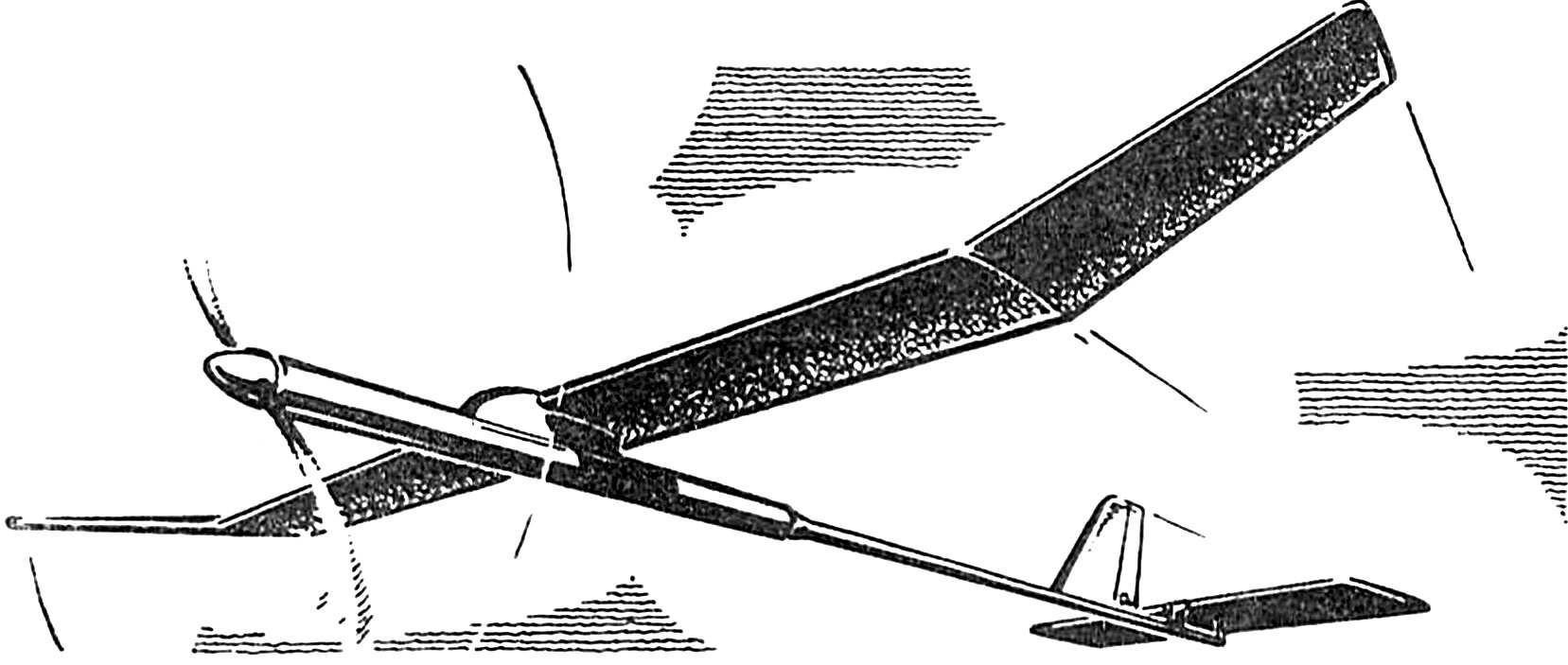

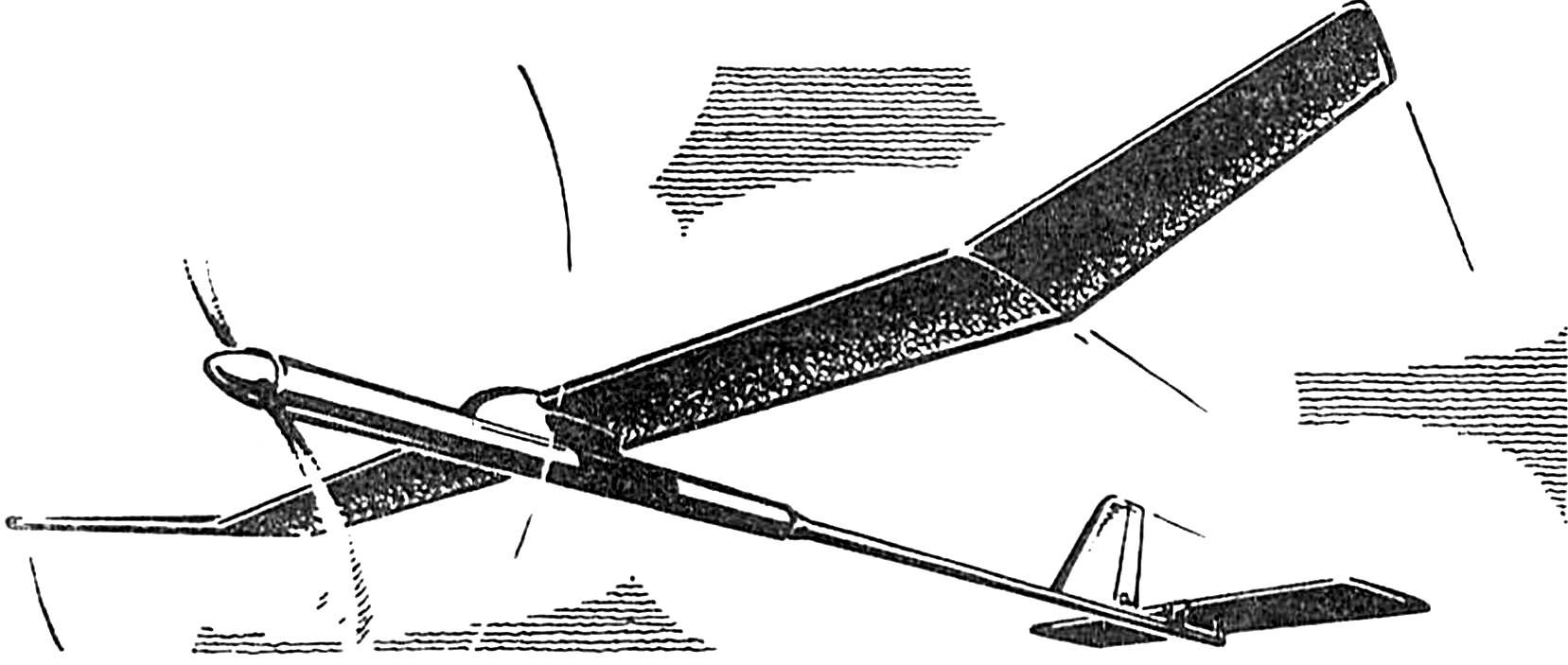

По такому пути и пошли мы в данном случае, выбрав за основу популярную среди авиамоделистов схему А. Андрюкова. Получившаяся модель (см. иллюстрации) имеет неплохие характеристики, легко «тиражируется», в том числе и на периферии. Технология (и в этом нетрудно убедиться) относительно проста. Причем излагается в той последовательности, в которой удобнее и рациональнее данную модель изготовлять.

Крыло разъемное, профиль Ge-495. Начать его изготовление целесообразно, на наш взгляд, с лонжерона на центроплан. Причем конструкция имеет в корне втулку (внутренний диаметр 6 мм, ширина 2 мм, толщина стенки 0,3 мм) из титана. Технология в основе своей знакома тем, кому доводилось выполнять трубчатые детали из разнородных материалов, пропитанных эпоксидкой. Но теперь оправка берется конусная. Длина ее 480 мм, а диаметры на концах — 6 мм и 5 мм.

На такую оправку, предварительно покрытую двумя слоями мыла, наматывается (с перекрытием витков) по спиралевидной траектории лавсановая пленка толщиной 0,03 мм. Это позволит впоследствии облегчить съем готового изделия. Затем накладывается 0,03-мм дюралюминиевая фольга, вырезанная в виде правильной трапеции высотой 480 мм и основаниями 25 мм и 20 мм. Для удобства сохранения формы все обматывается кевларовой нитью. Углеткань толщиной 0,08 мм, вырезанная также в виде трапеции (размером 480X50X40 мм) и пропитанная смесью смол марок ЭД-20 и К-153 в равных пропорциях, накладывается сверху в два слоя. А третий, дополнительный (трапеция 160Х25Х22 мм из 0,08-мм углеткани) — на длину 160 мм в корне лонжерона. Все это закрывается астролоном толщиной 0,4 мм и обматывается двумя слоями резинового жгута.

Общий вид модели.

После отверждения эпоксидной смолы лонжерон обрабатывается на токарном станке наждачной бумагой, а затем снимается с оправки. Причем, если масса изделия составляет поначалу 5,3—5,6 г, то после обточки снижается до 5,2—5,5 г.

Лонжерон на «ухо» крыла изготавливают аналогично. Берут те же материалы, но уже, естественно, несколько иных размеров, чтобы строение стенки по всей длине «уха» повторяло концевую часть ложерона центроплана. А это возможно лишь при следующих размерах трапеций: Д16Т — 315X20X14 мм, углеткань — 315X40X30 мм, астролон — 315X22X20 мм. Масса готового изделия 2,2—2,4 г.

Для кромок крыла берут бальзу плотностью 0,1 г/см3 . В виде рейки сечением 4X4 мм этот материал идет на переднюю кромку. С задней сложнее. Рейка здесь конусная, сечением 3,5Х1,5Х1 мм и длиной 480 мм. Более того, оклеивается с двух сторон 0,08-мм углетканью. Масса задней кромки центроплана — 1,1—1,2 г, на «ухо» — 0,6 г.

Бальза с той же плотностью идет и на нервюры. Вырезают их предварительно единым блоком из бруска толщиной 33—35 мм по двум шаблонам, приложенным с боков. Изготавливается пачка, которая впоследствии оклеивается углетканью толщиной 0,08 мм с двух сторон. После затвердевания смолы сверлится отверстие под минимальный диаметр лонжерона. Пачка распиливается 1-мм фрезой на станке «Умелые руки». Готовые нервюры подгоняются при помощи конусного напильника на лонжерон индивидуально. Масса нервюр на центроплан после распила 2,3—2,5 г (15 шт.), на «ухо» — 1,3—1,5 г (9 шт.), последние изготавливаются аналогичным образом.

Сборку крыла осуществляют по чертежу, закрепленному на ровном стапеле. На лонжерон окончательно подгоняются нервюры. Индивидуально по чертежу врезается в каждую нервюру с помощью скальпеля задняя кромка. Завершается первый этап сборки приклеиванием нервюр к лонжерону и задней кромке. Весь второй этап занимает обычно приклеивание передней кромки. А на третьем — вклеиваются и ошкуриваются по профилю раскосы (их масса 3,5 г). Затем центроплан стыкуется с «ухом» на эпоксидной смоле при помощи уголка, изготовленного из миллиметровой фанеры и вклеенного в лонжерон. Масса двух готовых («срощенных») половин крыла при такой технологии изготовления составит не более 36—38 г.

Затем крыло покрывается тремя слоями клея «Момент», разбавленного растворителем в пропорции 1:2. Металлизированный лавсан толщиной 0,015 мм используют в качестве обшивки. Приклеивается он по контуру и к нервюрам, после чего выполняется натяжка пленки и исправление случайных перекосов крыла. Не помешает, думается, здесь и дополнительный контроль за возрастанием массы изделия. При правильном выполнении обтяжки крыла лавсаном прирост массы не должен превышать 7 г.

Для придания обшивке дополнительных, связанных с турбулентностью качеств, используется японская бумага толщиной 0,04 мм. Оклейка ею осуществляется поверх металлизированного лавсана на цапонлаке. Но только сверху крыла — от передней кромки до лонжерона. А на расстоянии 6 мм от начала передней кромки крыла закрепляется на эмалите и турбулизатор диаметром 0,4 мм. К общей массе изделия это прибавит еще 3 г — расплата за высокие аэродинамические качества модели.

Стабилизатор имеет популярный для такого класса моделей профиль Clark Y 6%. Особенность же данной конкретной конструкции заключается в том, что лонжерон представляет здесь собой бальзовую (плотность 0,07 г/см3 ) рейку сечением 5X2 мм, расположенную ребром вверх и оклеенную 0,08-мм углетканью. Причем оклейка — в один слой и лишь в центре на длине 80 мм — в два слоя. Масса такого лонжерона 0,6 г.

Из такой же бальзы выполняются (но уже без оклейки углетканью) косынки, законцовки и центральная нервюра. Масса последних 0,27 г. Носики (0,6—0,8 г) изготовлены предварительно единым блоком из бальзового бруска плотностью 0,08 г/см3 по двум шаблонам, приложенным с боков, и последующей распиловкой. Аналогично выполняются, кстати, и раскосы.

А вот исходный материал (следовательно, и масса) у них отличен от носиков. В частности, передние раскосы изготавливаются из бальзы плотностью 0,07 г/см3 , а задние — 0,1 г/см3 .

Передняя кромка, как и у крыла, почти не обтачивается. Масса ее 0,5 г. Материал — бальза плотностью 0,22 г/см3 . Задняя кромка обточная. Выполняется из бальзы плотностью 0,28 г/см3 и имеет массу 0,57 г.

Сборку стабилизатора осуществляют по чертежу, закрепленному непосредственно на стапеле. Склейка выполняется в два этапа. Первый идет по формуле: лонжерон + носики + законцовки + центральная нервюра + передняя кромка. На втором этапе приклеиваются раскосы и задняя кромка. Затем следует ошкуривание, после которого масса стабилизатора становится равной 2,1 г. Зато обтяжка добавляет еще свои, «лавсановые граммы». Как, впрочем, добавляют и крючки, втулки, усиление передней кромки на 20 мм по центру стеклотканью толщиной 0,05 мм, усиление под трехминутную тягу.

Хвостовая балка с килем, площадкой ограничителя полета и рулем поворота тоже имеет свои конструктивные и технологические особенности. Прежде всего удачное, по мнению специалистов-практиков и судий, использование композита, позволяющего существенно облегчить всю конструкцию с одновременным повышением ее жесткости, надежности в эксплуатации. Одно из первых описаний технологии композитной хвостовой балки, помнится, появилось в четвертом номере «М-К» за 1988 год. Отличие предлагаемого варианта — в размерах конусной оправки (770X10,5X6 мм) и примененных в качестве основы материалах.

Хвостовая балка в сборе с килем и стабилизатором:

1 — втулка переходника (Д16Т), 2 — хвостовая балка, 3 — рулевые тяги, 4 — киль, 5 — руль поворота, 6 — целлулоидная вставка, 7 — упор-основание, 8 — пилон (Д16Т), 9 — кордовые направляющие, 10 — тяги стабилизатора, 11 — болт-ограничитель (М2, капролон), 12 — стабилизатор, 13 — болт грибка (М2, капролон), 14 — гайка грибка (М2, капролон), 15 — резиновая нить навески стабилизатора на пилоне, 16 — винт М1,6 (мотор. полет, 2-я команда), 17 — винт М1,6 (мотор. полет, 1-я команда), 18 — винт М1,6 (планир. полет), 19 — кабанчик (Д16Т).

Линией условного контура показано положение стабилизатора на парашютировании.

Как и в случае с лонжероном крыла, потребуется 0,03-мм лавсановая пленка в форме трапеции, но уже размерами 1000Х35X18 мм. Она наматывается по спиралевидной траектории на покрытую двумя слоями мыла оправку. Затем по всей длине будущей хвостовой балки в два слоя накладывается трапецеидальная заготовка (750X72X43 мм) из 0,15-мм углеткани, пропитанная упомянутой выше смесью эпоксидных смол. Все это закрывается 0,4-мм толщины астролоном (трапеция 750X37X26 мм) и обматывается двумя слоями резинового жгута.

После отвердевания эпоксидки хвостовая балка снимается с оправки и обрабатывается наждачной бумагой на токарном станке. Масса полученной таким способом балки 7,6—8,6 г. Деталь можно усилить, наклеив на нее дополнительный слой фольги из Д16Т толщиной 0,3 мм на эпоксидной смоле К-153 при помощи синей изоленты. Особенность клейки состоит в том, что изолента накладывается липкой стороной вверх.

Масса полностью готовой хвостовой балки 9,8—10,8 г. С толстого конца наклеивается переходная втулка с винтом фиксации М2, на другом размещается киль. Изготавливается он из бальзы, причем лонжерон усиливается 0,08-мм углетканью, которая наклеивается с обеих сторон в один слой.

Между килем и рулем поворота вклеивают две самодельные петли, выполненные из жести толщиной 0,2 мм. Ось каждой изготавливается из корда 0,5 мм. Киль оклеивается японской бумагой толщиной 0,04 мм на эмалите и покрывается тремя слоями цапонлака.

От таймера к рулю поворота идет пара тяг, обеспечивающих выполнение двух команд. Первая следует через 2 секунды, а вторая — через 35 секунд после окончания работы резиномотора. Для осуществления этих команд сделаны качалка, кабанчик и регулируемые ограничители поворота руля. Масса готового киля с приспособлениями составляет 2 г.

Выполнение остальных деталей конструкции ясно из иллюстраций. Для регулировки планирующего положения служат капроновые болт с гайкой. Предусмотрена и корректировка моторного полета. Регулирующим элементом здесь выступает болт-ограничитель, вкручиваемый в заднюю часть хвостовой балки.

Масса готовой хвостовой балки с вклеенным килем, площадкой, стабилизатором, со всеми направляющими, крючками, пружиной, леской 17,5—18,5 г.

Моторная часть фюзеляжа и пилон изготавливаются по «бутербродной» технологии из стеклоуглепластика (причем оправкой для первого служит конус длиной 500 мм и диаметром 31 мм и 29 мм). Первыми следуют традиционные два слоя мыла или эдельвакса с навитой по ним спиралеобразно трапецией из лавсановой пленки 700X100X95 мм, толщиной 0,04 мм. А сам «бутерброд» состоит из четырех слоев: 0,03-мм стеклоткани, 0,09-мм углеткани, 0,14-мм кевлара и 0,03-мм стеклоткани на смеси (в равных пропорциях) из эпоксидных смол К-153 и ЭД-20. Развертки этих слоев — трапеции 500X105Х98 мм (два первых) и 500Х108Х100 мм (последующие слои).

Завершается «бутерброд» 0,4-мм астролоном (520Х110Х105 мм). Полученную трубку после затвердевания смолы снимают с оправки и отрезают по заданной длине. Масса изделия 25—27 г. Остается вклеить передний шпангоут и муфту переходника для хвостовой балки.

Пилон формируется в матрице, в виде двух половин. Предварительно укладывают пропитанные эпоксидкой (марки К-153) 0,05-мм стеклоткань, 0,15-мм углеткань с продольным направлением волокон, такую же — с поперечным, затем вновь 0,05-мм стеклоткань. Все это помещают в вакуумный мешок на 3 часа при комнатной температуре. Когда закончится отверждение смолы, в обе половинки пилона, не вынимая их из матрицы, вклеивают бальзовые вставки. После чего вынутые и обработанные наждачной бумагой половинки пилона соединяют по шву двумя слоями 0,05-мм стеклоткани на эпоксидке.

Вклеив втулку для переднего штыря, приступают к подгонке и установке таймера, изготовлению кнопки, системы перебалансировки крыла. И лишь после того, как будет достигнута их безотказная работа, можно заклеить пилон снизу бальзовой пластиной.

Теперь нижней части пилона следует придать вогнуто-округлую форму для закрепления на моторной части фюзеляжа. Достигается это перемещением пилона взад-вперед по готовой трубке, обернутой наждачной бумагой абразивным слоем наружу. Затем идет шпатлевка и окончательная доводка заготовки.

Собрав хвостовое оперение, загружают его (1 гс) в районе площадки и соединяют с моторной частью. Просверлив отверстие под штырь фиксации резиномотора, вставляют резиномотор с бобышкой, изготовленной по приведенным чертежам. Прикрепив к фюзеляжу крыло с пилоном при помощи изоленты, ставят конструкцию на приспособление для нахождения центра тяжести — например, на полукруг (радиусом 25 мм в дюралевом листе толщиною 2 мм) с чуть спрямленной и заточенной до 0,5 мм нижней частью.

Зажав приспособление в тиски и поместив на него почти готовую конструкцию, добиваются нахождения центра тяжести модели: 52% САХ. Отмечают место пилона на трубке карандашом, а для лучшей склейки делают там насечку. Из листа Д16Т толщиной 0,3 мм изготовляют хомут с параллельными щечками, который надевают на трубку в соответствующем месте, и приклеивают пилон эпоксидной смолой марки К-153. Причем так, чтобы обе половины крыла, если смотреть на изделие спереди, были строго параллельны стабилизатору.

Теперь дело за малым: зачистить (убрать) лишний клей, покрасить пилон и отполировать его. А для удобства в эксплуатации нанести поясняющие надписи (инициалы, стабилизатор, киль, крыло).

Таймер. Как видно из иллюстративного материала, он изготавливается на базе механизма автоспуска, выпускаемого Пензенским часовым заводом. При этом часть промышленных деталей подвергается переделке. Например, платы механизма автоспуска подлежат облегчению за счет опиливания боковых поверхностей. Ось ведущей шестерни перетачивается заново по чертежу из Стали 30ХГСА.

Старая ось вынимается, а на ее место устанавливается новая на трех заклепках диаметром 1 мм. Со стороны резьбы ось обтачивается на глубину 3 мм под квадрат 2,5X2,5 мм. Здесь крепятся (подобно тому, как это сделано в конструкции таймера, опубликованного в третьем номере «М-К» за 1979 год) шайба диаметром 15 мм и так называемый червяк, в донышке которого сверлится отверстие и разделывается под восьмигранник.

Последний необходим для регулировки времени срабатывания стабилизатора.

С противоположной стороны ось имеет паз толщиной 0,5 мм и глубиной 4 мм. В него вставляется пружина S0,3 мм от телефонного номеронабирателя. Она регулируется и подбирается экспериментально. Пружина помещается в стаканчике, прикрепляемом к нижней плате автоспуска заклепками диаметром 1 мм. Чтобы пружина не вылетала, на стаканчик плотно надевается крышка, выполняемая из Д16Т.

Основание изготавливается из листового дюралюминия толщиной 0,5 мм. К ней на кронштейнах крепятся 4 рычага из ОВС диаметром 0,8 мм. Конструктивно это мало чем отличается от варианта, ранее опубликованного журналом. Откидные пружины — из корда диаметром 0,25 мм.

Готовый таймер рассчитан на работу в течение пяти минут. Но этот срок можно существенным образом (до 7—8 минут) увеличить, выточив новые грузики или напаяв на прежние немного олова.

Масса таймера, изготовленного по приведенной выше технологии, — 19,1 г.

Лопасти винта имеют радиус 300 мм. В первоначальном варианте модели изготавливались из бальзы плотностью 0,1 г/см3 по шаблону, выполненному согласно табличным данным, с последующей обработкой при строгом контроле через каждые 20 мм на 1 /3 хорды, придавая заготовке нужный несущий профиль. Затем следовала оклейка стеклотканью толщиной 0,3 мм на эпоксидной смоле марки ЭД-20. Вмонтировался штырек с резьбой М4Х0,5. После затвердевания смолы лопасть отполировывали, доводили до окончательной готовности. Весила такая лопасть 6—7 гс.

В предлагаемом же варианте модели лопасти выполняются из пенопласта с применением композитных материалов и матрицы, изготовленной с помощью приведенного выше образца. Ведь за композитами — будущее. Тем более что технология не очень сложна и в данном случае.

Бобышка (оси вала, штока и ступиц условно совмещены с плоскостью сечения):

1 — обтекатель (Д16Т), 2 — профилированный стакан (Д16Т), координаты профиля стенки изображены с шагом 30°, 3 — силовая пружина (OBC Ø 1,2 мм), 4 — шпилька моментного стопора (Сталь 30ХГСА), 5 — поводок моментного стопора (Д16Т), 6 — подшипник 1,2Х4X1,7 (2 шт.), 7 — полуось (Сталь 30ХГСА, 2 шт.), 8 — ступица правой лопасти (Сталь 30ХГСА), 9 — пружина моментного стопора (OBC Ø 0,8 мм), 10 — подшипник 2Х6X2,2 (2 шт.), 11 — план-шайба (Д16Т), 12 — передняя стенка (Д16Т), 13 — штырь (Сталь 30ХГСА), 14 — корпус (Д16Т), 15 — пружина (OBC Ø 0,2 мм), 16 — шток (Сталь 30ХГСА), 17 — вал (титановый сплав ВТ14), 18 — шайбы, 19 — крюк, 20 — катушка (Д16Т), 21 — подшипник 3X7X2,5 (4 шт.), 22 — подшипник 3Х10Х4, 23 — пружина ступицы (OBC Ø 0,8 мм, 2 шт.), 24 — лопасть (2 шт.), 25 — втулка с резьбой (Д16Т, 2 шт.), 26 — гайка фасонная (Д16Т, 2 шт.), 27 — гайка фиксирующая (Д16Т, 2 шт.), 28 — поворотная часть ступицы (Д16Т, 2 шт.), 29 — подшипник 3Х7X2,5 (2 шт.), 30 — ступица (Сталь 30ХГСА, 2 шт.), 31 — ось (Сталь 30ХГСА), 32 — поводок ступицы (Сталь 30ХГСА, 2 шт.), 33 — стопорная шайба (2 шт., капролон), 34 — крюк, 35 — кронштейн (на заклепках), 36 — винт М1,6 (3 шт.), 37 — замыкающая втулка (титановый сплав ВТ14).

Моторная часть фюзеляжа в сборе с пилоном и таймером:

1 — штырь (OBC Ø 2 мм), 2 — передний шпангоут (Д16Т), 3 — моторная часть фюзеляжа (стеклоуглепластиковый четырехслойный «бутерброд» из пропитанных смесью смол К-153 и ЭД-20 в равных пропорциях, затвердевших на конусной оправке материалов: 0,03-мм стеклоткани, 0,09-мм углеткани, 0,14-мм кевлара, 0,03-мм стеклоткани), 4 — пилон (изготавливается в матрице из двух стеклоуглепластиковых половин с проклейкой по шву двумя слоями 0,05-мм стеклоткани), 5 — таймер, 6 — вставки (бальза 0,1 г/см3 ), 7 — коренная втулка (Д16Т), 8 — втулка переднего штыря (в сборе), 9 — место стыковки крыла, 10 — штырь пускового устройства (ОВС Ø 1 мм), 11 — система перебалансировки крыла (с двумя фиксирующими винтами М1,6), 12 — скоба пускового устройства, 13 — штырь фиксации резиномотора (Д16Т), 14 — гайка внутренняя (Д16Т), 15 — винт М2, 16 — переходник-муфта (Д16Т), 17 — хомут (Д16Т, толщина 0,3 мм).

Детали таймера, изготавливаемые на основе механизма автоспуска.

Из пенопласта с помощью расклеенной нихромовой струны вырезаются ровные листы толщиной 7 мм. На каждую лопасть — по листу. На заготовку накладывается шаблон, выполненный по данным таблицы (графы Уа и Ув ). Скальпелем вырезается очертание (контур) лопасти. Плоская заготовка обрабатывается на конус по толщине: в комле — 7 мм, на другом конце — 2 мм.

Данные для изготовления лопасти винта.

Изготовление лопасти винта (вариант).

Пилон со встроенными механизмами (таймер условно не показан).

В комель будущей лопасти вклеивается на ПВА бальзовая вставка: треугольная, с основанием 7 мм и высотой 80 мм. Самой заготовке придается приблизительный профиль лопасти, после чего вся эта конструкция помещается в матрицу и стягивается болтами. Затем форма разъединяется, из нее вынимается отштампованная заготовка, а обе половинки матрицы хорошо промазываются двумя слоями мыльной пены с промежуточной просушкой.

На стеклянной поверхности расстилается стеклоткань в виде прямоугольника 60X270 мм, пропитывается эпоксидной смолой марки ЭД-20. Посредине подготовленной таким образом стеклоткани кладется 0,15-мм углеткань трапецеидальной формы размерами 270X15X3 мм и тоже пропитывается эпоксидкой. После этого «бутерброд» укладывается на одной половине матрицы так, чтобы не было пузырей. На вторую половину матрицы заготавливается точно такой же «бутерброд». Между ними помещают отштампованную прежде пенопластовую конструкцию. Матрицу вновь сжимают (стягивают болтами). После отверждения смолы лопасть готова для установки ее на модель.

Резиномотор выполняется из отечественной резины сечением 1X2 мм. Наматывается на два вбитых в доску гвоздя на расстоянии 400 мм друг от друга. Свободные концы подготовленной таким образом и тщательно вымеренной резиновой нити (важно знать ее массу) связываются.

Чтобы нити не распадались и были, что называется, одним жгутом, целесообразно перевязать пучок в двух местах такой же резиной. Готовый мотор следует тщательно промыть с мылом в теплой воде, просушить, покрыть слоем силиконовой смазки (используется в промышленности для аэрозольной смазки пресс-форм при литье деталей из пластмассы). Для тренировок и соревнований желательно иметь около десятка подготовленных подобным образом двигателей.

Предельно допустимое число витков при закрутке такого смазанного силиконовым аэрозолем резиномотора составляет, как показала практика, 350—370.

Советуем подобрать тарированные резиномоторы. Операцию эту лучше проводить на базе 1600 мм. Усилие — 12—14 кгс. Желательно на каждый пучок завести хотя бы простейший технический паспорт.

Используют резиномотор обычно 2—3 раза с промежуточным отдыхом в 20—30 дней.

Соотношения масс, г:

Крыло в сборе: 46,5

В том числе:

лонжероны конические: 7,6

нервюры центроплана: 2,4

нервюры на «ухо» : 1,4

обтяжка (лавсан): 7,0

Пилон (оболочка): 11,0

Таймер: 19,1

Хвостовая балка (с килем, стабилизатором и пр.): 18,2

В том числе:

киль с приспособлениями: 2,0

стабилизатор: 2,4

Мотор (смазанный): 39,0

Лопасти винта: 2X6,5

Бобышка: 45,2

Основные характеристики:

Площадь крыла, дм2 : 15,7

Площадь стабилизатора, дм2 : 2,9

А20 : 1,3

Масса взлетная, г: 231

Профиль крыла: Ge — 495

Профиль стабилизатора: Clark Y 6%

Автоматическое изменение шага винта (в зависимости от Мкр ), град: до 10

И. КОРКИН, заведующий лабораторией КЮА, г. Нижний Новгород

Рекомендуем почитать ВОЗДУШНЫЕ ШАРЫ Ежедневно мы пользуемся огромным количеством вещей и уже практически перестали их замечать. Но оказывается в производстве незначительных на первый взгляд вещей кроется масса... МиГ-27 Самолёт МиГ-27 с лазерной прицельной системой «Кайра» создан на базе истребителя-бомбардировщика МиГ-23БК. В отличие от предшественника, его воздухозаборники стали нерегулируемыми....

Предлагаемая резиномоторная авиамодель класса F1B разработана заведующим лабораторией КЮА г. Нижний Новгород, кандидатом в мастера спорта СССР И. Коркиным. В основу ее конструкции была положена схема заслуженного мастера спорта СССР, неоднократного чемпиона мира А. Андрюкова, которую благодаря ряду технических и технологических решений удалось сделать более доступной для повторения.

Предлагаемая резиномоторная авиамодель класса F1B разработана заведующим лабораторией КЮА г. Нижний Новгород, кандидатом в мастера спорта СССР И. Коркиным. В основу ее конструкции была положена схема заслуженного мастера спорта СССР, неоднократного чемпиона мира А. Андрюкова, которую благодаря ряду технических и технологических решений удалось сделать более доступной для повторения.