Р и с. 6. Хвостовая часть фюзеляжа:

1 — накладка хвостовой балки (фанера I мм с обеих сторон), 2 — хвостовая балка (прямослойная отобранная сосна 6Х 6 мм; к концу сечение равномерно по длине балки уменьшить до 3,5Х 3,5 мм), 3 — элементы окантовки киля (сосна 1,5X2,5 мм; перед приклейкой рейки распарить), 4 — наполнительная пластина киля (упаковочный пенопласт толщиной 2,5 мм), 5 — корневая окантовка киля (сосна 1,5Х Х2,5 мм; требуется для монтажа отдельно изготовлеииого киля на хвостовой балке фюзеляжа) .

Рис. 7. Узел навески хвостовой балки:

1 — труба моторной части фюзеляжа, 2 — задняя вставка моторной части, 3 — бобышка-переходиик (сборная деталь из трех липовых пластин с проставками из миллиметровой фанеры; центральная пластина должна быть откалибрована по толщине в точном соответствии с габаритной шириной хвостовой балки с накладками; после сборки и контроля деталь обрабатывается на токарном станке с передней части), 4 — упор для фиксации балки воткинутом положении (дюралюминий 0,8 мм), 5 — петля навески балки (дюралюминий; при монтаже на балке с помощью ниток с эпоксидным клеем на обматываемой зоне балки сиять материал под нитки на величину 0,4 мм), 6 — хвостовая балка с накладками, 7 — нитки фиксации балки в рабочем положении, 8 — фитиль детермализатора, 9 — вильчатый кабанчик для установки пережигающего нитки фитиля (дюралюминий), 10 — хвостовая балка, 11 — ось навески балки (проволока ОВС диаметр 1,5 мм), 12 — пружина перевода балки в откинутое положение (проволока ОВС диаметр 0,5 мм), 13 — винт регулировки балки в рабочем положении.

Р и с. 8. Механизм навески воздушного винта с автоматом изменения шага. Приведено условие свободного складывания лопасти в зависимости от сечения трубы моторной части фюзеляжа Dф.

Р и с. 9. Устройство остановки складывающегося воздушного винта:

1 — система воздушного винта с противовесом, 2 — передняя бобышка-обтекатель, 3 — моторная труба фюзеляжа, 4 — штифт устройства (проволока ОВС 0 1,5 мм; подробности регулировки см. в тексте статьи).

Рис.10. Приспособления для изготовления нервюрных заготовок:

1 — основание (липа; верхнюю поверхность спрофилировать в точном соответствии с нижней дужкой профиля крыла), 2 — лента-скоч для закрепления шпона, 3 — нижняя обшивка нервюр (липовый или осиновый шпон толщиной 0,7 мм; пунктиром показана граница рабочей зоны; скоч крепит шпон за технологические припуски), 4 — заготовка наполнителя нервюр (упаковочный пенопласт, вырезанный по профилю крыла с учетом толщины обшивок и с припуском в хвостовой зоне), 5 — места крепления накладных дюралюминиевых шаблонов для дообработкb пенопластового наполнителя нервюр; дополнительно предусмотреть места для центровочных штифтов 0 2 мм).

Следующая операция — приклейка верхнего листа шпона, предварительно откалиброванного по толщине и слегка отлакированного со стороны приклейки. Для прижима этой обшивки лучше использовать дополнительные полосы ленты-скоча и грузы. Полученную заготовку для нервюр обрезают по длине профиля по заранее нанесенной разметке, а затем распускают на отдельные нервюры на вибролобзике, на рабочем столе которого закреплены простейшие направляющие.

Масса одной подобной нервюры толщиной 2 мм составляет не более 0,3 г. Сравните с реечными нервюрами от «схематички», которые весят около 0,8 г. При применении легкой осины или ели для шпона окантовки масса «сандвичевой» детали находится в пределах 0,2—0,26 г при весьма высокой прочности и жесткости. Кстати: слабые бальзовые нервюры толщиной 1,5 мм при данном профиле крыла имели бы массу 0,11 г.

Для информации полезно привести еще одну величину: общая масса всех нервюрных деталей для крыла новой модели (чрезвычайно жесткого на кручение и достаточно .прочного) равна 13 г.

По аналогичной технологии подготавливаются и носики нервюр, и косые полунервюры. При налаженном производстве изготовление первоклассных деталей идет очень быстро и без брака, что особенно ценно при постройке нескольких моделей одновременно и в условиях авиамодельных кружков. Паз под монорейку лонжерона в нервюрах прорезается обломком бритвенного лезвия по накладным металлическим шаблонам.

Единственным «недостатком» предлагаемой методики является невозможность применения в качестве обшивки для крыла микалентной бумаги на эмалите (либо эту операцию нужно проводить очень аккуратно и постепенно, тщательно просушивая каждый новый слой лака, так как нитрорастворители и их пары приводят легкий упаковочный пенопласт в полную негодность). Однако, по нашему мнению, это безразлично — лучше обтяжки из наполненного шероховатого лавсана нет ничего. А материал этот сегодня достаточно широко распространен и является даже менее дефицитным, чем микалентная бумага или хороший эмалит.

Продольные элементы набора крыла выполняются из плотной мелкослойиой сосны или ели. Их вес: передняя кромка — 5 г, задняя кромка — 5 г (хвостики прямых нервюр врезаются в кромку на 1—1,5 мм), лонжерон — 5 г. Кстати—^ на применение монопластины лонжерона мы пошли намеренно, зная, что изгибные допустимые напряжения для древесины в полтора раза больше, чем сжатия при Двухполочной схеме со стенкой. Кроме того, при раскосной схеме поперечного набора крыла можно смело рассчитывать на образование кромками и лонжероном жесткой пространственной трехгранной конструкции-«балки».

Сборка крыла ведется исключительно на эпоксидной пластифицированной смоле методом пропитки швов в насухо собранном на стапеле каркасе. Очень желательно образование смоляных галтелей на стыках передней кромки с нервюрами, а также у задней кромки. В готовые каркасы домонтируют недостающие детали (косынки, законцовки, усиления и обшивки торцов нервюр разъемов). После полного отверждения связующего каркас по необходимости зачищают, при желании наращивают лонжерон фиктивными накладками до высоты профиля ( мы считаем это излишним) и затем обтягивают элементы крыла наполненным шероховатым лавсаном толщиной около 0,015 мм. Клей, требуемый для этой операции,— разведенный «Уникум» или БФ-2. Масса готового крыла со штырями навески отъемных «ушек» находится в пределах 40 г. Конечно, можно сделать подобное крыло еще легче за счет ослабления его отдельных деталей, но запасы веса на предлагаемой модели весьма велики, и ослаблять крыло просто бессмысленно.

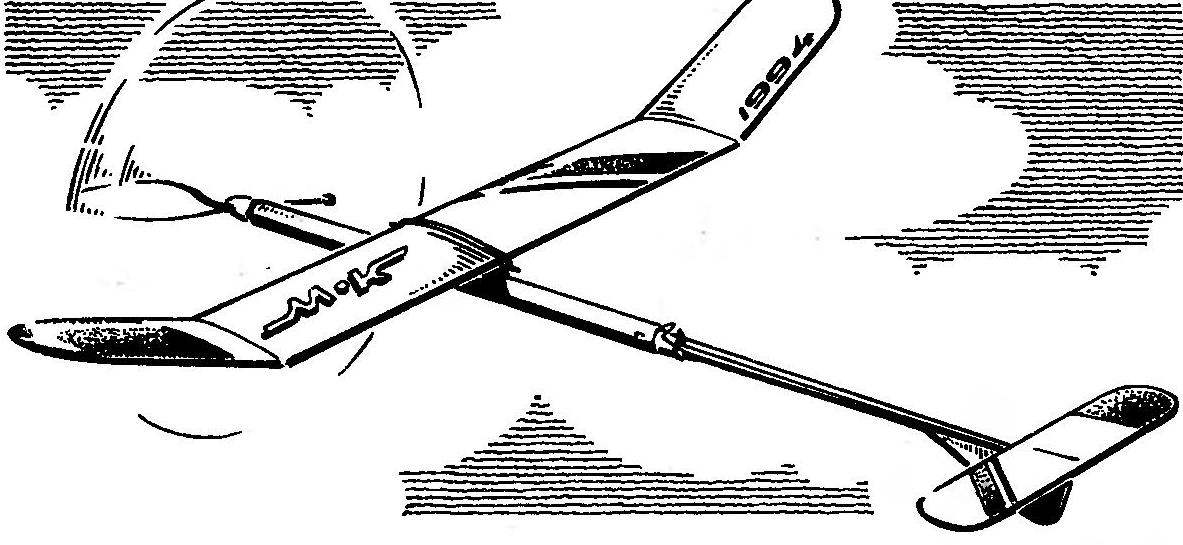

Стабилизатор спроектирован по новомодной схеме — с профилем «плоская пластина». Конструкция этого элемента полностью понятна из приведенных рисунков. Заметим лишь, что сборка его также проводится на эпоксидной смоле. Масса готового стабилизатора без обшивки — не более 4 г. Если у вас есть в распоряжении широкий сирийский скоч (он поступал в магазины канцелярских принадлежностей и был в рулонах шириной 60 мм, полупрозрачный, бежевого оттенка) — считайте, вам повезло. Если обтянуть поверхность стабилизатора таким скочем с легким подогревом утюгом на загибах обшивки, получится великолепное изделие практически той же массы. Хорошо также использовать липкую лавсановую пленку для обложек книг. Последняя лишь гораздо сложнее приклеивается как к пенопласту, так и к рейкам окантовки стабилизатора — здесь важно подобрать температуру утюга. В любом случае при пленочной обшивке масса горизонтального оперения не превышает 5 г. Сравните еще раз предлагаемую конструкцию со «схематичной», где реечный стабилизатор весил 11 г.

На моторной части фюзеляжа мы использовали подобный электрокартону материал, однако более технологичный более прочным. Это — крафт-бумага. Лента из неё без проблем наматывается на болванку с натягом, на эпоксидной смоле, и при той же толщине стенки трубы дает более прочные и жесткие результаты по сравнению с электрокартоном. Кроме того, отпадает проблема соединения швов и зачистки уступов, образующихся при толстом исходном материале.

Совершенно оригинально нам удалось решить узел сочленения хвостовой балки ‘ — моторной частью. На первый взгляд он выглядит несколько сложно, однако… прикиньте, сколько массы нам удалось снять за счет упразднения узла навески стабилизатора и привода механики его перестановки, и вы поймете всю выигрышность нового решения. За счет резкого облегчения хвостовой части фюзеляжа по размерам плеч наша резиномоторная приближается к чемпионатным эталонам! Возможно, вам посчастливится найти и более простое решение «ломающегося» фюзеляжа; мы же лишь посоветуем в любом случае максимальное внимание уделить жесткости и отсутствию люфтов в соединении моторной части с хвостовой балкой в летном режиме (после срабатывания детермализатора это безразлично).

Пилон крыла — монолитный, из легкой осины. На место он приклеивается перед окраской и лакировкой моторной трубы, после прикидочной центровки укомплектованной модели. Отметьте для себя, что при обычном креплении крыла резиновой лентой в нашей конструкции есть важное дополнение: выступы на ложементе и соответствующие полусферические впадины на центральной нервюре крыла, которые обеспечивают однозначное положение несущих плоскостей даже при небрежной сборке-модели на соревнованиях.

Относительно воздушного винта мы каких-либо конкретных рекомендаций давать не будем. Ведь в каждом кружке авиамоделирования по этому вопросу выработаны свои подходы, и оспаривать их мы не собираемся. Заметим лишь, что для перевода любого двухлопастного винта в геометрически подобный однолопастной нужно использовать коэффициент увеличения всех размеров, равный 1,15. Тогда сохранится характер раскручивания резинового жгута и время работы резиномотора. Мы же поговорим о другом — о механизме остановки складывающегося винта.

Как правило, этому механизму всегда уделяется немало внимания и… у юниоров он редко работает в соответствии с пожеланиями. Мы предлагаем упразднить механизм вообще в пользу одного простейшего штырька, выступающего вперед из оконечности моторной части фюзеляжа. Задача его в следующем. Когда резиномотор полностью исчерпает свою энергию и вращающего момента не будет хватать для вращения воздушного винта, тогда (и только тогда, в чем предлагаемая схема явно выгоднее известных автоматов!) под действием пружины складывания диск вращения лопасти с балансиром начнет перекашиваться. При угле перекоса около 45е проволочная комлевая часть лопасти наталкивается на упомянутый штырек, винт полностью останавливается и затем окончательно складывается. Угол перекоса, при котором происходит контакт со штырьком, должен быть явно меньше угла, при котором лопасть касается крыла,— тогда надежность предложенной схемы окажется стопроцентной! Необходимо также подобрать опытным путем положение штырька по окружности вблизи нижней точки диаметра фюзеляжа. Что касается необходимости в пружине складывания воздушного винта, показанной на рисунках, то отметим, что в конце концов мы от нее вообще отказались. Процесс складывания теперь происходит не так интенсивно, однако мягче и окончательная постановка лопасти вдоль фюзеляжа. И действительно, как говорилось в опубликованной ранее статье, весового момента от асимметричной подвески сухаря на валу вполне достаточно для четкого удержания винта вплотную к фюзеляжу.

В заключение нужно сказать, что предложенную модель после окончательной сборки и взвешивания пришлось догружать до требуемых правилами значений, так как общая масса оказалась равна всего 95 г без резиномотора. Так что при желании есть возможность усилить некоторые узлы. Мы такой необходимости не нашли: в предложенном вашему вниманию виде новая резиномоторная класса В1 явно прочнее и ресурснее других известных конструкций и ни разу не подводила наших юниоров. Летные возможности такой машины очень высокие, однако, как и во всех других классах свободнолетающих, здесь на равноценное с техникой место выходит умение спортсмена отладить ее и правильно ориентироваться в условиях соревнований.

В. ШУМЕЕВ, руководитель кружка авиамоделирования, мастер спорта

Рекомендуем почитать ДОСПЕХИ ЛИНКОРА Основная отличительная черта броненосцев заключается в самом названии этих кораблей. В разных странах их именуют очень похоже: ironclads — в Англии, cuirasses — во Франции, corazzate — в... ПОЛИРОВКА МАТЕРИАЛА При обработке поверхности любого материала — будь это металл, пластик или дерево — всегда возникает проблема: как лучше закрепить шкурку, чтобы было удобно работать....

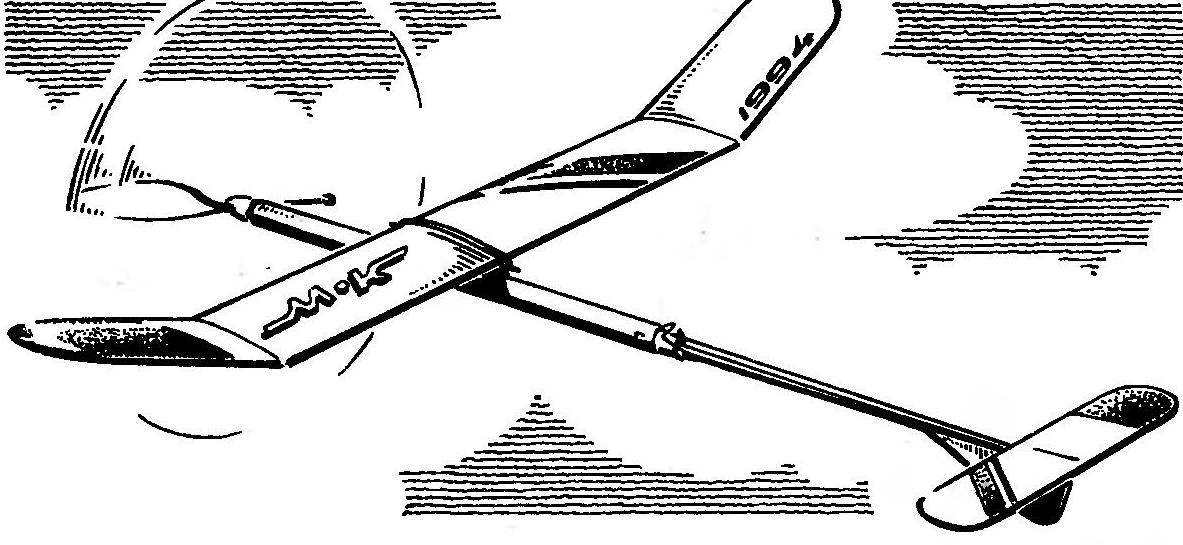

Журнал «М-К» за последние несколько лет опубликовал ряд интересных моделей с резиномотором, имеющих необычные решения узлов и технологических приемов их создания. Это позволило, «отсеяв мусор» из их схем, спроектировать, как нам кажется, весьма удачную и перспективную машину класса В1, в которой сочетаются не только хорошие летные и эксплуатационные характеристики, но и технологичность изготовления при максимальной недефицитности исходных материалов.

Журнал «М-К» за последние несколько лет опубликовал ряд интересных моделей с резиномотором, имеющих необычные решения узлов и технологических приемов их создания. Это позволило, «отсеяв мусор» из их схем, спроектировать, как нам кажется, весьма удачную и перспективную машину класса В1, в которой сочетаются не только хорошие летные и эксплуатационные характеристики, но и технологичность изготовления при максимальной недефицитности исходных материалов.