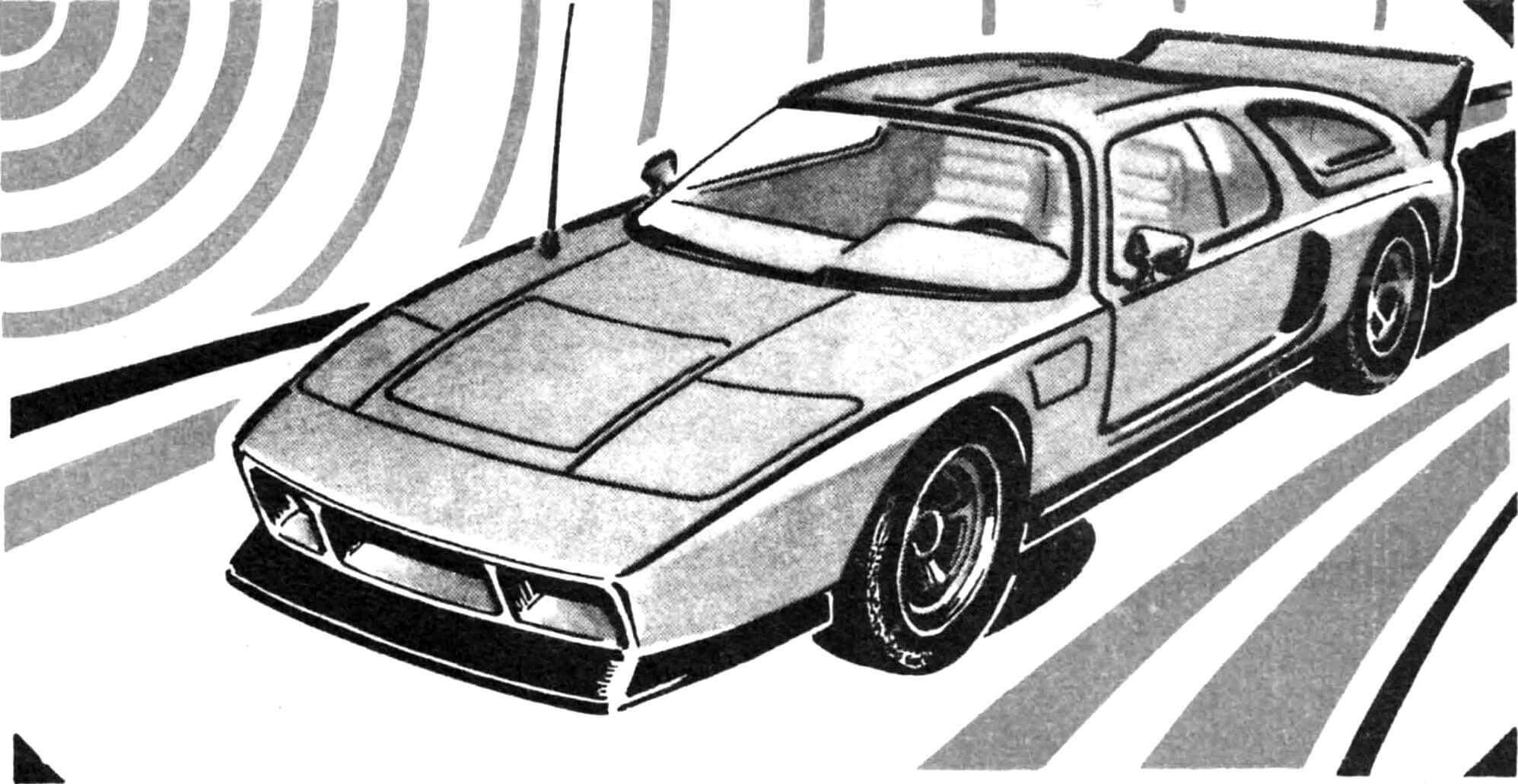

Для спортсменов-юношей наиболее доступный вид радиоуправляемых автомоделей — конечно, машины с электродвигателями. Если в классах с ДВС надежд на успех без супердвигателя практически нет, то у «электр», способных неплохо бегать даже с самодельными моторчиками, на первый план выходят «пилотажные» характеристики и умение водить микромашину. Здесь поменьше скорости, не так высоки требования к аппаратуре, по сравнению с калильными двигателями проще методы форсирования и затраты, которые даже с учетом специфичных блоков питания для «электр» ниже.

Зная о повышенном внимании юниоров к автомоделям с электродвигателем, мы предлагаем сегодня их вниманию разработку «электры», реализованную чехословацкими конструкторами. Спроектированное ими шасси не требует солидного станочного оборудования (практически можно ограничиться лишь токарным), доступно как по видам используемых материалов, так и по технологии выполнения деталей и узлов. Хорошей характеристикой шасси является целый ряд успешных выступлений на соревнованиях различного ранга с моделями данной схемы.

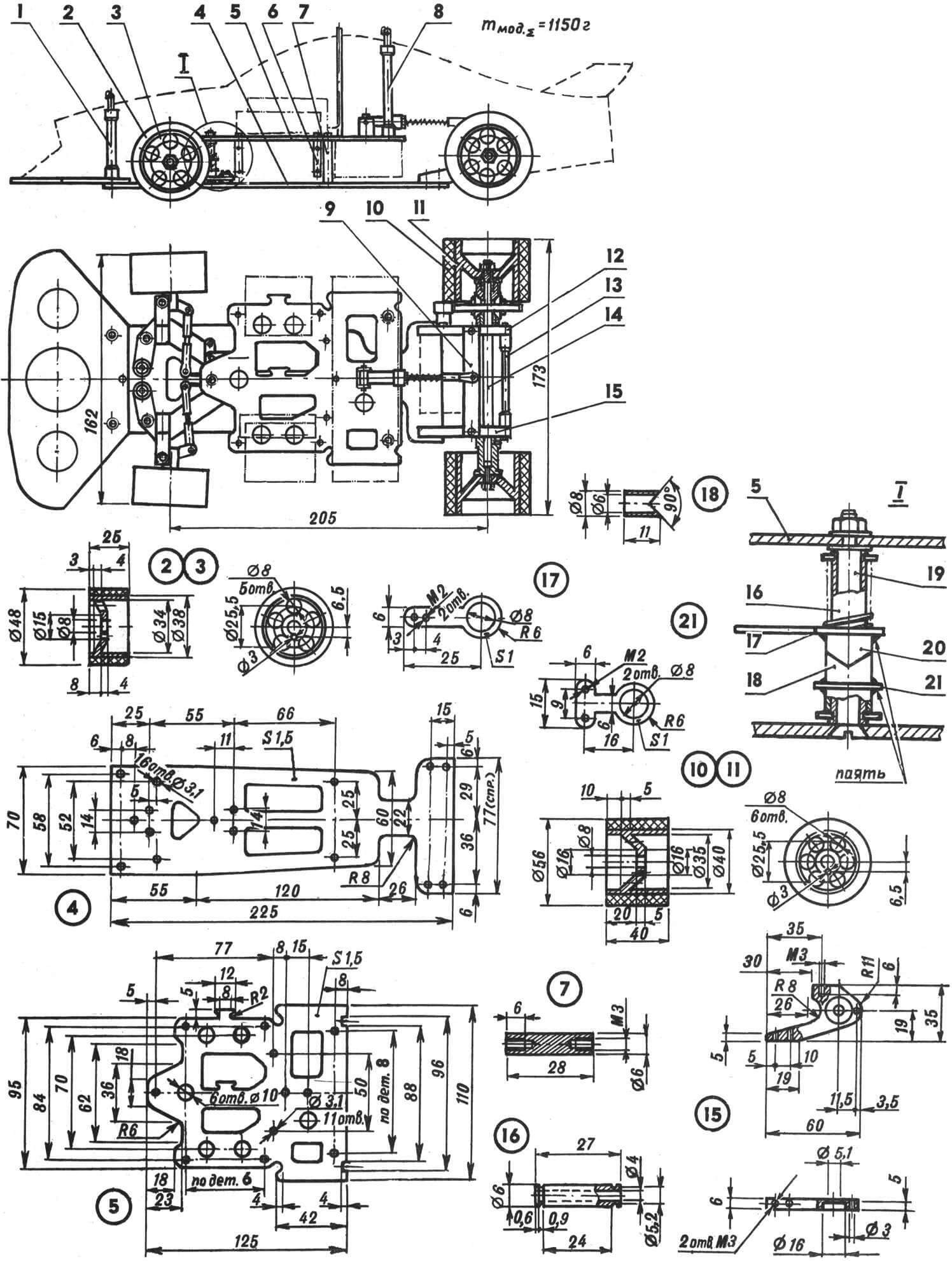

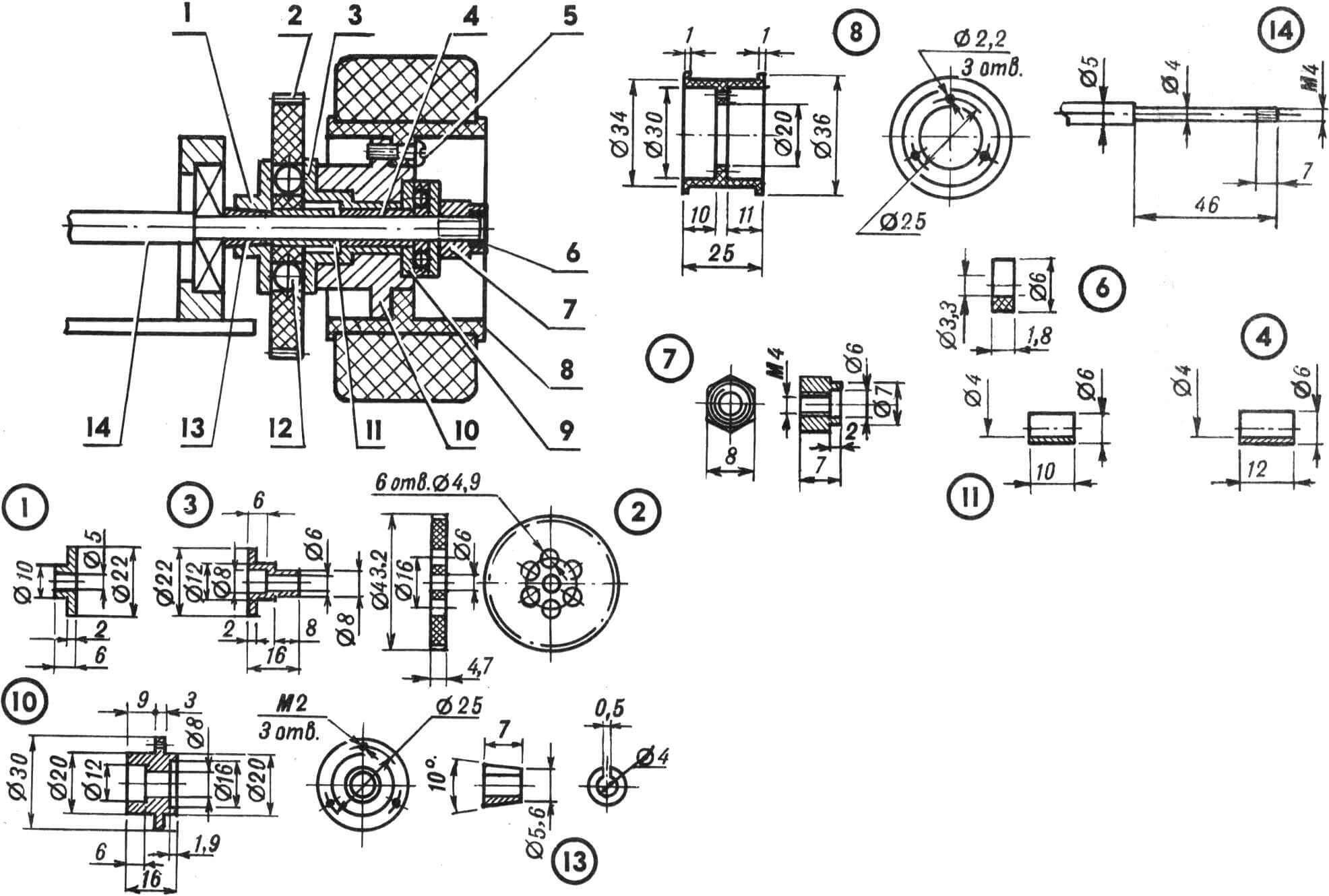

1 — передняя стойка кузова (заготовка — пруток Д16Т Ø 8 мм), 2 — шина переднего колеса, 3 — диск переднего колеса (Д16Т), 4 — пластинчатое основание (стеклотекстолит 1,5 мм; окна облегчения выполняются по произвольным размерам; отверстия под крепеж разделаны снизу под потайные головки винтов), 5—пластина (текстолит 1,5 мм; прямоугольные окна и отверстия Ø 10 мм выполнены для облегчения; размеры выступов под резиновые кольца навески приемника и блоков питания скорректировать в зависимости от типа элементов аппаратуры), 6 — стойка руль-машинки (заготовка — пруток Д16Т Ø 6 мм), 7 — стойка (Д16Т), 8 — задняя стойка кузова, 9 — перемычка (Д16Т толщиной 1,5 мм), 10 — шина заднего колеса, 11 — диск заднего колеса (Д16Т), 12, 15 — корпуса заднего моста (Д16Т толщиной 6 мм), 13 — стяжка (заготовка — пруток Д16Т Ø 6 мм), 14 — ось (сталь «серебрянка» Ø 5 мм), 16 — трубка (сталь), 17, 21 — качалки (латунь), 18, 20 — элементы защитного механизма (латунь), 19 — ось защитного механизма (сталь Ø 4 мм).

Главной силовой деталью шасси стало пластинчатое основание, которое воспринимает и распределяет между узлами модели все нагрузки. Выполняется оно из ровного листа качественного стеклотекстолита толщиной 1,5 мм. Заужение в задней части основания позволило отделить задний мост и фактически сделать его амортизированным. Перемычка шириной 22 мм хорошо работает как на простой изгиб, так и на кручение.

Впереди на основании монтируется предохранительный спойлер, форма его должна быть уточнена в зависимости от формы передней части кузова. Посредине на стойках крепится вырезанная из аналогичного материала дополнительная пластина. Основная ее функция — нести все элементы радиоаппаратуры управления, вспомогательная — увеличить жесткость центральной части «рамы» шасси. Блок питания, состоящий из специальных никель-кадмиевых аккумуляторов суммарным напряжением от 6 до 7,2 В и емкостью 1,2 А*ч, как и приемник, подвешивается на дополнительной пластине с помощью амортизационных резиновых колец (они надеваются на выступы пластины), а машинки ставят на вертикальные стойки, не касающиеся нижней пластины.

Плечи рамы переднего моста вырезаются из листа твердого дюралюминия толщиной 1,5 мм и крепятся на текстолитовом основании тремя винтами с применением резиновых прокладок. На них устанавливают корпуса для амортизированной навески поворотных сухарей, несущих оси передних колес и имеющих кронштейны для стыковки с промежуточными тягами управления. Корпуса, сухари, а также ступицы всех колес отлиты из эпоксидной смолы в заранее подготовленных формах (матрицах). Амортизация сухарей осуществляется ходом по вертикальным стойкам в корпусах с применением обычных укороченных пружин от шариковых авторучек.

Два почти симметричных корпуса ведущего моста изготовляются из дюралюминия. Правый имеет выступ и дополнительное гнездо, где монтируется ходовой двигатель «Мабучи-540». Верхняя перемычка корпусов служит для крепления штока пружинно-масляного амортизатора ведущего моста. Дифференциал используется готовый, передаточное отношение редуктора 3,5:1.

При отладке ходовых свойств особое внимание уделяется подбору сочетания резины на ведущих и ведомых колесах. На поворотах, даже самых крутых, поведение модели должно быть нейтральным. Если проявляется тенденция к уменьшению радиуса поворота, на передних колесах нужно сменить резину на более твердую или на ведущих установить «покрышку» с повышенными свойствами сцепления с покрытием автодрома, и наоборот, при увеличении радиуса провести обратные операции. Проверяются также симметричность поведения микромашины на правых и левых виражах.

САМОДЕЛЬНЫЙ ДИФФЕРЕНЦИАЛ

На предложенном вниманию шасси в приводе ходовых колес использован механизм дифференциала промышленного изготовления, с коническими микрошестернями. Если повторить его на имеющемся станочном оборудовании невозможно, советуем использовать оригинальное решение, опубликованное в том же журнале. Это — фрикционный шариковый механизм.

1 — упорный фрикционный диск (термообработанная высокотвердая сталь; по оси выполнить конусное отверстие под деталь 13), 2 — ведомая шестерня редуктора (капрон; число зубьев 70, модуль 0,6), 3 — прижимной фрикционный диск (термообработанная высокотвердая сталь), 4 — подшипниковый вкладыш (бронза), 5 — винт М2, 6 — вкладыш гайки (капрон; завальцевать буртиком гайки), 7 — гайка (сталь), 8 — диск (капрон), 9 — упорный шарикоподшипник, 10 — ступица (Д16Т), 11 — подшипниковый вкладыш шестерни (бронза), 12 — шарик Ø 4,8 мм от шарикоподшипника, 13 — разрезная втулка (бронза), 14 — задняя ось (сталь «серебрянка», показаны размеры хвостовика).

Ведущая ось приводится во вращение зубчатым колесом редуктора. В теле этой детали выполнено шесть отверстий, в которых размещаются стальные шарики от подшипников Ø 4,8 мм каждый. К ним с обеих сторон от шестерни с усилием постоянно прижаты фрикционные диски. Лучший материал для них — цементированная термообработанная сталь. Для восприятия осевых усилий от давления шариков служит упорный шарикоподшипник, смонтированный в ступице колеса. Дифференциал такой схемы по действию полностью аналогичен классическому.

По материалам журнала «Моделар», ЧССР