Несмотря на все трудности постсоветского времени, интерес наших юных граждан к моделизму не пропал, и ряды школьников, увлеченных изготовлением действующих авто-, судо- и авиамоделей с последующим участием в спортивных соревнованиях, постоянно пополняются в кружках технического творчества.

Несмотря на все трудности постсоветского времени, интерес наших юных граждан к моделизму не пропал, и ряды школьников, увлеченных изготовлением действующих авто-, судо- и авиамоделей с последующим участием в спортивных соревнованиях, постоянно пополняются в кружках технического творчества.

Постепенно, по мере приобретения навыков, ребята от простых (например, метательных) моделей переходят к изготовлению шестерен и более сложных моторных конструкций. При создании таких моделей нередко для повышения их спортивных характеристик в кинематической цепи привода движителей применяются зубчатые передачи. Например, в автомодели с резиномотором повышающий редуктор с передаточным отношением i = 0,5 позволил вдвое увеличить скорость и путь, проходимый моделью при одном полном заводе двигателя (эта конструкция подробно описана в статье «Резиномоторная «Формула» в журнале «Моделист-конструктор» № 2 за 1999 г.). А применение понижающих зубчатых передач (i > 1) обеспечивает в случае необходимости снижение числа оборотов движителя с увеличением крутящего момента на его валу. Примером могут служить авиамодели с приводом от маломощного высокооборотного (до 20 000 об/мин) электродвигателя.

К сожалению, в творчестве молодых моделистов этот прием не находит достойного места из-за технических сложностей его реализации. Как правило, максимальный эффект от зубчатых передач достигается при оптимальных величинах передаточного отношения и параметров шестерни и колеса (модуля «m» и чисел зубьев z1 и z2). А где взять такие шестерни?

Между тем изготовление шестерен из термопластиков методом горячего прессования может послужить неплохим выходом из тупиковой ситуации. Конечно, для ответственных соревнований лучше использовать шестерни из металла. Но для начинающих моделистов с учетом маломощности двигателей и небольшого срока эксплуатации модели детали из пластмассы могут использоваться с не меньшим успехом.

В механизированных моделях, как правило, применяют мелкомодульные передачи с большим числом зубьев, что позволяет снизить потери на трение и улучшить плавность хода. Для металлических шестерен модуль — до 0,5 мм, для пластмассовых (с меньшим пределом прочности) модуль несколько выше.

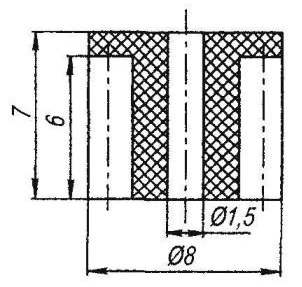

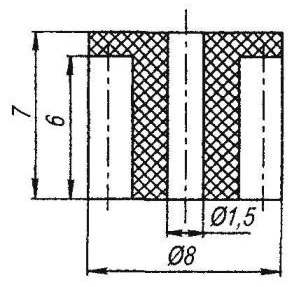

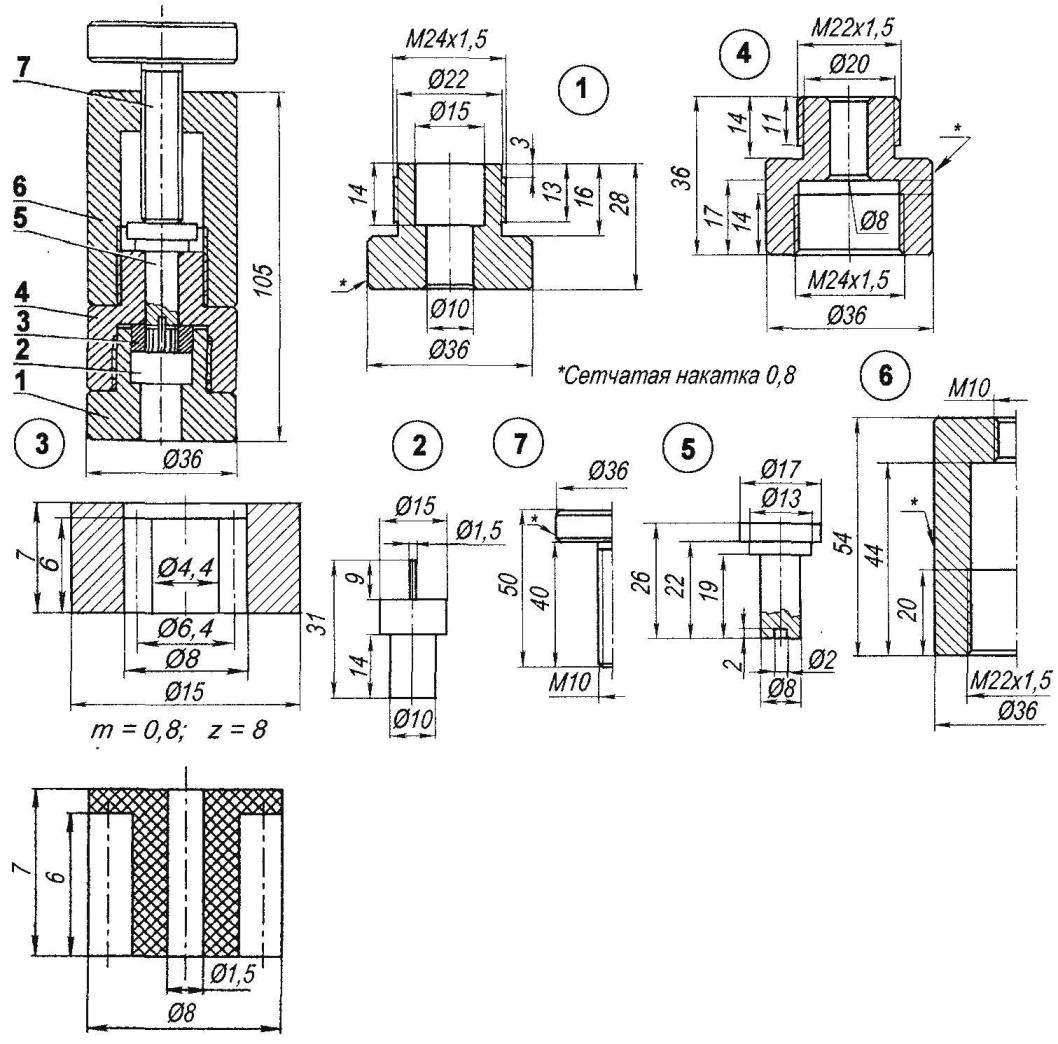

Пресс-форма для изготовления пластмассовых мелкомодульных шестерен:

1—основание; 2 — вкладыш; 3 — матрица (бронза, латунь); 4—корпус; 5—пуансон; 6—стакан; 7—винт; материал деталей 1,4,6,7—сталь 45 или 40Х, круг 36; 2,5—круг 18

Итак, вниманию читателей журнала «Моделист-конструктор» предлагаются конструкция пресс-формы и технология изготовления мелкомодульных (в данном случае m = 0,8 мм, z = 8) шестерен из полиэтилена.

Для изготовления деталей пресс-формы потребуются отрезки прутков из стали 45 или 40Х диаметром 36 мм (для основания, корпуса, стакана и винта) и диаметром 18 мм (для вкладыша и пуансона). Для матриц желательно использовать бронзу или латунь.

Все детали (кроме матрицы) вытачиваются на токарном станке. Такие, как правило, есть в любой школьной мастерской. При обработке следует обратить внимание на чистоту поверхности и точность размеров, обеспечивающих сопряжение корпуса с пуансоном и основания с вкладышем и с матрицей. Единственная деталь, которую, пожалуй, не удастся выполнить своими силами,—матрица. Для этого сначала необходимо изготовить медный мастер-пуансон: стержень, на котором нарезаны зубья шестерни с теми же параметрами, что и у формируемой детали. Обработку мастер-пуансона следует производить на специальном зуборезном станке методом обкатки или на горизонтально-фрезерном с использованием делительной головки модульной фрезой (методом копирования). Затем в заготовке матрицы на электроискровом станке с помощью готового мастер-пуансона формируется профиль будущих шестерен.

Технология изготовления пластмассовых шестерен с помощью предлагаемого приспособления очень проста и доступна даже ученикам 5-го класса. Собираем пресс-форму, предварительно смазав машинным маслом те поверхности, которые будут контактировать с пластмассой. Сначала в основание вставляем вкладыш, а сверху на него устанавливаем матрицу. Затем на основание сверху накручиваем корпус до упора в матрицу. Отверстие в корпусе заполняем сырьем. В качестве сырья можно использовать любой термопласт (полиэтилен, полистирол и т.п.), но предпочтительнее капрон как более прочный и износостойкий материал.

Сырье лучше всего использовать в виде гранул. Если такой возможности нет, то подойдут нарезанные на мелкие кусочки (2×2 мм; 2×3 мм) старые игрушки, флаконы и т.д. Оптимальную температуру нагрева, обеспечивающую вязкотекучее состояние пластмассы, определяем по справочнику либо экспериментально. Необходимое количество сырья устанавливаем опытным путем, положив на одну чашку весов готовую деталь, а на другую сырье, масса которого должна немного превышать массу детали.

Установив в корпус пуансон, накручиваем стакан и винтом через пуансон поджимаем пластмассу к матрице. Собранную прессформу нагреваем (например, в муфельной печи). Время нагрева устанавливаем опытным путем. Надев рукавицы, достаем пресс-форму, поджимаем винтом пуансон до упора и резко охлаждаем в воде. Разобрав пресс-форму, извлекаем деталь, срезаем неизбежный облой и получаем так необходимую нам шестерню вполне удовлетворительного качества.

В. АРХИПОВ, г. Северодвинск