В прошлом номере мы рассказали о необычном на первый взгляд способе сушки древесины — в ванне с водой, между электродами, питаемыми током промышленной частоты. Эта технология намного сокращает производственный цикл и обеспечивает высокое качество получаемой продукции. Однако метод рассчитан в основном на обработку твердолиственной древесины.

Мягкие породы тоже находят широкое применение в народном хозяйстве. Поэтому мы продолжили поиски решений, повышающих интенсивность нагрева и сушки древесины и обеспечивающих ей определенные направленные свойства.

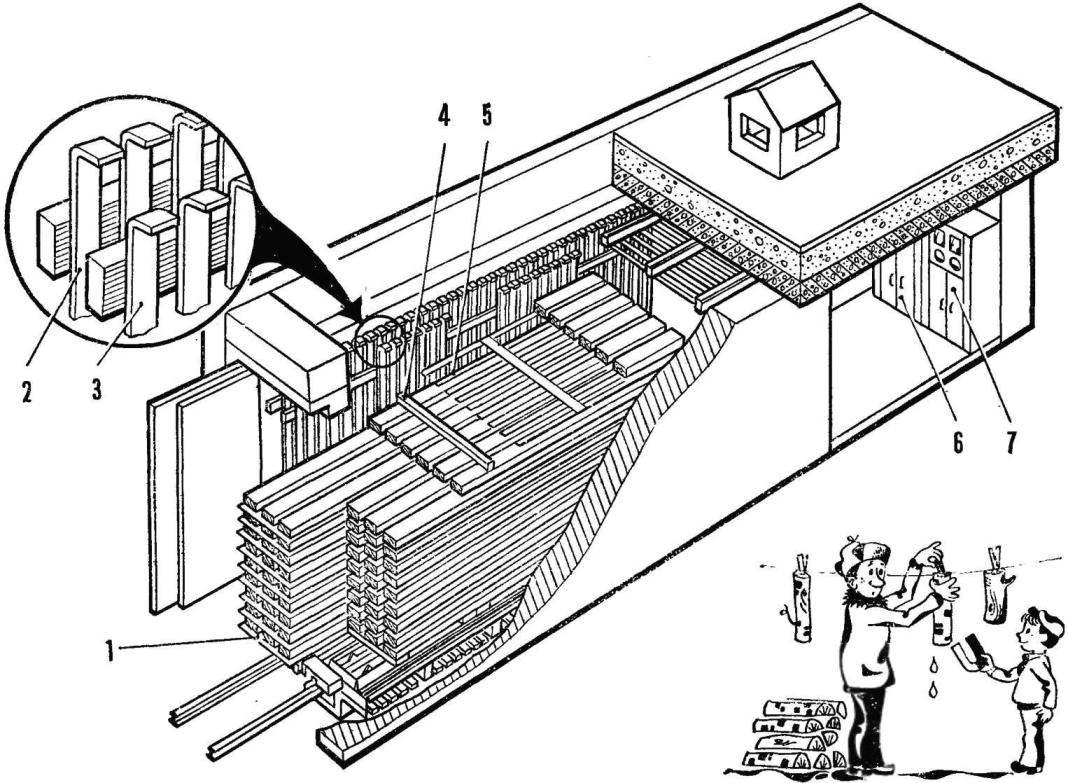

В результате был разработан и внедрен еще один метод обезвоживания пиломатериалов — в электромагнитном поле, где нагрев достигается благодаря тепловыделяющим ферромагнитным элементам. Для этого в теплоизолированную камеру (рис. 1), оборудованную многовитковым соленоидом, помещают тележку со штабелем пиломатериалов (рис. 2). Предварительно между их рядами по определенной схеме укладывают тепловыделяющие ферромагнитные элементы (ТФЭ) в виде решеток или сеток (рис. 3).

При включении переменного электрического тока промышленной частоты в соленоиде образуется электромагнитное поле, которое, воздействуя на стальные решетки ТФЭ, генерирует в них тепло. При этом передача тепла от ТФЭ к пиломатериалу происходит благодаря кондуктивности.

Описанный принцип нагрева ТФЭ основан на известном физическом явлении, когда тепло выделяется за счет вихревых токов, образующихся в ферромагнетике при воздействии на иего переменного электрического поля.

В школьном курсе физики нагревание ферромагнетика при циклическом перемагничивании иллюстрируется простым опытом: два одинаковых по размерам стержня, стальной и медный, устанавливаются на деревянной дощечке, на которую помещается катушка от универсального трансформатора. Затем с помощью воска на стержнях на одинаковой высоте крепятся 2—3 спички. После включения катушки через реостат спички со стального сердечника падают, а на медном остаются.

Наблюдаемое явление некоторые пытаются объяснить действием токов Фуко. Однако элементарные расчеты показывают, что токами Фуко нагревается в большей мере медный стержень. При одинаковых размерах стержней в них индуктируются поля с одинаковыми э. д. с. Но удельное сопротивление меди примерно в восемь раз меньше, чем у стали (Рм = 0,0175; Рс = 0,15), поэтому естественно, что значение величины токов Фуко в медном стержне будет на столько же больше, чем в стальном.

Рис. 1. Электромагнитная камера для сушки древесины:

1 — тележка со штабелем пиломатериалов, 2 — основная обмотка, 3 — дополнительная обмотка, 4 — поперечные прокладки, 5 — ферромагнитные решетки, 6 — пульт управления, 7 — пульт приборов контроля.

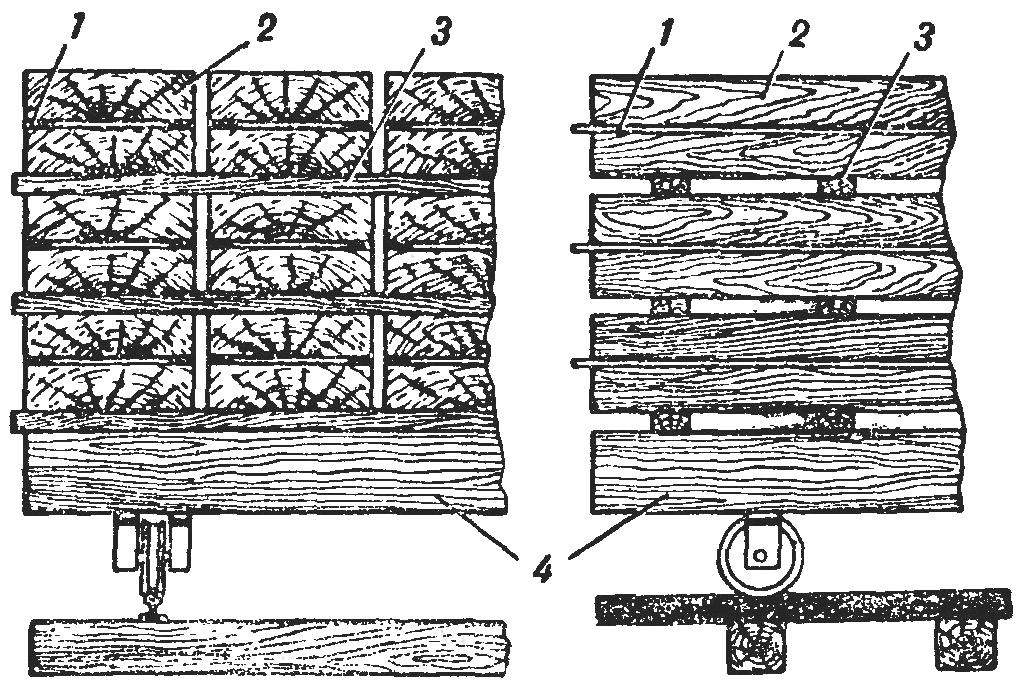

Рис. 2. Штабель на тележке:

1 — ферромагнитные решетки, 2 — древесина, 3 — прокладки, 4 — тележка.

Следовательно, причиной наблюдаемого эффекта выделения тепла является перемагничивание (цикл намагничивание — размагничивание, так называемая «петля гистерезиса»). Одновременно действуют и вихревые токи, которые зависят от силы тока возбуждающей катушки-соленоида, его частоты и конфигурации тела.

В соответствии с законом Ома ток в соленоиде зависит от приложенного напряжения и от активного и реактивного сопротивлений соленоида, а также и от частоты тока, так как общее сопротивление: Z2 = R2 + (ωL)2, или Z = R + jωL, а напряжение на зажимах соленоида: U = I(R + jωL).

В этих выражениях R — активнее сопротивление проводника; ω = 2πf — круговая частота (π = 3,14; f — частота тока); L — индуктивность соленоида; j — плотность тока.

При введении внутрь соленоида проводящего тела — металлического стержня — активное и реактивное сопротивление соленоида изменяется, и тогда U = I1(R1 + jωL1).

Изменение R и L зависит от таких физических свойств, как, например, проводимость, магнитная восприимчивость тела, помещаемого в поле соленоида, и даже от его геометрической формы.

При этом, в свою очередь, изменяется сила тока в соленоиде, что сказывается на его намагничивающей силе и магнитном потоке.

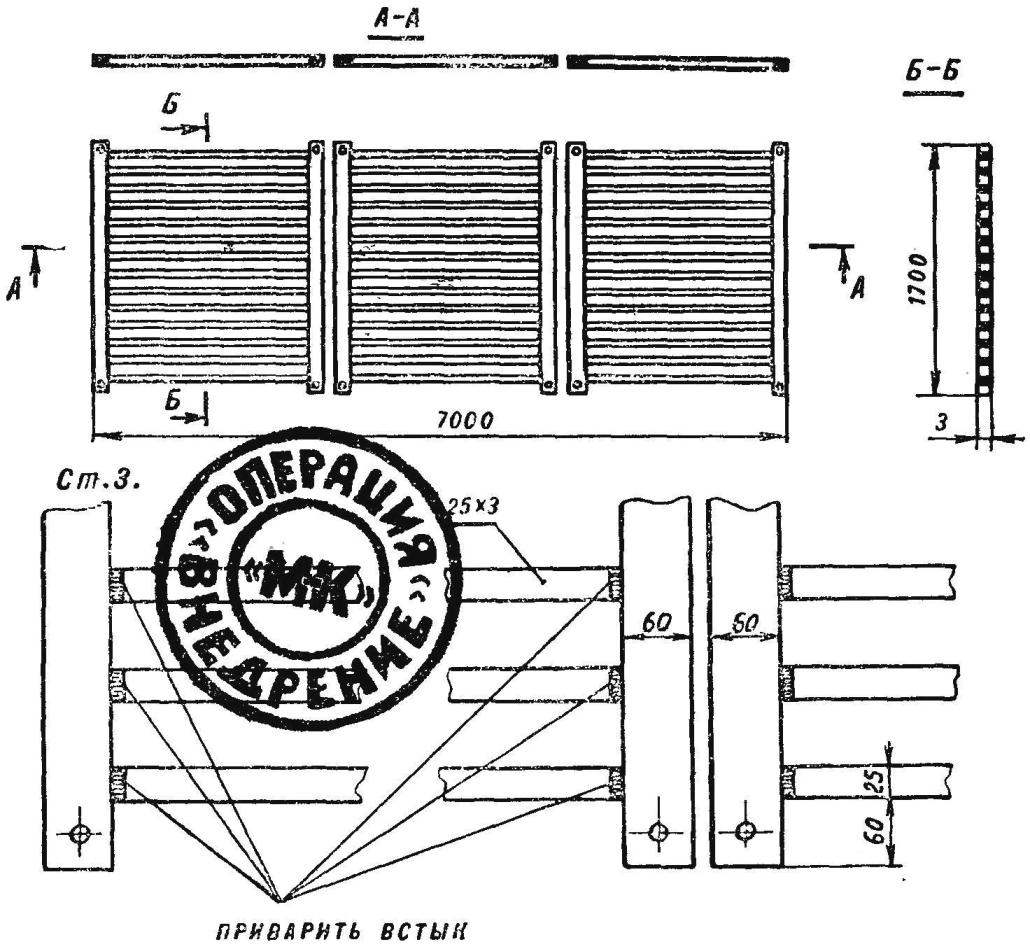

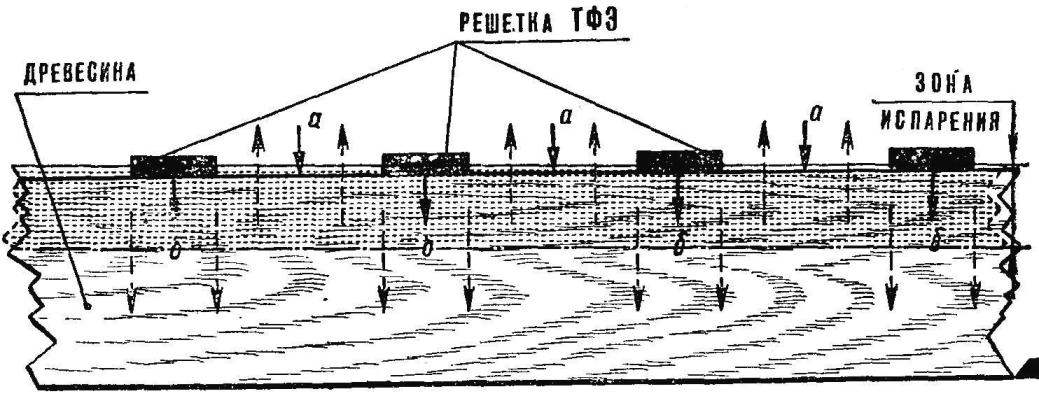

Теперь вернемся к вопросу нагрева и сушки древесины в электромагнитном поле. Как видно из рисунков, ТФЭ выполнены в виде решеток (см. рис. 3) из мягкой стали — Ст. 3. Почему а виде решетки?

Дело в том, что для интенсивного развития процесса сушки необходим такой способ подвода тепла к материалу, который бы не уменьшал активной поверхности испарения. Если выполнить ТФЭ а виде сплошных листов, то площадь отвода влаги значительно сократится; в зонах соприкосновения ТФЭ с заготовкой начнется пересыхание материала, увеличится термическое сопротивление потоку тепла и заметно уменьшится теплопроводность слоя. В соприкасающейся с материалом поверхности резко повысится температура, произойдут нежелательные деструктивные процессы в древесине, сопровождаемые потерей структурно-механических свойств.

Именно по этой причине контактный (кондуктивный) подвод тепла, несмотря на большие преимущества, не нашел широкого применения, кроме сушки тонколистовых материалов — бумаги, картона, тканей.

Решетчатая же конструкция ТФЭ способствует активному тепло- и влаго-обмену (рис. 4), позволяет одновременно создавать относительно равномерный, мощный подвод тепла и обеспечивать активное испарение влаги в местах расположения источников нагрева.

Интересно, что при обычной, конвективной сушке (например, нагретым воздухом) поток тепла направлен к материалу и неравномерно омывает штабель. В электромагнитной же камере все происходит наоборот. Прежде всего нагревается штабель древесины и происходит выделение испаряющейся влаги. И только затем потоком окружающего воздуха влага уносится из камеры. При этом температура материала выше, чем у окружающей среды.

Рис. 3. Тепловыделяющие ферромагнитные решетки.

Рис. 4. Схема тепло- и влагопереноса:

а — конвекционный нагрев, б — контактный, пунктир — направленность испарения.

Преимущества электромагнитных камер важны не только для интенсификации процесса влагоудаления и обеспечения высокого качества материалов, но и для автоматизации этого сложного теплотехнического и технологического процесса.

Известно, что даже самый внимательный и технически грамотный человек не всегда в состояния управлять большим многообразием параметров процесса и невольно нарушает заданную координацию. Поэтому автоматизация процесса не только облегчает труд операторов, но и значительно повышает эффективность использования техники.

Основанные на описанном принципе электромагнитные установки с применением тока промышленной частоты привлекли внимание специалистов не только машиностроительного профиля, где требования к качеству древесины повышены, но и работников, например, межколхозных строительных организаций, где пар для сушильных камер отсутствует, а электроэнергия имеется в достаточном количестве.

Каковы же технико-экономические и технологические преимущества электромагнитной сушки? Прежде всего — значительное сокращение производственного цикла. В распространенных паровых камерах сушка хвойных пиломатериалов толщиной 60 мм происходит (по нормативным данным) в течение 5,5 суток, а при электромагнитном теплоподводе всего за 50—60 часов. При этом расход электроэнергии, приведенный к КПД электростанций, не превышает 1400—1800 ккал/кг испаренной влаги.

В паровых же сушилках расход энергии составляет 1600—3000 ккал/кг. Приведенные показатели расхода энергии даны для древесины, высушиваемой от начального влагосодержания порядка 60% до конечного 10—12%, а общее количество испаряемой влаги составляет примерно 205—210 кг/м3 (например, у сосны).

Стоимость капиталовложений, включая производство и передачу энергии на условный измеритель-кубометр древесины, на 25—30% меньше, чем для конвективных камер. Кроме того, нет необходимости строить специальные мощные котельные, сооружение которых требует немалых капиталовложений, времени и дефицитного оборудования.

Опыт показывает, что строительство блока электромагнитных камер, например, в условиях Черноморского судостроительного завода заняло не более 1,5—2 месяцев. Следовательно, налицо сокращение ввода в эксплуатацию новых мощностей. Кроме того, все электромагнитные установки полностью автоматизированы, чего нельзя сказать о паровых камерах.

В настоящее время электромагнитные установки для сушки древесины уже внедрены на многих предприятиях различных отраслей народного хозяйства. Их география весьма разнообразна : на Черноморском и Херсонском судостроительных заводах — родине этого метода, на судостроительных заводах Тюмени, Хабаровска, применяются они в строительных и межколхозных организациях на Украине, в Белоруссии, Узбекистане, РСФСР, Казахстане, на заводах электротехнической промышленности в Таллине, Минске. Однако следует отметить, что развитие данного метода нисколько не игнорирует применение известных, зарекомендовавших себя методов сушки — они должны друг друга дополнять.

Инженеры Г.М. БАЛАБАЕВ, С.Г. РОМАНОВСКИЙ