Для дробления зерна на корм скоту устанавливаю сито с крупными отверстиями (7 мм). Для получения хлебной муки с отрубями ставлю сито с отверстиями 2 мм. После этого жена еще просеивает муку через сито с ячейками около 1 мм. Время переустановки сит — 15 — 20 мин.

В дробилке мелю и крупное зерно (кукурузу), и мелкое (даже просо), только в последнем случае заслонку открываю на треть. А вот при дроблении овса сито снимаю совсем — при перемолке он превращается в ватообразную массу. На дробилке перемалываю даже, сухой клевер и сено (для подкормки молодняка), подсыпая их вместе с зерном. Попадающиеся в зерне сорняки: головки осота, лебеда, солома и целые колосья — все это измельчается вдребезги и идет в дело.

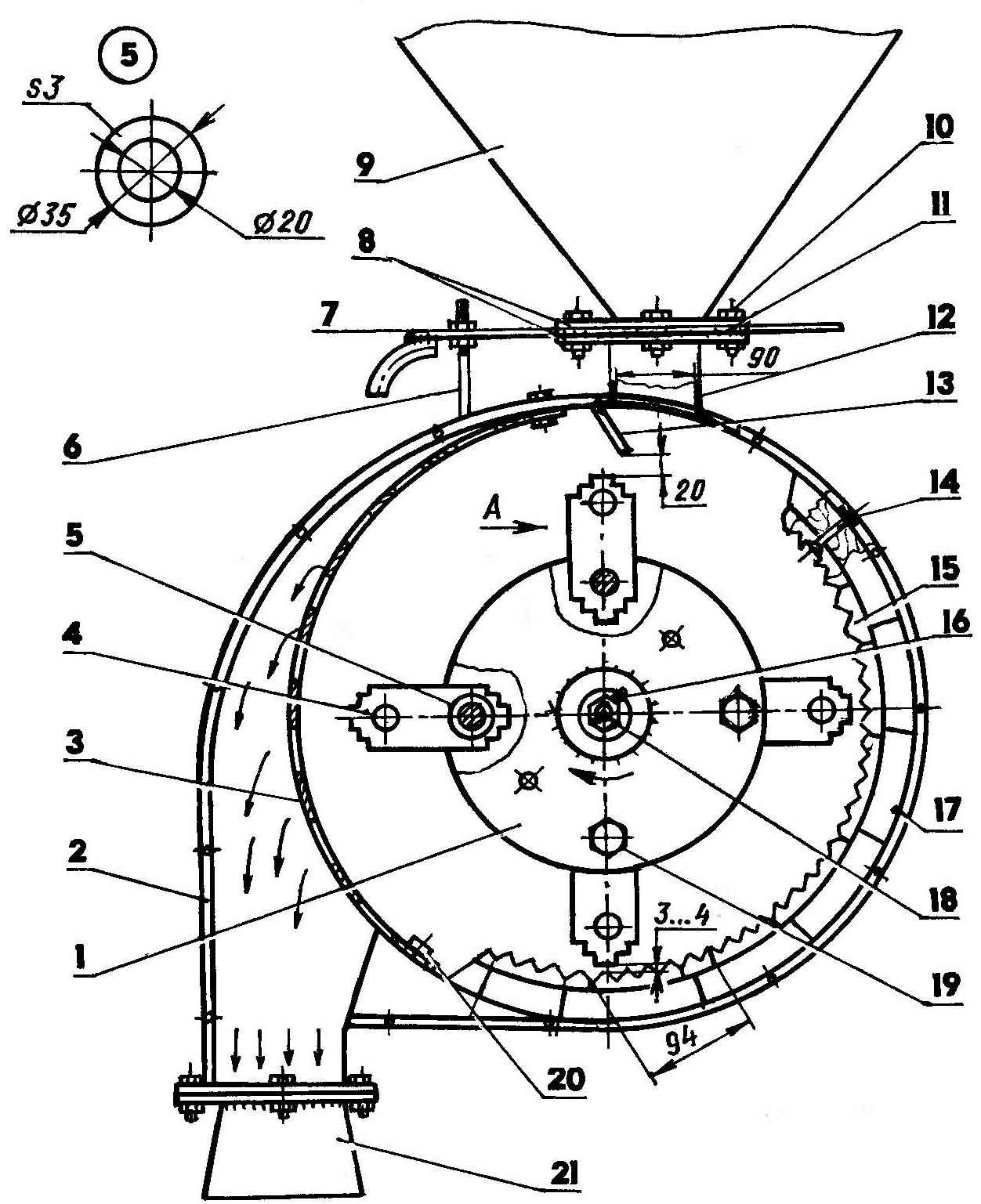

Конструкция зернодробилки (боковая крышка снята):

1 — ротор (сталь 45); 2 — корпус (от промышленного вентилятора); 3 — сито (от серийной ме льницы); 4 — молоток (от серийной мельницы, 52 шт.); 5 — шайба (сталь 45, круг d35); 6 — ограничитель хода задвижки (болт М14 с двумя гайками); 7 — задвижка (СтЗ, лист s2,5); 8 — фланцы (СтЗ, лист s2,5,4 шт.); 9 — бункер (СтЗ, лист s2,5); 10 — болт М10 (12 шт.); 11 — дистанционная пластина (СтЗ, лист s3,2 шт.); 12 — горловина (СтЗ, лист s2,5); 13 — козырек (СтЗ, лист s2,5); 14 — болт М5 с потайной головкой (по потребности); 15 — «дека» (по месту); 16 — шпонка; 17 — подкладка (дуб); 18 — винт М12х1,25; 19— палец (сталь 45, шестигранник s24, 4 шт.); 20 — болт М6 крепления сита (4 шт.); 21 — выпускной наконечник (СтЗ, лист s2,5); 22 — шплинт; отверстие d5 в роторе сверлить совместно с винтом М 12×1,25 после крепления на валу двигателя.

Загрузку зерна в бункер осуществляю пока вручную, хотя есть задумка механизировать и эту операцию.

Производительность зернодробилки определял по объему засыпаемого зерна (5 ведер). Так вот, кукуруза перемалывается за 35 сек, пшеница — за 40, ячмень — за 50, овес — за 1 мин 35 сек. Если пересчитать на массу, то получается в среднем 1 кг в секунду.

За пять лет эксплуатации агрегат не подводил. Правда, молотки уже поворачивал, а сейчас переставил их другим концом.

Еще одно немаловажное обстоятельство — потерь практически нет. Когда я молол зерно на «колхозной» мельнице, то с 10 мешков зерна получал 9,5 мешка дробленки. Теперь с этого же объема — 11,5 — 12 мешков.

В.ПРОНИН, г. Краснослободск, Мордовия

Рекомендуем почитать

ЗИЛ ВЧЕРА, СЕГОДНЯ, ЗАВТРА (Грузовой автомобиль ЗИЛ-4331)

ЗИЛ ВЧЕРА, СЕГОДНЯ, ЗАВТРА (Грузовой автомобиль ЗИЛ-4331)

При знакомстве с публикациями об отечественной технике у читателей нередко возникает вполне правомочный вопрос: почему в таких материалах поименно не называются создатели автомобилей,... ЭЛЛИПС-ПИЛОТАЖКЕ

ЭЛЛИПС-ПИЛОТАЖКЕ

Предлагаемая вниманию кордовинов-пилотажнинов конструкция разработана в авиамодельном кружне Индустриальной СЮТ города Перми под руководством К. Менькова. Она спроектирована под...

В журнале «Моделист-конструктор» № 2 за 1989 год был опубликован материал А.Бакланского из г. Кременчуга Полтавской области о микромельнице, которую он сконструировал для своего домашнего хозяйства. Эта публикация подтолкнула меня к тому, чтобы тоже изготовить подобный агрегат для этих же целей. Только вот производительность аппарата А.Бакланского меня не устраивала — к тому времени живности на подворье было уже немало, а ко всему планировал поголовье животных и птицы увеличить еще. Потому сразу, еще «в прикидках», задумал сделать более мощный механизм.

В журнале «Моделист-конструктор» № 2 за 1989 год был опубликован материал А.Бакланского из г. Кременчуга Полтавской области о микромельнице, которую он сконструировал для своего домашнего хозяйства. Эта публикация подтолкнула меня к тому, чтобы тоже изготовить подобный агрегат для этих же целей. Только вот производительность аппарата А.Бакланского меня не устраивала — к тому времени живности на подворье было уже немало, а ко всему планировал поголовье животных и птицы увеличить еще. Потому сразу, еще «в прикидках», задумал сделать более мощный механизм.