Полакомиться кедровыми орехами любят многие. А потому с наступлением сезона созревания этих вкусных и питательных (до 20% белковых веществ и почти 60% жира!) ядрышек толпы заготовителей-любителей отправляются в тайгу, подшучивая над своей «охотницкой страстью». Мол, «кедра лазим, шишка бьем…».

Что ж, кедровых шишек набить — не проблема. Ведь урожайность у почитаемой многими «таежной культуры» в наиболее благоприятные годы доходит до 280 килограммов с гектара (30—80 шишек с одного дерева). Ну а дальше? Тащить на себе этот (отнюдь не отличающийся легкостью) груз таежными километрами, чтобы уже дома вручную заниматься шелушением?

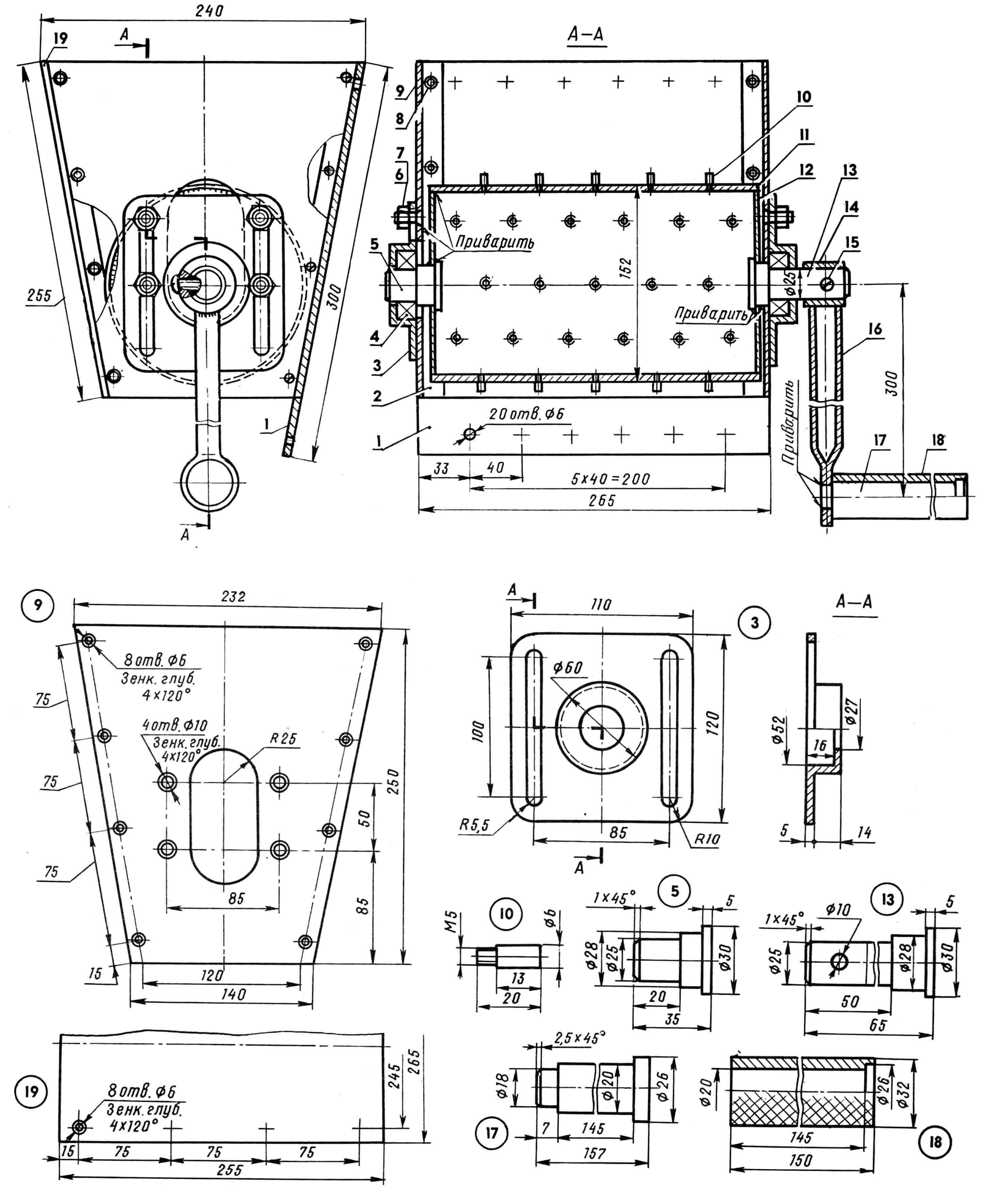

Выход, думается, здесь один: производить «добывание» кедровых орехов из шишек в непосредственной близости от места их произрастания. А для этого целесообразно обзавестись переносной (разбирающейся!) «машинкой». Из мини-установок, получивших наибольшее распространение среди заядлых «шишкарей», можно рекомендовать конструкцию, представленную на публикуемых ниже иллюстрациях. Смастерить себе такую под силу даже начинающему самодельщику.

Машинка эта состоит из бункера (который собирается из передней, задней, двух боковых стенок) и вращающегося внутри него барабана с 54 шпильками-шелушителями. Причем зазор между барабаном и рабочей поверхностью бункера регулируемый, чем достигается высокое качество шелушения (мельче орехи — меньше зазор). Для крепления данной миниустановки к дереву во время работы предусмотрены отверстия (6 верхних и столько же нижних) в задней стенке бункера. Как говорится, максимум удобств при минимуме хлопот!

К достоинствам предлагаемой конструкции, несомненно, относится и то, что для ее изготовления дефицитных и дорогостоящих деталей-узлов практически не потребуется. За исключением разве что подшипников 205 (а если есть возможность — шарикоподшипников с уплотнением типа 180205). Да и тех нужно-то всего 2 штуки.

Для стенок бункера как нельзя лучше подойдут отрезки 4-мм стального листа. В требуемую коробчатую конструкцию они соединяются с помощью уголка 25×25 мм на винтах М6 с потайной головкой. Но сборка эта выполняется после установки внутрь барабана, полуоси которого пройдут через выфрезерованные в боковых стенках пазы радиусом 25 мм.

Рядом с пазами находятся «вваренные» болты М10. На них надеваются корпуса подшипниковых узлов и закрепляются гайками (естественно, после установки на свои места шарикоподшипников).

Наибольшую, пожалуй, трудность в изготовлении представляет барабан. В основе его (см. рис.) — 250-мм отрезок стальной трубы с привинченными к нему в шахматном порядке шпильками-шелушителями, изготовленными из стального прутка диаметром 6 мм. Боковины — приварные. Выполняются из листа 4-мм Ст3 в виде диска с отверстием, располагающимся строго по центру (для пропуска шейки соответствующей полуоси с последующим ее закреплением при помощи газо- или электросварки).

Еще несколько слов, думается, следует сказать о корпусах подшипниковых узлов. Ведь последние, помимо основного своего предназначения, служат и для регулировки зазора между барабаном и рабочей поверхностью передней и задней стеной бункера. Вытачиваются и фрезеруются корпуса подшипниковых узлов из Ст3 как цельные детали сложной формы. Изготовление таких под силу лишь квалифицированному специалисту.

Но все можно здесь существенно облегчить. Настолько, что изготовить требуемые корпуса самостоятельно сможет любой в условиях домашней мастерской. Надо лишь делать эти детали не цельными, а сварными: из 5-мм стальной пластины с соответствующими отверстиями, 19-мм отрезка стальной бесшовной трубы 60×4 и шайбы (толщиной 3 мм, внешним диаметром 52 мм и внутренним — 27 мм). Общий вид корпусов подшипниковых узлов при этом практически не изменится, а потому можно руководствоваться здесь теми же иллюстрациями, которые приведены для цельных деталей.

Что касается остальных элементов конструкции мини-установки для шелушения кедровой шишки, то особых комментариев тут, видимо, не требуется. Все ясно из иллюстраций. На правую полуось барабана (см. рис.) насажен «ручной привод» и прочно зафиксирован штифт-винтом. Причем втулка и плечо рукоятки, как, впрочем, и рифленая ручка, выполнены из отрезков труб соответствующих типоразмеров. А вот ось — из стальной (Ст5) заготовки.

Для жесткого соединения втулки, плеча рукоятки и оси в единое целое использована сварка. Причем нижний конец 300-мм трубки-плеча перед этим сплющивают, опиливают. В нем просверливают отверстие диаметром 18 мм для пропуска и последующего закрепления заточенного конца оси рукоятки.

И еще одно замечание. Многие детали предлагаемой конструкции машинки (за исключением разве что полуосей, барабана со шпильками-шелушителями и оси рукоятки) можно выполнить не из стали, а, скажем, из более легких алюминиевых сплавов. Это позволит существенно снизить массу всей мини-установки для шелушения кедровой шишки. Но раздобыть сейчас такие сплавы для автора (да и для многих других самодельщиков) — проблема. Приходится довольствоваться сталью как более доступным и распространенным материалом.

С. ТАРАБРИН