Мебель и другие «серьезные» столярные изделия обычно собирают, соединяя детали на шипах. Технические требования к качеству таких узлов очень высокие. Выполнить их можно либо методом фрезерования, либо с помощью специальной оснастки. У существующих конструкций самодельных шипорезов, независимо от их сложности, есть свои недостатки, в том числе — большая толщина шипов при маленькой их длине и недостаточной глубине проушин, неудобство запиливания, а отсюда — опасность травмы.

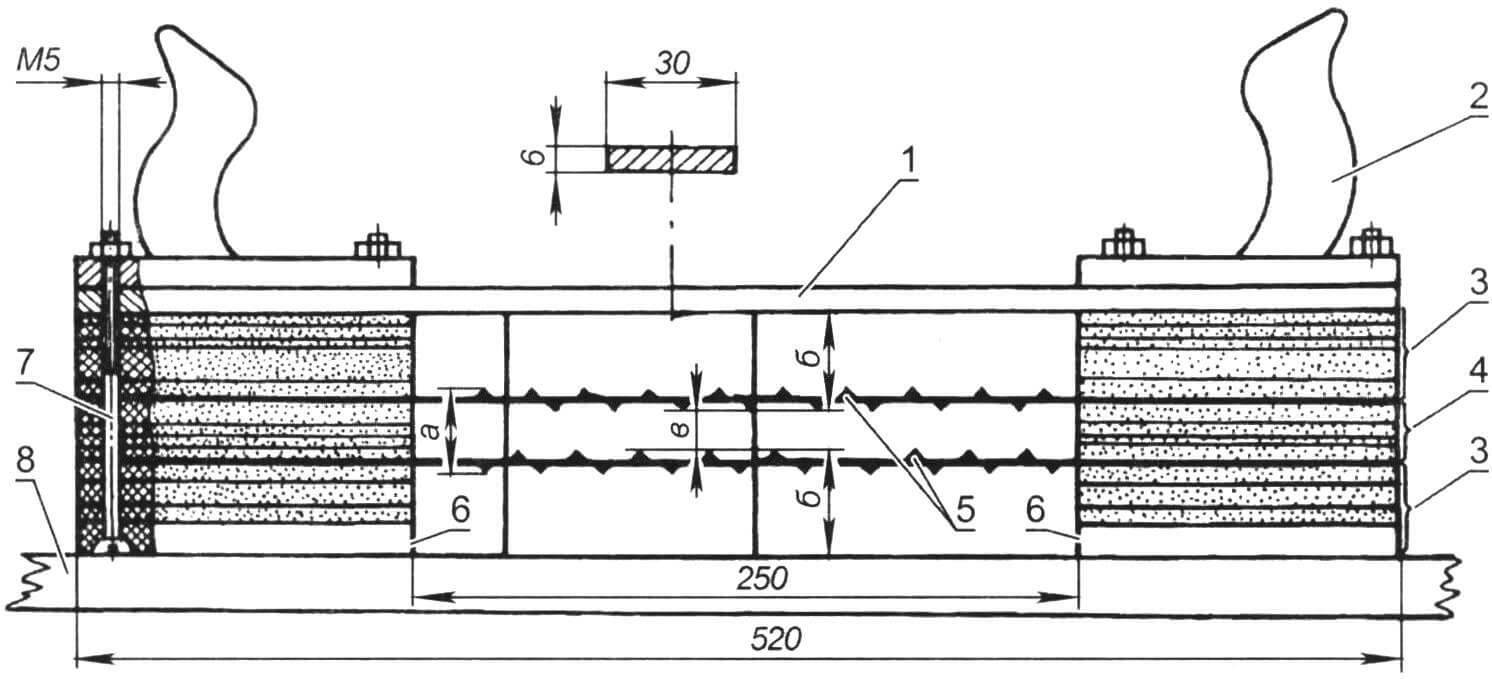

Предлагаемое мною приспособление, несмотря на внешнюю простоту, не имеет аналогов и лишено упомянутых недостатков. Оно состоит из жесткой металлической полосы с двумя ручками и набора пластин-проставок, между которыми зажимаются два пильных полотна. В собранном виде этот пакет с обеих сторон (возле ручек) стягивается винтами М5. Вместе со стальной полосой пильные полотна придают всей конструкции жесткость, так необходимую для качественного выполнения работы.

Стальная полоса выбирается толщиной 6 мм, а пильные полотна — из столярных ножовок. Использовать полотно лучковой пилы нельзя, так как оно тонкое, отчего в работе будет прогибаться и не обеспечит желаемого качества. Пластины-проставки могут быть из любого твердого материала: оргстекла, текстолита или пластика. В их числе потребуются и такие, толщина которых равна величине развода пил. Это условие обязательно для обеспечения точного совпадения получаемых размеров шипов и проушин.

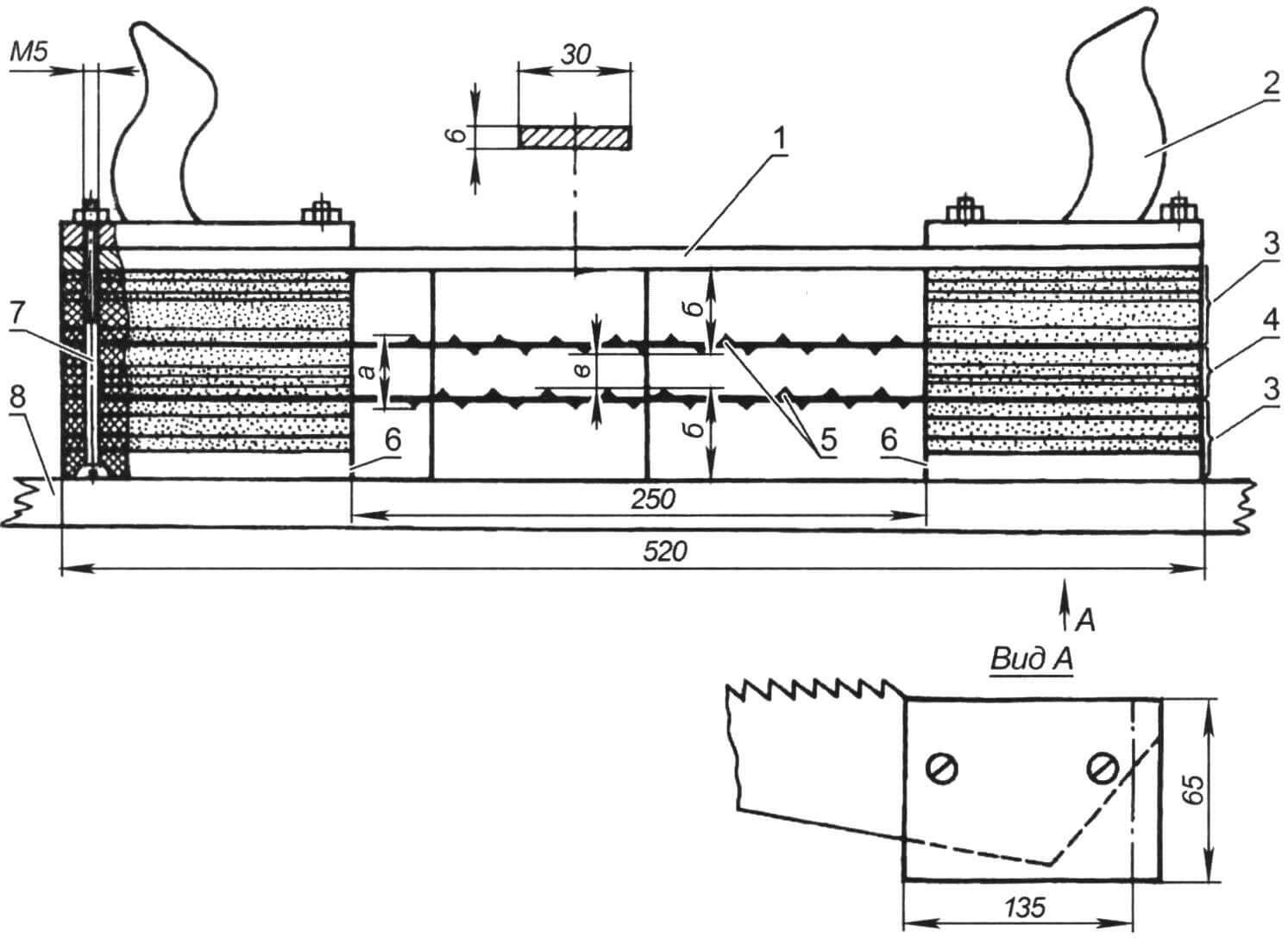

1 — полоса стальная; 2 — ручка (2 шт.); 3 — набор пластин под заплечики; 4 — набор пластин под шип; 5 — полотна ножовочные; 6 — пластины-основания; 7 — винт стяжной (4 шт.); 8 — стол; А — ширина проушины; Б — ширина заплечика; В — толщина шипа

Такое наборное приспособление позволяет получать шиповые соединения любых размеров. Сначала на нижних металлических пластинах-основаниях (поз. 6) набираются пакеты пластин-проставок (поз. 3) для получения заплечика шипа (с учетом будущего пропила). На них укладывается первое ножовочное полотно, поверх него — наборы пластин (поз. 4) на желаемую толщину шипа (также с учетом пропила). Затем — второе полотно и на него -снова пластины (поз. 3) под заплечики. Остается добавить полосу с ручками и все стянуть винтами — приспособление готово к работе.

Шип изготавливается следующим образом. Инструмент в сборе ставится пластинами-основаниями на рабочий стол, где закреплен упорный брусок. К нему струбциной прижимается деталь. Скользящим возвратно-поступательным движением приспособления обе пилы постепенно внедряются в деталь на нужную глубину. Отпилив затем заплечики, получим шип. У всех последующих деталей он будет одинаковым, так же, как и проушины, изготовленные подобным способом. Варьируя набор пластин, можно изменять размеры шипа, проушины и заплечиков.

Анатолий ВЫЩЕПАН